1.本发明涉及耐火材料技术领域,尤其是一种轻质耐火锆刚玉复合浇注料的制备方法。

背景技术:

2.耐火材料包括定型耐火材料和不定型耐火材料,其中,不定型耐火材料以其具有使用方便、灵活等特点,继而被广泛应用。轻质耐火浇注料属于不定型耐火材料,是利用轻质耐火骨料和粉料、结合剂以及外加剂配制而成,具有耐高温、低体积密度、低导热率等性能,但这些性能受到轻质骨料的直接影响,例如:在专利号为201810081837.1的轻质浇注料中所公开的,轻质骨料制备成型方法具有挤压成型、浇注成型等工艺制备而成,通常采用的原料为页岩陶瓷、黏土陶瓷、膨胀珍珠岩、刚玉空心球等,而在制备过程中,难以排除混合料中空气,导致骨料气孔率较大而造成强度降低,继而导致浇注料的强度也下降,同时,浇注料中杂质含量较高,不耐高温,导致所得浇注料的热震稳定性等性能较差,继而提供了采用广西白泥、水玻璃、木质磺酸钙、三聚磷酸钠、六偏磷酸钠和fdn作为原料,经搅拌-真空挤压-剪切-干燥-烘烤-升温-保温-升温-保温-自然冷却工艺制备成棒状骨料,再利用棒状骨料作为轻质骨料配制成浇注料,达到改善热震稳定性的目的,然而,该法所得的浇注料的常温耐压强度、高温耐压强度均较低,低于10mpa,极大程度影响着浇注料使用寿命。

3.鉴于此,本研究者结合“变废为宝”的研究理念,开展以工业固废物为原料制备应用于浇注料的轻质骨料的研究,实现改善抗热震性的同时,提升所得浇注料的抗压抗折强度,为轻质耐火材料的生产提供了新思路。

技术实现要素:

4.为了解决现有技术中存在的上述技术问题,本发明提供一种轻质耐火锆刚玉复合浇注料的制备方法。

5.具体是通过以下技术方案得以实现的:

6.轻质耐火锆刚玉复合浇注料的制备方法,包括以下步骤:

7.(1)取防火海绵切割成粒径为1-3mm的球状结构;

8.(2)取电解锰渣经干燥至含水率<5%,送入球磨机球磨过至少400目筛,得锰渣粉;向锰渣粉中加入占锰渣粉质量1-3%的锑尾渣粉拌合均匀,得到复合粉;

9.(3)将氧化铝微粉、氧化锆微粉按照质量比为0.1-0.5:1混合成基粉,且取复合粉按照占基粉质量10-15%加入到基粉中,送入球磨机球磨过至少600目筛,得复合微细粉;

10.(4)将复合微细粉与水按照质量比为1:10-15搅拌混合成浆液,取步骤(1)中的球状结构加入到浆液中,搅拌混合均匀,静止至少30min后,滤出复合浆液的球状结构,送入煅烧炉中,在氮气保护下以50-60℃烘烤2h后,再以升温速度为10℃/min升温至500℃保温3h,再以50℃/min升温至2000℃,恒温5h,自然冷却至室温,得含锆刚玉骨料;

11.(5)按质量份计,取含锆刚玉骨料20-30份、粒径介于3-5mm的高铝质骨料10-15份、

铝酸钙水泥20-25份、硅灰1-3份、聚羧酸减水剂0.1-0.2份,搅拌混合均匀后,即得。

12.为了能够对电解锰渣改性处理,提高电解锰渣活性,优选,所述的步骤(2),在电解锰渣球磨过程中加入有占电解锰渣质量0.5-1%的生石灰。更优选,所述的锑尾渣粉是将锑尾渣采用温度为60℃烘干处理1-3h后,研磨过1000目筛所得。

13.优选,所述的锑尾渣粉占锰渣粉质量为2%。

14.为了保障高温煅烧制备成骨料时,能够形成含锆刚玉的结构体,优选,所述的基粉是由氧化铝微粉、氧化锆微粉按照质量比为0.3:1混合成。

15.为了能够更好的提升骨料的性能,更优选,所述的复合粉占基粉质量为13%。

16.优选,所述的步骤(5),按质量份计,取含锆刚玉骨料25份、粒径介于3-5mm的高铝质骨料13份、铝酸钙水泥21份、硅灰2份、聚羧酸减水剂0.1份。

17.为了能够使得形成的浇注料在浇注前能够具有更好的凝结、固化性能,保障浇注成型之后的强度,优选,所述的硅灰是由0.8μm<粒径≤1μm的粗硅灰、0.07μm<粒径≤0.1μm的中硅灰、0.01μm<粒径≤0.04μm的细硅灰按照质量比为0.1-0.5:1:1.5-2混合而成。更优选,所述的硅灰是由0.8μm<粒径≤1μm的粗硅灰、0.07μm<粒径≤0.1μm的中硅灰、0.01μm<粒径≤0.04μm的细硅灰按照质量比为0.3:1:1.5混合而成。更优选,所述的铝酸钙水泥粒径<30μm的质量百分占比≥90%。

18.与现有技术相比,本发明创造的技术效果体现在:

19.本发明创造采用氧化铝微粉、氧化锆微粉复合成基粉,利用锰渣粉与锑尾渣粉复合成复合粉,利用复合粉与基粉复合之后,再利用海绵球吸附浆液成型手段,使得粉状的物料经过浆液化后,利用防火海绵切割成的球状结构进行吸附成型,经变温煅烧后形成骨料,使得骨料耐碾压强度达到了10kg以上;利用该骨料、粒径介于3-5mm的高铝质骨料、铝酸钙水泥、硅灰、聚羧酸减水剂等作为原料配制成浇注料之后,其体积密度<2.4g/cm3,且耐压强度在110℃

×

24h≥100mpa。

20.本发明创造工艺流程简单,原料易得,易于产业化推广实施,且生产成本低。

具体实施方式

21.下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

22.在某些实施例中,轻质耐火锆刚玉复合浇注料的制备方法,包括以下步骤:

23.(1)取防火海绵切割成粒径为1mm、1.5mm、1.8mm、2mm、2.2mm、2.7mm、3mm等的球状结构;

24.(2)取电解锰渣经干燥至含水率<5%,送入球磨机球磨过400目、450目、460目、480目、500目等筛,得锰渣粉;向锰渣粉中加入占锰渣粉质量1%、1.5%、2%、2.3%、3%等的锑尾渣粉拌合均匀,得到复合粉;

25.(3)将氧化铝微粉、氧化锆微粉按照质量比为0.1:1、0.2:1、0.3:1、0.4:1、0.5:1等混合成基粉,且取复合粉按照占基粉质量10%、11%、12%、13%、14%、15%等加入到基粉中,送入球磨机球磨过600目、650目、700目、730目、800目、900目等筛,得复合微细粉;

26.(4)将复合微细粉与水按照质量比为1:10、1:11、1:12、1:13、1:14、1:15等搅拌混合成浆液,取步骤(1)中的球状结构加入到浆液中,搅拌混合均匀,静止30min、40min、

50min、60min后,滤出复合浆液的球状结构,送入煅烧炉中,在氮气保护下以50℃、53℃、55℃、58℃、60℃等烘烤2h后,再以升温速度为10℃/min升温至500℃保温3h,再以50℃/min升温至2000℃,恒温5h,自然冷却至室温,得含锆刚玉骨料;

27.(5)按质量份计,取含锆刚玉骨料20-30份、粒径介于3-5mm的高铝质骨料10-15份、铝酸钙水泥20-25份、硅灰1-3份、聚羧酸减水剂0.1-0.2份,搅拌混合均匀后,即得。

28.在某些实施例中,所述的步骤(2),在电解锰渣球磨过程中加入有占电解锰渣质量0.5%,0.8%,1%等的生石灰。

29.在某些实施例中,所述的锑尾渣粉是将锑尾渣采用温度为60℃烘干处理1h、2h、3h等后,研磨过1000目筛所得。

30.在某些实施例中,所述的步骤(5),按质量份计,取含锆刚玉骨料25份、粒径介于3-5mm的高铝质骨料13份、铝酸钙水泥21份、硅灰2份、聚羧酸减水剂0.1份。

31.在某些实施例中,所述的硅灰是由0.8μm<粒径≤1μm的粗硅灰、0.07μm<粒径≤0.1μm的中硅灰、0.01μm<粒径≤0.04μm的细硅灰按照质量比为0.1:1:1.5、0.1:1:2、0.1:1:1.8、0.5:1:2、0.5:1:1.5、0.3:1:1.5、0.3:1:2等混合而成。

32.在某些实施例中,所述的铝酸钙水泥粒径<30μm的质量百分占比≥90%。

33.实施例1

34.(1)取防火海绵切割成粒径为1mm的球状结构;

35.(2)取电解锰渣经干燥至含水率<5%,加入占电解锰渣质量0.5%的石灰混合后,送入球磨机球磨过400目筛,得锰渣粉;向锰渣粉中加入占锰渣粉质量1%的锑尾渣粉拌合均匀,得到复合粉;所述的锑尾渣粉是将锑尾渣采用温度为60℃烘干处理1h后,研磨过1000目筛所得。

36.(3)将氧化铝微粉、氧化锆微粉按照质量比为0.1:1混合成基粉,且取复合粉按照占基粉质量10%加入到基粉中,送入球磨机球磨过600目筛,得复合微细粉;

37.(4)将复合微细粉与水按照质量比为1:10搅拌混合成浆液,取步骤(1)中的球状结构加入到浆液中,搅拌混合均匀,静止30min后,滤出复合浆液的球状结构,送入煅烧炉中,在氮气保护下以50℃烘烤2h后,再以升温速度为10℃/min升温至500℃保温3h,再以50℃/min升温至2000℃,恒温5h,自然冷却至室温,得含锆刚玉骨料;

38.(5)按质量份计,取含锆刚玉骨料20份、粒径介于3-5mm的高铝质骨料10份、铝酸钙水泥20份、硅灰1份、聚羧酸减水剂0.1份,搅拌混合均匀后,即得。所述的铝酸钙水泥粒径<30μm的质量百分占比≥90%。硅灰是由0.8μm<粒径≤1μm的粗硅灰、0.07μm<粒径≤0.1μm的中硅灰、0.01μm<粒径≤0.04μm的细硅灰按照质量比为0.1:1:1.5混合而成。

39.实施例2

40.(1)取防火海绵切割成粒径为3mm的球状结构;

41.(2)取电解锰渣经干燥至含水率<5%,加入占电解锰渣质量1%的石灰混合后,送入球磨机球磨过400目筛,得锰渣粉;向锰渣粉中加入占锰渣粉质量3%的锑尾渣粉拌合均匀,得到复合粉;所述的锑尾渣粉是将锑尾渣采用温度为60℃烘干处理3h后,研磨过1000目筛所得。

42.(3)将氧化铝微粉、氧化锆微粉按照质量比为0.5:1混合成基粉,且取复合粉按照占基粉质量15%加入到基粉中,送入球磨机球磨过600目筛,得复合微细粉;

43.(4)将复合微细粉与水按照质量比为1:15搅拌混合成浆液,取步骤(1)中的球状结构加入到浆液中,搅拌混合均匀,静止30min后,滤出复合浆液的球状结构,送入煅烧炉中,在氮气保护下以60℃烘烤2h后,再以升温速度为10℃/min升温至500℃保温3h,再以50℃/min升温至2000℃,恒温5h,自然冷却至室温,得含锆刚玉骨料;

44.(5)按质量份计,取含锆刚玉骨料30份、粒径介于5mm的高铝质骨料15份、铝酸钙水泥25份、硅灰3份、聚羧酸减水剂0.2份,搅拌混合均匀后,即得。所述的铝酸钙水泥粒径<30μm的质量百分占比≥90%。硅灰是由0.8μm<粒径≤1μm的粗硅灰、0.07μm<粒径≤0.1μm的中硅灰、0.01μm<粒径≤0.04μm的细硅灰按照质量比为0.5:1:2混合而成。

45.实施例3

46.(1)取防火海绵切割成粒径为2mm的球状结构;

47.(2)取电解锰渣经干燥至含水率<5%,加入占电解锰渣质量0.8%的石灰混合后,送入球磨机球磨过400目筛,得锰渣粉;向锰渣粉中加入占锰渣粉质量2%的锑尾渣粉拌合均匀,得到复合粉;所述的锑尾渣粉是将锑尾渣采用温度为60℃烘干处理2h后,研磨过1000目筛所得。

48.(3)将氧化铝微粉、氧化锆微粉按照质量比为0.3:1混合成基粉,且取复合粉按照占基粉质量13%加入到基粉中,送入球磨机球磨过600目筛,得复合微细粉;

49.(4)将复合微细粉与水按照质量比为1:13搅拌混合成浆液,取步骤(1)中的球状结构加入到浆液中,搅拌混合均匀,静止30min后,滤出复合浆液的球状结构,送入煅烧炉中,在氮气保护下以55℃烘烤2h后,再以升温速度为10℃/min升温至500℃保温3h,再以50℃/min升温至2000℃,恒温5h,自然冷却至室温,得含锆刚玉骨料;

50.(5)按质量份计,取含锆刚玉骨料25份、粒径介于3-5mm的高铝质骨料13份、铝酸钙水泥21份、硅灰2份、聚羧酸减水剂0.1份,搅拌混合均匀后,即得。所述的铝酸钙水泥粒径<30μm的质量百分占比≥90%。硅灰是由0.8μm<粒径≤1μm的粗硅灰、0.07μm<粒径≤0.1μm的中硅灰、0.01μm<粒径≤0.04μm的细硅灰按照质量比为0.3:1:1.5混合而成。

51.实施例4

52.(1)取防火海绵切割成粒径为1mm的球状结构;

53.(2)取电解锰渣经干燥至含水率<5%,送入球磨机球磨过500目筛,得锰渣粉;向锰渣粉中加入占锰渣粉质量1%的锑尾渣粉拌合均匀,得到复合粉;所述的锑尾渣粉是将锑尾渣采用温度为60℃烘干处理1h后,研磨过1000目筛所得。

54.(3)将氧化铝微粉、氧化锆微粉按照质量比为0.1:1混合成基粉,且取复合粉按照占基粉质量10%加入到基粉中,送入球磨机球磨过1000目筛,得复合微细粉;

55.(4)将复合微细粉与水按照质量比为1:10搅拌混合成浆液,取步骤(1)中的球状结构加入到浆液中,搅拌混合均匀,静止30min后,滤出复合浆液的球状结构,送入煅烧炉中,在氮气保护下以50℃烘烤2h后,再以升温速度为10℃/min升温至500℃保温3h,再以50℃/min升温至2000℃,恒温5h,自然冷却至室温,得含锆刚玉骨料;

56.(5)按质量份计,取含锆刚玉骨料20份、粒径介于3-5mm的高铝质骨料10份、铝酸钙水泥20份、硅灰1份、聚羧酸减水剂0.1份,搅拌混合均匀后,即得。所述的铝酸钙水泥粒径<30μm的质量百分占比≥90%。硅灰是由0.8μm<粒径≤1μm的粗硅灰、0.07μm<粒径≤0.1μm的中硅灰、0.01μm<粒径≤0.04μm的细硅灰按照质量比为0.3:1:1.5混合而成。

57.实施例5

58.在实施例1的基础上,将步骤(2)中复合粉制备时,不加入锑尾渣粉,直接采用锰渣粉代替,其他均同实施例1。

59.实施例6

60.在实施例1的基础上,硅灰是0.01μm<粒径≤0.04μm的细硅灰,其他均同实施例1。

61.实施例7

62.在实施例1的基础上,硅灰是0.07μm<粒径≤0.1μm的中硅灰,其他均同实施例1。

63.实施例8

64.在实施例1的基础上,硅灰是由0.8μm<粒径≤1μm的粗硅灰、0.07μm<粒径≤0.1μm的中硅灰按照等质量比混合而成,其他均同实施例1。

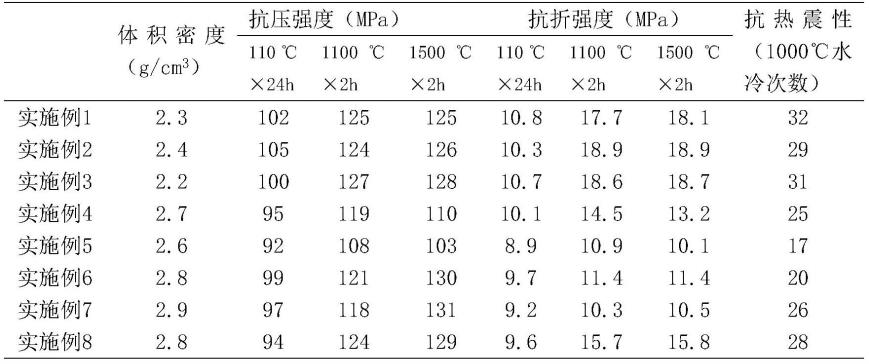

65.在应用的时候,将实施例1-8制备所得的浇注料调整至含水率为15%之后,将其浇注成型,制备成样品,并检测其相关性能,其结果如下表1所示。

66.表1轻质耐火锆刚玉复合浇注料性能检测结果

[0067][0068]

将实施例1-5制备过程中所得的含锆刚玉骨料用于碾压检测,直至碾压破碎而测定碾压压力,其结果如下表2所示。

[0069]

表2含锆刚玉骨料耐碾压强度检测

[0070][0071]

经表1、表2可知:(1)锑尾渣粉、石灰加入改性处理电解锰渣粉后制备成锰渣粉,将有助于提升所得浇注料整体上的抗压抗折强度,且热稳定性较强,同时,抗热震效果有着显著的改善;(2)硅灰的粒径成分不同,将会对浇注料整体性能带来影响,其中采用特定粒径组成的硅灰成分加入,将有助于提升浇注料抗折抗压强度和抗热震性;(3)锑尾渣粉、石灰加入改性处理电解锰渣粉后制备成锰渣粉,将会影响含锆刚玉骨料的强度,改善浇注料中轻质骨料抗碾压强度,继而保障浇注料整体的抗折抗压强度。

[0072]

本发明创造所得的浇注料采用防火海绵制备成球状结构,利用该球状结构吸附含氧化铝微粉、氧化锆微粉以及复合粉的浆液,并利用煅烧成型工艺,制备成孔隙率较大的含锆刚玉骨料,使得骨料轻质,同时,提升了骨料强度,使得利用特定的硅灰、铝酸钙水泥等成分加入之后,不仅降低了浇注料的体积密度,而且还充分保障了浇注料浇注样品的抗折抗

压强度,增强了1000℃冷水交替处理的抗热震性能,能够有效延长浇注料浇注后的使用寿命,降低维护成本。

[0073]

本发明创造其他未尽事宜参照现有技术或者本领域技术人员所熟知的公知常识、常规技术手段加以实现即可。

[0074]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。