一种t型磁芯及其制备方法与应用

技术领域

1.本发明属于电感技术领域,涉及一种磁芯及其制备方法与应用,尤其涉及一种t型磁芯及其制备方法与应用。

背景技术:

2.电感是一种由线圈组成的无源电气元件,是用于滤波、定时、电力电子应用的两端元件,属于一种储能元件,可以把电能转换成磁能并储能起来。电感器作为电子电路的基本元件之一,广泛应用于电子电路产品中,而随着电子产品市场的日益发展,对电感的品质要求也越来越高。

3.cn114823079a公开了一种高压电感及其制备方法,高压电感包括上骨架、柱体磁芯、绕组、下骨架和导电胶层,所述柱体磁芯设置在上骨架和下骨架之间,所述绕组包括进线端、线圈主体和出线端,所述进线端、所述线圈主体和所述出线端依序连接成整体;所述线圈主体绕设在所述柱体磁芯的外围,所述导电胶层连接于所述柱体磁芯与所述进线端之间。该技术方案将电感中绕组的进线端与柱体磁芯做短接处理,形成等势体,则可大大降低安规设计难度,减少产品体积。

4.cn115050543a公开了一种共模电感,属于共模电感技术领域,包括壳体、磁芯、多组线圈绕组和底座;壳体与底座固定连接,磁芯设置于壳体中,壳体分隔出多个绕线空间,每个绕线空间中设置一组线圈绕组。该技术方案通过壳体分隔出多个绕线空间,无需单独设置中间挡板,避免损伤线圈,减小共模电感的整体尺寸,降低制造成本,但不能避免线圈的引线歪斜、断线或翘起致使共模电感使用寿命下降的问题发生。

5.cn202183292u公开了一种改进型一体成型电感器,电感器包括线圈、磁性实心体和两个电极脚,线圈镶嵌在磁性实心体内,电极脚一端为第一端部,另一端为第二端部,两个电极脚的第一端部分别嵌装在磁性实心体内,两个电极脚分别与线圈的两端焊接在一起。由于其线圈引脚与电极片之间的焊点系被完全包覆于磁性实性体中,因此不存在有锡膏溢出的问题,但线圈在本体中没有定位,导致模压时线圈很容易发生偏移变形,严重影响产品的性能及品质。

6.综上,本发明提出一种t型磁芯,对线圈及其引线进行限位,防止引线翘起和歪斜,提升电感的成品率。

技术实现要素:

7.本发明的目的在于提供一种t型磁芯及其制备方法与应用,通过对线圈及其引线进行限位,防止引线翘起和歪斜,提高电感产品品质,提升电感的成品率。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种t型磁芯,所述t型磁芯的组成包括座体以及与座体连接的柱体;

10.所述座体与柱体连接的相对面设置有至少2个固定槽;

11.所述固定槽为通槽或半通槽。

12.本发明t型磁芯的柱体可以对线圈限位,座体与柱体连接的相对面设有的固定槽可以对引线进行限位,将线圈的输入端与输出端分别置固定槽内,防止由于引线的翘起和歪斜导致电感品质下降,从而提升了电感的成品率,节约了材料成本。

13.优选地,在所述固定槽的轴线方向上,所述固定槽与所述t型磁芯的长度比为(0.5-1):1,例如可以是0.5:1、0.6:1、0.7:1、0.8:1、0.9:1或1:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.优选地,所述固定槽的宽度为0.1-0.3mm,例如可以是0.1mm、0.15mm、0.2mm、0.25mm或0.3mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15.优选地,所述固定槽的深度为0.2-0.4mm,例如可以是0.2mm、0.25mm、0.3mm、0.35mm或0.4mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16.本发明中所述固定槽对引线起限位作用,其宽度和深度与引线的型号有关;引线的输入端与输出端分别嵌入一对固定槽内,一对固定槽中两个固定槽的间距与柱体及线圈的尺寸有关。

17.示例性的,一对固定槽中两个固定槽的间距为2.5-3.0mm,例如可以是2.5mm、2.6mm、2.7mm、2.8mm、2.9mm或3.0mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.第二方面,本发明提供如第一方面所述t型磁芯的制备方法,所述制备方法包括如下步骤:

19.(1)均匀混合非晶粉、合金粉以及粘结剂,所得混合物进行造粒,得到造粒料;

20.(2)步骤(1)所述造粒料依次经烘干、压制以及固化,得到所述t型磁芯。

21.优选地,步骤(1)所述非晶粉与合金粉的质量比为(1-9):(1-9),例如可以是1:9、2:8、3:7、4:6、5:5、6:4、7:3、8:2或9:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;优选为(3-6):(4-7)。

22.优选地,所述非晶粉包括铁粉、硅粉、铬粉、硼粉、碳粉、磷粉或铜粉中的任意一种或至少两种的组合,典型但非限制性的组合包括铁粉与硅粉的组合,铬粉与硼粉的组合,碳粉与磷粉的组合,磷粉与铜粉的组合,铁粉、硅粉与铬粉的组合,或硼粉、碳粉、磷粉与铜粉的组合。

23.优选地,所述合金粉包括铁硅合金粉、铁镍合金粉、硼镍合金粉、镍铬合金粉或铁硅铝合金粉中的任意一种或至少两种的组合,典型但非限制性的组合包括铁硅合金粉与铁镍合金粉的组合,硼镍合金粉与镍铬合金粉的组合,镍铬合金粉与铁硅铝合金粉的组合,或铁硅合金粉、铁镍合金粉与硼镍合金粉的组合。

24.优选地,步骤(1)所述混合的温度为23-27℃,例如可以是23℃、24℃、25℃、26℃或27℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(1)所述粘结剂的质量相对于所述非晶粉与合金粉总质量的1-5wt%,例如可以是1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%或5wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;优选为2-3.5wt%,例如可以是2wt%、2.3wt%、2.6wt%、2.9wt%、3.1wt%、3.3wt%或3.5wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,步骤(1)所述粘结剂包括环氧树脂胶水、酚醛树脂胶水或有机硅树脂胶水中的任意一种或至少两种的组合,典型但非限制性的组合包括环氧树脂胶水与酚醛树脂胶水的组合,酚醛树脂胶水与有机硅树脂胶水的组合,环氧树脂胶水与有机硅树脂胶水的组合,或环氧树脂胶水、酚醛树脂胶水与有机硅树脂胶水的组合。

27.优选地,步骤(1)所述造粒的温度为23-27℃,例如可以是23℃、24℃、25℃、26℃或27℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,步骤(1)所述造粒的时间为90-150min,例如可以是90min、100min、110min、120min、130min、140min或150min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,步骤(1)所述造粒料的平均粒径为50-300目,例如可以是50目、100目、150目、200目、250目或300目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.优选地,步骤(2)所述烘干的温度为50-60℃,例如可以是50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃或60℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,步骤(2)所述烘干的时间为1-3h,例如可以是1h、1.3h、1.5h、1.8h、2.1h、2.4h、2.7h或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,步骤(2)所述压制的压力为10-500mpa,例如可以是10mpa、50mpa、100mpa、200mpa、300mpa、400mpa或500mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,步骤(2)所述压制的温度为20-30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,步骤(2)所述压制的时间为7-10s,例如可以是7s、8s、9s或10s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,步骤(2)所述固化的温度为180-240℃,例如可以是180℃、190℃、200℃、210℃、220℃、230℃或240℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,步骤(2)所述固化的时间为7-10min,例如可以是7min、8min、9min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.作为本发明第二方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

38.(1)均匀混合非晶粉、合金粉以及粘结剂,所得混合物进行造粒,得到平均粒径为50-300目的造粒料;所述非晶粉与合金粉的质量比为(1-9):(1-9);所述粘结剂的质量相对于所述非晶粉与合金粉总质量的1-5wt%;

39.(2)步骤(1)所述造粒料在50-60℃下烘干1-3h后,在20-30℃、10-500mpa下进行压制7-10s,在180-240℃下固化7-10min,得到所述t型磁芯。

40.所述t型磁芯的组成包括座体以及与座体连接的柱体;所述座体与柱体连接的相对面设置有至少2个固定槽;所述固定槽为通槽或半通槽;在轴线方向上,固定槽与t型磁芯

的长度比为(0.5-1):1,固定槽的宽度为0.1-0.3mm,固定槽的深度为0.2-0.4mm。

41.第三方面,本发明提供一种电感,所述电感包括第一方面所述的t型磁芯;

42.所得电感的直通率在99%以上。

43.第四方面,本发明提供一种如第三方面所述电感的制备方法,所述制备方法包括:

44.(a)线圈绕制在所述t型磁芯的柱体上,引线置于所述t型磁芯的固定槽内,得到组合物;

45.(b)组合物经填粉、热压、烘烤、滚喷、剥漆和电镀后,得到所述电感。

46.所述填粉指的是,将所述组合物置于具有一定体积和形状的模穴中,并装填粉料,所用粉料为第二方面步骤(1)所述的造粒料。

47.优选地,步骤(b)所述热压的温度为170-200℃,例如可以是170℃、175℃、180℃、185℃、190℃、195℃或200℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;优选为180-190℃,例如可以是180℃、181℃、182℃、183℃、184℃、185℃、186℃、187℃、188℃、189℃或190℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.优选地,步骤(b)所述热压的时间为1-2min,例如可以是1.1min、1.2min、1.3min、1.4min、1.5min、1.6min、1.7min、1.8min、1.9min或2min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.优选的,步骤(b)所述热压的压力为20-300mpa,例如可以是20mpa、50mpa、100mpa、150mpa、200mpa、250mpa或300mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;优选为100-150mpa,例如可以是100mpa、110mpa、120mpa、130mpa、140mpa或150mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50.相对于现有技术,本发明具有以下有益效果:

51.本发明提供一种t型磁芯及其制备方法与应用,t型磁芯的柱体可以对线圈限位,座体与柱体连接的相对面设有的固定槽可以对引线进行限位,将线圈的输入端与输出端分别置固定槽内,防止由于引线的翘起和歪斜导致电感品质下降,从而提升了电感的成品率,节约了材料成本,所得电感的直通率在99%以上。

附图说明

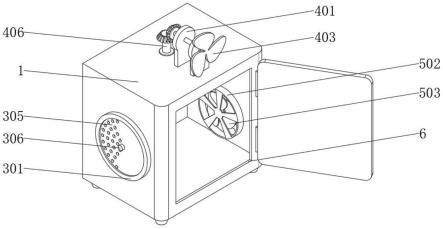

52.图1是实施例1所得t型磁芯的示意图;

53.图2是对比例1所得t型磁芯的示意图;

54.图3是应用例1中步骤(a)所得组合物的示意图;

55.图4是应用例1中步骤(a)所得组合物的俯视图;

56.图5是应用例1所得电感的示意图;

57.图6是对比应用例1步骤(a)所得组合物的示意图。

具体实施方式

58.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

59.实施例1

60.本实施例提供一种t型磁芯的制备方法,所述制备方法包括如下步骤:

61.(1)均匀混合非晶粉、合金粉以及环氧树脂胶水,所得混合物进行造粒,得到平均粒径为180目的造粒料;所述非晶粉与合金粉的质量比为4:6,非晶粉为质量比为1:1的铁粉与硅粉组合物,合金粉为铁镍合金粉;所述环氧树脂胶水的质量相对于所述非晶粉与合金粉总质量的2.4wt%;

62.(2)步骤(1)所述造粒料在55℃下烘干2h后,在20℃、300mpa下进行压制9s,在210℃固化8min,得到如图1所示的t型磁芯;

63.所述t型磁芯的组成包括座体以及与座体连接的柱体;所述座体与柱体连接的相对面设置有2个固定槽;2个固定槽均为通槽;固定槽的宽度为0.1mm,固定槽的深度为0.25mm。

64.实施例2

65.本实施例提供一种t型磁芯的制备方法,所述制备方法包括如下步骤:

66.(1)均匀混合非晶粉、合金粉以及酚醛树脂胶水,所得混合物进行造粒,得到平均粒径为300目的造粒料;所述非晶粉与合金粉的质量比为3:7,非晶粉为质量比为1:1的铁粉与硼粉组合物,合金粉为铁硅合金粉;所述酚醛树脂胶水的质量相对于所述非晶粉与合金粉总质量的2.2wt%;

67.(2)步骤(1)所述造粒料在60℃下烘干2h后,在25℃、100mpa下进行压制10s,在180℃固化7min,得到所述t型磁芯;

68.所述t型磁芯的组成包括座体以及与座体连接的柱体;所述座体与柱体连接的相对面设置有2个固定槽;2个固定槽均为通槽;固定槽的宽度为0.1mm,固定槽的深度为0.2mm。

69.实施例3

70.本实施例提供一种t型磁芯的制备方法,所述制备方法包括如下步骤:

71.(1)均匀混合非晶粉、合金粉以及有机硅树脂胶水,所得混合物进行造粒,得到平均粒径为50目的造粒料;所述非晶粉与合金粉的质量比为4:7,非晶粉为质量比为1:1的铁粉与磷粉组合物,合金粉为铁硅铝合金粉;所述有机硅树脂胶水的质量相对于所述非晶粉与合金粉总质量的3.5wt%;

72.(2)步骤(1)所述造粒料在50℃下烘干3h后,在30℃、500mpa下进行压制7s,在240℃固化7min,得到所述t型磁芯;

73.所述t型磁芯的组成包括座体以及与座体连接的柱体;所述座体与柱体连接的相对面设置有2个固定槽;2个固定槽均为半通槽;在轴线方向上,固定槽与t型磁芯的长度比为0.5:1;固定槽的宽度为0.2mm,固定槽的深度为0.3mm。

74.对比例1

75.本对比例提供一种t型磁性的制备方法,所述制备方法包括中除步骤(2)所得t型磁芯不含固定槽外,其余均与实施例1相同,所得t型磁芯如图2所示。

76.将上述实施例和对比例所得t型磁芯应用于电感中。

77.应用例1

78.本应用例提供一种电感的制备方法,所述电感的制备方法包括如下步骤:

79.(a)线圈绕制在实施例1所得t型磁芯的柱体上,将引线的输入端和输出端分别置

于实施例1所得t型磁芯的固定槽内,得到组合物;

80.所得组合物的示意图及俯视图分别为图3和图4所示;

81.(b)组合物经填粉、热压、烘烤、滚喷、剥漆和电镀后,得到如图5所示的电感;

82.步骤(b)所述热压的温度为185℃,热压时间为1.5min,热压的压力为120mpa。

83.应用例2

84.本应用例提供一种电感的制备方法,除了步骤(b)所述热压的温度为180℃,热压时间为2min,热压的压力为150mpa外,其余均与应用例1相同。

85.应用例3

86.本应用例提供一种电感的制备方法,除了步骤(b)所述热压的温度为190℃,热压时间为1min,热压的压力为100mpa外,其余均与应用例1相同。

87.应用例4

88.本应用例提供一种电感的制备方法,所述制备方法中除步骤(a)所用的t型磁芯为实施例2所得t型磁芯外,其余均与实施例1相同。

89.应用例5

90.本应用例提供一种电感的制备方法,所述制备方法中除步骤(a)所用的t型磁芯为实施例3所得t型磁芯外,其余均与实施例1相同。

91.对比应用例1

92.本对比应用例提供一种电感的制备方法,所述制备方法中除步骤(a)所用的t型磁芯为对比例1所得t型磁芯,其余均与实施例1相同,步骤(a)所得组合物如图6所示。

93.性能测试

94.在应用例1-5和对比应用例1制备电感的过程中,分别测试了在绕线、热压、剥漆和电镀时的成品率,具体测试方法如下:各个外观检验站别的检测仪器为十倍显微镜,在十倍显微镜下检验产品外观有无引线歪斜、内八、外八、剥漆残留或电镀爬锡等不良现象,然后分别计算每个站别的良率,并所有站别良率之积得到所得电感的直通率,结果如表1所示。

95.表1

96.成品率(%)绕线站热压站剥漆站电镀站直通率应用例199.899.999.999.899.5应用例299.799.999.899.899.2应用例399.899.899.799.899.1应用例499.799.899.899.899.1应用例599.799.799.899.899.0对比应用例19795959583.1

97.由表1可知,利用本发明提供的t型磁芯在制备电感过程中,在绕线站、热压站、剥漆站和电镀站的成品率均在99.7%以上,所得电感的直通率可达99%以上,在座体上设置的固定槽可以防止由于引线的翘起和歪斜,从而使所得电感具有优异的品质,而利用不设置固定槽的t型磁芯所得电感的直通率仅为83.1%。

98.综上所述,本发明提供一种t型磁芯及其制备方法与应用,t型磁芯的柱体可以对线圈限位,座体与柱体连接的相对面设有的固定槽可以对引线进行限位,将线圈的输入端与输出端分别置固定槽内,防止由于引线的翘起和歪斜导致电感品质下降,从而提升了电

感的成品率,节约了材料成本,所得电感的直通率在99%以上。

99.以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。