1.本发明涉及依次层积环氧树脂层、粘接层、聚烯烃树脂层的三层被覆金属管的制造方法。

背景技术:

2.以往,对于在海域中使用的钢构件所使用的钢管、在寒冷地区等严酷的环境下铺设的管线中使用的钢管,要求耐腐蚀性、耐冲击性,作为满足这样的要求的钢管,使用在外周面层积被覆有环氧树脂层、粘接层、聚烯烃树脂层的三层被覆钢管,并提出了各种其制造方法。

3.例如,在专利文献1中,在钢管上涂装环氧粉体涂料后,将聚烯烃树脂和改性聚烯烃树脂从各自的挤出机通过t型模头一起挤出成带状,在旋转的钢管上形成粘接层和聚烯烃层,从而在钢管表面形成三层被覆。

4.但是,该方法由于一边使钢管旋转一边形成层,因此存在不能适用于弯管的难点。

5.在专利文献2中,在钢管的外表面形成环氧底涂层后,使具有聚烯烃粘接层和聚烯烃层的聚烯烃成型物熔接于上述钢管,由此在钢管表面形成三层被覆。专利文献2的聚烯烃成型物为片状或面板形状。

6.在专利文献3中,首先在金属弯管的外周面形成反应固化性环氧树脂的不完全固化固着层,接着,在固着层上形成将热熔融粘接剂的薄膜层和聚烯烃的厚膜层配置为接触的状态而得的临时组装多层被覆,然后,对该被覆下的金属弯管进行感应加热,由此在金属弯管上形成三层被覆。

7.在专利文献3中,作为在弯管上形成聚烯烃的厚膜层的方法,记载了绷带式卷绕聚烯烃带的方法、利用热喷涂的方法、在使聚烯烃制的多个短管暂时扩径的状态下疏松地嵌合并通过复原至原来的直径而紧密嵌合的方法、将分割为多个段的聚烯烃制的弯管状成型体段的端部彼此焊接接合而一体化的方法。

8.在专利文献2、专利文献3所记载的使用片、带的方法中,为了不混入气泡,必须非常小心,另外,难以控制聚烯烃树脂层的厚度。另外,在利用热喷涂的方法的情况下,也无法使聚烯烃树脂层厚膜化。

9.进而,在使用多个短管的方法、使用弯管状成型体段的方法中,短管或段的接合部分的厚度与其他部分相比不同,有时会产生不良情况。

10.另外,在专利文献3中记载了虽然理论上能够使用粉末涂装来实施3层被覆,但难以实用化。

11.设想三层被覆金属管在各种条件下使用,期望开发出能够生产率良好地制造符合使用条件的三层被覆金属管的方法。

12.现有技术文献

13.专利文献

14.专利文献1:日本特开2006-247887号公报

15.专利文献2:日本特开2017-177458号公报

16.专利文献3:日本特开2004-130669号公报

技术实现要素:

17.发明所要解决的课题

18.本发明是鉴于上述背景技术而完成的,其课题在于提供一种能够生产率良好地制造密合强度大且可靠性高的三层被覆金属管的制造方法,另外,提供通过该方法制造的三层被覆金属管。

19.用于解决课题的手段

20.本发明人为了解决上述课题反复进行了深入研究,结果发现,在形成环氧树脂层之前,在特定温度下预热好金属管,在环氧树脂层和粘接层的涂布结束后,进一步在高温下对金属管进行加热(再加热),即,通过在两个阶段进行加热,即使在三层全部由粉体涂装形成的情况下,也能够制造密合强度大且可靠性高的三层被覆金属管,从而完成了本发明。

21.即,本发明提供一种三层被覆金属管的制造方法,其为在金属管的外周面依次层积环氧树脂层、粘接层、聚烯烃树脂层的三层被覆金属管的制造方法,其特征在于,通过粉体涂装形成该环氧树脂层、该粘接层和该聚烯烃树脂层,依次进行下述工序(1)~工序(5)。

22.(1)将该金属管加热至作为该环氧树脂层的原料的环氧树脂的玻璃化转变温度(tg1)以上且该环氧树脂的交联反应温度以下的工序;

23.(2)利用静电涂装法或流动浸渍法在该金属管的外周面形成该环氧树脂的涂膜的工序;

24.(3)在半熔融状态的该环氧树脂的涂膜上,通过静电涂装法或流动浸渍法形成热熔融粘接剂的涂膜的工序;

25.(4)在比工序(1)高的温度下对该金属管进行加热的工序;

26.(5)在该热熔融粘接剂的涂膜上形成聚烯烃树脂的涂膜的工序。

27.另外,本发明提供上述的三层被覆金属管的制造方法,其通过静电涂装法或流动浸渍法进行工序(5),在工序(5)之后进行下述工序(6)。

28.(6)加热上述金属管的工序

29.另外,本发明提供上述的三层被覆金属管的制造方法,其在工序(6)之后进行1次以上下述工序(7)。

30.(7)在上述金属管的外周面的最上层的聚烯烃树脂的涂膜上,进一步通过静电涂装法或流动浸渍法涂装聚烯烃树脂,由此使该聚烯烃树脂的涂膜厚膜化,然后,对该金属管进行加热的工序。

31.发明效果

32.根据本发明,能够生产率良好地制造密合强度大且可靠性高的三层被覆金属管。

33.在本发明中,形成环氧树脂层之前的金属管的预热温度低于环氧树脂的劣化温度,不会发生环氧树脂层的劣化,因此通过本发明的方法制造的金属管的防腐蚀性优异。

34.在本发明中,在半熔融状态下涂布环氧树脂后,立即涂布热熔融粘接剂。即,能够使第一层的涂布与第二层的涂布之间的间隔时间实质上为零。因此,在本发明中,不仅生产率提高,粘接层的粘接力也提高,能够制造可靠性高的三层被覆金属管。

35.在本发明中,在涂布第一层和第二层之后,在工序(4)中,使第一层、优选使第一层和第二层固化,因此无需在第一层的涂布之前超出必要限度地预先加热金属管。因此,在本发明中,难以引起作为第一层的材料的环氧树脂的劣化。

36.例如,为了使用粉末涂装以充分的厚度形成作为第三层的原料的聚烯烃树脂,需要金属管的温度为250℃左右。在这样的温度下涂布第三层的情况下,涂布第一层之前的金属管的温度需要设为320℃左右,成为环氧树脂的劣化的原因。因此,在专利文献3中,基于粉末涂装的3层被覆的实用化困难。

37.在本发明中,由于分阶段地对金属管进行加热,因此能够防止由过度地加热金属管引起的环氧树脂的劣化。

38.在本发明中,由于通过粉体涂装来形成最上层的聚烯烃树脂层,因此不会产生专利文献2、专利文献3那样的使用了片或带的方法中所看到的产生气泡的问题。

39.本发明的方法具有在形成最上层的聚烯烃树脂层之前对金属管进行加热(再加热)的工序。因此,与如专利文献3那样仅通过涂布环氧树脂之前的阶段的预热来形成的方法相比,容易控制聚烯烃树脂层的厚度。特别是,在本发明中,由于能够多次涂装聚烯烃树脂层,因此能够制造具有厚的聚烯烃树脂层的三层被覆金属管。

40.在本发明中,在第一层的环氧树脂层、第二层的粘接层的原料的涂布完成的阶段(在高温下对金属管进行加热(再加热)之前的阶段),环氧树脂的交联反应未进行。因此,能够先保存好涂布了环氧树脂的状态、或者涂布了环氧树脂和热熔融粘接剂的状态的金属管,例如在其他的场所另外进行第三层的聚烯烃树脂层的形成。

41.在本发明中,不像专利文献3那样进行移动式的加热,而是能够通过感应加热将金属管均匀地加热。因此,在本发明中,能够使金属管整体的粘接力均匀。

42.在本发明中,在形成涂膜时不需要使金属管旋转,因此本发明也能够适用于弯管的金属管。

附图说明

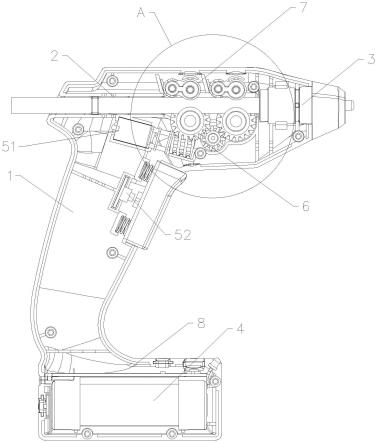

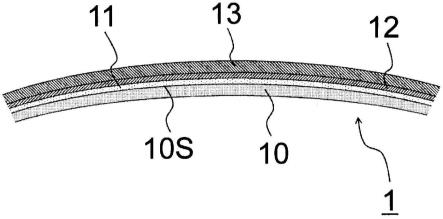

43.图1是表示通过本发明的三层被覆金属管的制造方法制造的三层被覆金属管的结构的示意图。

44.图2是表示通过本发明的三层被覆金属管的制造方法制造的三层被覆金属管的结构的示意图(分多次形成聚烯烃树脂层的情况)。

具体实施方式

45.以下,对本发明进行说明,但本发明并不限定于以下的实施方式,能够任意变形来实施。

46.将通过本发明制造的三层被覆金属管1的示意图示于图1和图2。在本发明中,通过在金属管10的外周面10s依次层积环氧树脂层11、粘接层12、聚烯烃树脂层13,制造三层被覆金属管1。在本发明中,环氧树脂层11、粘接层12、聚烯烃树脂层13中任一者均通过粉体涂装而形成。

47.在本发明中,也可以分多次地形成三层被覆金属管1的最上层的聚烯烃树脂层13。例如,在图2中,示出了分2次形成聚烯烃树脂层13a和聚烯烃树脂层13b的例子。

48.作为本发明中的金属管10,可例示出电焊钢管、锻接钢管、无缝钢管、螺旋钢管、uoe钢管等,但并不限定于这些。

49.另外,例如如专利文献1那样使金属管旋转而形成涂膜的方法无法应用于弯管。因此,通过粉末涂装形成所有的层的本发明的特征在于,金属管10为弯管的情况下容易应用。但是,金属管10为直管的情况并不在本发明的范围外。

50.在本发明中,由于环氧树脂层11、粘接层12、聚烯烃树脂层13全部通过粉体涂装而形成,因此不易产生气泡的混入等问题,另外,容易确保各个层的均匀性。

51.环氧树脂层11以粉末环氧树脂为原料而形成。作为环氧树脂,可以适当使用市售的粉末环氧树脂。通过设置环氧树脂层,能够提高金属管的防腐蚀性。

52.作为成为环氧树脂层11的原料的环氧树脂,可以例示出双酚a型环氧树脂、双酚f型环氧树脂、邻甲酚酚醛清漆型环氧树脂等。

53.环氧树脂层11的平均厚度优选为50μm以上,更优选为70μm以上,特别优选为100μm以上。另外,优选为1000μm以下,更优选为500μm以下,特别优选为300μm以下。

54.若在上述范围内,则充分地发挥耐腐蚀性,另外,容易抑制成本。

55.出于提高耐冲击性等目的而设置聚烯烃树脂层13。聚烯烃树脂层13以聚烯烃树脂为原料而形成。

56.聚烯烃树脂没有特别限定,可以例示出低密度聚乙烯树脂、中密度聚乙烯树脂、高密度聚乙烯树脂、聚丙烯树脂、聚丁烯树脂、聚乙烯-丙烯共聚物树脂等。

57.它们可以单独使用1种,也可以并用2种以上。

58.聚烯烃树脂层13的平均厚度优选为0.1mm以上,更优选为0.3mm以上,特别优选为0.5mm以上。另外,优选为10mm以下,更优选为7mm以下,特别优选为5mm以下。

59.若为上述下限以上,则能够发挥充分的耐冲击性。若为上述上限以下,则在成本上有利。

60.聚烯烃树脂层13的平均厚度通常在上述范围内根据所要求的保护特性适当选择。在本发明中,容易以均匀的厚度形成聚烯烃树脂层13,另外,厚度的控制也容易。进而,在本发明中,也可以用多次形成聚烯烃树脂层。本发明适合于制造具有上述上限附近的厚度(即,厚度大)的聚烯烃树脂层13的三层被覆金属管1。

61.粘接层12是为了提高环氧树脂层11与聚烯烃树脂层13之间的粘接性而设置的。粘接层12以热熔融粘接剂为原料而形成。热熔融粘接剂具有与环氧树脂和聚烯烃树脂中的任一种均良好地接合的特性。

62.关于热熔融粘接剂,只要是具有该特性的物质,就没有特别限定,可以举出用马来酸酐等酸酐将聚烯烃树脂改性而得到的改性聚烯烃树脂、烯烃与其它单体的共聚物等。作为后者的例子,可以例示出乙烯-马来酸酐共聚物、乙烯-马来酸酐-丙烯酸酯共聚物、乙烯-丙烯酸共聚物(eaa)、乙烯-甲基丙烯酸共聚物(emaa)、乙烯-乙酸乙烯酯共聚物(eva)、乙烯-丙烯酸酯共聚物等。

63.它们可以单独使用1种,也可以并用2种以上。

64.粘接层12的平均厚度优选为50μm以上,更优选为70μm以上,特别优选为100μm以上。另外,优选为400μm以下,更优选为300μm以下,特别优选为200μm以下。

65.如果在上述范围内,则发挥充分的粘接性,另外,容易抑制成本。

66.在本发明中,通过依次进行下述的工序(1)~工序(5),制造三层被覆金属管1。根据需要,也可以进行下述的工序(6)、工序(7)、其他工序。

67.<工序(1)>

68.在工序(1)中,将金属管10加热至作为环氧树脂层11的原料的环氧树脂的玻璃化转变温度(tg1)以上且该环氧树脂的交联反应温度以下。

69.工序(1)是为了在金属管10上形成作为第一层的环氧树脂层11和作为第二层的粘接层12而对金属管10进行预热的工序。

70.工序(1)中的金属管10的加热温度为环氧树脂的玻璃化转变温度(tg1)以上且环氧树脂的交联反应温度以下。即,在接下来的工序(2)中,在将环氧树脂涂布于金属管10时,环氧树脂成为半熔融状态那样的温度。

71.在工序(1)中,在这样的温度范围对金属管10进行预热,从而在后述的工序(3)中,能够在半熔融状态的环氧树脂的涂膜上涂布热熔融粘接剂,第一层(环氧树脂层11)与第二层(粘接层12)之间的粘接力提高。

72.假设不进行工序(1)而进行了环氧树脂的涂布(工序(2))和热熔融粘接剂的涂布(工序(3))的情况下,由于静电排斥,有时第二层(粘接层12)会剥落。

73.另外,如专利文献3所记载的那样,若预期到涂布聚烯烃树脂的工序而在涂布环氧树脂之前的阶段在320℃左右的高温下对金属管10进行加热,则发生环氧树脂的劣化,但在本发明的工序(1)的加热温度下,不会发生环氧树脂的劣化。

74.即,在本发明中,通过进行工序(1),不易发生第一层(环氧树脂层11)和第二层(粘接层12)的剥离等不良情况。

75.需要说明的是,“环氧树脂的交联反应温度以下”是指环氧树脂未因交联而完全固化、保持半熔融状态这一状态的温度区域,即使交联反应部分开始,只要是保持半熔融状态的温度,则属于“环氧树脂的交联反应温度以下”。

76.根据所使用的环氧树脂等的种类,适合进行工序(1)的加热温度不同,但工序(1)中的加热温度优选为60℃以上,更优选为70℃以上,特别优选为80℃以上。另外,优选为140℃以下,更优选为120℃以下,特别优选为100℃以下。

77.在工序(1)中,对将金属管10加热至规定的温度的具体方法没有特别限定,可以举出投入炉内进行加热的方法、利用感应加热的方法、利用燃气燃烧器的方法等。

78.从均匀性的观点出发,特别优选利用感应加热的方法。

79.<工序(2)>

80.在工序(2)中,通过静电涂装法或流动浸渍法在金属管10的外周面10s形成环氧树脂的涂膜。

81.工序(2)优选在工序(1)中金属管10的温度达到上述温度范围后立即进行。

82.在工序(2)中,涂布于加热至上述温度范围的金属管10的环氧树脂成为半熔融状态。

83.在工序(2)中,通过静电涂装法或流动浸渍法形成环氧树脂的涂膜。由于热喷涂法会显著提高金属管的温度,例如,出现了以往的方法的缺点,因此希望不应用于工序(2)。

84.<工序(3)>

85.在工序(3)中,在半熔融状态的环氧树脂的涂膜上,通过静电涂装法或流动浸渍法

形成热熔融粘接剂的涂膜。

86.工序(3)在工序(2)完成后立即进行,从生产率的观点出发、从三层被覆金属管1的品质的观点出发,都是优选的。

87.在工序(3)中,通过静电涂装法或流动浸渍法形成热熔融粘接剂的涂膜。与工序(2)的情况同样,热喷涂法会显著提高金属管的温度,因此希望不应用于工序(3)。

88.热熔融粘接剂用于将环氧树脂和聚烯烃树脂接合,因此不需要加厚由热熔融粘接剂形成的粘接层12。因此,从生产率的观点出发,工序(3)优选通过静电涂装法进行。

89.在进行了工序(1)~工序(3)的情况下,成为在金属管10上涂布了未固化的环氧树脂的涂膜和热熔融粘接剂的涂膜的状态。

90.在本发明中,可以在进行到工序(3)为止的状态下保存好金属管10。例如,也可以在移送到其他场所后进行将工序(4)转移的工序。

91.<工序(4)>

92.在工序(4)中,以比工序(1)高的温度加热金属管10。

93.工序(4)是为了使工序(2)中形成的环氧树脂的涂膜固化而对金属管10进行加热的工序。

94.另外,工序(4)中的加热还兼具预热这一作用,该预热是为了在接下来的工序(5)中能够以足够的厚度对聚烯烃树脂的涂膜进行粉末涂装。

95.为了实现上述的2个作用,工序(4)中的加热温度需要高于上述工序(1)中的加热温度。

96.另一方面,为了防止环氧树脂的劣化,需要使工序(4)中的加热温度不过高。

97.工序(4)中的加热温度也取决于所使用的环氧树脂的种类,但优选为200℃以上,更优选为210℃以上,特别优选为220℃以上。另外,优选为300℃以下,更优选为290℃以下,特别优选为280℃以下。

98.若加热温度低于上述下限,则有时环氧树脂无法充分固化。另外,若加热温度高于上述上限,则存在环氧树脂的劣化加剧的情况。

99.工序(4)中,对将金属管10加热至规定温度的具体方法没有特别限定,可以举出投入炉内进行加热的方法、利用感应加热的方法、利用燃气燃烧器的方法等。

100.从均匀性的观点出发,特别优选利用感应加热的方法。

101.<工序(5)>

102.在工序(5)中,在热熔融粘接剂的涂膜上形成聚烯烃树脂的涂膜。

103.工序(5)优选在工序(4)中金属管10的温度达到上述温度范围后立即进行。

104.在工序(5)中,关于用于形成聚烯烃树脂的涂膜的方法,只要是基于粉体涂装的方法即可,没有特别限定。例如,可以例示出静电涂装法、流动浸渍法、热喷涂法等。

105.从聚烯烃树脂层13的厚度的均匀性、成本等方面出发,优选静电涂装法或流动浸渍法,特别优选流动浸渍法。

106.另外,根据所要求的保护特性,存在将聚烯烃树脂层13形成得较厚的需求。由于热喷涂法不适于形成厚的涂膜,因此在想要形成厚的聚烯烃树脂层13的情况下,优选静电涂装法或流动浸渍法。

107.<工序(6)>

108.在需要的情况下,在工序(5)之后进行工序(6)。工序(6)是对金属管10进行加热的工序。

109.在通过静电涂装法或流动浸渍法进行工序(5)的情况下,工序(6)是必要的。

110.在通过静电涂装法或流动浸渍法进行工序(5)的情况下,需要在工序(6)中对金属管10进行加热。

111.另一方面,在通过热喷涂法进行了工序(5)的情况下,金属管10的温度充分上升,因此不需要进行工序(6)。

112.工序(6)中的加热温度也取决于所使用的聚烯烃树脂的种类,但优选为200℃以上,特别优选为220℃以上。另外,优选为300℃以下,特别优选为260℃以下。

113.在工序(6)中,对将金属管10加热至规定的温度的具体方法没有特别限定,可以举出投入炉内进行加热的方法、利用感应加热的方法、使蒸气向金属管内部通气的方法等。

114.从均匀性、生产率的观点出发,特别优选利用感应加热的方法。

115.<工序(7)>

116.在通过静电涂装法或流动浸渍法进行工序(5)的情况下,根据需要,在工序(6)之后进行1次以上工序(7)。工序(7)是通过在金属管10的外周面10s的最上层的聚烯烃树脂的涂膜上进一步通过静电涂装法或流动浸渍法涂装聚烯烃树脂来使聚烯烃树脂的涂膜厚膜化,然后对金属管10进行加热的工序。

117.在进行工序(7)的情况下,聚烯烃树脂层13通过多次涂装而形成。例如,图2是进行了1次工序(7)的情况下的示意图,聚烯烃树脂层13之中,来自在工序(5)中形成的聚烯烃树脂的涂膜的部分为13a、来自在工序(7)中形成的聚烯烃树脂的涂膜的部分为13b。

118.通过进行工序(7),聚烯烃树脂层13中仅13b的部分变厚,因此容易制造具有厚的聚烯烃树脂层13的三层被覆金属管1,能够满足该三层被覆金属管1的需要。

119.工序(7)中的加热温度的优选范围与上述工序(6)的加热温度的优选范围相同。

120.在工序(6)中,对将金属管10加热至规定的温度的具体方法没有特别限定,可以举出投入炉内进行加热的方法、利用感应加热的方法、使蒸气向金属管内部通气的方法等。

121.工序(7)可以进行2次以上。即,在图2中,13b之上也可以存在13c、13d、

……

(未图示)。

122.在本发明中,存在多个对金属管10进行加热的工序(工序(1)、工序(4)、工序(6)、工序(7))。各个工序中的加热方法可以相同,也可以不同。由于至少工序(4)、工序(6)和工序(7)通常连续进行,因此优选相同。

123.另外,在本发明中,在对金属管10进行加热的工序中,优选通过感应加热使金属管10均匀地加热。

124.工业实用性

125.通过本发明的方法制造的三层被覆金属管的密合强度大且可靠性高,另外,容易控制作为最外层的聚烯烃树脂层的厚度,也能够厚膜化,因此广泛地用作燃气管、自来水管、电缆保护管等。

126.符号说明

127.1 三层被覆金属管

128.10 金属管

129.10s 外周面

130.11 环氧树脂层

131.12 粘接层

132.13 聚烯烃树脂层

133.13a 聚烯烃树脂层

134.13b 聚烯烃树脂层。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。