1.本实用新型属于水泥生产技术领域,具体涉及一种用于水泥生产线的分解炉深度脱硝系统。

背景技术:

2.常用的水泥窑nox控制技术主要包括低nox燃烧器、还原气氛法、选择性催化还原法(scr),非选择性催化还原法(sncr)等。低nox燃烧器目前在国内已经有广泛应用,但其效果受窑工况影响较大,一般nox的排放量不能达到预期效果或效果不明显;选择性催化还原法(scr)国内也有诸多应用,总体效果也比较好,但投资额巨大,一般要三千至五千万元/套,且催化剂容易堵塞、中毒,使用寿命受到严重影响;国内应用最广的是sncr法,用氨水作为脱硝剂,可以控制水泥厂nox排放量200-400mg/nm3,但其运行成本较高,且无法满足越来越严格的超低排放要求;还原气氛脱硝法是在分解炉下部设置缺氧燃烧的nox还原区,利用分级燃烧原理,减少水泥生产的nox排放。与其他几种方法相比,还原气氛法更经济和有效,其运行成本几乎为零,在一定程度上降低了氮氧化物本体值,减少了氨水用量和nox排放量。但因还原区停留时间短(一般只有0.15-0.25sec)而脱硝效果不够理想,有些扩大了还原区容积,则严重影响分解炉功能发挥,影响熟料产量和能耗。

技术实现要素:

3.本实用新型所要解决的技术问题便是针对上述现有技术的不足,提供一种用于水泥生产线的分解炉深度脱硝系统,它利用还原气氛法,能大幅度减少sncr系统氨水或其他化学脱氮剂的用量,从而减少生产成本,且显著降低氨逃逸。

4.本实用新型所采用的技术方案是:一种适于中小型窑炉的单系列预热器用分解炉深度脱硝系统,包括分解炉、c4旋风筒、c5旋风筒和三次风管,所述分解炉从上至下依次分为增容扩大区、快速强化燃烧区、缺氧燃烧还原脱硝区、高效还原脱硝区和窑尾气体入口;

5.所述高效还原脱硝区底部均匀分布有数个煤粉进口,缺氧燃烧还原脱硝区顶部均匀分布有数个煤粉调节进口,所述煤粉进口和煤粉调节进口均与喂煤系统连接;

6.所述三次风管的出风端分为一级出风管、二级出风管和三级出风管,一级出风管的出风口与高效还原脱硝区中部连通,二级出风管的出风口与缺氧燃烧还原脱硝区底部连通,三级出风管的出风口与快速强化燃烧区底部连通;

7.所述c4旋风筒的出料管通过分料阀分别与高效还原脱硝区上部和三级出风管连通。

8.作为优选,所述增容扩大区与快速强化燃烧区相交处设置鹅颈管,鹅颈管位于分解炉外的一端通过管道与c5旋风筒的进口连接,所述增容扩大区顶部一侧还连接有物料循环筒,物料循环筒的顶部一侧连接有回料进管,回料进管的另一端与鹅颈管位于分解炉外的颈口连通,物料循环筒的底部通过回料出管与缺氧燃烧还原脱硝区的中部连通。

9.作为优选,所述一级出风管、二级出风管和三级出风管上均连接有调风阀。

10.一种适于大型窑炉的双系列预热器用分解炉深度脱硝系统,包括分解炉、对称设置在分解炉两侧的c4旋风筒、对称设置在分解炉两侧的c5旋风筒和三次风管,所述分解炉从上至下依次分为增容扩大区、快速强化燃烧区、缺氧燃烧还原脱硝区、高效还原脱硝区和窑尾气体入口;

11.所述增容扩大区的底部和顶部均对称设置有鹅颈管,同侧鹅颈管的另一端位于分解炉外并通过管道与c5旋风筒的进口连通;

12.所述高效还原脱硝区底部均匀分布有数个煤粉进口,缺氧燃烧还原脱硝区顶部均匀分布有数个煤粉调节进口,所述煤粉进口和煤粉调节进口均与喂煤系统连接;

13.所述三次风管的出风端分为一级出风管、二级出风管和三级出风管,一级出风管的出风口与高效还原脱硝区中部连通,二级出风管的出风口与缺氧燃烧还原脱硝区底部连通,三级出风管的出风口与快速强化燃烧区底部连通;

14.其中一个c4旋风筒的出料管与三级出风管连通,另一个c4旋风筒的出料管通过分料阀分别与高效还原脱硝区上部和快速强化燃烧区底部连通。

15.作为优选,所述三次风管设有两根,分别对称设置在分解炉两侧,每根三次风管的出风端均分为一级出风管、二级出风管和三级出风管,一级出风管的出风口与高效还原脱硝区中部连通,二级出风管的出风口与缺氧燃烧还原脱硝区底部连通,三级出风管的出风口与快速强化燃烧区底部连通,其中一个c4旋风筒的出料管与其同侧的三级出风管连通,另一个c4旋风筒的出料管通过分料阀分别与其同侧的三级出风管和高效还原脱硝区上部连通。

16.作为优选,所述一级出风管、二级出风管和三级出风管上均连接有调风阀。

17.本实用新型设计的脱硝还原区具有较大的体积,使得nox转化成n2的反应具有比较充足的时间,从而能大幅度提高转化效率;三次风三处梯度入炉且可调节风量,以及煤粉燃烧器的布置,以及喂料点喂料量的调节,可使nox转化成n2的反应在尽可能合理的气氛和温度下进行,保证反应效率,同时又能防止炉内结皮;由于部分三次风进入两大还原区,因而煤粉在该区域既燃烧、又脱硝,分解炉的功能仍然在进行,因而几乎不影响分解炉空间利用效率;分解炉扩容或炉外物料循环又使得煤粉燃烧和碳酸盐分解反应有更加充足的反应时间,或者在相同的温度下提高入窑生料分解率,有利于节能降耗和提高熟料产量。

附图说明

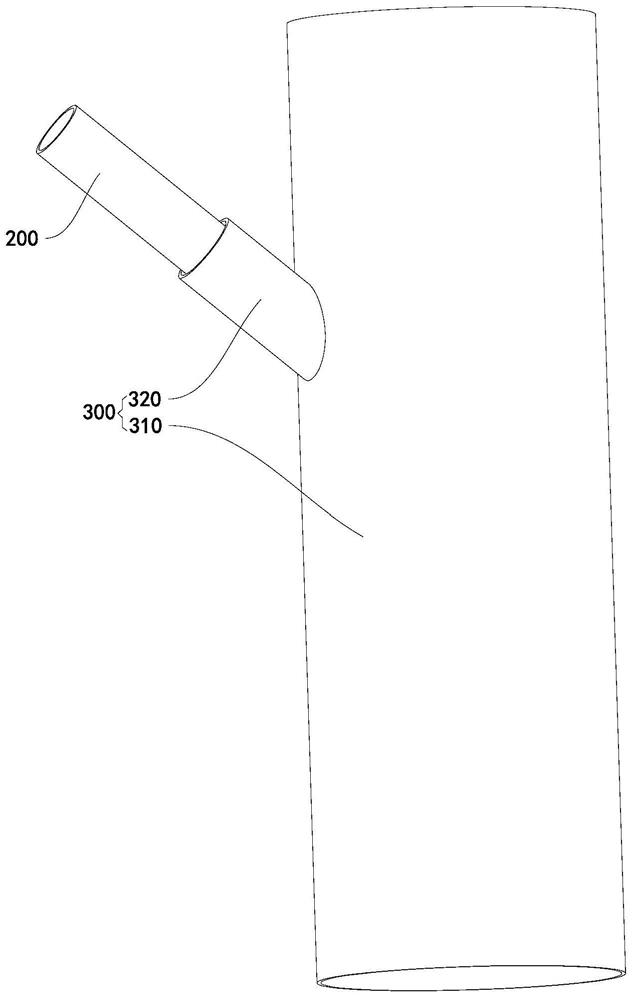

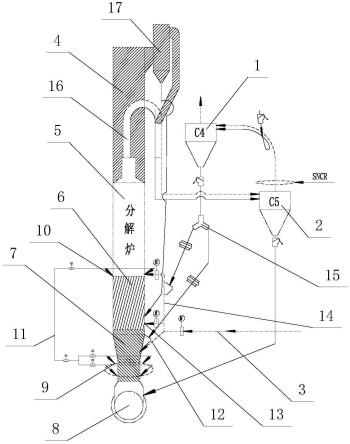

18.图1为本实用新型实施例1的结构示意图;

19.图2为本实用新型实施例2的结构示意图;

20.图3为本实用新型实施例3的结构示意图。

21.图中:1、c4旋风筒;2、c5旋风筒和;3、三次风管;4、增容扩大区;5、快速强化燃烧区;6、缺氧燃烧还原脱硝区;7、高效还原脱硝区;8、窑尾气体入口;9、煤粉进口;10、煤粉调节进口;11、喂煤系统;12、一级出风管;13、二级出风管;14、三级出风管;15、分料阀;16、鹅颈管;17、物料循环筒。

具体实施方式

22.下面将结合附图及具体实施例对本实用新型作进一步详细说明。

23.实施例1

24.如图1所示,本实施例提供的适于中小型窑炉的单系列预热器用分解炉深度脱硝系统,包括分解炉、c4旋风筒1、c5旋风筒和2三次风管3,所述分解炉从上至下依次分为增容扩大区4、快速强化燃烧区5、缺氧燃烧还原脱硝区6、高效还原脱硝区7和窑尾气体入口8;

25.所述增容扩大区4与快速强化燃烧区5相交处设置鹅颈管16,鹅颈管16的一端位于分解炉内,另一端位于分解炉外并通过管道与c5旋风筒的进口连接,增容扩大区4顶部一侧还连接有物料循环筒17,物料循环筒17的一侧中部与增容扩大区4连通,另一侧顶部连接有回料进管,回料进管的另一端与鹅颈管16位于分解炉外的颈口连通,物料循环筒17的底部通过回料出管与缺氧燃烧还原脱硝区6的中部连通;

26.所述高效还原脱硝区7底部均匀分布有数个煤粉进口9,本实施例中设置有两层煤粉进口9,每层煤粉进口9为两个且对称设置,缺氧燃烧还原脱硝区6顶部均匀分布有数个煤粉调节进口10,本实施例中煤粉调节进口10设置两个且对称设置,所述煤粉进口9和煤粉调节进口10均与喂煤系统11连接;

27.所述c4旋风筒1的出料管连接分料阀15,其中一个阀口通过料管与高效还原脱硝区7上部连通,另一个阀口通过料管与三级出风管14连通;

28.所述三次风管3的出风端分为一级出风管12、二级出风管13和三级出风管14,一级出风管12、二级出风管13和三级出风管14上分别安装有调风阀;

29.其中一级出风管12的出风口与高效还原脱硝区7中部连通,位于煤粉进口9与c4旋风筒1分于高效还原脱硝区7的料口之间;二级出风管13的出风口与缺氧燃烧还原脱硝区6底部连通,位于物料循环筒17的回料出管与缺氧燃烧还原脱硝区6连通处与c4旋风筒1分于高效还原脱硝区7的料口之间;三级出风管14的出风口与快速强化燃烧区5底部连通,三级出风管14的出风口略高于煤粉调节进口10。

30.上述实施例1以日产熟料产量3500t/d的干法回转窑为例。分解炉主体直径为φ6300mm,三次风管的一级出风管和二级出风管的风口为900

×

1400mm,三次风管的三级出风管的出风口为1300

×

2480mm,下料管直径为φ800mm,窑尾气体入口直径为φ2150mm。

31.实施例2

32.如图2所示,本实施例提供的适于大型窑炉的双系列预热器用分解炉深度脱硝系统,包括分解炉、对称设置在分解炉两侧的c4旋风筒1、对称设置在分解炉两侧的c5旋风筒和2三次风管3,所述分解炉从上至下依次分为增容扩大区4、快速强化燃烧区5、缺氧燃烧还原脱硝区6、高效还原脱硝区7和窑尾气体入口8;

33.所述增容扩大区4的底部和顶部均对称设置有鹅颈管16,同侧鹅颈管16的另一端位于分解炉外并通过管道与c5旋风筒的进口连通;

34.所述所述高效还原脱硝区7底部均匀分布有数个煤粉进口9,本实施例中设置两个,且对称设置,缺氧燃烧还原脱硝区6顶部均匀分布有数个煤粉调节进口10,本实施例中设置两个,且对称设置,所述煤粉进口9和煤粉调节进口10均与喂煤系统11连接;

35.其中一个c4旋风筒1的出料管与三级出风管14连通,另一个c4旋风筒1的出料管连接分料阀15,其中一个阀口通过料管与高效还原脱硝区7上部连通,另一个阀口通过料管与快速强化燃烧区5底部连通;

36.所述三次风管3的出风端分为一级出风管12、二级出风管13和三级出风管14,一级

出风管12、二级出风管13和三级出风管14上分别安装有调风阀;

37.其中一级出风管12的出风口与高效还原脱硝区7中部连通,位于煤粉进口9与带分料阀15的c4旋风筒1分于高效还原脱硝区7的料口之间;二级出风管13的出风口与缺氧燃烧还原脱硝区6底部连通,位于带分料阀15的c4旋风筒1分于高效还原脱硝区7的料口上方;三级出风管14的出风口与快速强化燃烧区5底部连通,三级出风管14的出风口略高于煤粉调节进口10,未连接分料阀15的c4旋风筒1的出料通过料管与三级出风管14连通。

38.上述实施例2以5000t/d熟料生产线,分解炉主体直径为φ7500mm,三次风管的一级出风管和二级出风管的风口为1300

×

1800mm,三次风管的三级出风管的风口为1800

×

3080mm,下料管直径为φ900mm,窑尾气体入口直径为φ2600mm。

39.实施例3

40.如图3所示,本实施例提供的适于大型窑炉的双系列预热器用分解炉深度脱硝系统与实施例2基本相同,仅是对三次风管3的数量作出改变,所述三次风管3设有两根,分别对称设置在分解炉两侧,每根三次风管3的出风端均分为一级出风管12、二级出风管13和三级出风管14,一级出风管12、二级出风管13和三级出风管14上分别安装有调风阀;

41.其中对称设置的一级出风管12的出风口与高效还原脱硝区7中部连通,位于煤粉进口9与带分料阀15的c4旋风筒1分于高效还原脱硝区7的料口之间;对称设置的二级出风管13的出风口与缺氧燃烧还原脱硝区6底部连通,位于带分料阀15的c4旋风筒1分于高效还原脱硝区7的料口上方;对称设置的三级出风管14的出风口与快速强化燃烧区5底部连通,三级出风管14的出风口略高于煤粉调节进口10,两根三级出风管14还分别与其对应侧的c4旋风筒1的下料管连接。

42.上述实施例3以日产熟料产量5000t/d的干法回转窑为例。分解炉主体直径为φ7500mm,三次风管的一级出风管和二级出风管的风口为900

×

1400mm,三次风管的三级出风管的风口为1320

×

2480mm,下料管4直径为φ900mm,窑尾气体入口直径为φ2500mm。

43.上述实施例1、实施例2和实施例3均是在高效还原脱硝区7喷入煤粉,而组合式三次风的一级出风管12和二级出风管13的出风口只加入部分助燃风(10-50%),通过煤粉缺氧燃烧形成强还原气氛,空气过剩系数维持在0.30-0.88。通过下属化学反应:

44.2co 2no

→

co2 n245.把no

x

转化成无害的n2,从而完成脱氮过程。由于本实用新型还原区容积较大,脱硝反应时间充分,因而能够60-85%以上的no

x

转化反应。来自c4旋风筒、c5旋风筒的生料分不同的几个喂料点入炉,可以控制脱硝区反应温度在合理范围,同时避免因局部高温产生炉内结皮,保证系统稳定正常运行。

46.在三级出风管的出风口加入剩余热空气(来自冷却机),使空气过剩系数达到1.02-1.15,使煤粉得以充分燃烧,为碳酸盐分解反应提供足够热量。

47.中小型窑炉的单系列预热器通过在炉外增设物料循环筒17,把20-45%的物料再次喂入分解炉,使煤粉燃烧、碳酸盐分解反应时间更加充分,能够显著提高分解炉容积利用效率,并且也利于调节脱氮反应区的温度和气氛。

48.以上所述仅是本实用新型优选的实施方式,但本实用新型的保护范围并不局限于此,任何基于本实用新型所提供的技术方案和发明构思进行的改造和替换都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。