1.本实用新型涉及散热器件技术领域,具体涉及一种超薄均热板。

背景技术:

2.均热板通常用于需小体积或需快速散高热的电子产品,例如服务器、高档图形卡等产品。均热板是由纯水注入布满了微结构的容器而成的双相流体装置,其工作原理包括了传导、蒸发、对流、凝固四个主要步骤,热由外部高温区经由热传导进入板内,接近点热源周遭的水会迅速地吸收热量气化成蒸气,带走大量的热能,再利用水蒸气的潜热性,当板内蒸汽由高压区扩散到低压区(亦即低温区),蒸气接触到温度较低的内壁时,水蒸气会迅速地凝结成液体并放出热能。凝结的水靠微结构的毛细作用流回热源点,完成一个热传循环,形成一个水与水蒸气并存的双相循环系统。

3.目前的超薄均热板一般是在两平板之间设计支撑结构以支撑形成内部腔体,内部腔体中需设计适配支撑结构的吸液芯,由于超薄均热板的厚度非常薄,内部腔体空间狭小,现有技术中支撑结构的存在导致蒸发气相工质和冷凝的液相工质循环的空间较小,空间利用率低,从而影响均热板的热循环效率。

技术实现要素:

4.针对现有技术的不足,本实用新型提出一种超薄均热板,提高超薄均热板的空间利用率以及热循环效率。

5.本实用新型的技术方案是这样实现的:

6.一种超薄均热板,包括上壳板、冷凝端吸液芯、蒸发端吸液芯、以及下壳板,上壳板的底部设有上凹槽,下壳板的顶部设有下凹槽,上壳板和下壳板焊接连接,上凹槽和下凹槽之间形成密封工质腔,冷凝端吸液芯设置在上凹槽内,蒸发端吸液芯设置在下凹槽内,蒸发端吸液芯的中部向上形成有蜂窝结构。

7.优选的,蜂窝结构由蒸发端吸液芯的中心位置向四周辐射排布,蜂窝结构的面积占蒸发端吸液芯面积的比例大于或等于30%。

8.优选的,蜂窝结构中相邻的蜂窝孔之间间距≥0.5mm。

9.优选的,蜂窝结构中每个蜂窝孔的内接圆半径≤2.5mm。

10.优选的,蜂窝结构中的每个蜂窝孔的高度≥0.2mm。

11.优选的,蒸发端吸液芯的上表面设置有凸台和多个支撑片,凸台位于蒸发端吸液芯上方边缘处,多个支撑片围绕蜂窝结构均匀排布。

12.优选的,凸台的宽度为2.5mm,高度为0.2mm,支撑片的数量为8个,每个支撑片的尺寸为φ2mm

×

0.2mm。

13.优选的,上壳板和下壳板采用扩散焊的方式实现密封。

14.优选的,上壳板的一侧设置有可用于外接充液管的注液槽。

15.与现有技术相比,本实用新型的有益效果是:超薄均热板的上壳板和下壳板具有

凹槽,凹槽内设置有冷凝端吸液芯和蒸发端吸液芯,蒸发端吸液芯的中部向上形成有蜂窝结构,蜂窝结构对热应力的抵抗能力较强,利用蜂窝结构可以分散承担超薄均热板受到的外力,省去了现有均热板中外壳上设置的支撑结构,同时凹槽内形成密封工质腔,蜂窝结构属于蒸发端吸液芯的一部分,蒸发端吸液芯具有毛细作用,工质可在整个密封工质腔内进行循环,使得超薄均热板内密封工质腔的腔体空间增大,提高了超薄均热板的热循环效率。

附图说明

16.图1为本实用新型的整体结构示意图;

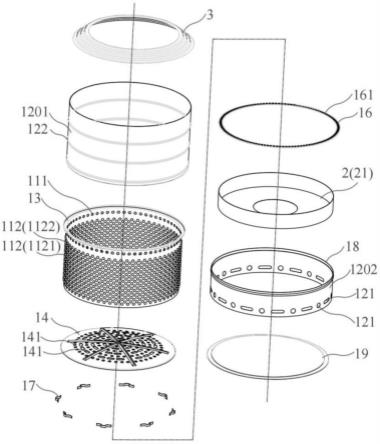

17.图2为本实用新型的分解结构示意图;

18.图3为本实用新型的纵向剖视图;

19.图4为图3中a处的放大示意图;

20.图5为本实用新型中上壳板的结构示意图;

21.图6为本实用新型中上壳板的仰视图;

22.图7为本实用新型中蒸发端吸液芯的结构示意图。

23.附图标识:

24.1-上壳板;11-上凹槽;2-冷凝端吸液芯;3-蒸发端吸液芯;31-凸台;32-蜂窝结构;33

‑ꢀ

支撑片;4-下壳板;41-下凹槽;5-充液管。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.参见图1至图7,一种超薄均热板,包括上壳板1、冷凝端吸液芯2、蒸发端吸液芯3、以及下壳板4,上壳板1的底部设有上凹槽11,下壳板4的顶部设有下凹槽41,上壳板1和下壳板4焊接连接,通过扩散焊连接形成具有密封工质腔的上壳板1和下壳板4,上凹槽11 和下凹槽41之间形成密封工质腔,冷凝端吸液芯2设置在上凹槽11内,蒸发端吸液芯3设置在下凹槽41内,蒸发端吸液芯3的中部向上形成有蜂窝结构32。相比于圆形或正方形结构,蜂窝结构32对热应力的抵抗能力较强,利用蜂窝结构32可以分散承担超薄均热板受到的外力,省去了现有均热板中外壳上设置的支撑结构,同时上凹槽11和下凹槽41之间形成密封工质腔,密封工质腔内容纳冷凝端吸液芯2和蒸发端吸液芯3,蜂窝结构32属于蒸发端吸液芯3的一部分,蒸发端吸液芯3的孔隙率一般大于80%,蒸发端吸液芯3具有毛细作用,工质可在整个密封工质腔内进行循环,使得超薄均热板内密封工质腔的腔体空间增大,提高了超薄均热板的热循环效率。

27.进一步的,蜂窝结构32由蒸发端吸液芯3的中心位置向四周辐射排布,蜂窝结构32的面积占蒸发端吸液芯3面积的比例大于或等于30%。优选的,蜂窝结构32在蒸发端吸液芯3 的上表面的面积为801.07mm2,占蒸发端吸液芯3面积的32.1%。

28.进一步地,蜂窝结构32中相邻的蜂窝孔之间间距≥0.5mm,蜂窝结构32中每个蜂窝孔的内接圆半径≤2.5mm,蜂窝结构32中的每个蜂窝孔的高度≥0.2mm。优选的,蜂窝结构32

中相邻的蜂窝孔之间间距为0.5mm,蜂窝结构32中每个蜂窝孔的内接圆半径为2.5mm,蜂窝结构32中的每个蜂窝孔的高度为0.2mm,使得蜂窝结构32与上壳板1内的冷凝端吸液芯2紧密贴合,以弥补焊接后出现的空隙,确保气态工质冷凝后通过毛细作用回到蒸发端吸液芯3。

29.进一步地,参见图3、图4和图7,蒸发端吸液芯3的上表面设置有凸台31和多个支撑片33,凸台31位于蒸发端吸液芯3上方边缘处,多个支撑片33围绕蜂窝结构32均匀排布。凸台31的宽度为2.5mm,高度为0.2mm,支撑片33的数量为8个,每个支撑片33的尺寸为φ2mm

×

0.2mm。蒸发端吸液芯3采用铜粉烧结的方式制作,且铜粉烧结的支撑片在蒸发端吸液芯3上表面均匀并且对称分布,凸台和支撑片能够分担超薄均热板受到的一部分力,使得蒸发端吸液芯3的支撑作用更强。

30.进一步地,冷凝端吸液芯2采用铜丝网烧结的方式制作,其尺寸为50mm

×

50mm

×

0.4mm,上壳板1和下壳板4通过扩散焊连接。具体来说,需要先用扩散焊石墨模具对上下壳板进行扣合固定,再采用夹具对其进行锁紧,之后将其放置于真空扩散焊炉进行焊接,焊接温度为 650℃,保压时间为40分钟,完成上述步骤后在保护气中冷却,待完全冷却后取出。

31.进一步地,上壳板1的一侧设置有可用于外接充液管5的注液槽,充液管5采用气体火焰钎焊方法将其与上壳板1进行焊接。具体来说,先用火焰将接头位置加热,等温度足够高时加入钎料,钎料在高温下熔化后会填满充液管5和超薄均热板中密封工质腔的缝隙,填满后停止加热。纯水等液相工质可以通过充液管5注入密封工质腔中,液相工质浸满冷凝端吸液芯2和蒸发端吸液芯3。

32.在进行均热工况时,将上述超薄均热板放置于需要均热的设备中,设备运作时,外部热源在蒸发端吸液芯3输入,使液相工质蒸发、汽化,蒸汽流向冷凝端吸液芯2进行凝结,释放出来的汽化潜热送至外界,凝液缩进吸液芯里面,靠毛细压力的作用回流至蒸发端吸液芯 3完成相变循环,本技术的超薄均热板可应用于航天热控系统、微电子元器件散热等领域。液相工质沿上下流动时,受到蜂窝结构32的扰动,使得流固两相充分换热以带走热量,进一步强化传热,有效的增加了毛细吸力、减少流动阻力,增加液气两相转换效率,提升冷却速度和均匀性,超薄均热板的热循环效率更高。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。