1.本实用新型涉及叉车技术领域,具体涉及一种叉车。

背景技术:

2.叉车的货叉起升货物或者叉车在不平整地面行驶时,叉车的重心会偏移,而常规的叉车配重是固定的,容易因配重不足以匹配叉车重心位置改变,导致叉车尾部翘起或轮胎悬空而失去驱动力。

技术实现要素:

3.本实用新型的目的是提供一种叉车,解决配重不能匹配叉车重心位置改变导致的尾部翘起、轮胎悬空失去驱动力的问题。

4.为实现本实用新型的目的,本实用新型提供了如下的技术方案:

5.本实用新型提供一种叉车,包括:车身,包括底板、前轮、后轮和货叉,所述前轮和所述后轮均与所述底板连接,所述前轮和所述后轮在所述车身的前后方向上间隔设置,所述前轮位于前方,所述后轮位于后方,所述货叉设置在所述底板的前方,并在所述车身的上下方向上作升降运动;第一传感器和第二传感器,所述第一传感器设置在所述前轮,所述第二传感器设置在所述后轮,所述第一传感器用于检测所述前轮与地面的第一压力,所述第二传感器用于检测所述后轮与地面的第二压力;配重,与所述底板可移动连接,用于在所述前轮和所述后轮之间移动;驱动件,与所述配重连接,用于驱动所述配重在所述底板上移动;控制件,与所述第一传感器、所述第二传感器和所述驱动件电连接,当所述第一压力和所述第二压力差额大于第一预设值时,所述控制件控制所述驱动件驱动所述配重在所述底板上沿所述车身的前后方向移动。

6.一种实施方式中,当所述第一压力和所述第二压力差额大于第一预设值,所述第一压力小于所述第二压力时,所述控制件控制所述驱动件驱动所述配重朝向所述前轮一侧移动。

7.一种实施方式中,当所述第一压力和所述第二压力差额大于第一预设值,所述第一压力大于所述第二压力时,所述控制件控制所述驱动件驱动所述配重朝向所述后轮一侧移动。

8.一种实施方式中,当所述第一压力和所述第二压力差额小于或等于第一预设值时,所述控制件控制所述驱动件停止驱动所述配重移动。

9.一种实施方式中,所述第一传感器设置于所述底板和所述前轮之间。

10.一种实施方式中,所述底板上设置有沿所述车身的前后方向延伸的导轨,所述配重与所述导轨连接。

11.一种实施方式中,所述配重设置有滚轮,所述滚轮与所述导轨滚动连接。

12.一种实施方式中,所述驱动件为液压缸、气缸、电机的任意一种。

13.一种实施方式中,所述前轮包括在所述车身的左右方向间隔设置的左前轮和右前

轮,所述后轮包括在所述车身的左右方向间隔设置的左后轮和右后轮,所述左前轮和所述左后轮位于左方,所述右前轮和所述右后轮位于右方,所述第一传感器包括第一左传感器和第一右传感器,所述第二传感器包括第二左传感器和第二右传感器,所述第一左传感器设置在所述左前轮,所述第一右传感器设置在所述右前轮,所述第二左传感器设置在所述左后轮,所述第二右传感器设置在所述右后轮,所述第一左传感器用于检测所述左前轮与地面的第一左压力,所述第一右传感器用于检测所述右前轮与地面的第一右压力,所述第二左传感器用于检测所述左后轮与地面的第二左压力,所述第二右传感器用于检测右后轮与地面的第二右压力,所述第一压力为所述第一左压力和所述第一右压力的平均值,所述第二压力为所述第二左压力和所述第二右压力的平均值。

14.一种实施方式中,当所述第一左压力与所述第一右压力的差额大于第二预设值时,和/或,当所述第二左压力与所述第二右压力的差额大于第三预设值时,所述控制件控制所述驱动件驱动所述配重在所述车身的左右方向上移动。

15.通过设置配重在底板上可移动,通过第一传感器和第二传感器测量前轮和后轮的压力数据,控制件根据第一压力和第二压力的差额大于第一预设值时控制驱动件驱动配重在底板上移动,以调节叉车的重心位置,使得配重能够匹配叉车重心位置改变,避免叉车尾部翘起或轮胎悬空而失去驱动力。

附图说明

16.为了更清楚地说明本实用新型实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

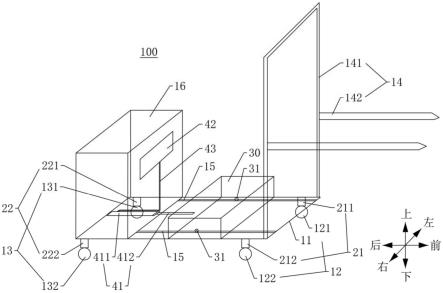

17.图1是一种实施例的叉车的示意图。

18.附图标记说明:

19.100-叉车;

20.11-底板,12-前轮,121-左前轮,122-右前轮,13-后轮,131-左后轮,132-右后轮,14-货叉组件,141-货叉架,142-货叉,15-导轨,16-驾驶室;

21.21-第一传感器,211-第一左传感器,212-第一右传感器,22-第二传感器,221-第二左传感器,222-第二右传感器;

22.30-配重,31-滚轮;

23.41-驱动件,411-油缸,412-伸缩杆,42-储油箱,43-输油管。

具体实施方式

24.下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

25.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接

到另一个组件或者可能同时存在居中组件。

26.除非另有定义,本实用新型所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本实用新型中在说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本实用新型所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.下面结合附图,对本实用新型的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

28.请参考图1,本实用新型实施例提供一种叉车100,包括车身、第一传感器21、第二传感器22、配重30、驱动件41和控制件(图中未示出)。

29.车身包括底板11、前轮12、后轮13和货叉组件14。

30.前轮12和后轮13均与底板11连接,前轮12和后轮13在车身的前后方向(例如水平方向)上间隔设置,前轮12位于前方,后轮13位于后方。底板11大体为较为平整的板状,具体不做限定。底板11和前轮12、后轮13之间可通过悬架连接,悬架具体不做限制。前轮12、后轮13可相对底板11转动,以带动叉车100移动。

31.货叉组件14包括货叉架141和货叉142。货叉架141与底板11连接固定,货叉架141大体在车身的上下方向(例如竖直方向)上延伸。货叉142的一端与货叉架141连接,货叉142设置在底板11的前方,并在车身的上下方向上作升降运动。

32.第一传感器21设置在前轮12,第二传感器22设置在后轮13,第一传感器21用于检测前轮12与地面的第一压力,第二传感器22用于检测后轮13与地面的第二压力。第一传感器21和第二传感器22可为压力传感器,具体类型可为机械结构型、扩散硅压力变送器、半导体压电阻型、静电容量型等,不做限制。可选的,第一传感器21设置于底板11和前轮12之间,可设置在与前轮12连接的悬架上,即,第一传感器21通过悬架与前轮12连接,以避免干涉前轮12的转动。同样的,第二传感器22也可设置于底板11和后轮13之间。

33.配重30与底板11可移动连接,用于在前轮12和后轮13之间移动。可选的,底板11上设置有沿车身的前后方向延伸的导轨15,配重30与导轨15连接。配重30与导轨15可为滑动连接或滚动连接,以降低配重30移动时的摩擦力。导轨15的具体结构不限,如凹槽、凸起等均可。导轨15可为多条,均沿车身的前后方向延伸,如图1示出了2条导轨15。可选的,配重30设置有滚轮31,滚轮31与导轨15滚动连接。滚动连接相比于滑动连接的摩擦力更小,使得配重30更容易在底板11上移动,可降低驱动其移动的能耗。

34.驱动件41与配重30连接,用于驱动配重30在底板11上移动。驱动件41可为液压缸、气缸、电机等的任意一种,驱动件41可以直接与配重30连接,也可以通过其他传动机构、减速机构等和配重30连接,均不做限制。驱动件41驱动配重30移动的方式可为电驱动、液压驱动、气压驱动等。

35.如图1所示,一种具体的实施例中,驱动件41为液压缸,其包括油缸411和伸缩杆412,油缸411与底板11固定,伸缩杆412在油缸411内做伸缩运动,伸缩杆412伸出的端部与配重30连接。底板11上还设置有驾驶室16,驾驶室16内设置有储油箱42,储油箱42和油缸411之间通过输油管43连接,储油箱42通过输油管43向油缸411输送液压油,以驱动伸缩杆412作伸缩运动。伸缩杆412伸缩运动的方向为车身的前后方向,以带动配重30在车身的前后方向上移动。

36.设置如上的驱动件41的型式,结构成熟,设计简单,容易实现。

37.控制件与第一传感器21、第二传感器22和驱动件41电连接,当第一压力和第二压力差额大于第一预设值时,控制件控制驱动件41驱动配重30在底板11上沿车身的前后方向移动。

38.控制件能够接收第一传感器21和第二传感器22检测得到的压力数据,并根据压力数据计算第一压力和第二压力的差额。

39.第一预设值可根据多次实验测定。例如,前轮12和后轮13具有额定承载压力,实际工作时,前轮12和后轮13的实际承载压力不能大于额定承载压力的90%,同时,测量前轮12和后轮13悬空时的空载承载压力,前轮12和后轮13的实际承载压力应当大于空载承载压力,也就是说,前轮12和后轮13应当避免空载,也应当避免过载。

40.在此基础上,多次实验测量并取其中前轮12和后轮13都在较好的承载压力区间的数据,既不空载又不过载,能够满足的工况多。具体的,例如,当前轮12的承载压力为总压力的30%-70%,后轮13的承载压力为总压力的70%-30%时,叉车100依然能够保持较稳定的姿态运行。但若前轮12的承载压力为总压力的20%-80%,后轮13的承载压力为总压力的80%-20%时,在前轮12承载压力为总压力的20%-30%和70%-80%,以及后轮13承载压力为总压力的20%-30%和70%-80%的区间时,叉车100的姿态会不稳。则可按前轮12的承载压力为总压力的70%,后轮13的承载压力为总压力的30%,或者,按前轮12的承载压力为总压力的30%,后轮13的承载压力为总压力的70%,确定第一预设值的大小。也即是,第一预设值为在叉车100具有稳定的姿态时的前轮12和后轮13的压力极限差。例如,第一预设值为总压力的70%减去总压力的30%,即,第一预设值为总压力的40%。当然,此处仅为示例,第一预设值还可为其他的具体数值,不做限定。

41.第一预设值可预存在控制件内,控制件可对比第一压力和第二压力的差额和第一预设值的大小,确定下达给驱动件41的指令,使得驱动件41根据控制件的指令作出相应的动作,驱动配重30在底板11上移动。

42.第一压力传感器和第二压力传感器实时检测压力数据,即第一压力和第二压力是实时数据,当配重30在底板11上移动一定距离,使得第一压力和第二压力的差额小于或等于第一预设值时,则控制件控制驱动件41停止驱动配重30移动。

43.通过设置配重30在底板11上可移动,通过第一传感器21和第二传感器22测量前轮12和后轮13的压力数据,控制件根据第一压力和第二压力的差额大于第一预设值时控制驱动件41驱动配重30在底板11上移动,以调节叉车100的重心位置,使得配重30能够匹配叉车100重心位置改变,避免叉车100尾部翘起或轮胎悬空而失去驱动力。

44.一种实施例中,请参考图1,前轮12包括在车身的左右方向间隔设置的左前轮121和右前轮122,后轮13包括在车身的左右方向间隔设置的左后轮131和右后轮132。左前轮121和左后轮131位于左方,右前轮122和右后轮132位于右方。

45.第一传感器21包括第一左传感器211和第一右传感器212,第二传感器22包括第二左传感器221和第二右传感器222。第一左传感器211设置在左前轮121,第一右传感器212设置在右前轮122,第二左传感器221设置在左后轮131,第二右传感器222设置在右后轮132。第一左传感器211用于检测左前轮121与地面的第一左压力,第一右传感器212用于检测右前轮122与地面的第一右压力。第二左传感器221用于检测左后轮131与地面的第二左压力,

第二右传感器222用于检测右后轮132与地面的第二右压力。

46.第一压力为第一左压力和第一右压力的平均值,第二压力为第二左压力和第二右压力的平均值。

47.通常而言,货叉142的重心在车身的左右方向的中线上,当货叉142未举升货物时,第一左压力和第一右压力通常相等,第二左压力和第二右压力也通常相等;当货叉142举升货物时,货物的重心并不一定是在车身的作用方向的中线上,第一左压力和第一右压力通常不相等,第二左压力和第二右压力也通常不相等。因此,设置第一压力为第一左压力和第一右压力的平均值,第二压力为第二左压力和第二右压力的平均值,能够简化压力的计算,方便进行配重30移动的控制。

48.对配重30的移动的控制的详细介绍如下。

49.可选的,当第一压力和第二压力差额大于第一预设值,第一压力小于第二压力时,控制件控制驱动件41驱动配重30朝向前轮12一侧移动。第一压力小于第二压力,也就是前轮12的承载压力较小,而后轮13的承载压力较大,叉车100整体的重心偏向后方一侧,通过驱动配重30朝向前轮12一侧移动,使得叉车100的整体的重心朝向前轮12一侧移动,以增大前轮12的承载压力,降低后轮13的承载压力,缩小前轮12和后轮13的承载压力的差额,从而保证前轮12和后轮13都在其承载压力的极限内,保证安全,叉车100姿态稳定。

50.可选的,当第一压力和第二压力差额大于第一预设值,第一压力大于第二压力时,控制件控制驱动件41驱动配重30朝向后轮13一侧移动。第一压力大于第二压力,也就是后轮13的承载压力较小,而前轮12的承载压力较大,叉车100整体的重心偏向前方一侧,通过驱动配重30朝向后轮13一侧移动,使得叉车100的整体的重心朝向后轮13一侧移动,以增大后轮13的承载压力,降低前轮12的承载压力,缩小前轮12和后轮13的承载压力的差额,从而保证前轮12和后轮13都在其承载压力的极限内,保证安全,叉车100姿态稳定。

51.可选的,当第一压力和第二压力差额小于或等于第一预设值时,控制件控制驱动件41停止驱动配重30移动。当叉车100刚开始起升货物时,第一压力和第二压力差额小于或等于第一预设值,则配重30始终保持不动。当叉车100刚开始起升货物时,第一压力和第二压力差额大于第一预设值,则控制件控制驱动件41驱动配重30移动,当配重30移动一段位移后,第一压力和第二压力差额小于或等于第一预设值,则配重30停止移动。如此,使得前轮12和后轮13都在其较佳的承载压力范围内,从而保证前轮12和后轮13都在其承载压力的极限内,保证安全,叉车100姿态稳定。

52.一种实施例中,当第一左压力与第一右压力的差额大于第二预设值时,和/或,当第二左压力与第二右压力的差额大于第三预设值时,控制件控制驱动件41驱动配重30在车身的左右方向上移动。

53.本实施例中,除了配重30能够在车身的前后方向上移动外,配重30还可根据左右方向上的轮胎的压力差在车身的左右方向上移动,使得左前轮121和右前轮122都在其承载压力的极限内,以及左后轮131和右后轮132都在其承载压力的极限内,保证安全,叉车100姿态稳定。

54.第二预设值、第三预设值和前述的第一预设值类似,即,第二预设值为在叉车100具有稳定的姿态时的左前轮121和右前轮122的压力极限差,第三预设值为在叉车100具有稳定的姿态时的左后轮131和右后轮132的压力极限差。

55.配重30在车身的左右方向上移动的方式可参考前述实施例,可通过前述的驱动件41驱动,也可通过其他任意可选的驱动结构进行驱动,均不做限制。

56.在本实用新型实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指标的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或原件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

57.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于本实用新型所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。