1.本发明属于轨枕预制技术领域,具体是一种钢筋笼自动入模系统。

背景技术:

2.随着高速铁路的发展,双块式轨枕得到了广泛使用,自动化的流水作业方式应用于轨枕的规模化预制生产当中,例如,202211268229.4公开一种双块式轨枕模具,模具内矩阵设置有多个轨枕的承轨壳,一次可成型多块轨枕,生产效率高,但预制过程中,需要预先准备好钢筋笼,并把钢筋笼放置于模具内定位,需要解决快速入模且定位准确的工艺及技术问题,现有采用人工方式入模,借助吊车等将钢筋笼吊入模具内,其定位精确度较低,从而导致轨枕的质量高低不等、产品品质一致性较差;并且人工操作将耗费大量的时间和人力资源,会降低整个生产运营成本,易发生安全事故,并且自动化程度低,生产效率低,因此,亟需一种可自动将钢筋笼入模的装置,以提高工作效率并降低工人劳动强度。

技术实现要素:

3.本发明为了解决钢筋笼精确高效入模的问题,发明一种钢筋笼自动入模系统。

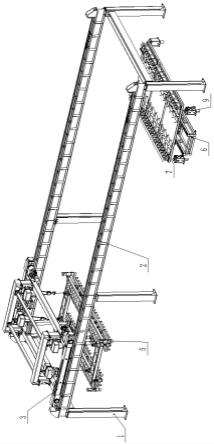

4.本发明采取以下技术方案:一种钢筋笼自动入模系统,包括龙门架、轨道、运料车、模具、吊装装置、摆台,龙门架设置轨道,龙门架上的轨道设置行走的运料车,运料车行走于龙门架的两端、分别对应设置有钢筋笼起吊位和钢筋笼入模位,钢筋笼起吊位设置有摆台,钢筋笼入模位设置模具,运料车起吊吊装装置抓取钢筋笼,运料车设置电葫芦起吊吊装装置,吊装装置下设置有横向移动的挂钩连接梁,挂钩连接梁下设置有若干挂钩,运料车设置有与吊装装置定位导向的导向柱,摆台的四边角分布设置有四个定位装置,吊装装置四边角竖向设置有下顶出的顶升缸。

5.一种钢筋笼自动入模系统,还包括移动座,摆台为三个、分布排列设置于移动座上,中间的摆台固定于移动座 ,外侧两摆台分别与移动座之间设置有移缸,两摆台分别通过移缸驱动调节摆台之间的间距。

6.龙门架设置轨道梁,轨道梁上分别设置轨道,钢筋笼入模位的两轨道梁内侧分别设置有v型定位块,运料车设置有运料车定位缸,运料车定位缸设置v型头,运料车定位缸伸出驱动v型头与v型定位块插接,使运料车定位于龙门架钢筋笼入模位。

7.运料车包括:行走架、行走连接梁、桥形连接座、方形导向体、悬臂;行走架设置行走轮,两行走架通过行走连接梁对称连接,行走架内侧分别设置有桥形连接座、方形导向体,运料车定位缸的缸体外型为方形,运料车定位缸的缸体适配装于方形导向体内,运料车定位缸杆端连接桥形连接座,v型头设置于运料车定位缸的缸体下端,v型头外露于方形导向体下,行走连接梁内侧分别设置悬臂,悬臂延伸端分别设置朝下的导向柱,导向柱下端为锥型。

8.吊装装置包括:回形架体、第一挂钩连接梁、第二挂钩连接梁、滑缸、推板筒、导向

座;电葫芦吊点连接回形架体,回形架体一侧的横向延伸方向设置有第一挂钩连接梁、第二挂钩连接梁,第一挂钩连接梁、第二挂钩连接梁下分别阵列设置有若干挂钩,第一挂钩连接梁的若干挂钩与第二挂钩连接梁的若干挂钩位置一一对应且钩挂方向相反,第一挂钩连接梁、第二挂钩连接梁分别与回形架体下适配固定设置有驱动其滑动的滑缸,第一挂钩连接梁、第二挂钩连接梁之间的回形架体下阵列设置有若干弹性伸缩的推板筒,回形架体另一侧的横向延伸方向设置有第三挂钩连接梁、第四挂钩连接梁,第三挂钩连接梁、第四挂钩连接梁之间的回形架体下阵列设置有若干弹性伸缩的推板筒,其第三挂钩连接梁、第四挂钩连接梁、推板筒的连接方式及结构设置与第一挂钩连接梁、第二挂钩连接梁及之间的推板筒阵列相同,回形架体内框体侧设置有导向座,导向座设置有适配导向柱的导向孔,第一挂钩连接梁、第二挂钩连接梁、第三挂钩连接梁、第四挂钩连接梁分别设置的挂钩,其纵向为一组用于钩挂同一根桁架钢筋。

9.移动座 包括:滑台框架、滑轨、滑块、缸座;滑台框架上并列设置两条滑轨,滑轨上适配设置滑块,滑台框架设置有缸座,移缸沿滑轨延伸方向伸缩并连接缸座。

10.摆台包括:摆盘、限位v型槽、引进板、限位柱;引进板设置于摆盘边缘,引进板内侧阵列设置若干限位v型槽,摆盘两侧分别设置对称的限位v型槽、引进板,相邻限位v型槽内侧的摆盘板面设置有限位柱,限位柱为四个一组,每组定位一个箍筋,摆盘板面开设有通孔。

11.定位装置包括:中空座、定位缸、定位凸头;中空座固定于地面,中空座内设置杆端朝上的定位缸,定位缸杆端设置定位凸头,定位凸头适配顶升缸的凹头。

12.顶升缸为双出杆,杆端朝下端设置凹头,上杆端设置凸缘,缸筒设置传感器架,传感器架设置检测凸缘到位的接近开关。

13.导向柱设置于回形架体下,导向柱上套设有弹簧,推板筒套设于导向柱,若干推板筒与若干挂钩对应。

14.与现有技术相比,本发明可以获得以下技术效果:采用电葫芦同步起吊具有适配钢筋笼的柔性吊装能力和高承载能力,钢筋笼编织初始即实现了箍筋与桁架钢筋在摆台的精确定位约束,设置间距可调的三个摆台,可根据不同规格模具进行适应性调节,定位装置实现了钢筋笼起吊位的精确对接钩挂,导向柱实现了运料车与吊装装置刚性定位,运料车通过运料车定位缸锁定于钢筋笼入模位,定位装置设置可同步开闭的挂钩实现了钢筋笼上每个桁架钢筋钩挂约束,顶升缸实现了定位装置与模具、摆台的精确定位对接。

15.本发明实现了钢筋笼的高效自动化精确入模。

附图说明

16.图1是本发明三维立体示意图;图2是本发明仰视示意图;图3是本发明运料车结构示意图;图4是本发明吊装装置立体示意图;图5是本发明吊装装置仰视示意图;图6是本发明图5a-a剖面示意图;图7是本发明图5b-b剖面示意图;

图8是本发明移动摆台立体示意图;图9是本发明吊装装置吊装钢筋笼入位模具示意图。

17.其中,1-龙门架、2-轨道、3-运料车、4-模具、5-吊装装置、6-移动座、7-摆台、8-钢筋笼、9-定位装置、101-角架、102-v型定位块、301-行走架、302-电机减速机、303-行走连接梁、304-顶架、305-电葫芦、306-桥形连接座、307-方形导向体、308-运料车定位缸、309

‑ꢀ

v型头、310-悬臂、311-导向柱、501-回形架体、502-吊环、503-顶升缸、504-第一挂钩连接梁、505-第二挂钩连接梁、506-挂钩、507-小滑轨、508-小滑块、509-滑缸、510-滑缸支座、511-推板筒、512-弹簧、513-导向座、601-滑台框架、602-滑轨、603-滑块、604-缸座、605-移缸、701-摆盘、702-限位v型槽、703-引进板、704-限位柱、801-箍筋、802-桁架钢筋、901-中空座、902-定位缸、903-定位凸头、904-l型板、905-传感器支架。

具体实施方式

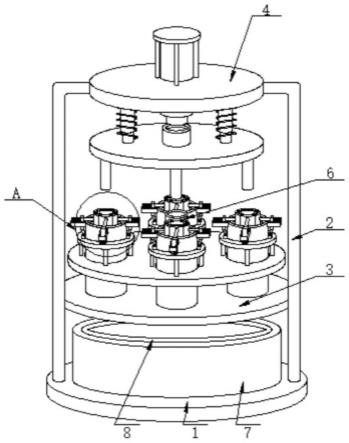

18.如图1-9所示,钢筋笼自动入模系统包括:龙门架1、轨道2、运料车3、模具4、吊装装置5、移动座6、摆台7、定位装置9;其中:如图1-3,龙门架1设置有六个立柱,每三个立柱上共同设置一根轨道梁,两轨道梁并列架设,轨道梁上分别设置轨道2,龙门架1上的轨道2设置行走的运料车3,运料车3行走于龙门架1的两端、分别对应设置有钢筋笼起吊位和钢筋笼入模位,钢筋笼入模位的两轨道梁内侧分别设置有角架101,角架101上设置有v型定位块102。

19.如图1、图3,运料车3包括:行走架301、电机减速机302、行走连接梁303、顶架304、电葫芦305、桥形连接座306、方形导向体307、运料车定位缸308、v型头309、悬臂310、导向柱311;两行走架301分别设置两行走轮,两行走架301通过行走连接梁303对称连接,行走架301设置有电机减速机302,电机减速机302驱动连接行走轮,行走连接梁303上设置有顶架304,顶架304分布悬吊设置有电葫芦305,电葫芦305为四个同步升降,两行走架301内侧分别设置有桥形连接座306、方形导向体307,运料车定位缸308的缸体外型为方形,运料车定位缸308的缸体适配装于方形导向体307内,运料车定位缸308杆端连接桥形连接座306,运料车定位缸308的缸体下端设置v型头309,v型头309外露于方形导向体307下,两行走连接梁303内侧分别设置悬臂310,悬臂310延伸端分别设置朝下的导向柱311,导向柱311下端为锥型。

20.如图2-3,吊装装置5包括:回形架体501、吊环502、顶升缸503、第一挂钩连接梁504、第二挂钩连接梁505、挂钩506、小滑轨507、小滑块508、滑缸509、滑缸支座510、推板筒511、弹簧512、导向座513;回形架体501上分别设置吊环502,吊环502为四个,吊环502分别与电葫芦305挂钩吊点对应,回形架体501四边角竖向设置有下顶出的顶升缸503,回形架体501一侧的横向延伸方向设置有第一挂钩连接梁504、第二挂钩连接梁505,第一挂钩连接梁504、第二挂钩连接梁505下分别阵列设置有若干挂钩506,第一挂钩连接梁504的若干挂钩506与第二挂钩连接梁505的若干挂钩506位置一一对应且钩挂方向相反,第一挂钩连接梁504、第二挂钩连接梁505上分别设置小滑块508,对应小滑块508的回形架体501下适配设置有小滑轨507,第一挂钩连接梁504、第二挂钩连接梁505上分别设置滑缸支座510,对应滑缸支座510的回形架体501下适配固定设置有滑缸509,滑缸509杆端连接滑缸支座510,第一挂钩连接梁504、第二挂钩连接梁505之间的回形架体501下阵列设置有若干弹性伸缩的推板

筒511,具体为:回形架体501下设置导向柱311,导向柱311上套设弹簧512,导向柱311下套设推板筒511,若干推板筒511与若干挂钩506对应,回形架体501另一侧的横向延伸方向设置有第三挂钩连接梁、第四挂钩连接梁,第三挂钩连接梁、第四挂钩连接梁之间的回形架体501下阵列设置有若干弹性伸缩的推板筒511,其第三挂钩连接梁、第四挂钩连接梁、推板筒511的连接方式及结构设置与第一挂钩连接梁504、第二挂钩连接梁505及之间的推板筒511阵列相同,回形架体501内框体侧设置有导向座513,导向座513设置有竖向的导向孔,导向孔适配导向柱311穿入导向,第一挂钩连接梁504、第二挂钩连接梁505、第三挂钩连接梁、第四挂钩连接梁分别设置的挂钩506,纵向为一组用于钩挂同一根桁架钢筋802,挂钩506在挂钩连接梁的设置位可根据模具4规格及钢筋间距进行适配调整。

21.进一步的,顶升缸503为双出杆,杆端朝下端设置凹头,上杆端设置凸缘,缸筒设置传感器架,传感器架设置检测凸缘到位的接近开关。

22.如图2、图8,移动座 6包括:滑台框架601、滑轨602、滑块603、缸座604、移缸605;滑台框架601设置于地面,滑台框架601上并列设置两条滑轨602,滑轨602上适配设置滑块603,滑台框架601设置有缸座604,缸座604上连接设置有沿滑轨602延伸方向伸缩的移缸605。

23.如图8-9,摆台7包括:摆盘701、限位v型槽702、引进板703、限位柱704;引进板703设置于摆盘701边缘,引进板703内侧阵列设置若干限位v型槽702,摆盘701两侧分别设置对称的限位v型槽702、引进板703,相邻限位v型槽702内侧的摆盘701板面设置有限位柱704,限位柱704为四个一组,每组定位一个箍筋801,限位v型槽702用于定位桁架钢筋802,摆盘701板面开设有通孔,用于箍筋801与桁架钢筋802的一体绑扎悬吊操作。

24.三个摆台7分布排列设置于移动座 6上,中间的摆台7固定于滑台框架601,外侧两摆台7可通过移缸605驱动调节摆台7之间的间距,具体为:滑台框架601设置有两移动座 6,两移动座 6分别连接设置移缸605,外侧两摆台7的摆盘701底部分别连接移缸605,外侧两摆台7的摆盘701底部固定连接滑块603。

25.如图8,移动座 6外周临近三个摆台7的四边角分布设置有四个定位装置9,定位装置9包括:中空座901、定位缸902、定位凸头903、l型板904、传感器支架905;中空座901固定于地面,中空座901内设置杆端朝上的定位缸902,定位缸902杆端设置定位凸头903,定位凸头903适配顶升缸503的凹头,定位缸902杆端设置l型板904,中空座901外侧设置传感器支架905,传感器支架905设置光电开关,光电开关照射端探测l型板904实现定位缸902伸缩定位。

26.实施例:如图1-9,钢筋笼起吊位设置移动座 6,摆台7上设置安装有钢筋笼8,限位柱704四个一组定位一个箍筋801,对称的限位v型槽702用于定位一组桁架钢筋802,三个摆台7的间距调整用于适配不同的模具4规格,移缸605伸缩驱动外侧两摆台7沿滑轨602滑动实现规格调整;运料车3沿轨道2行进至钢筋笼起吊位,运料车3通过电葫芦305吊有吊装装置5移动至三个摆台7上方,吊装装置5的顶升缸503向下伸出,第一挂钩连接梁504、第二挂钩连接梁505、第三挂钩连接梁、第四挂钩连接梁分别通过滑缸509驱动沿小滑轨507位移,若干挂钩506随之打开,四电葫芦305同步下降,定位缸902向上伸出,传感器支架905设置的光电开关检测到l型板904,实现同步伸出到位,顶升缸503的凹头定位对接于定位凸头903,吊装装置

5与摆台7的定位,顶升缸503随四电葫芦305同步下降,若干组挂钩506下沉进入对应的桁架钢筋802下方,推板筒511压顶桁架钢筋802压缩弹簧512,第一挂钩连接梁504、第二挂钩连接梁505、第三挂钩连接梁、第四挂钩连接梁分别通过滑缸509驱动沿小滑轨507位移,若干挂钩506随之闭合钩挂对应的桁架钢筋802,环装的箍筋801通过限位柱704限位,并悬吊于桁架钢筋802下,四个电葫芦305同步上升,吊装装置5悬吊钩挂钢筋笼8与摆台7分离,导向柱311穿入导向座513的导向孔,吊装装置5与运料车3刚性定位;运料车3托载吊装装置5及钢筋笼8由钢筋笼起吊位运载至钢筋笼入模位,吊装装置5位于模具4之上,运料车定位缸308伸出,运料车定位缸308的缸体下端的v型头309下行,插入v型定位块102中间,使运料车3锁定于钢筋笼入模位的轨道梁上,顶升缸503下杆端伸出,四个电葫芦305同步下降,顶升缸503下杆端定位于模具4上对应的定位孔,钢筋笼8对应模具4的承轨壳内放置,顶升缸503下杆端缩回,第一挂钩连接梁504、第二挂钩连接梁505、第三挂钩连接梁、第四挂钩连接梁分别通过滑缸509驱动沿小滑轨507位移,若干挂钩506随之打开,钢筋笼8落于模具4内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。