1.本发明涉及海上风电技术领域,具体涉及一种基于模块化稳桩平台的钢管桩施工系统及其施工工艺。

背景技术:

2.稳桩平台为风机基础定位与调平的关键设备。现有的深水区稳桩平台以桁架式为主,对于不同水深的桩体需要使用与之高度相对应的稳桩平台,在水深覆盖范围较大的风电场则需投入数个规格不同的稳桩平台,这就导致资源占用量大。而海上风机基础的平面位置精度要求较高,一般为300~500mm,但采用浮式起重船将稳桩平台吊入海中定位后的精度较难控制,这就导致钢管桩的最终位置较难把控;而且由于桁架前侧的抱箍较重,桁架具有前倾的趋势,这就导致较难使其抱箍处于水平角度,对调平造成了一定困难。因此,以上问题亟需解决。

技术实现要素:

3.本发明要解决的技术问题是提供一种基于模块化稳桩平台的钢管桩施工系统及其施工工艺,通过上法兰板和下法兰板的配合使用,可根据水深不同进行桁架高度的调整,也可根据单桩和四桩的使用需求进行组合更换,省时省力,节约了成本,且适用范围广。

4.为解决上述技术问题,本发明采取如下技术方案:本发明的一种基于模块化稳桩平台的钢管桩施工系统,其创新点在于:包括起重船、顶部架体ⅰ、顶部架体ⅱ、增高架体、主架体、防沉板、第一抱桩器、第一调节机构、第二抱桩器、第二调节机构和导向管;所述顶部架体ⅰ、顶部架体ⅱ、增高架体以及主架体均为桁架结构,且在所述顶部架体ⅰ的一外侧面还上下间隔水平对称设有两个用于钢管桩沉桩定位的第一抱桩器,每一所述第一抱桩器分别通过第一调节机构与所述顶部架体ⅰ连接,并通过第一调节机构进行姿态矫正;在所述顶部架体ⅱ的外侧面四个直角处还水平对称设有用于钢管桩沉桩定位的第二抱桩器,且在所述主架体的中间位置外侧相对于第二抱桩器正下方还分别竖直同轴心设有导向筒,每一所述导向筒分别通过第二调节机构与主架体螺接固定,并通过第二调节机构进行姿态矫正;根据单桩或四桩使用需求选择顶部架体ⅰ或顶部架体ⅱ,再根据水深不同自由选择增高架体和主架体进行组合使用,进而组装成单桩稳桩平台或四桩稳桩平台,再通过起重船上吊机与振动锤的配合,先对单桩稳桩平台或四桩稳桩平台进行定位,再进行钢管桩沉桩作业。

5.优选的,所述顶部架体ⅰ、顶部架体ⅱ、增高架体以及主架体均为由四个竖直主导管、数个倾斜加强管以及数个水平加强管焊接拼接而成的桁架结构,且其水平截面分别相匹配,所述增高架体的高度小于所述主架体的高度,且所述顶部架体ⅰ、顶部架体ⅱ、增高架体、主架体以及防沉板的主导管内径均与定位桩相匹配;在所述增高架体、主架体以及防沉板的对应主导管上表面还分别呈矩形水平对称设有上法兰,且在所述顶部架体ⅰ、顶部架体ⅱ、增高架体以及主架体的对应主导管下表面还分别呈矩形水平对称设有与上法兰相匹配的下法兰;每一所述上法兰和下法兰均为与定位桩相匹配的圆环状结构,且其设置位置分

别与对应定位桩的插接位置相对应,进而通过上法兰和对应下法兰的螺接配合,所述顶部架体ⅰ、增高架体、主架体以及防沉板分别相互之间螺接固定成单桩稳桩平台,或者所述顶部架体ⅱ、增高架体、主架体以及防沉板分别相互之间螺接固定成四桩稳桩平台。

6.优选的,还包括第一筋板、第二筋板和限位板;在每一所述上法兰的下表面与对应所述增高架体、主架体以及防沉板的对应主导管之间还分别沿其圆周方向均布间隔竖直设有数个第一筋板,并通过一筋板对对应所述上法兰进行加强固定;在每一所述下法兰的上表面与对应所述顶部架体ⅰ、顶部架体ⅱ、增高架体以及主架体的对应主导管之间还分别沿其圆周方向均布间隔竖直设有数个第二筋板,并通过第二筋板对对应所述下法兰进行加强固定;在每一所述上法兰的上表面沿其圆周方向还均布间隔竖直设有数个限位板,每一所述限位板均沿对应所述上法兰径向竖直设置,且同一个上法兰上的所有所述限位板均围成一与对应下法兰外径相匹配的圆形区域,进而通过限位板对下法兰与对应上法兰对接时进行定位;每一所述上法兰以及每一所述下法兰分别与对应定位桩同轴心设置,且定位桩分别从上至下依次穿过对应所述上法兰板以及下法兰板,进而对单桩稳桩平台或四桩稳桩平台进行定位。

7.优选的,在所述主架体的内部中心位置相对于导向管位置处设有一用于第二调节机构安装的中空区域,并在所述主架体的对应主导管内侧面相对于导向管安装位置处还分别上下贴合固定设有固定板;在每一所述导向管的外圆周面朝向主架体一侧偏上位置垂直设有连接块,且在其外圆周面朝向主架体一侧偏下位置垂直设有铰接架,并在所述主架体的外侧面相对于对应导向管的铰接架位置处还垂直设有连接座;每一所述第二调节机构分别支承在所述主架体的中空区域底部水平加强管上,且其固定端分别与所述主架体的对应固定板螺接固定,每一所述第二调节机构的调节端分别水平延伸出所述主架体,且分别与对应导向管的连接块螺接固定,并将每一所述导向管的铰接架与所述主架体的对应连接座竖直铰接,进而通过第二调节机构对对应导向管进行姿态矫正。

8.优选的,每一所述第二调节机构均包括固定架、第四液压油缸、第五液压油缸、第一连接法兰和第三连接法兰;每一所述固定架均为长方体桁架结构,并分别与所述主架体的内部中空区域安装位置处相匹配;在每一所述固定架的一侧面相对于固定板位置处还分别竖直固定设有与固定板相匹配的第三连接法兰,且每一所述第三连接法兰分别与对应所述固定架的对应位置固定连接,每一所述固定架分别安装在所述主架体内部的中空区域内,且分别通过第三连接法兰与主架体的对应固定板螺接固定,并支承在主架体的中心区域底板水平加强管上;在每一所述固定架的上表面远离导向管一侧还水平设有第四液压油缸,每一所述第四液压油缸分别水平固定在对应所述固定架上,且其活动端分别朝对应导向管中心方向设置,并在其活动端还分别同轴心水平联动设有第五液压油缸,在对应第四液压油缸的推动下,每一所述第五液压油缸分别在对应所述固定架的上表面沿导向管径向做水平往复运动,且其活动端分别朝导向管中心方向延伸出所述主架体,并分别通过第一连接法兰与对应所述导向管的连接块螺接固定,每一所述导向管分别通过铰接架与所述主架体的对应连接座竖直铰接,进而在第五液压油缸的带动下,导向管绕主架体的对应连接座竖直转动,进行导向管的姿态矫正,并确保主架体对第二调节机构的调节动作不产生干涉。

9.优选的,还均包括油缸底座、圆筒、第一加强板和第二连接法兰;每一所述第四液

压油缸分别通过油缸底座水平固定设置在对应所述固定架的上表面对应位置处,且每一所述油缸底座分别对对应所述第五液压油缸的水平滑动不产生干涉;在每一所述第五液压油缸上还分别同轴心套接滑动设有圆筒,且每一所述圆筒的内部分别与对应所述第五液压油缸的缸体以及对应所述第四液压油缸的活动端相匹配,进而使每一所述第五液压油缸分别在对应圆筒内沿导向管径向水平往复滑动;每一所述圆筒靠近对应导向管的一端分别水平垂直延伸出对应所述固定架,并分别与对应所述固定架的上表面固定连接;在每一所述圆筒靠固定架中心的一侧面与固定架之间还分别依次间隔竖直设有数个第一加强板,并分别通过第一加强板对对应所述圆筒进行支撑加强;每一所述第四液压油缸的活动端分别通过第二连接法兰与对应所述第五液压油缸的缸体底部螺接固定,且每一所述第二连接法兰分别与对应所述圆筒的内部相匹配,并分别对对应第五液压油缸的水平滑动不产生干涉;在第四液压油缸的推动下,对应第五液压油缸分别沿导向管径向水平滑动,进而对对应导向管进行姿态矫正。

10.优选的,还均包括第一连接件、伸缩杆、第二连接件、第二加强板和第三加强板;每一所述圆筒的长度均小于对应所述第五液压油缸的缸体长度,且在每一所述第五液压油缸的缸体超出对应圆筒部分的靠固定架中心一侧面还竖直倾斜设有伸缩杆,每一所述伸缩杆的尾部分别通过第一连接件与所述固定架的对应侧面中间位置处竖直铰接,且其伸缩端分别朝对应第五液压油缸方向倾斜设置,并分别通过第二连接件与对应所述第五液压油缸的缸体对应位置竖直铰接,每一所述第二连接件均固定设置在对应所述第五液压油缸的缸体超出对应圆筒部分对应位置,且分别与对应所述圆筒互不干涉设置;在第五液压油缸的带动下,每一所述伸缩杆分别做竖直方向转动,进而对对应第五液压油缸进行支撑加强;每一所述第一连接件分别与所述固定架的对应侧面固定连接,且在其下表面与所述固定架之间还分别竖直设有第二加强板,并通过第二加强板对对应第一连接件进行支撑加强;在每一所述第二连接件靠对应第五液压油缸活动端的一侧面还竖直贴合设有第三加强板,并通过第三加强板对对应第二连接件进行水平方向限位。

11.优选的,所述第一调节机构均对定位桩的穿插动作不产生干涉,且其包括第一框架板、第二框架板、第一转轴、底座、第一液压油缸和顶推块;在所述顶部架体ⅰ的上表面还前后间隔水平横向设有两个第一框架板,且在两个所述第一框架板之间还左右间隔水平纵向设有第二框架板,每一所述第一框架板的高度均大于对应所述第二框架板的高度,且两个所述第一框架板的左端水平垂直延伸出靠左侧所述第二框架板,并拼接成一水平设置的第一支架;在两个所述第一框架板的左端外侧还分别设有底座,每一所述底座分别与所述顶部架体ⅰ的上表面对应位置竖直固定连接,且所述第一转轴水平纵向依次穿过两个底座以及两个第一框架板,进而使第一支架与对应底座竖直转动连接;在每一所述第一框架的右端还分别水平纵向设有第一液压油缸,每一所述第一液压油缸分别固定在所述顶部架体ⅰ的上表面对应位置,且其活塞杆分别朝对应第一框架板方向水平延伸,并分别与对应所述顶推块螺接固定;每一所述顶推块均为直角三角体结构,且其斜面均朝对应第一框架板设置,并在每一所述第一框架板的外侧面相对于顶推块位置处还嵌入开设有与顶推块相匹配的三角形凹槽,进而通过顶推块与三角形凹槽的配合,在第一液压油缸的驱动下,第一支架绕底座进行竖直转动,进而带动第一抱桩器竖直转动,对第一抱桩器进行一次姿态矫正。

12.优选的,还包括底板、第二转轴、第二油液压缸、移动板、连接板和第三油液压缸;

在两个所述第二框架板之间还水平横向设有底板,且所述底板的上表面不超出对应所述第一框架板的上表面范围;所述底板的左端通过第二转轴与靠左侧所述第二框架板水平转动连接,且在其右端前后两侧与对应第一框架板之间还分别水平纵向设有第二液压油缸,每一所述第二液压油缸的尾部分别与对应所述第一框架板的内侧面水平铰接,且其活塞杆分别与所述底板的对应侧面水平铰接,进而驱动底板绕第一支架进行水平转动,对第一抱桩器进行二次姿态矫正;在所述底板的上表面还水平横向滑动连接设有移动板,且所述移动板的右端与水平设置的所述第一抱桩器的固定端连接,在所述底板的中间位置前后两侧还分别水平固定设有连接板,且在每一所述连接板靠第一抱桩器一侧还分别水平横向设有第三液压油缸,每一所述第三液压油缸的尾部分别与所述底板的上表面固定连接,且其活塞杆分别与对应所述连接板螺接固定,进而推动移动板进行水平横向移动,对第一抱桩器的进行第三次姿态矫正。

13.优选的,还包括滚轮;在靠右侧所述第二框架板的上表面还呈弧形轨迹设有抵接于底板下表面的滚轮,且每一所述滚轮均与所述第二转轴同轴心设置,并分别与所述第二液压油缸互不干涉设置;每一所述滚轮均为锥形,且其靠近第二转轴的一端为小端,另一端为大端,以适配于底板转动时靠近第二转轴的线速度更小,进而通过滚轮确保底板水平转动的稳定性。

14.本发明的一种基于模块化稳桩平台的钢管桩施工工艺,其创新点在于包括以下步骤:步骤一:首先起重船运输顶部架体ⅰ、顶部架体ⅱ、增高架体、主架体、防沉板、第一调节机构、第一抱桩器、第二抱桩器、第二调节机构以及导向管进场;步骤二:根据单桩和四桩的使用需求选择使用顶部架体ⅰ或顶部架体ⅱ,再根据水深不同自由选择增高架体和主架体进行组合使用,进而组装成单桩稳桩平台或四桩稳桩平台,并将单桩稳桩平台或四桩稳桩平台竖直放置在起重船的舷外平台上;步骤三:起重船上的吊机将单桩稳桩平台或四桩稳桩平台的防沉板放置于海床上,再起吊振动锤,并通过四个定位桩将单桩稳桩平台或四桩稳桩平台进行定位稳固;步骤四:然后起重船上的吊机起吊振动锤对钢管桩进行压锤、沉桩,并在此过程中,通过第一调节机构对第一抱桩器进行三重姿态矫正、或通过第二调节机构对导向管进行姿态矫正,进而确保对钢管桩进行导向定位;步骤五:钢管桩沉桩完毕后,通过起重船的吊机回收振动锤,再回收单桩稳桩平台或四桩稳桩平台,然后起重船离场。

15.优选的,在上述步骤二中,若需使用单桩时,先将第一抱桩器通过第一调节机构与顶部架体ⅰ连接,再通过上法兰和下法兰的配合,将顶部架体ⅰ、增高架体、主架体以及防沉板分别相互之间螺接固定,进而组合成单桩稳桩平台;若需使用四桩时,先将第二抱桩器与顶部架体ⅱ连接,导向管通过第二调节机构与主架体连接,再通过上法兰和下法兰的配合,将顶部架体ⅱ、增高架体、主架体以及防沉板分别相互之间螺接固定,进而组合成四桩稳桩平台。

16.本发明的有益效果:(1)本发明通过上法兰板和下法兰板的配合使用,可根据水深不同进行桁架高度的调整,也可根据单桩和四桩的使用需求进行组合更换,省时省力,节约了成本,且适用范

围广;(2)本发明通过设置第一调节机构,使得第一抱桩器具备姿态矫正能力,可补偿由于单桩稳桩平台定位产生的水平偏差,也可补偿单桩稳桩平台倾角偏差,从而提高了施工效率和施工质量;(3)本发明通过设置第二调节机构,使得导向管具备姿态矫正能力,可补偿由于四桩稳桩平台定位产生的水平偏差,也可补偿四桩稳桩平台倾角偏差,从而提高了施工效率和施工质量;(4)本发明通过设置限位板,从而在组合螺接过程中起到限位作用,提高了螺接固定精度,提高了施工效率。

附图说明

17.为了更清晰地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

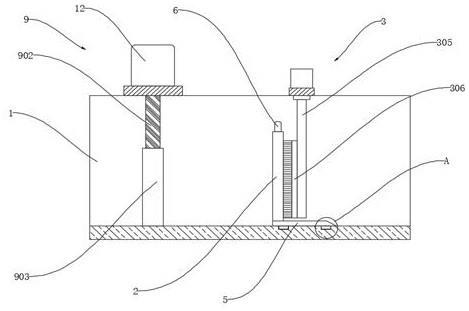

18.图1为本发明中顶部架体ⅰ的结构示意图。

19.图2为图1的俯视图。

20.图3为图2中第一调节机构的结构示意图。

21.图4为图3中第一液压缸与第一支架接合部分的示意图。

22.图5为本发明中顶部架体ⅱ的结构示意图。

23.图6为本发明中增高架体的结构示意图。

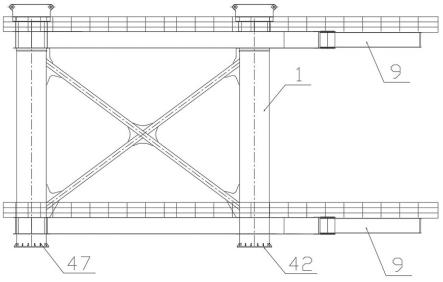

24.图7为本发明中主架体的结构示意图。

25.图8为图7中a部分的放大示意图。

26.图9为图7中b部分的放大示意图。

27.图10为本发明中防沉板的结构示意图。

28.图11为本发明中第二调节机构的结构示意图。

29.图12为本发明中导向筒的结构示意图。

30.图13为本发明主架体、第二调节机构以及导向筒的连接示意图。

31.图14为本发明单桩稳桩平台的组装示意图。

32.图15为本发明单桩稳桩平台的运输状态示意图。

33.图16为图15的俯视图。

34.图17为本发明单桩稳桩平台的定位示意图。

35.图18为本发明单桩稳桩平台的定位桩沉桩示意图。

36.图19为本发明基于单桩稳桩平台的钢管桩沉桩示意图。

37.图20为本发明四桩稳桩平台的组装示意图。

38.图21为本发明四桩稳桩平台的运输状态示意图。

39.图22为图21的俯视图。

40.图23为本发明四桩稳桩平台的定位示意图。

41.图24为本发明四桩稳桩平台的定位桩沉桩示意图。

42.图25为本发明基于四桩稳桩平台的钢管桩沉桩示意图。

43.其中,1-顶部架体ⅰ;2-顶部架体ⅱ;3-增高架体;4-主架体;5-防沉板;6-第一调节机构;7-第二调节机构;8-导向管;9-第一抱桩器;10-第二抱桩器;11-起重船;12-吊机;13-振动锤;14-定位桩;15-钢管桩;16-舷外平台;41-上法兰;42-下法兰;43-第一筋板;44-限位板;45-固定板;46-连接座;47-第二筋板;601-第一框架板;602-第二框架板;603-第一转轴;604-底座;605-底板;606-第二转轴;607-滚轮;608-第一液压油缸;609-顶推块;610-第二液压油缸;611-移动板;612-连接板;613-第三液压油缸;701-固定架;702-第三连接法兰;703-第三加强板;704-第二加强板;705-第一连接法兰;706-油缸底座;707-第四液压油缸;708-圆筒;709-第五液压油缸;710-第二连接法兰;711-第一加强板;712-伸缩杆;713-第一连接件;714-第二连接件;81-连接块;82-铰接架。

具体实施方式

44.下面将通过具体实施方式对本发明的技术方案进行清楚、完整地描述。

45.本发明的一种基于模块化稳桩平台的钢管桩施工系统,包括起重船11、顶部架体ⅰ1、顶部架体ⅱ2、增高架体3、主架体4、防沉板5、第一抱桩器9、第一调节机构6、第二抱桩器10、第二调节机构7和导向管8;具体结构如图1~13所示,顶部架体ⅰ1、顶部架体ⅱ2、增高架体3以及主架体4均为由四个竖直主导管、数个倾斜加强管以及数个水平加强管焊接拼接而成的桁架结构,且其水平截面分别相匹配,增高架体3的高度小于主架体4的高度,且顶部架体ⅰ1、顶部架体ⅱ2、增高架体3、主架体4以及防沉板5的主导管内径均与定位桩14相匹配;在增高架体3、主架体4以及防沉板5的对应主导管上表面还分别呈矩形水平对称设有上法兰41,且在顶部架体ⅰ1、顶部架体ⅱ2、增高架体3以及主架体4的对应主导管下表面还分别呈矩形水平对称设有与上法兰41相匹配的下法兰42;每一个上法兰41和下法兰42均为与定位桩14相匹配的圆环状结构,且其设置位置分别与对应定位桩14的插接位置相对应,进而通过上法兰41和对应下法兰42的螺接配合,可将顶部架体ⅰ1、增高架体3、主架体4以及防沉板5分别相互之间螺接固定成单桩稳桩平台,或者可将顶部架体ⅱ2、增高架体3、主架体4以及防沉板5分别相互之间螺接固定成四桩稳桩平台。

46.本发明在每一个上法兰41的下表面与对应增高架体3、主架体4以及防沉板5的对应主导管之间还分别沿其圆周方向均布间隔竖直设有数个第一筋板43,并通过一筋板对对应上法兰41进行加强固定;如图7、图8所示,在每一个下法兰42的上表面与对应顶部架体ⅰ1、顶部架体ⅱ2、增高架体3以及主架体4的对应主导管之间还分别沿其圆周方向均布间隔竖直设有数个第二筋板47,并通过第二筋板47对对应下法兰42进行加强固定;在每一个上法兰41的上表面沿其圆周方向还均布间隔竖直设有数个限位板44,每一个限位板44均沿对应上法兰41径向竖直设置,且同一个上法兰41上的所有限位板44均围成一与对应下法兰42外径相匹配的圆形区域,进而通过限位板44对下法兰42与对应上法兰41对接时进行定位;每一个上法兰41以及每一个下法兰42分别与对应定位桩14同轴心设置,且定位桩14分别从上至下依次穿过对应上法兰41板以及下法兰42板,进而对单桩稳桩平台或四桩稳桩平台进行定位。

47.本发明在顶部架体ⅰ1的一外侧面还上下间隔水平对称设有两个用于钢管桩15沉桩定位的第一抱桩器9,如图1~13所示,每一个第一抱桩器9分别通过第一调节机构6与顶部

架体ⅰ1连接,并通过第一调节机构6进行姿态矫正;在顶部架体ⅱ2的外侧面四个直角处还水平对称设有用于钢管桩15沉桩定位的第二抱桩器10,且在主架体4的中间位置外侧相对于第二抱桩器10正下方还分别竖直同轴心设有导向筒,每一个导向筒分别通过第二调节机构7与主架体4螺接固定,并通过第二调节机构7进行姿态矫正。本发明根据单桩或四桩使用需求选择顶部架体ⅰ1或顶部架体ⅱ2,再根据水深不同自由选择增高架体3和主架体4进行组合使用,进而组装成单桩稳桩平台或四桩稳桩平台,再通过起重船11上吊机12与振动锤13的配合,先对单桩稳桩平台或四桩稳桩平台进行定位,再进行钢管桩15沉桩作业。

48.其中,在主架体4的内部中心位置相对于导向管8位置处设有一用于第二调节机构7安装的中空区域,并在主架体4的对应主导管内侧面相对于导向管8安装位置处还分别上下贴合固定设有固定板45;如图7、图9、图12、图13所示,在每一个导向管8的外圆周面朝向主架体4一侧偏上位置垂直设有连接块81,且在其外圆周面朝向主架体4一侧偏下位置垂直设有铰接架82,并在主架体4的外侧面相对于对应导向管8的铰接架82位置处还垂直设有连接座46;每一个第二调节机构7分别支承在主架体4的中空区域底部水平加强管上,且其固定端分别与主架体4的对应固定板45螺接固定,每一个第二调节机构7的调节端分别水平延伸出主架体4,且分别与对应导向管8的连接块81螺接固定,并将每一个导向管8的铰接架82与主架体4的对应连接座46竖直铰接,进而通过第二调节机构7对对应导向管8进行姿态矫正。

49.本发明每一个第二调节机构7均包括固定架701、第四液压油缸707、第五液压油缸709、第一连接法兰705、第三连接法兰702、油缸底座706、圆筒708、第一加强板711、第二连接法兰710、第一连接件713、伸缩杆712、第二连接件714、第二加强板704和第三加强板703;如图11~13所示,每一个固定架701均为长方体桁架结构,并分别与主架体4的内部中空区域安装位置处相匹配;在每一个固定架701的一侧面相对于固定板45位置处还分别竖直固定设有与固定板45相匹配的第三连接法兰702,且每一个第三连接法兰702分别与对应固定架701的对应位置固定连接,每一个固定架701分别安装在主架体4内部的中空区域内,且分别通过第三连接法兰702与主架体4的对应固定板45螺接固定,并支承在主架体4的中心区域底板605水平加强管上;在每一个固定架701的上表面远离导向管8一侧还水平设有第四液压油缸707,每一个第四液压油缸707分别水平固定在对应固定架701上,且其活动端分别朝对应导向管8中心方向设置,并在其活动端还分别同轴心水平联动设有第五液压油缸709,在对应第四液压油缸707的推动下,每一个第五液压油缸709分别在对应固定架701的上表面沿导向管8径向做水平往复运动,且其活动端分别朝导向管8中心方向延伸出主架体4,并分别通过第一连接法兰705与对应导向管8的连接块81螺接固定,每一个导向管8分别通过铰接架82与主架体4的对应连接座46竖直铰接,进而在第五液压油缸709的带动下,导向管8绕主架体4的对应连接座46竖直转动,进行导向管8的姿态矫正,并确保主架体4对第二调节机构7的调节动作不产生干涉。

50.如图11~13所示,每一个第四液压油缸707分别通过油缸底座706水平固定设置在对应固定架701的上表面对应位置处,且每一个油缸底座706分别对对应第五液压油缸709的水平滑动不产生干涉;在每一个第五液压油缸709上还分别同轴心套接滑动设有圆筒708,且每一个圆筒708的内部分别与对应第五液压油缸709的缸体以及对应第四液压油缸707的活动端相匹配,进而使每一个第五液压油缸709分别在对应圆筒708内沿导向管8径向

水平往复滑动;每一个圆筒708靠近对应导向管8的一端分别水平垂直延伸出对应固定架701,并分别与对应固定架701的上表面固定连接;在每一个圆筒708靠固定架701中心的一侧面与固定架701之间还分别依次间隔竖直设有数个第一加强板711,并分别通过第一加强板711对对应圆筒708进行支撑加强;每一个第四液压油缸707的活动端分别通过第二连接法兰710与对应第五液压油缸709的缸体底部螺接固定,且每一个第二连接法兰710分别与对应圆筒708的内部相匹配,并分别对对应第五液压油缸709的水平滑动不产生干涉;本发明在第四液压油缸707的推动下,对应第五液压油缸709分别沿导向管8径向水平滑动,进而对对应导向管8进行姿态矫正。

51.如图11~13所示,每一个圆筒708的长度均小于对应第五液压油缸709的缸体长度,且在每一个第五液压油缸709的缸体超出对应圆筒708部分的靠固定架701中心一侧面还竖直倾斜设有伸缩杆712,每一个伸缩杆712的尾部分别通过第一连接件713与固定架701的对应侧面中间位置处竖直铰接,且其伸缩端分别朝对应第五液压油缸709方向倾斜设置,并分别通过第二连接件714与对应第五液压油缸709的缸体对应位置竖直铰接,每一个第二连接件714均固定设置在对应第五液压油缸709的缸体超出对应圆筒708部分对应位置,且分别与对应圆筒708互不干涉设置;在第五液压油缸709的带动下,每一个伸缩杆712分别做竖直方向转动,进而对对应第五液压油缸709进行支撑加强;每一个第一连接件713分别与固定架701的对应侧面固定连接,且在其下表面与固定架701之间还分别竖直设有第二加强板704,并通过第二加强板704对对应第一连接件713进行支撑加强;在每一个第二连接件714靠对应第五液压油缸709活动端的一侧面还竖直贴合设有第三加强板703,并通过第三加强板703对对应第二连接件714进行水平方向限位。

52.本发明第一调节机构6均对定位桩14的穿插动作不产生干涉,且其包括第一框架板601、第二框架板602、第一转轴603、底座604、第一液压油缸608、顶推块609、底板605、第二转轴606、第二油液压缸、移动板611、连接板612、第三油液压缸和滚轮607;如图1~4所示,在顶部架体ⅰ1的上表面还前后间隔水平横向设有两个第一框架板601,且在两个第一框架板601之间还左右间隔水平纵向设有第二框架板602,每一个第一框架板601的高度均大于对应第二框架板602的高度,且两个第一框架板601的左端水平垂直延伸出靠左侧第二框架板602,并拼接成一水平设置的第一支架;在两个第一框架板601的左端外侧还分别设有底座604,每一个底座604分别与顶部架体ⅰ1的上表面对应位置竖直固定连接,且第一转轴603水平纵向依次穿过两个底座604以及两个第一框架板601,进而使第一支架与对应底座604竖直转动连接;在每一个第一框架的右端还分别水平纵向设有第一液压油缸608,每一个第一液压油缸608分别固定在顶部架体ⅰ1的上表面对应位置,且其活塞杆分别朝对应第一框架板601方向水平延伸,并分别与对应顶推块609螺接固定;每一个顶推块609均为直角三角体结构,且其斜面均朝对应第一框架板601设置,并在每一个第一框架板601的外侧面相对于顶推块609位置处还嵌入开设有与顶推块609相匹配的三角形凹槽,进而通过顶推块609与三角形凹槽的配合,在第一液压油缸608的驱动下,第一支架绕底座604进行竖直转动,进而带动第一抱桩器9竖直转动,对第一抱桩器9进行一次姿态矫正。

53.如图1~4所示,在两个第二框架板602之间还水平横向设有底板605,且底板605的上表面不超出对应第一框架板601的上表面范围;底板605的左端通过第二转轴606与靠左侧第二框架板602水平转动连接,且在其右端前后两侧与对应第一框架板601之间还分别水

平纵向设有第二液压油缸610,每一个第二液压油缸610的尾部分别与对应第一框架板601的内侧面水平铰接,且其活塞杆分别与底板605的对应侧面水平铰接,进而驱动底板605绕第一支架进行水平转动,对第一抱桩器9进行二次姿态矫正;其中,在靠右侧第二框架板602的上表面还呈弧形轨迹设有抵接于底板605下表面的滚轮607,且每一个滚轮607均与第二转轴606同轴心设置,并分别与第二液压油缸610互不干涉设置;每一个滚轮607均为锥形,且其靠近第二转轴606的一端为小端,另一端为大端,以适配于底板605转动时靠近第二转轴606的线速度更小,进而通过滚轮607确保底板605水平转动的稳定性。

54.如图1~4所示,在底板605的上表面还水平横向滑动连接设有移动板611,且移动板611的右端与水平设置的第一抱桩器9的固定端连接,在底板605的中间位置前后两侧还分别水平固定设有连接板612,且在每一个连接板612靠第一抱桩器9一侧还分别水平横向设有第三液压油缸613,每一个第三液压油缸613的尾部分别与底板605的上表面固定连接,且其活塞杆分别与对应连接板612螺接固定,进而推动移动板611进行水平横向移动,对第一抱桩器9的进行第三次姿态矫正。

55.本发明的一种基于模块化稳桩平台的钢管桩施工工艺,其创新点在于包括以下步骤:步骤一:首先起重船11运输顶部架体ⅰ1、顶部架体ⅱ2、增高架体3、主架体4、防沉板5、第一调节机构6、第一抱桩器9、第二抱桩器10、第二调节机构7以及导向管8进场。

56.步骤二:根据单桩和四桩的使用需求选择使用顶部架体ⅰ1或顶部架体ⅱ2,再根据水深不同自由选择增高架体3和主架体4进行组合使用,进而组装成单桩稳桩平台或四桩稳桩平台,并将单桩稳桩平台或四桩稳桩平台竖直放置在起重船11的舷外平台16上;在上述步骤中,若需使用单桩时,先将第一抱桩器9通过第一调节机构6与顶部架体ⅰ1连接,再通过上法兰41和下法兰42的配合,将顶部架体ⅰ1、增高架体3、主架体4以及防沉板5分别相互之间螺接固定,进而组合成单桩稳桩平台;若需使用四桩时,先将第二抱桩器10与顶部架体ⅱ2连接,导向管8通过第二调节机构7与主架体4连接,再通过上法兰41和下法兰42的配合,将顶部架体ⅱ2、增高架体3、主架体4以及防沉板5分别相互之间螺接固定,进而组合成四桩稳桩平台。

57.步骤三:起重船11上的吊机12将单桩稳桩平台或四桩稳桩平台的防沉板5放置于海床上,再起吊振动锤13,并通过四个定位桩14将单桩稳桩平台或四桩稳桩平台进行定位稳固。

58.步骤四:然后起重船11上的吊机12起吊振动锤13对钢管桩15进行压锤、沉桩,并在此过程中,通过第一调节机构6对第一抱桩器9进行三重姿态矫正、或通过第二调节机构7对导向管8进行姿态矫正,进而确保对钢管桩15进行导向定位;步骤五:钢管桩15沉桩完毕后,通过起重船11的吊机12回收振动锤13,再回收单桩稳桩平台或四桩稳桩平台,然后起重船11离场。

59.本发明的有益效果:(1)本发明通过上法兰41板和下法兰42板的配合使用,可根据水深不同进行桁架高度的调整,也可根据单桩和四桩的使用需求进行组合更换,省时省力,节约了成本,且适用范围广;(2)本发明通过设置第一调节机构6,使得第一抱桩器9具备姿态矫正能力,可补偿

由于单桩稳桩平台定位产生的水平偏差,也可补偿单桩稳桩平台倾角偏差,从而提高了施工效率和施工质量;(3)本发明通过设置第二调节机构7,使得导向管8具备姿态矫正能力,可补偿由于四桩稳桩平台定位产生的水平偏差,也可补偿四桩稳桩平台倾角偏差,从而提高了施工效率和施工质量;(4)本发明通过设置限位板44,从而在组合螺接过程中起到限位作用,提高了螺接固定精度,提高了施工效率。

60.上面所述的实施例仅仅是本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定,在不脱离本发明设计构思的前提下,本领域中普通工程技术人员对本发明的技术方案作出的各种变型和改进均应落入本发明的保护范围,本发明的请求保护的技术内容,已经全部记载在技术要求书中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。