1.本发明属于钢铁冶炼技术领域,具体涉及一种减少裂纹的镁质中间包预制件及其制备方法与应用。

背景技术:

2.中间包冶金的概念是在20世纪80年代初期被提出来的,中间包冶金是一项特殊的炉外精炼技术,是从钢的熔炼、精炼到制成固态连铸坯这个生产流程中保证获得优良钢质量的关键一环,在连铸过程中起到重要的作用。随着高效连铸的推进,中间包冶金技术已经成为高效连铸必不可少的重要技术,它对扩大连铸品种、增大连铸比、提高连铸机作业率,掌握浇铸过程的中间包钢水温度的变化规律、优化生产作业、顺利进行多炉连浇、改善钢坯质量等均起到重要作用。

3.中间包的冶金功能一般分为:

4.1、净化功能。为生产高纯净度的钢,在中间包采用挡墙加坝、吹氩、陶瓷过滤器等措施,可大幅度降低钢水中非金属夹杂物含量,且在生产上已经取得了明显的效果。

5.2、调温功能。为使浇注过程中中间包前、中、后期钢水温差小于5℃,接近液相线温度浇注,扩大铸坯等轴晶区,减少中心偏析,可采取向中间包加小块废钢、喷吹铁粉等措施以调节钢水温度。

6.3、成份微调。由中间包塞杆中心孔向结晶器喂入铝、钛、硼等包芯线,实现钢中微合金成份的微调,既提高了易氧化元素的收得率,又可避免水口堵塞。

7.4、精炼功能。在中间包钢水表面加入双层渣吸收钢中上浮的夹杂物,或者在中间包喂钙线改变al2o3夹杂形态,防止水口堵塞。

8.5、加热功能。在中间包中采用感应加热和等离子加热等措施,准确控制钢水浇注温度在正负3-5℃。

9.其中中间包用挡渣墙、挡渣坝、湍流器、冲击板等耐火预制件,作为中间包控流用关键耐材,能有效消除钢水在中间包底部的死角,防止卷渣,相关数据表明,使用挡渣墙、挡渣坝、湍流器等耐火预制件,在其他工艺条件不变的条件下,可使中间包钢水夹杂物降低约30%,铸坯中夹杂减少30-40%。由于现阶段挡渣墙、挡渣坝、湍流器、冲击板多数是采用镁质耐火原料制成,因此这些预制件一般统称为中间包镁质预制件。

10.目前,中间包镁质预制件一般由中档(或高纯)镁砂、硅灰、结合剂、纤维等材料,通过配料-加水混合-振动成型-养生-脱模-二次养生-干燥-成品拣选等工艺制成,由于硅灰遇水形成凝聚结合,形成羟基,经自然养生和干燥脱水形成硅氧烷网状结构,发生硬化。镁砂中的mgo遇水也形成凝聚结合,生成mg(oh)2胶凝结构,而镁砂中的cao遇水也发生水化反应,伴以体积发生膨胀。这三种反应时长不一、硬化时间不一,加上可能造成的较大体积膨胀,往往导致预制件裂纹。

11.因此,如何提供一种减少裂纹的镁质中间包预制件及其制备方法是亟需解决的一个问题。

技术实现要素:

12.有鉴于此,本发明提供了一种减少裂纹的镁质中间包预制件及其制备方法与应用,可以有效满足耐火材料生产企业对提高中间包用镁质耐火预制件收得率的要求,同时可以减少潜在裂纹,因在预制件高温使用时加剧,导致耐火材料剥落、钻钢,甚至是崩塌损坏,从而影响钢厂中间包冶金生产顺行的情况发生。

13.为了实现上述目的,本发明采用如下技术方案:

14.一种减少裂纹的镁质中间包预制件,在所述浇注料中添加复合增韧剂和复合造孔剂;

15.其中,所述复合增韧剂包括无机晶须和陶瓷晶须;

16.所述复合造孔剂包括动物蛋白型发泡剂和动植物蛋白发泡剂。

17.目前中间包用镁质耐火预制件,一般以中档镁砂或高纯镁砂为主材料,以硅灰为助结合剂,还添加一些磷酸盐、纤维等,有的还添加一些增强剂。由于镁砂中的mgo与水反应,硅灰中sio2与水形成凝聚反应,如果镁砂中cao控制的不好,含量偏高的话,cao与水也要发生水化反应,这三种不确定的复合反应,再加上成型环境温度、湿度的波动,极易造成硬化异常,导致预制件成型坯体在养生、干燥时产生裂纹、崩边角等破坏类型,影响收得率,拉升了生产成本;如果一些潜在的裂纹,由于疏忽或是裂纹小不易检查,砌筑到中间包耐火工作衬中,在高温烘烤或使用钢水流过时,小的裂纹不断扩展加大,最终导致镁质预制件局部剥落,或是钢水钻进裂纹使镁质预制件损毁、崩塌,影响中间包的冶金生产;本发明从镁质预制件的配方设计着手,优化方案,对不同品位的镁砂材料,不同的加入量,不同的混合制度,不同的成型环境温度和湿度等因素,开展大量实验的基础上,找到了裂纹产生与扩展的多个原理,结合多数耐火材料生产企业普遍等够达到的生产条件,找寻镁质预制件生产成本与收得率之间的最佳平衡点,实现两者之间的双赢;同时针对裂纹产生与扩展的原理,优化配方方案;

18.本发明一方面通过引入造孔剂,在湿混时产生一定数量、一定直径的稳定气孔,改善预制件组织结构,利用气孔有效阻断气孔的产生及扩展;另一方面通过引入晶须增韧材料,在预制件容易产生裂纹的阶段,获得很高坯体的抗折强度及抗断裂性能,让裂纹的产生变得极为困难;两项措施大大减少了镁质预制件因水化反应、硬化反应、环境温度湿度波动,导致的裂纹产生。

19.优选的,所述复合增韧剂的添加量为总质量的0.1-1%,所述复合造孔剂的添加量为总质量的0.01-0.1%。

20.优选的,所述无机晶须和所述陶瓷晶须的质量比为1:0.2-2。

21.优选的,所述无机晶须为碱式碳酸钙晶须。

22.其中碱式碳酸钙晶须为白色粉末,直径d在500nm左右、长度l约为15μm,长径比l/d大于30;本发明采用的陶瓷晶须,是一种复合材料,由碳、硅、铝、镁等复合陶瓷材料在特定的条件下生长出来的单晶体短纤维,其直径为1-3微米,长度为20-200微米。

23.优选的,所述动物蛋白型发泡剂和所述动植物蛋白发泡剂的质量比为1:0.2-3。

24.其中动物蛋白型发泡材料是一种棕红色粘稠液体,动植物蛋白复合型发泡材料是一种棕浅色液体。

25.优选的,所述浇注料为镁质浇注料。

26.优选的,所述镁质浇注料包括以下百分质量比(总质量计)的组分:中档镁砂88-95%,硅灰3-9%,碳化硅2-5%,钢纤维0.1-1%,聚丙烯纤维0.05-0.2%和六偏磷酸钠0.1-1%。

27.优选的,所述中档镁砂包括:小于等于8mm大于等于3mm的粗颗粒占20-40%、小于3mm大于等于1mm粗颗粒占20-30%、小于1mm大于等于0.088mm的细粉颗粒占20-40%和小于0.088mm细粉颗粒占5-20%;

28.所述中档镁砂的指标为:mgo≥94.00%,sio2≤2.35%,cao≤2.25%,fe2o3≤1.60%,al2o3≤0.95%,loi≤0.30%;颗粒体密≥3.16g/cm3,吸水率1.90%;水分≤0.3%。

29.优选的,所述硅灰为95硅灰,其指标为sio2≥92%,fe2o3≤0.50%,cao mgo≤1.80%,k2o na2o≤1.70%,水分≤0.80%,ph值7.5-8.5,中位径d50≤1.0μm。

30.优选的,所述碳化硅为97碳化硅,粒度为200目,其指标为:sic≥96.7%,fe2o3≤0.7%,游离c≤0.6%,大于0.074mm部分≤18%,0.074-0.0455mm部分30

±

5%,小于0.045mm部分55

±

5%。

31.优选的,所述钢纤维其指标为:材质为低碳钢丝,直径0.5mm,长度30mm。

32.优选的,所述聚丙烯纤维其指标为:熔点160

±

1℃,长度4

±

1mm,直径35

±

5μm,分散均匀度≥96%。

33.优选的,所述六偏磷酸钠其指标为:p2o566.5-68.3%,na2o≥33.00%,hoc(co2h)(ch2co3)≥99.0%,ph值6.30-7.20(6.70)。

34.上述所述一种减少裂纹的镁质中间包预制件的制备方法,包括以下具体步骤:

35.(1)按重量百分比称取原材料:浇注料、复合增韧剂和复合造孔剂,备用;

36.(2)将所述复合造孔剂生成泡沫,备用;将所述浇注料和所述复合增韧剂混合均匀后,加入所述复合造孔剂混合均匀,再依次经过成型、养生和干燥后即得到一种减少裂纹的镁质中间包预制件。

37.优选的,所述步骤(2)的具体步骤为:

38.1)制作泡沫:将两种造孔剂和其重量30-40倍的水,放入搅拌机,控制搅拌叶转数30-60转/分钟,搅拌时间根据泡沫生成量达到最大,且稳定即可,一般12-20min,停机取出,用封闭容器盛装,静置待用;泡沫材料必须在30-60min内使用;

39.2)镁质预制件生产:

40.搅拌混合:

41.将中档镁砂中小于等于8mm大于等于3mm的粗颗粒和小于3mm大于等于1mm粗颗粒投入搅拌机搅拌2-5min;先加粗颗粒、中颗粒原料进入搅拌机中,再加入钢纤维和聚丙烯纤维,这样就可以利用颗粒料将不易分散的纤维材料分开,达到均匀分布的目的,否则如果将细颗粒和细粉一同加入,则达不到分散纤维的目的,纤维容易打团,影响产品性能;

42.再将钢纤维和聚丙烯纤维投入所述搅拌机中,二次搅拌2-5min;

43.然后再将所述中档镁砂中小于1mm大于等于0.088mm的细粉颗粒和小于0.088mm细粉颗粒、硅灰、碳化硅、六偏磷酸钠和复合增韧剂投入所述搅拌机中,三次搅拌3-8min;

44.最后再将制作好的所述泡沫材料以及洁净水投入所述搅拌机中,四次搅拌3-8min;

45.3)成型和养生

46.将预制件成型模具,固定在振动平台上,模具内表面均匀涂刷脱模剂,将搅拌机好的泥料均匀连续浇注到成型模具中,浇注过程全程开启振动台,根据模具中泥料重量,调整振动频率,以达到最佳的振动效果,浇注过程根据镁质预制件重量大小,浇注振动过程控制在3-7min之内完成,最终浇注料上表面不再有新的气孔生成,均匀泛浆即可;

47.将成型好的镁质预制件连同模具在固定场所静置养生,环境温度20-35℃,湿度40-60%,无空气流通;为保证养生效果,最好将浇注料表面用塑料罩密封;视镁质预制件重量大小,16-36h即可脱模;脱模后的镁质预制件半成品坯体,继续需要二次养生,环境和要求同上,时间大于72h;

48.4)干燥:

49.将完成养生的镁质预制件半成品坯体,按装窑规定,装电或燃气干燥窑中,按常规的镁质预制件干燥制度操作执行,即可。

50.如上述所述的预制件或上述所述制备方法得到的预制件在中间包中的应用。

51.与现有技术相比,本发明具有如下有益效果:

52.1)本发明在镁质预制件中引入复合造孔剂,造孔剂在湿混时产生一定数量、一定直径的稳定气孔,改善预制件组织结构,利用气孔有效阻断气孔的产生及扩展,有效减少了裂纹废品的产生,提高了镁质预制件的收得率,既保证了镁质预制件在高温环境下稳定使用,又使生产成本降低5.0-12.8%;

53.2)本发明针对镁质预制件生产过程要求苛刻,水化反应程度波动大,硬化因素众多,从而易产生裂纹废品的实际情况,中小粒度的菱镁尾矿粉直接加转炉大面料中,会恶化流动性的实际情况,在大量试验的基础上,引入适量晶须增韧材料,在预制件容易产生裂纹的阶段,获得很高坯体的抗折强度及抗断裂性能,让裂纹的产生变得极为困难,从而达到减少裂纹的目的。

附图说明

54.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

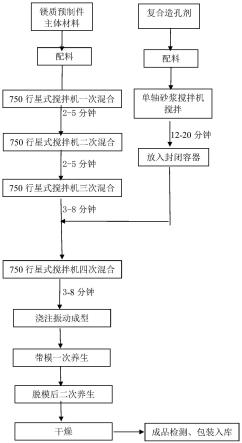

55.图1为本发明实施例1和2的工艺流程图。

具体实施方式

56.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1

58.如图1,一种减少裂纹的中间包镁质挡渣墙预制件的制备方法,具体包括以下步骤:

59.(1)按重量份称取原材料:中档镁砂90.77份,95硅灰4.5份,97碳化硅3.5份,钢纤

维0.6份,聚丙烯纤维0.1份,六偏磷酸钠0.2份,复合增韧剂0.3份,复合造孔剂0.03份;

60.其中,中档镁砂:小于等于8mm大于等于3mm的粗颗粒占35份、小于3mm大于等于1mm粗颗粒占22份、小于1mm大于等于0.088mm的细粉颗粒占22份、小于0.088mm细粉颗粒占11.77份;中档镁砂的指标为:mgo≥94.00%,sio2≤2.35%,cao≤2.25%,fe2o3≤1.60%,al2o3≤0.95%,loi≤0.30%;颗粒体密≥3.16g/cm3,吸水率1.90%;水分≤0.3%,产地辽宁海城;

61.95硅灰,其指标为sio2≥92%,fe2o3≤0.50%,cao mgo≤1.80%,k2o na2o≤1.70%,水分≤0.80%,ph值7.5-8.5,中位径d50≤1.0μm,产地辽宁沈阳;

62.97碳化硅,粒度为200目,其指标为:sic≥96.7%,fe2o3≤0.7%,游离c≤0.6%,大于0.074mm部分≤18%,0.074-0.0455mm部分30

±

5%,小于0.045mm部分55

±

5%,产地为宁夏银川;

63.钢纤维,其指标为:材质为低碳钢丝,直径0.5mm,长度30mm,产地河北唐山;

64.聚丙烯纤维,其指标为:熔点160

±

1℃,长度4

±

1mm,直径35

±

5μm,分散均匀度≥96%,产地为辽宁辽阳;

65.六偏磷酸钠,其指标为:p2o566.5-68.3%,na2o≥33.00%,hoc(co2h)(ch2co3)≥99.0%,ph值6.30-7.20(6.70)产地为四川成都;

66.复合增韧剂,为碱式碳酸钙晶须 陶瓷晶须=1:1,其中碱式碳酸钙晶须为白色粉末,直径d在500nm左右、长度l约为15μm,长径比l/d大于30,产地为河北邢台,陶瓷晶须,是一种复合材料,由碳、硅、铝、镁等复合陶瓷材料在特定的条件下生长出来的单晶体短纤维,其直径为1-3微米,长度为20-200微米,产地为上海;

67.复合造孔剂,为动物蛋白型 动植物蛋白复合型两种发泡材料复合而成,两者比例,动物蛋白型发泡材料:动植物蛋白复合型发泡材料=1:2;动物蛋白型发泡材料是一种棕红色粘稠液体,动植物蛋白复合型发泡材料是一种棕浅色液体,两种产地都是山东;

68.制作泡沫:将两种发泡材料按重量比例称好,再称好其重量30倍的洁净水,温度20-35℃即可,选用小型(100升)单轴砂浆搅拌机,将洁净水与两种发泡材料一同放入搅拌机,控制搅拌叶转数30-60转/分钟,搅拌时间根据泡沫生成量达到最大,且稳定即可,15min,停机取出,用封闭容器盛装,静置待用,容器中的泡沫材料必须在30-60min内使用;

69.(2)镁质挡渣墙预制件生产:

70.1)搅拌混合:

71.将称好的中档镁砂中小于等于8mm大于等于3mm的粗颗粒35份和小于3mm大于等于1mm粗颗粒22份,投入750型行星式搅拌机中,一次搅拌3min;

72.再将钢纤维0.6份和聚丙烯纤维0.1份,投入750型行星式搅拌机中,二次搅拌3min;

73.然后再将中档镁砂中小于1mm大于等于0.088mm的细粉颗粒22份、小于0.088mm细粉颗粒11.77份、95硅灰4.5份、97碳化硅3.5份、六偏磷酸钠0.2份和复合增韧剂0.3份,投入750型行星式搅拌机中,三次搅拌5min;

74.最后再将制作好的、封闭在容器中的泡沫材料,以及洁净水5份,一同投入750型行星式搅拌机中,四次搅拌5min;

75.2)成型和养生

76.预先准备好镁质挡渣墙预制件的成型模具,固定在振动平台上,模具内表面均匀涂刷脱模剂,将搅拌机好的泥料均匀连续浇注到成型模具中,浇注过程全程开启振动台,根据模具中泥料重量,调整振动频率,以达到最佳的振动效果,浇注过程根据镁质挡渣墙预制件重量大小,浇注振动过程控制在3-7min之内完成,最终浇注料上表面不再有新的气孔生成,均匀泛浆即可;

77.将成型好的镁质挡渣墙预制件连同模具在固定场所静置养生,环境温度28-30℃,湿度50-55%,无空气流通,为保证养生效果,将浇注料表面用塑料罩密封,视镁质挡渣墙预制件重量大小,24-28h即可脱模,模具需要清理,重新组装,并检查装模尺寸符合图纸要求,脱模后的镁质挡渣墙预制件半成品坯体,继续需要二次养生,环境和要求同上,时间大于72h;

78.3)干燥:

79.将完成养生的镁质挡渣墙预制件半成品坯体,按装窑规定,装电或燃气干燥窑中,按常规的镁质挡渣墙预制件干燥制度操作执行,将干燥好的镁质挡渣墙预制件,出窑-外观检查-编批取样检测-包装,即可入库待发。

80.应用效果:

81.以某钢厂主要技术参数见下表1,生产品种为if钢、x65-x100管线钢、高牌号无取向硅钢、取向硅钢、耐侯钢、合金钢、低碳钢、高碳钢、压力容器用钢等,转炉210吨,中间包容量60吨,中间包连浇寿命大于16罐,中间包连浇时间30-55分钟/罐;

82.表1钢厂主要技术参数

83.序号项目单位数值备注1转炉正常出钢量t~220 2230t钢水钢包自由空间高度mm350~400盛钢230吨钢水时3转炉最大出钢量t230 4转炉平均冶炼周期min~36 5每炉平均精炼周期min~36 6中间包连铸平均浇钢时间min33 7中间包连铸宽度mm900-2150 8中间包连铸厚度mm230/250 9中间包实际连铸拉速m/min0.8-1.8m/min 10中间包水口快换机构

ꢀꢀ

威苏维供货型号sem2100

84.该钢厂生产原来的镁质挡渣墙预制件,由于生产过程中(不添加本发明的复合造孔剂和复合增韧剂,其余步骤相同),极易出现裂纹废品,收得率为91.8%,裂纹废品率为7.8%,其他废品占0.4%;而且发到钢厂的镁质挡渣墙预制件,在冶炼使用过程中,也经常发生挡渣墙出现裂纹、剥落,甚至是崩塌的现象,对中间包冶金生产造成不良影响;

85.在应用本发明减少裂纹的措施之后,在生产过程中,收得率提升到为96.9%,裂纹废品率为2.6%,其他废品占0.5%,不仅镁质挡渣墙预制件的成本降低了5.2%,在冶炼使用过程中,以前经常的出现裂纹、剥落,甚至是崩塌的现象大大减少,满足了钢厂用户使用需要。

86.实施例2

87.如图1,一种减少裂纹的中间包镁质湍流器预制件的制备方法,具体包括以下步骤:

88.(1)按重量份称取原材料:中档镁砂90.6份,95硅灰5份,97碳化硅3份,钢纤维0.7份,聚丙烯纤维0.1份,六偏磷酸钠0.2份,复合增韧剂0.35份,复合造孔剂0.05份;

89.其中,中档镁砂:小于等于8mm大于等于3mm的粗颗粒占30份、小于3mm大于等于1mm粗颗粒占22份、小于1mm大于等于0.088mm的细粉颗粒占25份、小于0.088mm细粉颗粒占13.6份;中档镁砂的指标为:mgo≥94.00%,sio2≤2.35%,cao≤2.25%,fe2o3≤1.60%,al2o3≤0.95%,loi≤0.30%;颗粒体密≥3.16g/cm3,吸水率1.90%;水分≤0.3%,产地辽宁海城;

90.95硅灰,其指标为sio2≥92%,fe2o3≤0.50%,cao mgo≤1.80%,k2o na2o≤1.70%,水分≤0.80%,ph值7.5-8.5,中位径d50≤1.0μm,产地辽宁沈阳;

91.97碳化硅,粒度为200目,其指标为:sic≥96.7%,fe2o3≤0.7%,游离c≤0.6%,大于0.074mm部分≤18%,0.074-0.0455mm部分30

±

5%,小于0.045mm部分55

±

5%,产地为宁夏银川;

92.钢纤维,其指标为:材质为低碳钢丝,直径0.5mm,长度30mm,产地河北唐山;

93.聚丙烯纤维,其指标为:熔点160

±

1℃,长度4

±

1mm,直径35

±

5μm,分散均匀度≥96%,产地为辽宁辽阳;

94.六偏磷酸钠,其指标为:p2o566.5-68.3%,na2o≥33.00%,hoc(co2h)(ch2co3)≥99.0%,ph值6.30-7.20(6.70)产地为四川成都;

95.复合增韧剂,为碱式碳酸钙晶须 陶瓷晶须=1:1,其中碱式碳酸钙晶须为白色粉末,直径d在500nm左右、长度l约为15μm,长径比l/d大于30,产地为河北邢台;陶瓷晶须,是一种复合材料,由碳、硅、铝、镁等复合陶瓷材料在特定的条件下生长出来的单晶体短纤维,其直径为1-3微米,长度为20-200微米,产地为上海;

96.复合造孔剂,为动物蛋白型 动植物蛋白复合型两种发泡材料复合而成,两者比例,动物蛋白型发泡材料:动植物蛋白复合型发泡材料=1:2;动物蛋白型发泡材料是一种棕红色粘稠液体,动植物蛋白复合型发泡材料是一种棕浅色液体,两种产地都是山东;

97.制作泡沫:将两种发泡材料按重量比例称好,再称好其重量30倍的洁净水,温度20-35℃即可,选用小型(100升)单轴砂浆搅拌机,将洁净水与两种发泡材料一同放入搅拌机,控制搅拌叶转数30-60转/分钟,搅拌时间根据泡沫生成量达到最大,且稳定即可,16min,停机取出,用封闭容器盛装,静置待用,容器中的泡沫材料必须在30-60分钟内使用;

98.(2)镁质湍流器预制件生产:

99.1)搅拌混合:

100.将称好的中档镁砂中小于等于8mm大于等于3mm的粗颗粒30份和小于3mm大于等于1mm粗颗粒22份,投入750型行星式搅拌机中,一次搅拌3min;

101.再将钢纤维0.7份和聚丙烯纤维0.1份,投入750型行星式搅拌机中,二次搅拌3min;

102.然后再将中档镁砂中小于1mm大于等于0.088mm的细粉颗粒25份、小于0.088mm细粉颗粒13.6份、95硅灰5份、97碳化硅3份、六偏磷酸钠0.2份和复合增韧剂0.35份,投入750型行星式搅拌机中,三次搅拌6min;

103.最后再将制作好的、封闭在容器中的泡沫材料,以及洁净水4.5份,一同投入750型

行星式搅拌机中,四次搅拌6min;

104.2)成型和养生

105.预先准备好镁质湍流器预制件的成型模具,固定在振动平台上,模具内表面均匀涂刷脱模剂,将搅拌机好的泥料均匀连续浇注到成型模具中,浇注过程全程开启振动台,根据模具中泥料重量,调整振动频率,以达到最佳的振动效果,浇注过程根据镁质湍流器预制件重量大小,浇注振动过程控制在3-7分钟之内完成,最终浇注料上表面不再有新的气孔生成,均匀泛浆即可;

106.将成型好的镁质湍流器预制件连同模具在固定场所静置养生,环境温度22-25℃,湿度45-50%,无空气流通;为保证养生效果,将浇注料表面用塑料罩密封;视镁质挡渣墙预制件重量大小,28-32h即可脱模,模具需要清理,重新组装,并检查装模尺寸符合图纸要求,脱模后的镁质湍流器预制件半成品坯体,继续需要二次养生,环境和要求同上,时间大于72h;

107.3)干燥:

108.将完成养生的镁质湍流器预制件半成品坯体,按装窑规定,装电或燃气干燥窑中,按常规的镁质湍流器预制件干燥制度操作执行,将干燥好的镁质湍流器预制件,出窑-外观检查-编批取样检测-包装,即可入库待发。

109.应用效果

110.以某钢厂主要技术参数见下表2,生产品种为if钢、x65-x100管线钢、高牌号无取向硅钢、取向硅钢、耐侯钢、合金钢、低碳钢、高碳钢、压力容器用钢等,转炉210吨,中间包容量60吨,中间包连浇寿命大于16罐,中间包连浇时间30-55分钟/罐;

111.表2钢厂主要技术参数

112.序号项目单位数值备注1转炉正常出钢量t~220 2230t钢水钢包自由空间高度mm350~400盛钢230吨钢水时3转炉最大出钢量t230 4转炉平均冶炼周期min~36 5每炉平均精炼周期min~36 6中间包连铸平均浇钢时间min33 7中间包连铸宽度mm900-2150 8中间包连铸厚度mm230/250 9中间包实际连铸拉速m/min0.8-1.8m/min 10中间包水口快换机构

ꢀꢀ

威苏维供货型号sem2100

113.该钢厂生产原来的镁质湍流器预制件,由于生产过程中(不添加本发明的复合造孔剂和复合增韧剂,其余步骤相同),极易出现裂纹废品,收得率为88.6%,裂纹废品率为10.1%,其他废品占1.3%;而且发到钢厂的镁质湍流器预制件,在冶炼使用过程中,也经常发生湍流器出现裂纹、解体的现象,对中间包冶金生产造成不良影响;

114.在应用本发明减少裂纹的措施之后,在生产过程中,收得率提升到为97.0%,裂纹废品率为2.5%,其他废品占0.5%;不仅镁质挡渣墙预制件的成本降低了5.2%,在冶炼使用过程中,以前经常的出现裂纹、解体的现象大大减少,满足了钢厂用户使用需要。

115.实施例3

116.通过改变复合增韧剂的添加量摸索最佳值,其余步骤及参数与实施例1相同,相关比例与效果见表3,

117.表3复合增韧剂的添加量及效果

[0118][0119][0120]

因此,从经济成本角度考虑,复合增韧剂加入量0.1-1%,较为适宜。

[0121]

实施例4

[0122]

通过改变复合造孔剂的添加量摸索最佳值,其余步骤及参数与实施例1相同,相关比例与效果见表4,

[0123]

表4复合造孔剂的添加量及效果

[0124][0125]

因此,综合考虑气孔率与常温耐压强度两个因素,既要保证较高的气孔率,又要保证制品有一定的耐压强度,复合造孔剂加入量0.01-0.1%,较为适宜。

[0126]

实施例5

[0127]

通过改变陶瓷晶须 无机晶须的添加量摸索最佳值,其余步骤及参数与实施例1相同,相关比例与效果见表5,

[0128]

表5陶瓷晶须 无机晶须的添加量及效果

[0129][0130]

因此,综合考虑抗折强度与经济成本两个因素,无机晶须和陶瓷晶须的加入比例,两者为1:(0.2-2),较为适宜。

[0131]

各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不

同之处,各个实施例之间相同相似部分互相参见即可。

[0132]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。