1.本发明涉及粉煤灰资源化利用领域,具体而言,涉及一种粉煤灰酸法制备冶金级氧化铝方法。

背景技术:

2.我国西北大型煤电基地拥有丰富的高铝、富镓煤炭资源,仅内蒙准格尔煤田已探明储量267亿吨,燃烧后产生的每吨粉煤灰中约含氧化铝0.5吨、镓85克,均为国民经济重要资源,其价值远超煤炭本身,如不能有效利用,会造成极大的资源浪费和环境污染。但是,现有技术中存在粉煤灰提取氧化铝常规技术存在能耗高、渣量大、伴生有价元素难以协同提取等问题。粉煤灰中除了含有氧化铝,还含有钾、钠、铁、钙和镁等杂质,在盐酸溶出过程中,这些杂质也会进入料浆中,最终影响氧化铝品质。现有工业化装置采用树脂除铁、除钙,然后采用淋洗结晶氯化铝的方式去除其他杂质。除铁树脂及工艺较成熟,且投资低,但是除钙树脂价格较高,会导致生产成本过高;钾钠等杂质采用盐酸淋洗方式除去时,也会导致部分结晶氯化铝溶解,降低系统产能和产品纯度。

技术实现要素:

3.本发明的主要目的在于提供一种粉煤灰酸法制备冶金级氧化铝方法,以解决现有技术中粉煤灰酸法制备氧化铝时无法兼顾低生产成本和高产品质量的问题。

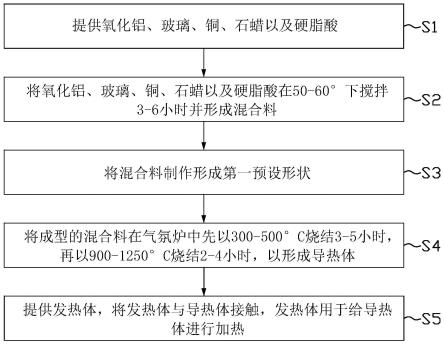

4.为了实现上述目的,根据本发明的一个方面,提供了一种粉煤灰酸法制备冶金级氧化铝方法,包括以下步骤:步骤s1,将粉煤灰与盐酸水溶液混合进行酸浸,得到粗氯化铝溶液;步骤s2,将粗氯化铝溶液通过阳离子交换树脂进行树脂除铁,或者,使用萃取剂对粗氯化铝溶液进行萃取除铁,得到精氯化铝溶液;步骤s3,将精氯化铝溶液加热浓缩,得到浓缩液,将浓缩液进行冷却结晶,得到结晶产物;步骤s4,将结晶产物在200~450℃温度下进行低温焙烧,得到低温焙烧产物;步骤s5,将低温焙烧产物与水混合,在120~210℃温度下进行水热除杂,过滤得到拟薄水铝石滤饼;步骤s6,将拟薄水铝石滤饼在950~1050℃温度下进行高温焙烧,得到冶金级氧化铝。

5.进一步地,步骤s4中,低温焙烧的温度为300~400℃,低温焙烧的时间为2~5h。

6.进一步地,步骤s5中,水热除杂过程的温度为160~180℃,水热除杂过程的时间为1~7h;优选地,水热除杂过程的时间为2~4h。

7.进一步地,步骤s5中,水热除杂过程的固液比为1:(2~10);优选地,水热除杂过程的固液比为1:(3.5~7)。

8.进一步地,步骤s1中,盐酸水溶液的质量分数为20~30%,盐酸水溶液与粉煤灰的质量比为(0.65~0.9):1;优选地,盐酸水溶液的质量分数为20~25%,盐酸水溶液与粉煤灰的质量比为(0.7~0.8):1。

9.进一步地,酸浸过程的温度为100~200℃,时间为1~4h,压力为0.1~2.5mpa;优选地,酸浸过程的温度为120~150℃,时间为2~3h,压力为0.3~1.0mpa。

10.进一步地,当步骤s2进行树脂除铁时,树脂除铁过程的温度为60~80℃,且粗氯化铝溶液通过阳离子交换树脂的速度为每小时2~3倍阳离子交换树脂体积;优选地,树脂除铁完成后,还包括用0.1~0.5mol/l的盐酸水溶液对阳离子交换树脂进行反洗的步骤,且盐酸水溶液的体积为1~5倍阳离子交换树脂体积。

11.进一步地,当步骤s2进行萃取除铁时,萃取剂为复合萃取剂,其包括胺类萃取剂和中性萃取剂;优选地,按重量份数计,复合萃取剂包括15~35份的胺类萃取剂、5~15份的中性萃取剂和40~60份的稀释剂,更优选地,复合萃取剂与粗氯化铝溶液的体积比为(1~5):2,萃取时间为5~15min,萃取温度为20~40℃;进一步优选地,胺类萃取剂为n235和/或aliquat336,中性萃取剂为甲基磷酸二异丁酯、丁基磷酸二丁酯、甲基磷酸二异混合酯、磷酸三丁酯和异辛醇的一种或多种,稀释剂为庚烷和/或磺化煤油。

12.进一步地,步骤s3中,加热浓缩过程的温度为50~100℃,浓缩液中氯化铝的质量浓度为40~60%;优选地,加热浓缩过程的温度为70~90℃。

13.进一步地,步骤s6中,高温焙烧的时间为1~5h,优选为2~4h。

14.应用本发明的技术方案,通过对粉煤灰进行酸浸、除铁、结晶分离、低温焙烧、水热除杂和高温焙烧,即得高纯度冶金级氧化铝。本发明采用低温焙烧和水热除杂耦合技术代替了现有工艺中的树脂除钙系统和结晶氯化铝洗涤系统,将除杂工艺减缩到两步操作完成,操作简便,可以极大降低氧化铝生产成本,同时通过设置特定的焙烧温度和水热温度,制备得到的氧化铝中杂质去除更彻底,产品纯度更高,从而可以兼顾低生产成本和高产品质量。

具体实施方式

15.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

16.正如本发明背景技术中所述,现有技术中存在粉煤灰酸法制备氧化铝时无法兼顾低生产成本和高产品质量的问题。为了解决上述问题,在本发明一种典型的实施方式中,提供了一种粉煤灰酸法制备冶金级氧化铝方法,包括以下步骤:步骤s1,将粉煤灰与盐酸水溶液混合进行酸浸,得到粗氯化铝溶液;步骤s2,将粗氯化铝溶液通过阳离子交换树脂进行树脂除铁,或者,使用萃取剂对粗氯化铝溶液进行萃取除铁,得到精氯化铝溶液;步骤s3,将精氯化铝溶液加热浓缩,得到浓缩液,将浓缩液进行冷却结晶,得到结晶产物;步骤s4,将结晶产物在200~450℃温度下进行低温焙烧,得到低温焙烧产物;步骤s5,将低温焙烧产物与水混合,在120~210℃温度下进行水热除杂,过滤得到拟薄水铝石滤饼;步骤s6,将拟薄水铝石滤饼在950~1050℃温度下进行高温焙烧,得到冶金级氧化铝。

17.本发明先将粉煤灰与盐酸水溶液混合进行酸浸,使得粉煤灰中可溶于酸的成分浸出到溶液中,得到粗氯化铝溶液。随后将粗氯化铝溶液通过阳离子交换树脂进行树脂除铁,或者使用萃取剂对粗氯化铝溶液进行萃取除铁,得到精氯化铝溶液后进行加热浓缩和冷却结晶。结晶产物中主要为结晶氯化铝,还含有一定量的氯化钙、氯化镁、氯化钾、氯化钠等氯化物,其中结晶氯化铝在200℃开始分解成氧化铝,而其他氯化物杂质的理论分解温度高于700℃,因此为保证目标产物的分解效果,常规工艺会选择600~700℃的温度下进行结晶产物的焙烧。

18.但是,发明人在实际制备过程中出乎意料的发现,由于实际工业化大生产过程中,粉煤灰中杂质较多,成分复杂,当焙烧温度超过450℃时,由于晶体中杂质含量太多,在高温下会形成复盐难以去除,后续接入本发明的水热除杂工序时除杂效果会大幅度降低,因此本发明将结晶产物在200~450℃温度下进行低温焙烧,得到低温焙烧产物和酸性烟气;然后将低温焙烧产物与水混合,在120~210℃温度下进行水热除杂,水热反应过程中,低温焙烧产物中无定型氧化铝与水反应生成拟薄水铝石相,而其他氯化物溶于水进入到溶液中,达到除杂目的,过滤得到拟薄水铝石滤饼。

19.最后将拟薄水铝石滤饼在950~1050℃温度下进行高温焙烧,即得高纯度冶金级氧化铝。本发明采用低温焙烧和水热除杂耦合技术代替了现有工艺中的树脂除钙系统和结晶氯化铝洗涤系统,将除杂工艺减缩到两步操作完成,操作更简便,可以极大降低氧化铝生产成本。通过设置特定的焙烧温度和水热温度,制备得到的氧化铝中杂质去除更彻底,产品纯度更高。其中,本发明的粉煤灰可以是内蒙准格尔煤田所产粉煤灰。

20.在一种优选的实施方式中,步骤s4中,低温焙烧的温度为300~400℃,低温焙烧的时间为2~5h,在此条件下,结晶氯化铝可以更充分地分解生成氧化铝的同时,其他杂质离子不会因为温度过高形成难以除去的复盐,更便于后续水热除杂工序的进行,可以进一步提高除杂效果。

21.水热除杂过程的反应温度和反应时间也是本工艺的关键因素之一,水热温度过低,杂质去除不彻底,温度过高时反应溶液会形成胶体状,难以过滤,影响除杂效果。因此为了与本发明的低温焙烧步骤更加合理地衔接,在一种优选的实施方式中,步骤s5中,水热除杂过程的温度为160~180℃,水热除杂过程的时间为1~7h;优选地,水热除杂过程的时间为2~4h,从而使得低温焙烧产物中的杂质离子尽可能进入到水相溶液中,进一步提高一步水热除杂效果,又不至于由于水热温度过高或者时间过长导致溶液体系难以过滤分离。

22.为了进一步增加水热反应的反应速率,同时提高除杂效果,在一种优选的实施方式中,步骤s5中,水热除杂过程的固液比为1:(2~10);优选地,水热除杂过程的固液比为1:(3.5~7),其中,固液比为低温焙烧产物和水的质量比。

23.在一种优选的实施方式中,盐酸水溶液的质量分数为20~30%,盐酸水溶液与粉煤灰的质量比为(0.65~0.9):1,从而在保证粉煤灰中的铝完全浸出的同时,减少盐酸加入过多引起的浪费,进一步降低成本,优选地,盐酸水溶液的质量分数为20~25%,盐酸水溶液与粉煤灰的质量比为(0.7~0.8):1,其中盐酸水溶液可以使用低温焙烧过程回收的酸性烟气制备,进一步降低生产成本。

24.出于进一步提高酸浸效率的目的,在一种优选的实施方式中,酸浸过程的温度为100~200℃,时间为1~4h,压力为0.1~2.5mpa,优选地,酸浸过程的温度为120~150℃,时间为2~3h,压力为0.3~1.0mpa。

25.在使用阳离子交换树脂的除铁步骤中,为使粗氯化铝溶液与树脂更充分地接触,在一种优选的实施方式中,当步骤s2进行树脂除铁时,树脂除铁过程的温度为60~80℃,且粗氯化铝溶液通过阳离子交换树脂的速度为每小时2~3倍阳离子交换树脂体积,从而保证粗氯化铝溶液中大部分的杂质铁被交换至树脂中被除去,降低后续水热除杂负担,提高除杂效果。优选地,树脂除铁完成后,还包括用0.1~0.5mol/l的盐酸水溶液对阳离子交换树脂进行反洗的步骤,且盐酸水溶液的体积为1~5倍阳离子交换树脂体积,反洗可以使树脂

保持一定的疏松度,延长使用寿命,进一步降低成本。

26.在使用萃取剂的除铁步骤中,为进一步提高萃取效果,在一种优选的实施方式中,当步骤s2进行萃取除铁时,萃取剂为复合萃取剂,其包括胺类萃取剂和中性萃取剂。选择以上复合萃取剂,对于复杂阳离子环境下的铁具有更好的选择性萃取除杂功效。优选地,按重量份数计,复合萃取剂包括15~35份的胺类萃取剂、5~15份的中性萃取剂和40~60份的稀释剂。以上复合萃取剂具有更好的复配效果,尤其是针对本发明特殊的粉煤灰酸浸粗氯化铝溶液,除铁效果更佳。更优选地,复合萃取剂与粗氯化铝溶液的体积比为(1~5):2,萃取时间为5~15min,萃取温度为20~40℃;进一步优选地,胺类萃取剂为n235和/或aliquat336,中性萃取剂为甲基磷酸二异丁酯(damp)、丁基磷酸二丁酯(dbbp)、甲基磷酸二异混合酯(p-311)、磷酸三丁酯(tbp)和异辛醇的一种或多种,稀释剂为庚烷和/或磺化煤油,这些萃取剂的选择性更佳。

27.出于进一步提高浓缩过程效率的目的,在一种优选的实施方式中,步骤s3中,加热浓缩过程的温度为50~100℃,浓缩液中氯化铝的质量浓度为40~60wt.%;优选地,加热浓缩过程的温度为70~90℃。

28.现有技术最终多是通过焙烧氢氧化铝得到氧化铝,而本发明的方法中进行高温焙烧的是前序工艺得到的拟薄水铝石,可以使得产品更纯净,在一种优选的实施方式中,步骤s6中,高温焙烧的时间为1~5h,优选为2~4h,使得拟薄水铝石滤饼更充分地转化为氧化铝,产品纯度更高。

29.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

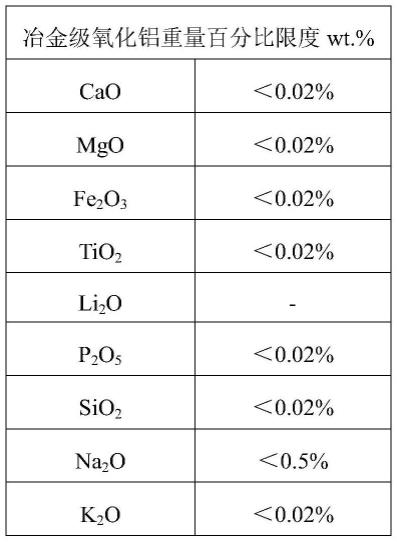

30.冶金级氧化铝杂质限度见表1。

31.表1

[0032][0033]

实施例1

[0034]

a、酸浸:将质量分数25%的盐酸水溶液与粉煤灰按照质量比0.7:1进行酸浸反应,

反应温度150℃、反应时间4h、反应压力0.8mpa,反应完毕过滤得到粗氯化铝溶液。

[0035]

b、深度除铁:将粗氯化铝溶液通过阳离子交换树脂柱在80℃进行除铁,树脂柱采用双柱串联,粗氯化铝溶液通过阳离子交换树脂柱的速度为每小时2倍树脂体积,过柱方式为下进上出,得到精氯化铝溶液;当树脂进口和出口料浆的浓度相近时,采用1倍树脂体积的0.5mol/l的稀盐酸水溶液对树脂进行反洗,回收树脂。

[0036]

c、浓缩结晶:将精氯化铝溶液加热至100℃进行加热浓缩,浓缩液中氯化铝的浓度为50wt.%,将浓缩液冷却结晶得到结晶产物,过滤,滤液返回精氯化铝溶液继续加热浓缩;当滤液中氯化钙浓度达到130g/l时,排出系统。

[0037]

d、低温焙烧:将结晶产物在350℃低温焙烧4h,焙烧后的烟气进行回收溶解后,返回酸浸步骤。

[0038]

e、水热除杂:将低温焙烧产物与水按照体积比1:4混合,在180℃反应4h,反应结束后过滤,得到拟薄水铝石滤饼。

[0039]

f、高温焙烧:将拟薄水铝石滤饼在950℃焙烧3h,得到冶金级氧化铝。

[0040]

实施例2

[0041]

a、酸浸:将质量分数20%的盐酸水溶液与粉煤灰按照质量比0.8:1进行酸浸反应,反应温度160℃、反应时间3h、反应压力0.8mpa,反应完毕过滤得到粗氯化铝溶液。

[0042]

b、深度除铁:将粗氯化铝溶液通过阳离子交换树脂柱在70℃进行除铁,树脂柱采用双柱串联,粗氯化铝溶液通过阳离子交换树脂柱的速度为每小时2倍树脂体积,过柱方式为下进上出,得到精氯化铝溶液;当树脂进口和出口料浆的浓度相近时,采用1倍树脂体积的0.5mol/l的稀盐酸水溶液对树脂进行反洗,回收树脂。

[0043]

c、浓缩结晶:将精氯化铝溶液加热至80℃进行加热浓缩,浓缩液中氯化铝的浓度为50wt.%,将浓缩液冷却结晶得到结晶产物,过滤,滤液返回精氯化铝溶液继续加热浓缩;当滤液中氯化钙浓度达到130g/l时,排出系统。

[0044]

d、低温焙烧:将结晶产物在350℃低温焙烧4h,焙烧后的烟气进行回收。

[0045]

e、水热除杂:将低温焙烧产物与水按照体积比1:10混合,在160℃反应3h,反应结束后过滤,得到拟薄水铝石滤饼。

[0046]

f、高温焙烧:将拟薄水铝石滤饼在1050℃焙烧3h,得到冶金级氧化铝。

[0047]

实施例3至7

[0048]

实施例3至7与实施例1的区别在于,低温焙烧和水热除杂的工艺条件不同,详见表2。

[0049]

表2

[0050] 实施例3实施例4实施例5实施例6实施例7低温焙烧温度℃200300400450600低温焙烧时间h54327水热除杂温度℃120160180210110水热除杂时间h74210.5水热除杂固液比1:21:3.51:71:101:12

[0051]

实施例8

[0052]

a、酸浸:将质量分数20%的盐酸水溶液与粉煤灰按照质量比0.9:1进行酸浸反应,

反应温度100℃、反应时间4h、反应压力0.1mpa,反应完毕过滤得到粗氯化铝溶液。

[0053]

b、深度除铁:树脂除铁,将粗氯化铝溶液通过阳离子交换树脂柱在60℃进行除铁,树脂柱采用双柱串联,粗氯化铝溶液通过阳离子交换树脂柱的速度为每小时2倍树脂体积,过柱方式为下进上出,得到精氯化铝溶液;当树脂进口和出口料浆的浓度相近时,采用1倍树脂体积的0.5mol/l的稀盐酸水溶液对树脂进行反洗,回收树脂。

[0054]

c、浓缩结晶:将精氯化铝溶液加热至50℃进行加热浓缩,浓缩液中氯化铝的浓度为40wt.%,将浓缩液冷却结晶得到结晶产物,过滤,滤液返回精氯化铝溶液继续加热浓缩;当滤液中氯化钙浓度达到130g/l时,排出系统。

[0055]

d、低温焙烧:将结晶产物在350℃低温焙烧4h,焙烧后的烟气进行回收。

[0056]

e、水热除杂:将低温焙烧产物与水按照体积比1:4混合,在170℃反应3h,反应结束后过滤,得到拟薄水铝石滤饼。

[0057]

f、高温焙烧:将拟薄水铝石滤饼在1050℃焙烧1h,得到冶金级氧化铝。

[0058]

实施例9

[0059]

a、酸浸:将质量分数25%的盐酸水溶液与粉煤灰按照质量比0.8:1进行酸浸反应,反应温度120℃、反应时间3h、反应压力0.3mpa,反应完毕过滤得到粗氯化铝溶液。

[0060]

b、深度除铁:树脂除铁,将粗氯化铝溶液通过阳离子交换树脂柱在80℃进行除铁,树脂柱采用双柱串联,粗氯化铝溶液通过阳离子交换树脂柱的速度为每小时3倍树脂体积,过柱方式为下进上出,得到精氯化铝溶液;当树脂进口和出口料浆的浓度相近时,采用5倍树脂体积的0.1mol/l的稀盐酸水溶液对树脂进行反洗,回收树脂。

[0061]

c、浓缩结晶:将精氯化铝溶液加热至70℃进行加热浓缩,浓缩液中氯化铝的浓度为50wt.%,将浓缩液冷却结晶得到结晶产物,过滤,滤液返回精氯化铝溶液继续加热浓缩;当滤液中氯化钙浓度达到130g/l时,排出系统。

[0062]

d、低温焙烧:将结晶产物在350℃低温焙烧3h,焙烧后的烟气进行回收。

[0063]

e、水热除杂:将低温焙烧产物与水按照体积比1:4混合,在170℃反应3h,反应结束后过滤,得到拟薄水铝石滤饼。

[0064]

f、高温焙烧:将拟薄水铝石滤饼在1000℃焙烧2h,得到冶金级氧化铝。

[0065]

实施例10

[0066]

a、酸浸:将质量分数25%的盐酸水溶液与粉煤灰按照质量比0.7:1进行酸浸反应,反应温度150℃、反应时间2h、反应压力1.0mpa,反应完毕过滤得到粗氯化铝溶液。

[0067]

b、深度除铁:萃取除铁,复合萃取剂包括15份n235、5份异辛醇、40份庚烷。料液酸度2~3mol/l,搅拌萃取时间为15min,萃取温度为20℃,复合萃取剂与粗氯化铝溶液的相比为5:2,在这种条件下萃取铁的回收率达到98%。

[0068]

c、浓缩结晶:将精氯化铝溶液加热至90℃进行加热浓缩,浓缩液中氯化铝的浓度为50wt.%,将浓缩液冷却结晶得到结晶产物,过滤,滤液返回精氯化铝溶液继续加热浓缩;当滤液中氯化钙浓度达到130g/l时,排出系统。

[0069]

d、低温焙烧:将结晶产物在350℃低温焙烧3h,焙烧后的烟气进行回收。

[0070]

e、水热除杂:将低温焙烧产物与水按照体积比1:4混合,在170℃反应3h,反应结束后过滤,得到拟薄水铝石滤饼。

[0071]

f、高温焙烧:将拟薄水铝石滤饼在1000℃焙烧4h,得到冶金级氧化铝。

[0072]

实施例11

[0073]

a、酸浸:将质量分数30%的盐酸水溶液与粉煤灰按照质量比0.65:1进行酸浸反应,反应温度200℃、反应时间1h、反应压力2.5mpa,反应完毕过滤得到粗氯化铝溶液。

[0074]

b、深度除铁:萃取除铁,复合萃取剂包括35份aliquat336、15份甲基磷酸二异丁酯、60份磺化煤油。料液酸度2~3mol/l,搅拌萃取时间为5min,萃取温度为40℃,复合萃取剂与粗氯化铝溶液的相比为1:2,在这种条件下萃取铁的回收率达到98%。

[0075]

c、浓缩结晶:将精氯化铝溶液加热至100℃进行加热浓缩,浓缩液中氯化铝的浓度为60wt.%,将浓缩液冷却结晶得到结晶产物,过滤,滤液返回精氯化铝溶液继续加热浓缩;当滤液中氯化钙浓度达到130g/l时,排出系统。

[0076]

d、低温焙烧:将结晶产物在350℃低温焙烧4h,焙烧后的烟气进行回收。

[0077]

e、水热除杂:将低温焙烧产物与水按照体积比1:4混合,在170℃反应3h,反应结束后过滤,得到拟薄水铝石滤饼。

[0078]

f、高温焙烧:将拟薄水铝石滤饼在950℃焙烧5h,得到冶金级氧化铝。

[0079]

对比例1

[0080]

a、酸溶:向煤灰中加入25%盐酸水溶液进行酸溶,粉煤灰与盐酸溶液的质量比为1:2,得到酸溶料浆,反应温度150℃,反应时间2h,反应压力0.5mpa。

[0081]

b、控制过滤:将酸溶料浆通过板框压滤机,板框的压力为300kpa。

[0082]

c、深度除铁:将粗的铝盐溶液通过阳离子交换树脂amberliteir-116(美国陶氏树脂)柱进行除铁,温度为80℃,溶液过柱的速度为3倍树脂体积/h,过柱方式为下进上出,树脂柱采用单柱方式,得到氯化铝精制液。

[0083]

d、浓缩结晶:将步骤c得到的铝盐精制液加热浓缩,浓缩温度为90℃,至溶液中氯化铝浓度为40wt.%。将浓缩液冷却结晶得到氯化铝晶体。;

[0084]

e、低温焙烧:将铝盐晶体低温焙烧得到粗氧化铝,低温焙烧温度为350℃,低温焙烧时间为2h;

[0085]

f、碱溶:将粗氧化铝与氢氧化钠溶液反应,过滤得到纯净的偏铝酸钠溶液,其中,氧化铝与氢氧化钠的质量比为1:0.8,氢氧化钠质量分数为20%;反应温度为100℃,反应时间2h,反应压力为0.5mpa;

[0086]

g、树脂脱钙、镁:将偏铝酸钠溶液通过螯合树脂lsc-500(西安蓝晓科技)柱除钙、镁离子,得偏铝酸钠精制液,过柱温度为80℃,过柱速度为3倍树脂体积/h,过柱方式为下进上出,树脂柱采用单柱方式;

[0087]

h、晶种分解:向偏铝酸钠溶液中加入氢氧化铝晶种,不断搅拌,以析出氢氧化铝晶体;

[0088]

i、水热除钠:氢氧化铝中添加除钠剂进行水热合成处理,水热合成温度为110℃,压力为0.2mpa,除钠剂是碳酸铵:碳酸氢铵=1:0.5,得到氢氧化铝;

[0089]

j、雾化造粉:将氢氧化铝晶体进行喷雾热处理以获得高纯氧化铝,喷雾热处理温度为950℃,压力为2mpa。

[0090]

实施例1至11以及对比例1中产品氧化铝的纯度和主要杂质含量见表3。

[0091]

表3

[0092][0093]

由上可知,对比例1中最后通过氢氧化铝焙烧成氧化铝,杂质会富集,纯度较低;而且步骤繁琐,能耗高、成本高,不利于产业化生产。与对比例相比,本发明各实施例采用低温焙烧和水热除杂耦合技术代替了现有工艺中的树脂除钙系统和结晶氯化铝洗涤系统,将除杂工艺减缩到两步操作完成,工艺更加简便,生产成本低,通过设置特定的焙烧温度和水热温度,制备得到的氧化铝中杂质去除更彻底,产品纯度更高,从而可以兼顾低生产成本和高产品质量。

[0094]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。