1.本技术涉及锂离子电池技术领域,尤其涉及一种正极材料及其制备方法、锂离子电池和涉电设备。

背景技术:

2.近年来,锂离子电池(lib)已被广泛用于现代便携式电子设备,并且由于其比能量高,工作电压高,循环寿命长,无记忆效应以及环境友好等优点在混合动力汽车和纯电动汽车中具有广阔的市场。其中,电池中的正极材料往往是影响电池能量密度的瓶颈所在。对于高镍正极材料(ni≥80%)来说,如lini

0.8

co

0.1

mn

0.1

o2和lini

0.9

co

0.05

al

0.05

o2,具有较高的可逆比容量(>200mah/g)和较佳的循环稳定性,适合作为高比能量动力电池用正极材料。然而,高镍三元材料也具有一定的缺陷,由于充放电过程中电解液与材料表面碱性物质反应产生有害离子侵蚀材料,使材料的结构、形貌和成分发生变化,电化学性能逐渐下降。而当材料接触空气时,易吸收水分和co2,与表层碱性物质反应生成lioh和li2co3,进一步增加了材料的ph值,使活性li的含量不断减少,因此造成容量不可逆衰减。颗粒表面致密的li2co3层阻碍li的扩散,影响电池性能;lioh还会与粘结剂pvdf反应,对电极制备产生不利影响;li2co3在充电状态的高电位下容易分解产生co2气体,造成电池鼓包漏液问题。此外,组装电池后,lioh也会与lipf6反应,消耗电解液中的li离子,产生hf气体,它可以使电池内部的金属零件腐蚀,进而使电池最终漏液。而且hf会破坏sei膜。

3.目前,主要通过表面包覆的方法改善正极材料的表面性质,并减少正极材料与电解液和空气的直接接触,但是这种方法会降低正极材料的比容量,影响其容量优势,而且额外的包覆工序会使成本过高。尤其,在目前的电池正极材料中,主要是通过机械高速混合的方式进行材料的表面包覆以改善正极材料的表面性质,并减少正极材料与电解质和空气的直接接触,降低材料表面活性物质的损失。但是这种方法无法达到预期的效果,包覆层的绝缘性会阻碍正极材料内部电子的传输,同时影响锂离子的迁移速率,导致阻抗升高,电化学反应动力学下降,并且包覆层不是完全覆盖在正极材料的表面,多为岛状分布,使得仍有很多正极材料的表面是直接暴露在电解液中。

4.因此,需要找到一种具有稳定包覆层的正极材料,用以改善正极材料的表面性质,保证正极材料不受电解液侵蚀,同时增加存储的便利性,提高电化学的反应动力学,改善锂离子电池的循环、倍率性能等。

技术实现要素:

5.本技术的目的在于提供一种正极材料及其制备方法、锂离子电池和涉电设备,通过找到一种合适的正极材料包覆方式,用以在正极材料的表面形成稳定、均匀性好的包覆层,从而阻止电解液中有害物质对正极材料的渗透以及储存过程中对水分和二氧化碳气体的吸收,达到保护的作用。

6.为实现以上目的,本技术的技术方案如下:

7.第一方面,本技术提供一种正极材料,包括高镍正极基体材料和包覆在所述高镍正极基体材料表面的包覆层;

8.所述包覆层包括含磺酸基团的导电聚合物。

9.结合第一方面,作为本技术的一些可选实施方式,所述的正极材料满足以下条件中的至少一个:

10.a.所述高镍正极基体材料包括锂镍过渡金属复合氧化物,化学通式为liani

x

co

ym1-x-y

o2,其中0.95≤a<1.50,0.8≤x<0.95,0≤y≤0.2,m包括mn、al、cu、zn、cr、ti、v、mg、zr中的至少一种;

11.b.所述含磺酸基团的导电聚合物包括含磺酸基团的丙烯酸酯聚合物;

12.c.所述含磺酸基团的导电聚合物中包含-[ch

2-ch-cso3h-r]

n-的化学基团,其中n为1-30之间的任意整数,r包括醚基、丙烯酸基、聚氨酯基和环氧基中的任意一个;

[0013]

d.所述包覆层的厚度为5nm-30nm。

[0014]

作为本技术的一些可选实施方式,所述正极材料还满足以下条件中的至少一个:

[0015]

e.所述正极材料的粒径d50为10μm-13μm;

[0016]

f.所述正极材料的比表面积为0.8m2/g-1.6m2/g;

[0017]

g.所述正极材料在xrd测试结果中,i003/i104>1.50;

[0018]

h.所述正极材料的粉末导电率>0.09s/m;

[0019]

i.所述正极材料的总碱量测试结果中,oh-<0.10wt%,co

32-<0.14wt%,游离锂<0.08wt%。

[0020]

第二方面,本技术还提供了一种正极材料的制备方法,包括:

[0021]

在高镍正极基体材料进行水洗的过程中,加入含磺酸基团的水性光固化溶液,然后进行uv光照射,得到在所述高镍正极基体材料表面包覆含磺酸基团的导电聚合物的正极材料。

[0022]

结合第二方面,作为本技术的一些可选实施方式,所述制备方法满足以下条件中的至少一个:

[0023]

a.所述水洗的过程具体包括:将所述高镍正极基体材料和水按照比例进行搅拌,形成水洗浆料,再加入所述含磺酸基团的水性光固化溶液;

[0024]

b.所述含磺酸基团的水性光固化溶液的制备方法包括:

[0025]

将包含光引发剂、含磺酸基团的预聚物和活性稀释剂在内的原料混合,得到所述含磺酸基团的水性光固化溶液。

[0026]

在一些优选的实施方式中,还需要满足以下条件中的至少一个:

[0027]

c.所述高镍正极基体材料和所述水的质量比为1:(0.5-1.5);

[0028]

d.所述水洗浆料的温度为10℃-30℃;

[0029]

e.所述水洗所需的总时间为10min-30min;

[0030]

f.所述进行水洗的最后1min-5min时,再加入所述含磺酸基团的水性光固化溶液。

[0031]

在一些优选的实施方式中,还需要满足以下条件中的至少一个:

[0032]

g.所述光引发剂包括水性光引发剂2959和水性光引发剂1173中的至少一种;

[0033]

h.所述含磺酸基团的预聚物包括含磺酸基官能团的不饱和聚酯、聚醚丙烯酸酯、丙烯酸酯化聚丙烯酸酯、水性聚氨酯丙烯酸酯和水性环氧丙烯酸酯中的至少一种;

[0034]

i.所述活性稀释剂包括二醇类二丙烯酸酯;

[0035]

j.所述活性稀释剂包括乙二醇二丙烯酸酯和丙二醇二丙烯酸酯的至少一种;

[0036]

k.所述光引发剂、所述含磺酸基团的预聚物和所述活性稀释剂的质量比为(5-20):(80-100):(5-20);

[0037]

l.所述光引发剂、所述含磺酸基团的预聚物和所述活性稀释剂的总质量与所述水性光固化溶液中的水的质量之比为1:(5-10);

[0038]

m.所述光引发剂、所述含磺酸基团的预聚物和所述活性稀释剂的总质量与所述高镍正极基体材料的质量之比为(0.1-10):100。

[0039]

作为本技术的一些可选实施方式,所述进行uv光照射还需要满足以下条件中的至少一个:

[0040]

n.所述uv光的照射时间为10s-60s;

[0041]

o.所述uv光的波长为320nm-400nm;

[0042]

p.产生所述uv光的光照设备的功率为100w/cm-200w/cm。

[0043]

第三方面,本技术还提供一种锂离子电池,其原料包括第一方面所述的正极材料或第二方面所述的制备方法制备得到的正极材料。

[0044]

第四方面,本技术还提供一种涉电设备,包括第三方面所述的锂离子电池。

[0045]

与现有技术相比,本技术的有益效果:

[0046]

本技术提供的正极材料的基体材料表面具有含磺酸基团导电聚合物的包覆层,该包覆层可以形成良好的导电网络,提高正极材料的电导率,降低锂离子电池充放电过程中的极化反应,提高电池中电化学反应动力学。

[0047]

本技术提供的正极材料的制备方法中,通过在正极材料的水洗工序中直接加入水性导电聚合物进行液相包覆,这样较机械包覆的包覆层均一性更好,可以形成紧贴二次颗粒表面且完整均一的包覆层,减少正极基体材料颗粒表面与空气和电解质之间的接触,维持充放电过程中颗粒间连接和结构完整性;同时本技术的制备方法中使用了含磺酸基这种导电官能团的预聚物,通过光引发剂在水相包覆时包覆在正极基体材料的表面,有效弥补了现有技术因导电性不足而在电池正极中增加更多导电填料的缺点,使正极材料中有效活性物质的量得到提高,进一步提高了电池的总体能量密度;本技术还在水洗过程中加入水性光固化溶液,通过uv光的照射发生固化包覆,减少了额外的包覆和再烧结工序,增加了正极材料的安全性能。

[0048]

本技术提供的锂离子电池和涉电设备中因为使用了上述的正极材料,所以也具有良好的电化学性能,且锂离子电池在0.1c的倍率下首效>89%,在1c的倍率下进行50周的循环保持率>85%。

附图说明

[0049]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

[0050]

图1为实施例1-6以及对比例1-5的eis测试图;

[0051]

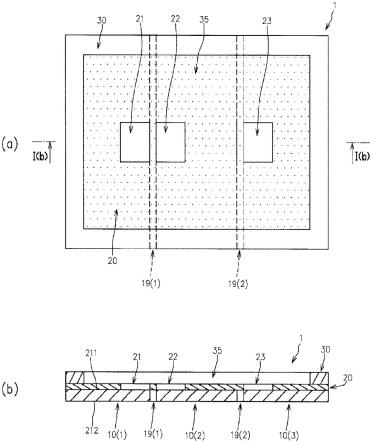

图2为实施例1制备的经过包覆的正极材料的sem电镜图;

cso3h-r]

n-的化学基团,其中n为1-30之间的任意整数,r包括醚基、丙烯酸基、聚氨酯基和环氧基中的任意一个。

[0068]

需要说明的是,大多数的有机聚合物都是绝缘体,因此在将聚合物作为包覆层时,往往需要再添加一些可导电的导电填料,使得聚合物有导电性,而本技术中可选择使用磺酸基团能有效弥补现有包覆层中导电性的不足而增加更多导电填料的缺点,且含磺酸基团的包覆层可以提高包覆均匀性。

[0069]

在本技术的一些可选实施方式中,正极材料的粒径d50为10μm-13μm,例如可以是10μm、10.5μm、11μm、11.5μm、12μm、12.5μm、13μm或者是10μm-13μm之间的任意值。

[0070]

在本技术的一些可选实施方式中,正极材料的比表面积为0.8m2/g-1.6m2/g,例如可以是0.8m2/g、0.9m2/g、1.0m2/g、1.1m2/g、1.2m2/g、1.3m2/g、1.4m2/g、1.5m2/g、1.6m2/g或者是0.8m2/g-1.6m2/g之间的任意值。

[0071]

在本技术的一些可选实施方式中,正极材料在xrd测试结果中,i003/i104>1.50。

[0072]

在本技术的一些可选实施方式中,正极材料的粉末导电率>0.09s/m。

[0073]

在本技术的一些可选实施方式中,在正极材料的总碱量测试结果中,oh-<0.10wt%,co

32-<0.14wt%,游离锂<0.08wt%。

[0074]

在本技术的一些可选实施方式中,包覆层的厚度为5nm-30nm,例如可以是5nm、10nm、15nm、20nm、25nm、30nm或者是5nm-30nm之间的任意值。

[0075]

第二方面,本技术提供了一种正极材料的制备方法,包括:

[0076]

在高镍正极基体材料进行水洗的过程中,加入含磺酸基团的水性光固化溶液,然后进行uv光照射,得到在所述高镍正极基体材料表面包覆含磺酸基团的导电聚合物的正极材料。

[0077]

结合第二方面,作为本技术的一些可选实施方式,进行水洗的过程具体包括:将高镍正极基体材料和水按照比例进行搅拌,形成水洗浆料,再加入含磺酸基团的水性光固化溶液,之后进行uv光照射。

[0078]

作为本技术的一些可选实施方式,含磺酸基团的水性光固化溶液的制备方法包括:将包含光引发剂、含磺酸基团的预聚物和活性稀释剂在内的原料混合,得到含磺酸基团的水性光固化溶液。

[0079]

在一些优选的实施方式中,形成水洗浆料时,高镍正极基体材料和水按照的比例为1:(0.5-1.5),例如可以是1:0.5、1:1、1:1.5或者是1:(0.5-1.5)之间的任意值。

[0080]

在一些优选的实施方式中,水洗浆料的温度为10℃-30℃,例如可以是10℃、15℃、20℃、25℃、30℃或者是10℃-30℃之间的任意值。

[0081]

在一些优选的实施方式中,水洗所需的总时间为10min-30min,例如可以是10min、15min、20min、25min、30min或者是10min-30min之间的任意值。

[0082]

在一些优选的实施方式中,在进行水洗的最后1min-5min时,再向水洗浆料中加入含磺酸基团的水性光固化溶液。

[0083]

可以理解的是,假如水洗总共需要进行15min的时间,那么在水洗至10min时加入水性光固化溶液,或者水洗至11min时再加入、或者水洗至12min时再加入,或者水洗至13min时再加入,或者水洗至14min时再加入水性光固化溶液。

[0084]

在一些优选的实施方式中,含磺酸基团的水性光固化溶液中的光引发剂包括水性

光引发剂2959和水性光引发剂1173中的至少一种。

[0085]

在一些优选的实施方式中,含磺酸基团的预聚物包括含磺酸基官能团的不饱和聚酯、聚醚丙烯酸酯、丙烯酸酯化聚丙烯酸酯、水性聚氨酯丙烯酸酯和水性环氧丙烯酸酯中的至少一种。

[0086]

在一些优选的实施方式中,活性稀释剂包括二醇类二丙烯酸酯。进一步优选地,活性稀释剂包括乙二醇二丙烯酸酯和丙二醇二丙烯酸酯的至少一种。

[0087]

在一些优选的实施方式中,光引发剂、含磺酸基团的预聚物和活性稀释剂的质量比为(5-20):(80-100):(5-20),例如可以是5:80:5、5:90:10、5:100:20、10:80:5、10:100:20、20:90:5、20:100:20或者是(5-20):(80-100):(5-20)之间的任意值。

[0088]

需要说明的是,现有技术中很多光引发剂的用量为预聚物的1%,只起到引发的作用。而在本技术中,光引发剂的用量较大,使得异丙醇官能团的分解效果得到展现,在引发聚合反应的同时还能调控水溶液中的总碱量。

[0089]

相比于使用醇溶液包覆时还需进行分散、再蒸发的步骤,尤其这个醇蒸发过程存在较大的安全因素,本技术中还将这些光引发剂、含磺酸基团的预聚物和活性稀释剂配置成水性溶液,大大降低了安全隐患,而且通过增加光引发剂的用量和uv光照射功率,可加快聚合固化反应的生成,进而保留了磺酸官能团原本的导电性。

[0090]

在一些优选的实施方式中,光引发剂、含磺酸基团的预聚物和活性稀释剂的总质量与水性光固化溶液中的水的质量之比为1:(5-10),例如可以是1:5、1:8、1:10或者是1:(5-10)之间的任意值。

[0091]

在一些优选的实施方式中,光引发剂、含磺酸基团的预聚物和活性稀释剂的总质量与高镍正极基体材料的质量之比为(0.1-10):100,例如可以是0.1:100、1:100、2:100、5:100、8:100、10:100或者是(0.1-10):100之间的任意值。

[0092]

作为本技术的一些可选实施方式,在进行uv光照射时,uv光的照射时间为10s-60s,例如可以是10s、20s、30s、40s、50s、60s或者是10s-60s之间的任意值;uv光的波长为320nm-400nm,更优选为365nm。

[0093]

进一步优选地,产生uv光的光照设备的功率为100w/cm-200w/cm,例如可以是100w/cm、120w/cm、150w/cm、180w/cm、200w/cm或者是100w/cm-200w/cm之间的任意值。

[0094]

需要特别说明的是,产生uv光的光照设备在水洗过程的最后1min-2min时再打开进行光照。

[0095]

现有的包覆工艺与降低正极材料总碱含量的工序大多是两个独立、分开的工序,其中水洗工艺是降低正极材料中总碱量的最为经济有效的方式,因此得到广泛的应用;而对正极材料进行包覆的工序,则大多数是在较高温度下进行烧结得到的,这就大大增加了生产成本。

[0096]

本技术中在水洗的过程中通过uv光的固化包覆,减少了后续进行额外的包覆和再烧结工序,尤其是通过水洗工艺的液相包覆,得到的包覆层均一性较高,可以形成紧贴二次颗粒表面且完整均一的包覆层,减少颗粒表面与空气和电解质之间的接触,维持充放电过程中颗粒间连接和结构完整性。

[0097]

本技术还使用含磺酸基官能团的导电聚合物包覆层增强了高镍正极基体材料的电导率,降低充放电过程中的极化效应,提高电化学反应动力学。

[0098]

本技术的光引发剂中含有异丙醇官能团,在进行uv光的持续照射后,会激发产生异丙醇自由基,进一步能激发产生h

,就能调控水洗浆料中的oh-浓度,降低高镍正极基体材料的总碱含量,进而增强了正极材料后续加工和存储性能,减少组装电池后的产气量,增加了安全性能。含有异丙醇官能团在uv光的激发下产生h

的反应原理如下式所示:

[0099][0100]

第三方面,本技术还提供一种锂离子电池,该电池正极中的原料包括上述第一方面的正极材料和第二方面的制备方法制备得到的正极材料。

[0101]

下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0102]

实施例1

[0103]

本实施例提供一种的正极材料,具体制备方法包括:

[0104]

(1)以质量比为5:100:5分别称取光引发剂1173,磺酸型水性环氧丙烯酸酯和乙二醇二丙烯酸酯,共计110g,然后加入550g纯水中搅拌溶解,得到水性光固化溶液。

[0105]

(2)称取11kg的高镍正极基体材料li

0.990

ni

0.9

co

0.05

al

0.05

o2,然后加入11kg的纯水中,进行水洗10min。其中,水洗温度控制在20℃,在水洗至8min时加入步骤(1)制备的水性光固化溶液,然后打开紫外灯,并将功率调整为100w/cm,紫外灯的开灯时间为60s。

[0106]

(3)在水洗结束之后,进行抽滤干燥,再将得到的固体材料在200℃下真空干燥24h,得到包含有导电聚合物包覆膜的高镍正极材料。

[0107]

实施例2

[0108]

同实施例1,所不同的是:步骤(1)中的光引发剂1173的用量为10g,而磺酸型水性环氧丙烯酸酯和乙二醇二丙烯酸酯的质量不变。

[0109]

实施例3

[0110]

同实施例1,所不同的是:步骤(1)中的光引发剂1173与光引发剂2959进行复配,得到的光引发剂总量依然为5g,其中光引发剂1173的用量为2g。

[0111]

实施例4

[0112]

同实施例1,所不同的是:步骤(1)中的磺酸型水性环氧丙烯酸酯变为磺酸型水性环氧丙烯酸酯和磺酸型丙烯酸酯化聚丙烯酸酯两种物质进行复配,这两种物质的质量比为1:1。

[0113]

实施例5

[0114]

同实施例1,所不同的是:步骤(1)中的活性稀释剂变为乙二醇二丙烯酸酯和丙二醇二丙烯酸酯两种物质进行复配,这两种物质的质量比为1:1。

[0115]

实施例6

[0116]

同实施例1,所不同的是:步骤(2)中紫外灯的功率调整为150w/cm。

[0117]

对比例1

[0118]

本对比例提高一种正极材料,具体制备方法包括:

[0119]

将高镍正极基体材料li

0.990

ni

0.9

co

0.05

al

0.05

o2和纯水混合水洗10min,并将温度控制在20℃,干燥后得到未包覆的高镍正极材料。

[0120]

对比例2

[0121]

同实施例1,所不同的是:步骤(1)中的光引发剂1173的用量为2g,而其他的磺酸型水性环氧丙烯酸酯和乙二醇二丙烯酸酯的质量不变。

[0122]

对比例3

[0123]

同实施例1,所不同的是:步骤(1)中的磺酸型水性环氧丙烯酸酯变为水性环氧丙烯酸酯。

[0124]

对比例4

[0125]

同实施例1,所不同的是:步骤(1)中的磺酸型水性环氧丙烯酸酯变为水性聚氨酯。

[0126]

对比例5

[0127]

同实施例1,所不同的是:步骤(1)中的光引发剂为无异丙醇官能团的光引发剂184(1-羟基环己基苯基甲酮)。

[0128]

对上述实施例1-6以及对比例1-5的正极材料进行不同性能的测试,具体包括:

[0129]

粒径测试:用激光粒度分析仪方便地测定,如英国马尔文仪器有限公司的mastersizer 3000型激光粒度分析仪。

[0130]

粉末电导率测试:采用电阻率测试仪(苏州晶格电子st-2255a),取5g粉末样品,用电子压力机恒压至5000kg

±

2kg,维持15-25s,将样品置于测试仪电极间,样品高度h(cm),两端电压u,电流i,电阻r(kω)粉压片后的面积s=3.14cm2,根据公式δ=h/(s*r)/1000计算得到粉末电子电导率,单位为s/m。

[0131]

比表面积测试:用氮气吸附比表面积分析测试方法测试,并用bet(brunauer emmett teller)法计算得出,其中氮气吸附比表面积分析测试可以是通过美国micromeritics公司的tri starⅱ型比表面与孔隙分析仪进行。

[0132]

sem测试:使用场发射扫描电镜快速获取材料表面形貌照片,如日本日立regulus8100冷场发射扫描电镜冷场发射扫描电子显微镜。

[0133]

tem测试:使用透射电子显微镜快速获取包覆层包覆厚度,如日本电子株式会社的jem-2100f高分辨场发射透射电子显微镜。

[0134]

残碱量测试:采用电位滴定法读取,取5g粉末样品,用纯水洗涤后取滤液滴加盐酸溶液,使用自动电位滴定仪读取电位变化曲线,通过曲线峰位的情况及消耗盐酸标准滴定溶液的量计算样品中残碱量。

[0135]

xrd测试:正极活性材料的晶体结构可以采用x射线粉末衍射仪测定,例如使用德国brucker axs公司的brucker d8a_a25型x射线衍射仪,以cukα射线为辐射源,射线波长扫描2θ角范围为10

°

~90

°

,扫描速率为4

°

/min。

[0136]

此外,将上述实施例和对比例制备得到的正极材料制备成锂离子扣式电池进行相关电化学性能的测试。

[0137]

扣式电池的具体制备方法:将上述经过紫外光固化形成包覆层的正极材料经过真空干燥之后,再与导电剂和粘结剂按质量比93:5:2混合均匀,加入溶剂置于高速分散机中分散20min制成浆料,再均匀涂在铝片上,经烘干、压片后制成正极片。然后再以金属锂片为负极,将正极片、金属锂片组装成2032电池。

[0138]

其中,正极片的制备过程中,导电剂包括导电炭黑、科琴黑、石墨和乙炔黑中的至少一种,优选为导电炭黑;溶剂为去离子水、n-甲基吡咯烷酮和n,n-二甲基甲酰胺中的至少一种,优选为n-甲基吡咯烷酮;粘结剂可选择使用聚偏氟乙烯。

[0139]

扣式电池充放电测试:充放电测试采用蓝电测试系统ct2001a,电压区间为3-4.3v,标称比容量200mah/g,环境温度25℃。

[0140]

电化学交流阻抗谱(eis)测试:eis测试采用上海辰华chi600e电化学工作站,电压区间为3-4.3v频率100khz到30mhz,振幅5mv。

[0141]

表1中列出了上述实施例1-6以及对比例1-5的正极材料制备成锂离子电池后的充放电性能结果。表2中列出了上述实施例1-6以及对比例1-5的正极材料进行残碱量测试后的具体结果。表3中列出了上述实施例1-6以及对比例1-5的正极材料进行粒径、比表面积、粉末电导率和xrd测试后的具体结果。

[0142]

表1

[0143]

[0144][0145]

表2

[0146]

[0147][0148]

表3

[0149]

样品d50(μm)bet(m2/g)电导率(s/m)i003/i104实施例111.081.270.131.78实施例211.691.230.111.74实施例311.221.250.121.78实施例411.571.260.131.77实施例512.361.300.121.75实施例612.421.280.091.73对比例111.271.190.061.76对比例212.651.260.071.72对比例311.991.250.031.76对比例411.921.350.031.76对比例511.691.300.041.77

[0150]

通过表1的充放电数据可以看出:本技术提供的导电聚合物包覆高镍正极材料首效优异,倍率及循环性能均优于对比例,由于表面包覆的导电聚合物有力的减少了电解液和正极材料的直接接触,抑制了不利的副反应发生以及对电解液正极材料的腐蚀。

[0151]

再结合表2中的总碱量数据可以发现:实施例1-5的总碱量得到控制,而通过调整光照功率,实施例6对总碱量的控制效果得到加强和凸显,但也减弱了其固化效果,扣电性能略微下降。对比例2由于光引发剂用量减少,仅可展现出聚合固化的作用,总碱量测试结果与对比例1相当。对比例3和对比例4中分别使用常见无改性的水性环氧丙烯酸酯和水洗聚氨酯预聚物,形成包覆层后仅能加强颗粒强度,使正极材料循环性能相对于对比例1得到提升,但由于所形成的包覆层无导电性,材料阻抗偏大,与实施例1的0.1c首次放电比容量相比有所下降。对比例5所用的光引发剂在在光照下不能进一步光解产生h

,无残碱调控效果,残碱测试结果与对比例1相当。

[0152]

由于包覆层厚度尺寸远小于基材,包覆后颗粒粒径d50及比表面积无明显变化,如表3所示。实施例1-5的粉末电导率》0.10s/m,相比于对比例1-5均有明显提升,表明了本技术技术方案中的磺酸基对正极材料导电率有明显的提升效果,而实施例6增强的光照功率减弱了固化效果,粉末电导率提升较小,但相比于对比例仍具有优势。

[0153]

将表3中i003/104比值数据和图6中实施例1与对比例1的xrd图谱进行结合,其中高度重合的xrd图谱表明本技术的包覆层形成的方式并没有对正极材料的层状结构产生影响;i003/i104比值大于1.5,说明正极材料的锂镍混排程度小。图7的xps能谱位于166.5ev的主峰为磺酸根基团,表明包覆层中含有磺酸根基团。

[0154]

图1为实施例1-6以及对比例1-5的eis测试图,从图中明显看出:本技术提供的导

电聚合物包覆高镍正极材料由于表面包覆的导电聚合物有益地加强了正极材料的导电性,且由于光引发剂调控了总碱量,使实施例的阻抗测试结果优于对比例,其首次充放电效率和倍率性能也得到了进一步的改善。

[0155]

实施例1的正极材料的扫描电镜图如图2所示,明显可以看出,二次颗粒表面具有包覆层,且随颗粒表面均匀覆盖。而对比例1的正极材料的扫描电镜图如图3所示,可以看到水洗后的材料表面无杂质且光滑,但存在间隙,电解液很容易通过间隙腐蚀颗粒内部,使颗粒在充放电过程中副反应逐步加剧,循环性能下降明显。

[0156]

微分容量曲线可直接反应材料充放电过程中结构的细微变化与反应进行程度,图4为实施例1与对比例1的dq/dv曲线,从图中可以看到:实施例1的充放电极化小于对比例1,3.6v-3.8v处的峰型更加尖锐,表明ni

2

与ni

3

的转化反应进行更加彻底,而4.2v附近的峰则弱于对比例1,即不利的h3相变得到抑制,结构稳定性好于对比例1,这是由于导电聚合物包覆层提供了良好的导电性与并加强了结构稳定性。

[0157]

图5是实施例1制备得到的正极材料的透射电镜图,可以得到包覆层厚度约15nm,且正极材料表面存在起伏,但包覆层与正极材料之间无明显间隙产生,表明了聚合物紧贴颗粒表面进行包覆,未发生两相分离。

[0158]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

[0159]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。