机电制动器1.相关申请的交叉引用2.本技术要求于2021年9月8日提交的韩国专利申请第10-2021-0119746号的优先权和权益,其全部公开内容通过引用合并于此。

技术领域:

:3.本公开涉及一种机电制动器。

背景技术:

::4.该部分中描述的内容仅提供本公开的背景信息,并不构成现有技术。5.机电制动器(electro-mechanicalbrake,emb)得到了广泛使用。机电制动器是作为电子驻车制动器(electronicparkingbrake,epb)开发的,但是,制动器的使用领域正在扩展到替代常规液压制动器的主制动器。emb是将由电机驱动的致动器安装在制动钳上使得车辆直接由电机驱动力制动而无需介质(如制动液)的装置。因为emb具有类似于电子驻车制动器(epb)的机构,但又与epb不同,emb主要用于主制动,因此emb要求比epb更高的制动响应和操作耐久性。此外,与液压制动器相比,机电制动器在结构上可以更简单,制动响应速度更快,并且控制更精确,从而改进制动稳定性。6.装备有负载传感器的emb可以准确测量夹持力。然而,如果emb装备有负载传感器,那么安装传感器的组件的设计变得复杂,并且其制造成本增加。此外,由于安装传感器,emb的尺寸可能不可避免地增大。7.为了防止制造成本的增加和emb的尺寸的增大,可以使用电流传感器代替负载传感器来估算夹持力。emb可以被设计成使得电流传感器测量流过产生制动力的电机的电流并且基于测量的电流值估算夹持力。然而,由于电流传感器的测量噪音,通过测量流过电机的电流来估算夹持力的方法,与使用负载传感器的情况相比,存在估算准确度劣化的问题。8.图11a、11b和11c为示出了常规机电制动器的配置的示意图。9.参见图11a、11b和11c,emb包括:轮盘11_c,设置在轮盘11_c两侧的一对制动片11_b,以及被配置为将制动片11_b压向轮盘11_c的活塞11_a。随着活塞11_a向轮盘11_c移动,制动力增加。即使活塞11_a和制动片11_b的相对位置相同,制动力也根据活塞11_a的移动路径而具有不同的值。即,针对活塞11_a的位置的制动力具有滞后特性。因此,如果不考虑活塞11_a的移动路径,则无法准确估算emb的制动力。技术实现要素:10.鉴于上述情况,根据实施例的机电制动器能够通过基于检测到特定电流值的活塞的位置估算夹持力来高准确度地估算夹持力。11.根据实施例的机电制动器能够通过考虑针对活塞的位置的制动力的滞后特性来计算制动力,从而更准确地计算制动力。12.本公开要解决的问题不限于上述问题,并且本领域技术人员从以下描述中将清楚地理解未提及的其它问题。13.根据至少一个实施例,本公开提供了一种机电制动器,包括活塞,所述活塞被配置为通过驱动电机将制动片推向轮盘,所述机电制动器包括:位置检测单元,检测所述活塞的位置;电流检测单元,检测流过所述电机的电流的值;电机控制器,在车辆停止时控制电机使所述活塞向所述轮盘移动一段预设时间;以及接触点计算单元,基于第一位置计算接触点,所述第一位置是当使用所述电流检测单元检测到第一电流值时所述活塞的位置,所述接触点是所述制动片开始与所述轮盘接触时所述活塞的位置。14.根据一个实施例,机电制动器的优点在于,它能够通过基于检测到特定电流值时活塞的位置估算夹持力来高准确度地估算夹持力。15.根据一个实施例,机电制动器的优点在于,它能够通过考虑针对活塞位置的制动力的滞后特性来计算制动力,从而更准确地计算制动力。附图说明16.图1为示出了根据本公开的实施例的机电制动器的配置的示意图。17.图2a、2b和2c为示出了根据本公开的实施例的机电制动器的驱动状态的示意图。18.图3为根据制动片的操作距离测量的电流的曲线图。19.图4为示出了一种估算接触点的位置的方法的曲线图。20.图5为示出了用于检测接触点的电机控制时间的曲线图。21.图6为示出了基于活塞的位置和移动方向的制动力的大小的曲线图。22.图7为示出了确定根据本公开的实施例的机电制动器计算制动力所遵循的函数的过程的曲线图。23.图8a和8b为示出了根据本公开的实施例的过渡区间函数的曲线图。24.图9为示出了根据本公开的实施例的上升区间函数、下降区间函数和过渡区间函数的曲线图。25.图10为示出了制动片磨损时制动力函数根据活塞位置变化的曲线图。26.图11a、11b和11c为示出了常规机电制动器的配置的示意图。具体实施方式27.下面参考附图描述本公开的一些示例性实施例。在以下的描述中,相同的附图标记优选地指示相同的元件,尽管该元件在不同的附图中示出。此外,在一些实施例的以下描述中,为了清楚和简洁的目的,将省略本文并入的已知功能与配置的详细描述。28.此外,编号组件中的字母数字编码,如第一、第二、i)、ii)、a)、b)等,仅仅用于区分一个组件与另一个组件,而不是暗指或暗示组件的物质、顺序或序列。在整个说明书中,当部件“包括”或“包含”一个组件时,它们意在还包括其它组件,不排除其它组件,除非有与之相反的具体描述。29.图1为示出了根据本公开的实施例的机电制动器的配置的示意图。30.参见图1,根据本公开的实施例的机电制动器包括以下中的全部或一些:轮盘150、制动片140、活塞131、电机120、电流检测单元180、位置检测单元170以及控制单元160。31.轮盘150偶联至车辆的车轮。轮盘150与车辆的车轮一起旋转。通过限制轮盘150的旋转,可以制动车辆。制动片140设置在轮盘150的一侧。活塞131被配置为通过驱动所述电机120将制动片140推向轮盘150。当活塞131将制动片140压向轮盘150时,制动片140与轮盘150之间产生摩擦力。由于制动片140与轮盘150之间产生的摩擦力,轮盘150的旋转受到限制。电机120向活塞131提供动力。32.将描述活塞131从电机120接收动力然后被驱动的过程。通过对电机120进行驱动,主动齿轮134随着电机120的旋转轴121一起旋转。主动齿轮134与从动齿轮133啮合。当主动齿轮134旋转时,从动齿轮133也旋转。从动齿轮133偶联至螺杆轴132。螺杆轴132随着从动齿轮133的旋转而旋转。螺杆轴132的外圆周上形成有螺纹。在活塞131的内圆周上形成有与螺杆轴132的螺纹的形状对应的螺纹槽。如果螺杆轴132与从动齿轮133一起旋转,那么活塞131在固定至螺杆轴132或从螺杆轴132松开的同时直线移动。如果活塞131向轮盘150直线移动,那么制动片140被活塞131推向轮盘150。33.位置检测单元170检测活塞131的位置。活塞131的位置表示从活塞131的冲程的最低点到活塞131的距离。此处,冲程最低点是指当制动片140与轮盘150间隔最大时制动片140的位置。34.位置检测单元170可以包括角度传感器。角度传感器测量电机120的旋转轴121的角位移。位置检测单元170可以使用由角度传感器感测的旋转轴121的角位移来计算活塞131的直线移动距离。根据电机120的旋转角度的活塞131的直线移动距离可以根据机电制动器的设计而变化。例如,机电制动器可以设计成使得活塞131的直线移动距离为1mm,同时电机120的旋转轴121以360度旋转。35.图2a、2b和2c为示出了根据本公开的实施例的机电制动器的驱动状态的示意图。36.参见图2a,当制动片140与轮盘150间隔开时,不产生制动力。此处,制动力是用于制动车辆的力。如图2b所示,当活塞131推动制动片140使得制动片140接触轮盘150时,制动片140与轮盘150之间产生摩擦力。制动片140与轮盘150之间产生的摩擦力作为制动力。制动片140开始与轮盘150接触时活塞131的位置被称为接触点。如图2c所示,当活塞131通过接触点并向轮盘150移动时,活塞131按压制动片140的力增加。此处,活塞131按压制动片140的力被称为夹持力。如果夹持力增加,那么制动片140与轮盘150之间产生的摩擦力增加。即,制动力增加。37.根据本公开的实施例的机电制动器可以不使用负载传感器而使用电流传感器和位置传感器来估算夹持力。38.位置检测单元170可以使用角度传感器精确地测量活塞131的位置。然而,由于接触点根据制动片140的磨损状态而变化,因此仅通过活塞131的位置不能识别接触点的位置。如果没有识别出接触点,则难以根据活塞131的位置精确估算夹持力。39.电流检测单元180检测流过电机120的电流的值。控制单元160反馈电流检测单元180检测到的电流值以控制电机120。根据本公开的实施例的机电制动器使用电流控制来识别接触点的位置。40.图3为根据制动片140的操作距离测量的电流的曲线图。41.参见图3,流过电机120的电流的强度与夹持力的大小成比例地增加。由于电流传感器的测量值具有大的误差范围,因此难以精确估算夹持力。参见图3,当电流传感器检测到ix的值的情况被确定为接触点时,由于电流传感器的测量噪音,出现了大的误差范围e。根据本公开的实施例的电流检测单元180包括测量流过电机120的电流的电流传感器,以及从使用电流传感器测量的电流值中消除噪音的低通滤波器(未示出)。当仅使用电流传感器时,由于测量噪音,可能在活塞131的多个位置处测量到第一电流值。接触点计算单元165使用通过采用低通滤波器而减少了噪音的电流值来检测第一位置。42.图4为示出了一种估算接触点的位置的方法的曲线图。43.参见图4,图的横轴表示活塞131的位置,而其纵轴表示流过电机120的电流的值。随着其在图的横轴上向右行进,制动片140和轮盘150之间的间隙g(见图1)减小。44.电机120的电流值在接触点x之前的区间中保持在基本上恒定的值,但是在接触点之后的图4中显示的非线性区间a中,电流值非线性增加。如果操作距离进一步增加超过非线性区间a,则电流值在图4中显示的线性区间b中线性增加。此处,线性区间b是指使用电流检测单元180检测的电流值对于活塞131的位置在预定的误差范围内线性变化的区间。45.当电流检测单元180检测到第一电流值iset时活塞131的位置被定义为第一位置y1。作为预设值的第一电流值iset可以是线性区间b上的电流值。当第一电流值iset是线性区间b上的电流值时,线性区间b中出现的误差范围比非线性区间a中出现的误差范围e更窄,使得能够更准确地计算接触点。46.控制单元160包括处理器(例如,计算机、微处理器、cpu、asic、电路系统(circuitry)、逻辑电路等),以及存储软件指令的相关非瞬时性存储器,所述软件指令,当被处理器执行时,提供滞后数据存储单元161、计算单元162、过去状态数据存储单元163、过渡区间函数数据生成单元164、接触点计算单元165、制动力计算单元166和电机控制器167中的全部或一些功能。此处,存储器和处理器可以被实现为单独的半导体电路。可替代地,存储器和处理器可以被实现为单个集成的半导体电路。处理器可以具体表现为一个或多个处理器。47.接触点计算单元165基于第一位置y1计算接触点x,该第一位置y1是当使用电流检测单元180检测到第一电流值时活塞131的位置。接触点计算单元165计算在远离轮盘150的方向上与第一位置y1间隔开一段预设距离dset的第二位置,作为接触点x。作为实验测量值的预设距离dset的值可以根据机电制动器的规格而变化。控制单元160可以基于确定的接触点x使用位置传感器来确定制动片140和轮盘150的相对位置以及气隙的大小。48.电机控制器167在车辆停止时驱动电机120一段预设时间,从而使得活塞131向轮盘150移动。当车辆停放并且车辆的门打开时,电机控制器167可以驱动电机120一段预设时间,从而使得活塞131向轮盘150移动。如果在车辆停放时打开车门,电机控制器167可以以预设角速度驱动电机120一段预设时间。基于在预设时间内收集的关于活塞131的位置的电流值的数据,接触点计算单元165可以计算接触点x。49.当驾驶员在预设时间过去之前踩下制动踏板时,车辆的门打开后,电机控制器167以预设角速度驱动电机120达预设时间,从而使得活塞131向轮盘150移动。电机控制器167控制电机120在预设时间过去之后立即产生对应于制动信号的制动力。50.图5为示出了用于检测接触点的电机控制时间的曲线图。51.参见图5,如果在车辆停放时打开车门,电机控制器167以预定角速度驱动电机120约2秒,以使得活塞131向轮盘150移动。在本公开中,电机控制器167以预定角速度驱动电机120一段预设时间的操作被称为斜坡驱动(rampdriving)。接触点计算单元165基于通过斜坡驱动获取的活塞131的位置的电流值数据来识别接触点。52.如果驾驶员在斜坡驱动完成之前踩下踏板,那么电机控制器167控制电机120以产生对应于在斜坡驱动完成之后立即使用制动踏板输入的制动信号的制动力。在车辆停放时实施斜坡驱动。因此,即使在斜坡驱动过程中产生了不对应于由驾驶员产生的制动信号的制动力,驾驶员也无法看到产生了不对应于制动信号的制动力。53.电机控制器167控制电机120,使得机电制动器基于由制动力计算单元166计算出的制动力产生需求制动力。54.图6为示出了根据活塞的位置和移动方向的制动力的大小的曲线图。55.参见图6,图的横轴表示活塞131的位置。当活塞131处于冲程的最低点时,活塞131的位置设置为0。图的纵轴表示制动力。制动力不仅仅由活塞131的位置确定。即使活塞131处于相同位置,活塞131向轮盘150移动时的制动力与活塞131远离轮盘150移动时的制动力也是不同的。因此,为了准确地估算制动力,有必要考虑活塞131的位置以及活塞131的移动路径。在本公开中,随着活塞131向轮盘150移动而制动力增加的上升区间的函数被称为上升区间函数fa(参见图6),并且随着活塞131远离轮盘150移动而制动力减少的下降区间的函数被称为下降区间函数fr(参见图6)。56.图7为示出了确定根据本公开的实施例的机电制动器计算制动力所遵循的函数的过程的曲线图。57.参见图7,图7的曲线图的纵轴表示活塞131的位置。当活塞131处于冲程的最低点时,活塞131的位置设置为0。曲线图的横轴表示经过的时间。58.机电制动器的活塞131的移动状态可以分为四种状态。在状态①中,活塞131向轮盘150移动。即,活塞131的位置相对于时间的微分值为正数。在状态③中,活塞131的位置随时间降低。即,活塞131的位置相对于时间的微分值为负数。在状态②和状态④中,活塞131的位置不变。换言之,活塞131的位置相对于时间的微分值为0。根据活塞131刚停止之前的活塞131的移动状态来划分状态②和状态④。如果在活塞131停止之前,活塞131的位置的微分值为正数,那么这可以定义为状态②。如果在活塞131停止之前,活塞131的位置的微分值为负数,那么这可以定义为状态④。当活塞131的移动状态为状态①或状态②时,根据上升区间函数来确定活塞131的位置的制动力。当活塞131的移动状态为状态③或状态④时,根据下降区间函数来确定对于活塞131的位置的制动力。59.滞后数据存储单元161可以是存储介质或存储器,其存储关于上升区间的上升区间函数fa(参见图6)的数据和关于下降区间的下降区间函数fr(参见图6)的数据。60.计算单元162计算活塞131的位置相对于时间的微分值。过去状态数据存储单元163也可以是存储介质或存储器,其存储关于对应于先前的活塞131的位置的先前区间的数据。61.制动力计算单元166可以基于活塞131的位置的微分值和关于先前区间的数据来计算制动力。当活塞131的位置相对于时间的微分值为正数时,制动力计算单元166遵循上升区间函数来计算制动力。当活塞131的位置相对于时间的微分值为负数时,制动力计算单元166遵循下降区间函数来计算制动力。如果活塞131的位置相对于时间的微分值为0并且对应于先前的活塞131位置的区间为上升区间,制动力计算单元166遵循上升区间函数来计算制动力。如果活塞131的位置相对于时间的微分值为0并且对应于先前的活塞131位置的区间为下降区间,制动力计算单元166遵循下降区间函数来计算制动力。因此,可以根据活塞131的移动状态使用合适的函数来计算制动力。通过使用合适的函数计算制动力,可以更准确地计算制动力。62.图8a和8b为示出了根据本公开的实施例的过渡区间函数的曲线图。63.参见图8a和8b,当活塞131的移动方向在制动力的最高点或最低点以外的位置切换时,实际制动力沿遵循过渡区间函数的路径ii连续变化。此处,过渡区间是指随着活塞131的移动方向改变,制动力从上升区间和下降区间中的任何一个区间转换至另一个区间的区间。64.图8a为示出了当活塞向轮盘移动然后沿远离轮盘的方向移动时制动力根据活塞的移动距离而改变的路径的曲线图。65.当活塞向轮盘移动然后沿远离轮盘的方向移动时,依据活塞移动距离的制动力的大小在活塞向轮盘移动时沿路径ⅰ改变,在方向改变后在过渡区间沿路径ⅱ改变,并且在过渡区间后沿路径ⅲ改变。66.图8b为示出了当活塞沿远离轮盘的方向移动然后向轮盘移动时制动力根据活塞的移动距离而改变的路径的曲线图。67.当活塞沿远离轮盘的方向移动然后向轮盘移动时,依据活塞移动距离的制动力的大小在活塞沿远离轮盘的方向移动时沿路径ⅰ改变,在方向改变后在过渡区间沿路径ⅱ改变,并且在过渡区间后沿路径ⅲ改变。68.过渡区间函数的函数值的值大于下降区间函数fr(参见图6)的函数值且小于上升区间函数fa(参见图6)的函数值。如果制动力计算单元166仅通过上升区间函数fa(参见图6)或下降区间函数fr(参见图6)计算制动力,那么在过渡区间中使用制动力计算单元166计算的制动力与实际制动力之间出现差异。因此,根据本公开的实施例的机电制动器包括生成过渡区间函数数据的过渡区间函数数据生成单元164。69.过渡区间函数数据生成单元164生成的过渡区间函数数据可以基于制动片140的磨损量来确定。70.根据本公开的实施例的过渡区间函数数据生成单元164可以包括存储器(未示出),其存储关于过渡区间的过渡区间函数数据。在通过实验得到过渡区间函数数据后,可以将数据转换为查找表(look-uptable,lut)形式并存储于存储器中。存储在存储器中的函数数据被调用并用于计算制动力。另一方面,根据本公开的另一个实施例的过渡区间函数数据生成单元164包括过渡区间函数数据计算单元(未示出),其基于活塞131的位置实时计算过渡区间函数以生成函数。71.制动力计算单元166基于活塞131的位置计算制动力。72.当活塞131向轮盘150移动时,可以通过将活塞131的位置代入上升区间函数fa(参见图6)来计算制动力。然而,当活塞131远离轮盘150移动然后向轮盘150移动时,在过渡区间函数值小于上升区间函数fa(参见图6)的值的活塞131的位置区间中,使用过渡区间函数计算制动力。换言之,当活塞131的移动方向从远离轮盘150的方向改变为朝向轮盘150的方向时,制动力计算单元166遵循过渡区间函数和上升区间函数fa(参见图6)中函数值较小的函数来计算制动力。73.当活塞131以远离轮盘150的方向移动时,可以通过将活塞131的位置代入下降区间函数fr(参见图6)来计算制动力。然而,当活塞131向轮盘150移动然后远离轮盘150移动时,在过渡区间函数值小于下降区间函数fr(参见图6)的值的活塞131的位置区间中,使用下降区间函数fr(参见图6)计算制动力。换言之,当活塞131的移动方向从朝向轮盘150的方向改变为远离轮盘150的方向时,制动力计算单元166遵循过渡区间函数和下降区间函数fr(参见图6)中函数值较大的函数来计算制动力。通过以这样的方式配置机电制动器,即使活塞131的移动方向发生改变,也可以准确地估算制动力。74.图9为示出了根据本公开的实施例的上升区间函数、下降区间函数和过渡区间函数的曲线图。75.参见图9,通过根据活塞131的位置反映制动力的滞后特性,过渡区间函数ft,1和ft,2可以具有正斜率。在活塞131的任意位置,过渡区间函数ft,1和ft,2的微分值可以大于上升区间函数fa(参见图9)的微分值和下降区间函数fr(参见图9)的微分值。76.为了更容易地生成过渡区间函数ft,1和ft,2,过渡区间函数ft,1和ft,2可以是具有正斜率的线性函数。在上升区间与下降区间之间存在的多个过渡区间函数ft,1和ft,2可以是具有相同斜率的线性函数。77.根据本公开的实施例的控制单元160通过测量接触点与活塞131的冲程的最低点之间的距离来确定制动片140的磨损程度。78.图10为示出了制动片磨损时制动力函数根据活塞位置变化的曲线图。79.参见图10,s1为示出了根据活塞131的位置的电流的强度的曲线图。s2为示出了当与s1相比制动片140进一步磨损时根据活塞131的位置的电流的强度的曲线图。在图10中,为了清楚地表示活塞131的位置与根据制动片140的磨损程度的制动力之间的曲线图,没有示出滞后特性。然而,以下描述适用于所有上升区间函数fa(参见图6)、过渡区间函数和下降区间函数fr(参见图6)。80.如果制动片140磨损,则接触点从x移动到x'。即,接触点向轮盘150移动。随着制动片140磨损,制动片140的刚性增加,使得线性区间b中的斜率增加(参见图5)。第一检查点从y1移动到y1'。因此,预设距离,即从第一位置到第二位置的距离,应当从dset到dset'不同地设置。换言之,预设距离应当根据制动片140的磨损程度而不同地设定。81.控制单元160可以测量接触点x的绝对距离,并且确定制动片140的磨损程度随着绝对距离的增加而增加。此处,接触点x的绝对距离是指从冲程的最低点到接触点的操作距离。控制单元160可以根据制动片140的磨损程度找到dset'的值并应用dset'的值。dset根据制动片140的磨损程度的改变可以通过实验获得,转换为查找表(lut)形式,并存储在控制单元160的存储器中。换言之,控制单元160可以计算制动片140的绝对距离以确定制动片140的磨损程度,并将dset的值转换为dset'的值以估算磨损的制动片140的接触点x'。82.随着制动片140磨损,根据活塞131的位置的制动力函数的微分值在活塞131的任何点处增加。根据本公开的实施例的机电制动器基于制动片140的磨损量确定了上升区间函数fa(参见图6)、过渡区间函数和下降区间函数fr(参见图6)。根据本公开的实施例的滞后数据存储单元161存储关于基于制动片140的磨损量确定的多个上升区间函数fa(参见图6)的数据和关于基于制动片140的磨损量确定的多个下降区间函数fr(参见图6)的数据。83.制动片140的磨损量可以通过测量从活塞131的冲程的最低点到当制动片140开始接触轮盘150时活塞131的位置px和px'的距离来确定。84.尽管出于说明性目的描述了本公开的示例性实施例,但是本领域技术人员将理解,在不脱离所要求保护的发明的思想和范围的情况下,可以进行各种修改、增加和替换。因此,为了简洁和清楚,已经描述了本公开的示例性实施例。本实施例的技术思想的范围不受描述的限制。因此,普通技术人员会理解,所要求保护的发明的范围不受上述明确描述的实施例的限制。当前第1页12当前第1页12

技术领域:

:3.本公开涉及一种机电制动器。

背景技术:

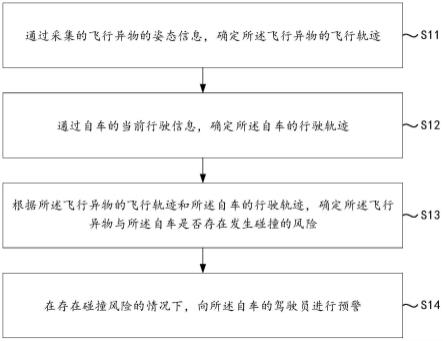

::4.该部分中描述的内容仅提供本公开的背景信息,并不构成现有技术。5.机电制动器(electro-mechanicalbrake,emb)得到了广泛使用。机电制动器是作为电子驻车制动器(electronicparkingbrake,epb)开发的,但是,制动器的使用领域正在扩展到替代常规液压制动器的主制动器。emb是将由电机驱动的致动器安装在制动钳上使得车辆直接由电机驱动力制动而无需介质(如制动液)的装置。因为emb具有类似于电子驻车制动器(epb)的机构,但又与epb不同,emb主要用于主制动,因此emb要求比epb更高的制动响应和操作耐久性。此外,与液压制动器相比,机电制动器在结构上可以更简单,制动响应速度更快,并且控制更精确,从而改进制动稳定性。6.装备有负载传感器的emb可以准确测量夹持力。然而,如果emb装备有负载传感器,那么安装传感器的组件的设计变得复杂,并且其制造成本增加。此外,由于安装传感器,emb的尺寸可能不可避免地增大。7.为了防止制造成本的增加和emb的尺寸的增大,可以使用电流传感器代替负载传感器来估算夹持力。emb可以被设计成使得电流传感器测量流过产生制动力的电机的电流并且基于测量的电流值估算夹持力。然而,由于电流传感器的测量噪音,通过测量流过电机的电流来估算夹持力的方法,与使用负载传感器的情况相比,存在估算准确度劣化的问题。8.图11a、11b和11c为示出了常规机电制动器的配置的示意图。9.参见图11a、11b和11c,emb包括:轮盘11_c,设置在轮盘11_c两侧的一对制动片11_b,以及被配置为将制动片11_b压向轮盘11_c的活塞11_a。随着活塞11_a向轮盘11_c移动,制动力增加。即使活塞11_a和制动片11_b的相对位置相同,制动力也根据活塞11_a的移动路径而具有不同的值。即,针对活塞11_a的位置的制动力具有滞后特性。因此,如果不考虑活塞11_a的移动路径,则无法准确估算emb的制动力。技术实现要素:10.鉴于上述情况,根据实施例的机电制动器能够通过基于检测到特定电流值的活塞的位置估算夹持力来高准确度地估算夹持力。11.根据实施例的机电制动器能够通过考虑针对活塞的位置的制动力的滞后特性来计算制动力,从而更准确地计算制动力。12.本公开要解决的问题不限于上述问题,并且本领域技术人员从以下描述中将清楚地理解未提及的其它问题。13.根据至少一个实施例,本公开提供了一种机电制动器,包括活塞,所述活塞被配置为通过驱动电机将制动片推向轮盘,所述机电制动器包括:位置检测单元,检测所述活塞的位置;电流检测单元,检测流过所述电机的电流的值;电机控制器,在车辆停止时控制电机使所述活塞向所述轮盘移动一段预设时间;以及接触点计算单元,基于第一位置计算接触点,所述第一位置是当使用所述电流检测单元检测到第一电流值时所述活塞的位置,所述接触点是所述制动片开始与所述轮盘接触时所述活塞的位置。14.根据一个实施例,机电制动器的优点在于,它能够通过基于检测到特定电流值时活塞的位置估算夹持力来高准确度地估算夹持力。15.根据一个实施例,机电制动器的优点在于,它能够通过考虑针对活塞位置的制动力的滞后特性来计算制动力,从而更准确地计算制动力。附图说明16.图1为示出了根据本公开的实施例的机电制动器的配置的示意图。17.图2a、2b和2c为示出了根据本公开的实施例的机电制动器的驱动状态的示意图。18.图3为根据制动片的操作距离测量的电流的曲线图。19.图4为示出了一种估算接触点的位置的方法的曲线图。20.图5为示出了用于检测接触点的电机控制时间的曲线图。21.图6为示出了基于活塞的位置和移动方向的制动力的大小的曲线图。22.图7为示出了确定根据本公开的实施例的机电制动器计算制动力所遵循的函数的过程的曲线图。23.图8a和8b为示出了根据本公开的实施例的过渡区间函数的曲线图。24.图9为示出了根据本公开的实施例的上升区间函数、下降区间函数和过渡区间函数的曲线图。25.图10为示出了制动片磨损时制动力函数根据活塞位置变化的曲线图。26.图11a、11b和11c为示出了常规机电制动器的配置的示意图。具体实施方式27.下面参考附图描述本公开的一些示例性实施例。在以下的描述中,相同的附图标记优选地指示相同的元件,尽管该元件在不同的附图中示出。此外,在一些实施例的以下描述中,为了清楚和简洁的目的,将省略本文并入的已知功能与配置的详细描述。28.此外,编号组件中的字母数字编码,如第一、第二、i)、ii)、a)、b)等,仅仅用于区分一个组件与另一个组件,而不是暗指或暗示组件的物质、顺序或序列。在整个说明书中,当部件“包括”或“包含”一个组件时,它们意在还包括其它组件,不排除其它组件,除非有与之相反的具体描述。29.图1为示出了根据本公开的实施例的机电制动器的配置的示意图。30.参见图1,根据本公开的实施例的机电制动器包括以下中的全部或一些:轮盘150、制动片140、活塞131、电机120、电流检测单元180、位置检测单元170以及控制单元160。31.轮盘150偶联至车辆的车轮。轮盘150与车辆的车轮一起旋转。通过限制轮盘150的旋转,可以制动车辆。制动片140设置在轮盘150的一侧。活塞131被配置为通过驱动所述电机120将制动片140推向轮盘150。当活塞131将制动片140压向轮盘150时,制动片140与轮盘150之间产生摩擦力。由于制动片140与轮盘150之间产生的摩擦力,轮盘150的旋转受到限制。电机120向活塞131提供动力。32.将描述活塞131从电机120接收动力然后被驱动的过程。通过对电机120进行驱动,主动齿轮134随着电机120的旋转轴121一起旋转。主动齿轮134与从动齿轮133啮合。当主动齿轮134旋转时,从动齿轮133也旋转。从动齿轮133偶联至螺杆轴132。螺杆轴132随着从动齿轮133的旋转而旋转。螺杆轴132的外圆周上形成有螺纹。在活塞131的内圆周上形成有与螺杆轴132的螺纹的形状对应的螺纹槽。如果螺杆轴132与从动齿轮133一起旋转,那么活塞131在固定至螺杆轴132或从螺杆轴132松开的同时直线移动。如果活塞131向轮盘150直线移动,那么制动片140被活塞131推向轮盘150。33.位置检测单元170检测活塞131的位置。活塞131的位置表示从活塞131的冲程的最低点到活塞131的距离。此处,冲程最低点是指当制动片140与轮盘150间隔最大时制动片140的位置。34.位置检测单元170可以包括角度传感器。角度传感器测量电机120的旋转轴121的角位移。位置检测单元170可以使用由角度传感器感测的旋转轴121的角位移来计算活塞131的直线移动距离。根据电机120的旋转角度的活塞131的直线移动距离可以根据机电制动器的设计而变化。例如,机电制动器可以设计成使得活塞131的直线移动距离为1mm,同时电机120的旋转轴121以360度旋转。35.图2a、2b和2c为示出了根据本公开的实施例的机电制动器的驱动状态的示意图。36.参见图2a,当制动片140与轮盘150间隔开时,不产生制动力。此处,制动力是用于制动车辆的力。如图2b所示,当活塞131推动制动片140使得制动片140接触轮盘150时,制动片140与轮盘150之间产生摩擦力。制动片140与轮盘150之间产生的摩擦力作为制动力。制动片140开始与轮盘150接触时活塞131的位置被称为接触点。如图2c所示,当活塞131通过接触点并向轮盘150移动时,活塞131按压制动片140的力增加。此处,活塞131按压制动片140的力被称为夹持力。如果夹持力增加,那么制动片140与轮盘150之间产生的摩擦力增加。即,制动力增加。37.根据本公开的实施例的机电制动器可以不使用负载传感器而使用电流传感器和位置传感器来估算夹持力。38.位置检测单元170可以使用角度传感器精确地测量活塞131的位置。然而,由于接触点根据制动片140的磨损状态而变化,因此仅通过活塞131的位置不能识别接触点的位置。如果没有识别出接触点,则难以根据活塞131的位置精确估算夹持力。39.电流检测单元180检测流过电机120的电流的值。控制单元160反馈电流检测单元180检测到的电流值以控制电机120。根据本公开的实施例的机电制动器使用电流控制来识别接触点的位置。40.图3为根据制动片140的操作距离测量的电流的曲线图。41.参见图3,流过电机120的电流的强度与夹持力的大小成比例地增加。由于电流传感器的测量值具有大的误差范围,因此难以精确估算夹持力。参见图3,当电流传感器检测到ix的值的情况被确定为接触点时,由于电流传感器的测量噪音,出现了大的误差范围e。根据本公开的实施例的电流检测单元180包括测量流过电机120的电流的电流传感器,以及从使用电流传感器测量的电流值中消除噪音的低通滤波器(未示出)。当仅使用电流传感器时,由于测量噪音,可能在活塞131的多个位置处测量到第一电流值。接触点计算单元165使用通过采用低通滤波器而减少了噪音的电流值来检测第一位置。42.图4为示出了一种估算接触点的位置的方法的曲线图。43.参见图4,图的横轴表示活塞131的位置,而其纵轴表示流过电机120的电流的值。随着其在图的横轴上向右行进,制动片140和轮盘150之间的间隙g(见图1)减小。44.电机120的电流值在接触点x之前的区间中保持在基本上恒定的值,但是在接触点之后的图4中显示的非线性区间a中,电流值非线性增加。如果操作距离进一步增加超过非线性区间a,则电流值在图4中显示的线性区间b中线性增加。此处,线性区间b是指使用电流检测单元180检测的电流值对于活塞131的位置在预定的误差范围内线性变化的区间。45.当电流检测单元180检测到第一电流值iset时活塞131的位置被定义为第一位置y1。作为预设值的第一电流值iset可以是线性区间b上的电流值。当第一电流值iset是线性区间b上的电流值时,线性区间b中出现的误差范围比非线性区间a中出现的误差范围e更窄,使得能够更准确地计算接触点。46.控制单元160包括处理器(例如,计算机、微处理器、cpu、asic、电路系统(circuitry)、逻辑电路等),以及存储软件指令的相关非瞬时性存储器,所述软件指令,当被处理器执行时,提供滞后数据存储单元161、计算单元162、过去状态数据存储单元163、过渡区间函数数据生成单元164、接触点计算单元165、制动力计算单元166和电机控制器167中的全部或一些功能。此处,存储器和处理器可以被实现为单独的半导体电路。可替代地,存储器和处理器可以被实现为单个集成的半导体电路。处理器可以具体表现为一个或多个处理器。47.接触点计算单元165基于第一位置y1计算接触点x,该第一位置y1是当使用电流检测单元180检测到第一电流值时活塞131的位置。接触点计算单元165计算在远离轮盘150的方向上与第一位置y1间隔开一段预设距离dset的第二位置,作为接触点x。作为实验测量值的预设距离dset的值可以根据机电制动器的规格而变化。控制单元160可以基于确定的接触点x使用位置传感器来确定制动片140和轮盘150的相对位置以及气隙的大小。48.电机控制器167在车辆停止时驱动电机120一段预设时间,从而使得活塞131向轮盘150移动。当车辆停放并且车辆的门打开时,电机控制器167可以驱动电机120一段预设时间,从而使得活塞131向轮盘150移动。如果在车辆停放时打开车门,电机控制器167可以以预设角速度驱动电机120一段预设时间。基于在预设时间内收集的关于活塞131的位置的电流值的数据,接触点计算单元165可以计算接触点x。49.当驾驶员在预设时间过去之前踩下制动踏板时,车辆的门打开后,电机控制器167以预设角速度驱动电机120达预设时间,从而使得活塞131向轮盘150移动。电机控制器167控制电机120在预设时间过去之后立即产生对应于制动信号的制动力。50.图5为示出了用于检测接触点的电机控制时间的曲线图。51.参见图5,如果在车辆停放时打开车门,电机控制器167以预定角速度驱动电机120约2秒,以使得活塞131向轮盘150移动。在本公开中,电机控制器167以预定角速度驱动电机120一段预设时间的操作被称为斜坡驱动(rampdriving)。接触点计算单元165基于通过斜坡驱动获取的活塞131的位置的电流值数据来识别接触点。52.如果驾驶员在斜坡驱动完成之前踩下踏板,那么电机控制器167控制电机120以产生对应于在斜坡驱动完成之后立即使用制动踏板输入的制动信号的制动力。在车辆停放时实施斜坡驱动。因此,即使在斜坡驱动过程中产生了不对应于由驾驶员产生的制动信号的制动力,驾驶员也无法看到产生了不对应于制动信号的制动力。53.电机控制器167控制电机120,使得机电制动器基于由制动力计算单元166计算出的制动力产生需求制动力。54.图6为示出了根据活塞的位置和移动方向的制动力的大小的曲线图。55.参见图6,图的横轴表示活塞131的位置。当活塞131处于冲程的最低点时,活塞131的位置设置为0。图的纵轴表示制动力。制动力不仅仅由活塞131的位置确定。即使活塞131处于相同位置,活塞131向轮盘150移动时的制动力与活塞131远离轮盘150移动时的制动力也是不同的。因此,为了准确地估算制动力,有必要考虑活塞131的位置以及活塞131的移动路径。在本公开中,随着活塞131向轮盘150移动而制动力增加的上升区间的函数被称为上升区间函数fa(参见图6),并且随着活塞131远离轮盘150移动而制动力减少的下降区间的函数被称为下降区间函数fr(参见图6)。56.图7为示出了确定根据本公开的实施例的机电制动器计算制动力所遵循的函数的过程的曲线图。57.参见图7,图7的曲线图的纵轴表示活塞131的位置。当活塞131处于冲程的最低点时,活塞131的位置设置为0。曲线图的横轴表示经过的时间。58.机电制动器的活塞131的移动状态可以分为四种状态。在状态①中,活塞131向轮盘150移动。即,活塞131的位置相对于时间的微分值为正数。在状态③中,活塞131的位置随时间降低。即,活塞131的位置相对于时间的微分值为负数。在状态②和状态④中,活塞131的位置不变。换言之,活塞131的位置相对于时间的微分值为0。根据活塞131刚停止之前的活塞131的移动状态来划分状态②和状态④。如果在活塞131停止之前,活塞131的位置的微分值为正数,那么这可以定义为状态②。如果在活塞131停止之前,活塞131的位置的微分值为负数,那么这可以定义为状态④。当活塞131的移动状态为状态①或状态②时,根据上升区间函数来确定活塞131的位置的制动力。当活塞131的移动状态为状态③或状态④时,根据下降区间函数来确定对于活塞131的位置的制动力。59.滞后数据存储单元161可以是存储介质或存储器,其存储关于上升区间的上升区间函数fa(参见图6)的数据和关于下降区间的下降区间函数fr(参见图6)的数据。60.计算单元162计算活塞131的位置相对于时间的微分值。过去状态数据存储单元163也可以是存储介质或存储器,其存储关于对应于先前的活塞131的位置的先前区间的数据。61.制动力计算单元166可以基于活塞131的位置的微分值和关于先前区间的数据来计算制动力。当活塞131的位置相对于时间的微分值为正数时,制动力计算单元166遵循上升区间函数来计算制动力。当活塞131的位置相对于时间的微分值为负数时,制动力计算单元166遵循下降区间函数来计算制动力。如果活塞131的位置相对于时间的微分值为0并且对应于先前的活塞131位置的区间为上升区间,制动力计算单元166遵循上升区间函数来计算制动力。如果活塞131的位置相对于时间的微分值为0并且对应于先前的活塞131位置的区间为下降区间,制动力计算单元166遵循下降区间函数来计算制动力。因此,可以根据活塞131的移动状态使用合适的函数来计算制动力。通过使用合适的函数计算制动力,可以更准确地计算制动力。62.图8a和8b为示出了根据本公开的实施例的过渡区间函数的曲线图。63.参见图8a和8b,当活塞131的移动方向在制动力的最高点或最低点以外的位置切换时,实际制动力沿遵循过渡区间函数的路径ii连续变化。此处,过渡区间是指随着活塞131的移动方向改变,制动力从上升区间和下降区间中的任何一个区间转换至另一个区间的区间。64.图8a为示出了当活塞向轮盘移动然后沿远离轮盘的方向移动时制动力根据活塞的移动距离而改变的路径的曲线图。65.当活塞向轮盘移动然后沿远离轮盘的方向移动时,依据活塞移动距离的制动力的大小在活塞向轮盘移动时沿路径ⅰ改变,在方向改变后在过渡区间沿路径ⅱ改变,并且在过渡区间后沿路径ⅲ改变。66.图8b为示出了当活塞沿远离轮盘的方向移动然后向轮盘移动时制动力根据活塞的移动距离而改变的路径的曲线图。67.当活塞沿远离轮盘的方向移动然后向轮盘移动时,依据活塞移动距离的制动力的大小在活塞沿远离轮盘的方向移动时沿路径ⅰ改变,在方向改变后在过渡区间沿路径ⅱ改变,并且在过渡区间后沿路径ⅲ改变。68.过渡区间函数的函数值的值大于下降区间函数fr(参见图6)的函数值且小于上升区间函数fa(参见图6)的函数值。如果制动力计算单元166仅通过上升区间函数fa(参见图6)或下降区间函数fr(参见图6)计算制动力,那么在过渡区间中使用制动力计算单元166计算的制动力与实际制动力之间出现差异。因此,根据本公开的实施例的机电制动器包括生成过渡区间函数数据的过渡区间函数数据生成单元164。69.过渡区间函数数据生成单元164生成的过渡区间函数数据可以基于制动片140的磨损量来确定。70.根据本公开的实施例的过渡区间函数数据生成单元164可以包括存储器(未示出),其存储关于过渡区间的过渡区间函数数据。在通过实验得到过渡区间函数数据后,可以将数据转换为查找表(look-uptable,lut)形式并存储于存储器中。存储在存储器中的函数数据被调用并用于计算制动力。另一方面,根据本公开的另一个实施例的过渡区间函数数据生成单元164包括过渡区间函数数据计算单元(未示出),其基于活塞131的位置实时计算过渡区间函数以生成函数。71.制动力计算单元166基于活塞131的位置计算制动力。72.当活塞131向轮盘150移动时,可以通过将活塞131的位置代入上升区间函数fa(参见图6)来计算制动力。然而,当活塞131远离轮盘150移动然后向轮盘150移动时,在过渡区间函数值小于上升区间函数fa(参见图6)的值的活塞131的位置区间中,使用过渡区间函数计算制动力。换言之,当活塞131的移动方向从远离轮盘150的方向改变为朝向轮盘150的方向时,制动力计算单元166遵循过渡区间函数和上升区间函数fa(参见图6)中函数值较小的函数来计算制动力。73.当活塞131以远离轮盘150的方向移动时,可以通过将活塞131的位置代入下降区间函数fr(参见图6)来计算制动力。然而,当活塞131向轮盘150移动然后远离轮盘150移动时,在过渡区间函数值小于下降区间函数fr(参见图6)的值的活塞131的位置区间中,使用下降区间函数fr(参见图6)计算制动力。换言之,当活塞131的移动方向从朝向轮盘150的方向改变为远离轮盘150的方向时,制动力计算单元166遵循过渡区间函数和下降区间函数fr(参见图6)中函数值较大的函数来计算制动力。通过以这样的方式配置机电制动器,即使活塞131的移动方向发生改变,也可以准确地估算制动力。74.图9为示出了根据本公开的实施例的上升区间函数、下降区间函数和过渡区间函数的曲线图。75.参见图9,通过根据活塞131的位置反映制动力的滞后特性,过渡区间函数ft,1和ft,2可以具有正斜率。在活塞131的任意位置,过渡区间函数ft,1和ft,2的微分值可以大于上升区间函数fa(参见图9)的微分值和下降区间函数fr(参见图9)的微分值。76.为了更容易地生成过渡区间函数ft,1和ft,2,过渡区间函数ft,1和ft,2可以是具有正斜率的线性函数。在上升区间与下降区间之间存在的多个过渡区间函数ft,1和ft,2可以是具有相同斜率的线性函数。77.根据本公开的实施例的控制单元160通过测量接触点与活塞131的冲程的最低点之间的距离来确定制动片140的磨损程度。78.图10为示出了制动片磨损时制动力函数根据活塞位置变化的曲线图。79.参见图10,s1为示出了根据活塞131的位置的电流的强度的曲线图。s2为示出了当与s1相比制动片140进一步磨损时根据活塞131的位置的电流的强度的曲线图。在图10中,为了清楚地表示活塞131的位置与根据制动片140的磨损程度的制动力之间的曲线图,没有示出滞后特性。然而,以下描述适用于所有上升区间函数fa(参见图6)、过渡区间函数和下降区间函数fr(参见图6)。80.如果制动片140磨损,则接触点从x移动到x'。即,接触点向轮盘150移动。随着制动片140磨损,制动片140的刚性增加,使得线性区间b中的斜率增加(参见图5)。第一检查点从y1移动到y1'。因此,预设距离,即从第一位置到第二位置的距离,应当从dset到dset'不同地设置。换言之,预设距离应当根据制动片140的磨损程度而不同地设定。81.控制单元160可以测量接触点x的绝对距离,并且确定制动片140的磨损程度随着绝对距离的增加而增加。此处,接触点x的绝对距离是指从冲程的最低点到接触点的操作距离。控制单元160可以根据制动片140的磨损程度找到dset'的值并应用dset'的值。dset根据制动片140的磨损程度的改变可以通过实验获得,转换为查找表(lut)形式,并存储在控制单元160的存储器中。换言之,控制单元160可以计算制动片140的绝对距离以确定制动片140的磨损程度,并将dset的值转换为dset'的值以估算磨损的制动片140的接触点x'。82.随着制动片140磨损,根据活塞131的位置的制动力函数的微分值在活塞131的任何点处增加。根据本公开的实施例的机电制动器基于制动片140的磨损量确定了上升区间函数fa(参见图6)、过渡区间函数和下降区间函数fr(参见图6)。根据本公开的实施例的滞后数据存储单元161存储关于基于制动片140的磨损量确定的多个上升区间函数fa(参见图6)的数据和关于基于制动片140的磨损量确定的多个下降区间函数fr(参见图6)的数据。83.制动片140的磨损量可以通过测量从活塞131的冲程的最低点到当制动片140开始接触轮盘150时活塞131的位置px和px'的距离来确定。84.尽管出于说明性目的描述了本公开的示例性实施例,但是本领域技术人员将理解,在不脱离所要求保护的发明的思想和范围的情况下,可以进行各种修改、增加和替换。因此,为了简洁和清楚,已经描述了本公开的示例性实施例。本实施例的技术思想的范围不受描述的限制。因此,普通技术人员会理解,所要求保护的发明的范围不受上述明确描述的实施例的限制。当前第1页12当前第1页12

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。