1.本发明涉及磁性固液分离设备技术领域,尤其是指一种埋刮板输送连续卸料的自动磁性固液分离器。

背景技术:

2.在当今工业生产领域中,在诸如铁磁性催化剂生产和其它铁磁材料生产工业中(铁磁性金属材料的物理冶金、铁磁性金属氧化物颜料、隐身飞机涂料、数据记忆用金属氧化物等),存在各种需要实现高效率固液分离的铁磁性双相工艺流体,在各类工业生产线上,也会排放出大量含有铁磁性微小悬浮固形物的工业污水,必须用高效率的液体过滤器将其中的铁磁性微小悬浮固形物过滤掉,方可提取出合格的固态产品,或者,方可重复循环利用这些工业污水,以便将其达标排放,做到符合国家的环保技术标准。

3.现有技术采用磁性固液分离器通过磁铁吸附实现固液分离,但是,限于现有的各类磁性固液分离器的工作原理和结构特征,其对过滤元件的自我清洁能力各有不同,如果磁性固液分离器不能对其吸附铁磁性微小悬浮固形物的外表面进行即使和彻底的洁净,致使其经过长期使用之后,吸附铁磁性微小悬浮固形物的外表面上很容易积累形成很难被冲洗干净的胶状固体附着层,并不断增厚并硬化,从而造成很大附加磁阻,使得磁性固液分离器都先天带有其实际过滤效率经常持续衰减的不良技术特定,因而需要经常进行停机人工拆检清洗,否则,就会造成过滤效率大大降低,严重时甚至导致磁性过滤器根本无法正常稳定工作。这不仅造成很大的检修人工成本,也经常打乱自动生产线的运行节奏,从而严重降低全厂的整体生产效率。

4.此外,当今工业领域中所采用的磁性固液分类器(磁性过滤器)均采用断续排污(卸料)的工作方式,不仅工作效率很低,而且,控制系统十分复杂和昂贵,是一种费效比很低的工作方式。

技术实现要素:

5.为此,本发明所要解决的技术问题在于克服现有技术中磁性固液分离器因无法及时清洁,导致长期使用后吸附面堆积形成胶状固体附着层,造成磁阻增大的问题,提供一种埋刮板输送连续卸料的自动磁性固液分离器,在卸料的同时,就自动刮净了磁性固液分离的吸附面,实现对吸附面的清洁,因而彻底消除了因长期使用后吸附面堆积形成胶状固体附着层,造成磁阻增大的问题,提高其实际固液分离的工作效率,显著减少排污量,有利于实现绿色环保生产方式,与此同时,我们还实现了连续排污(卸料),从而大大提高了磁性固液分类器(磁性过滤器)的工作效率。

6.为解决上述技术问题,本发明提供了一种埋刮板输送连续卸料的自动磁性固液分离器,包括:

7.液体密封箱体,所述液体密封箱体内设置有液体密封流道,在所述液体密封箱体上开设有进液口、排液口和固体物料卸料口;

8.埋刮板传动装置,设置在所述液体密封箱体中,所述埋刮板传动装置包括驱动源和由所述驱动源带动的输送线,在所述输送线上设置有埋刮板,所述埋刮板抵接在所述液体密封箱体的内壁上,所述驱动源带动所述埋刮板沿液体密封流道的延伸方向移动;

9.脉动激励电磁铁,设置在所述液体密封箱体的外侧,所述脉动激励电磁铁能够将液体密封流道中的磁性物质吸附到所述液体密封箱体的内壁;

10.其中,所述埋刮板传动装置带动埋刮板移动的时序和频率与所述脉动激励电磁铁磁场强弱变化的时序和频率相互同步协调,当所述脉动激励电磁铁处在高磁场强度半周时,所述埋刮板传动装置停止,当所述脉动激励电磁铁处在低磁场强度半周时,所述埋刮板传动装置开启。

11.在本发明的一个实施例中,所述脉动激励电磁铁由甚低频脉动励磁电流所激励,所述甚低频脉动励磁电流持续脉动地激励脉动激励电磁铁,使脉动激励电磁铁始终具有磁场强度不断变化的磁性,所述脉动激励电磁铁磁场强度与甚低频脉动励磁电流的大小成正比,调节甚低频脉动励磁电流的大小,就将改变激励电磁铁的脉动磁场强度的大小。

12.在本发明的一个实施例中,所述甚低频脉动励磁电流包括正弦脉动电流和方波脉动电流。

13.在本发明的一个实施例中,所述甚低频脉动励磁电流的频率为0.1~0.4hz。

14.在本发明的一个实施例中,所述输送线包括主动链轮和张紧链轮,在主动链轮和张紧链轮外套设有两条平行的牵引链,所述埋刮板设置在两条所述牵引链之间。

15.在本发明的一个实施例中,所述输送线还包括设置在两条所述牵引链之间的滚轮,所述滚轮的两端突出于所述牵引链,在所述液体密封箱体上设置有限制滚轮移动的内部导向轨道。

16.在本发明的一个实施例中,还包括:

17.设备支架,支撑所述液体密封箱体;

18.轨道外支架,设置在所述液体密封箱体外部,所述轨道外支架与所述内部导向轨道对应设置,所述轨道外支架与所述设备支架连接。

19.在本发明的一个实施例中,所述主动链轮和张紧链轮均通过中心转轴穿过液体密封箱体,在所述中心转轴相对于所述液体密封箱体的穿出位置设置有密封函。

20.在本发明的一个实施例中,在所述液体密封箱体上还开设有检修门,所述检修门对应开设在主动链轮和张紧链轮设置的位置。

21.在本发明的一个实施例中,所述液体密封箱体包括平直段和向上弯曲段,所述进液口和排液口设置在所述平直段,所述固体物料卸料口设置在所述向上弯曲段。

22.本发明的上述技术方案相比现有技术具有以下优点:

23.本发明所述的埋刮板输送连续卸料的自动磁性固液分离器,设置脉动激励电磁铁能够将液体密封流道中的磁性物质吸附到液体密封箱体的内壁,实现对液体的固液分离,适用于对各类含有铁磁性固体悬浮颗粒的工艺介质或各类工业生产线所排放的含有微小铁磁性悬浮固形物的工业污水进行过滤处理,以便实现高效固液分离,或者,直接循环利用滤清液(过滤后的废水),或者,实现相关工业污水的环保达标排放,从而有利于实现绿色环保生产方式;设置埋刮板传动装置,在埋刮板输送卸料的同时,就能够自动刮净磁性固液分离的吸附面,实现对吸附面的永久自我清洁,因而彻底消除了现有磁性固液分离器存在的

伴随累计过滤时间的增加,吸附面会附着和粘连大量胶体质的附着物,并不断硬化和增厚,从而使得磁阻不断增加、磁性吸附过滤效率不断衰减,以至于经常需要停机人工拆检清理,根本无法长久稳定工作的生性技术缺点;

24.并且,本发明的埋刮板输送连续卸料的自动磁性固液分离器为了使脉动激励电磁铁的吸附动作和埋刮板传动装置的刮除动作协调工作、互不影响,设置埋刮板传动装置带动埋刮板移动的时序和频率与脉动激励电磁铁磁场强弱变化的时序和频率相互同步协调,当脉动激励电磁铁处在高磁场强度半周时,埋刮板传动装置停止,此时,液体密封流道内部流动的固液双相流体介质中所携带的大量磁性固体颗粒就被固液分离,磁性聚合于的液体密封箱体内壁上,当所述脉动激励电磁铁处在低磁场强度半周时,所述埋刮板传动装置开启,以上磁性聚合于液体密封箱体的内壁的大量磁性固体颗粒物,就被埋刮板沿液体密封箱体的延伸方向向前方步进输送;

25.综上所述,采用本发明的埋刮板输送连续卸料的自动磁性固液分离器能够提高其实际固液分离的工作效率,实现了高效的连续卸料先进工作方式,并能够显著减少排污量,极大减小人工维护成本和滤袋更换耗材消耗成本,大幅度减小日常的停机拆检维护保养工作量和停机检修频次,从而提高生产线的生产效率和大幅度减小人工消耗,并提升固液分离器的整体运行可靠性。

附图说明

26.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

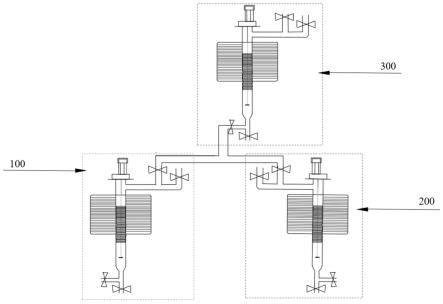

27.图1是本发明的埋刮板输送连续卸料的自动磁性固液分离器的整体结构示意图;

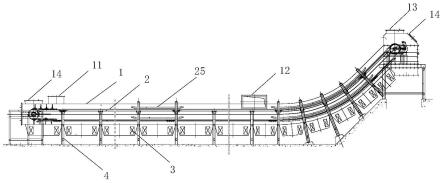

28.图2是本发明的埋刮板输送连续卸料的自动磁性固液分离器的内部剖面结构示意图;

29.图3是本发明的采用正弦脉动电流激励脉动激励电磁铁与驱动源的驱动动作之间节奏关联示意图;

30.图4是本发明的采用方波脉动电流激励脉动激励电磁铁与驱动源的驱动动作之间节奏关联示意图;

31.图5是本发明的液体密封箱体的平直段的结构示意图;

32.图6是本发明的液体密封箱体的向上弯曲段的结构示意图。

33.说明书附图标记说明:1、液体密封箱体;11、进液口;12、排液口;13、固体物料卸料口;14、检修门;2、埋刮板传动装置;21、驱动源;22、输送线;221、主动链轮;222、张紧链轮;223、牵引链;23、埋刮板;24、滚轮;25、内部导向轨道;3、脉动激励电磁铁;4、设备支架;5、轨道外托架。

具体实施方式

34.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

35.参照图1和图2所示,本发明的公开了一种埋刮板输送连续卸料的自动磁性固液分离器,包括:液体密封箱体1、埋刮板传动装置2和脉动激励电磁铁3;其中:所述液体密封箱

体1内设置有液体密封流道,在所述液体密封箱体1上开设有进液口11、排液口12和固体物料卸料口13,在所述液体密封流道中,通入的液体在静压力的作用下,从进液口11中流入,从排液口12中流出,具体地,在所述进液口11中通入含有微小固体悬浮物的工业污水(工业介质),在所述排液口12中排出过滤后的清水,在所述固体物料卸料口13中排出吸附的固体悬浮物;所述埋刮板传动装置2设置在所述液体密封箱体1中,所述埋刮板传动装置2包括驱动源21和由所述驱动源21带动的输送线22,所述输送线22沿液体密封流道的延伸方向贯穿所述液体密封流道设置,在所述输送线22上设置有埋刮板23,所述埋刮板23抵接在所述液体密封箱体1的内壁上,所述驱动源21带动所述埋刮板23沿液体密封流道的延伸方向移动;所述脉动激励电磁铁3设置在所述液体密封箱体1的外侧,通过所述脉动激励电磁铁3先将液体密封流道中的磁性物质吸附到所述液体密封箱体1的内壁,实现对液体的固液分离,适用于对各类含有铁磁性固体悬浮颗粒的工艺介质或各类工业生产线所排放的含有微小铁磁性悬浮固形物的工业污水进行过滤处理,以便实现高效固液分离,或者,直接循环利用滤清液(过滤后的废水),或者,实现相关工业污水的环保达标排放,从而有利于实现绿色环保生产方式,在通过所述埋刮板传动装置2,在埋刮板23输送卸料的同时,就能够自动刮净磁性固液分离的吸附面,实现对吸附面的清洁,因而彻底消除了现有磁性固液分离器存在的伴随累计过滤时间的增加,吸附面会附着和粘连大量胶体质的附着物,并不断硬化和增厚,从而使得磁阻不断增加、磁性吸附过滤效率不断衰减,以至于经常需要停机人工拆检清理,根本无法长久稳定工作的生性技术缺点;

36.具体地,在本实施例中,设置所述埋刮板传动装置2带动埋刮板23移动的时序和频率与所述脉动激励电磁铁3磁场强弱变化的时序和频率相互同步协调,实现埋刮板传动装置2的刮除动作和脉动激励电磁铁3的吸附动作配合,当脉动激励电磁铁3处在高磁场强度半周时,埋刮板传动装置2停止,此时,液体密封流道内部流动的固液双相流体介质中所携带的大量磁性固体颗粒就被固液分离,磁性聚合于的液体密封箱体1内壁上,当所述脉动激励电磁铁3处在低磁场强度半周时,所述埋刮板传动装置2开启,以上磁性聚合于液体密封箱体1的内壁的大量磁性固体颗粒物,就被埋刮板23推动沿液体密封箱体1的延伸方向向前方步进输送。

37.参照图3和图4所示,为了实现对脉动激励电磁铁3的磁场强弱控制,本发明采用甚低频脉动励磁电流激励脉动激励电磁铁3,所述脉动激励电磁铁3磁场强度与甚低频脉动励磁电流的大小成正比,调节甚低频脉动励磁电流的大小,能够改变激励电磁铁磁场强度的大小;

38.在本实施例中,采用了两种激励方式,所述甚低频脉动励磁电流包括正弦脉动电流和方波脉动电流,所述正弦脉动电流可以利用“交-直-交”型变频器的甚低频交流输出,所述方波脉动电流可以采用可控硅功率晶闸管固态开关电路调制两路电流大小不同的直流电流,所述正弦脉动电流和方波脉动电流输出的甚低频脉动励磁电流的频率为0.1~0.4hz。

39.在本实施例中,所述甚低频脉动励磁电流持续激励脉动激励电磁铁3,使脉动激励电磁铁3始终具有磁场强度不断变化的磁性,即便在埋刮板传动装置2驱动埋刮板23沿液体密封流道的底部内侧表面向前方步进输送已经被固液分离了的磁性固体颗粒物时,脉动激励电磁铁3仍然处在低磁场强度的工作半周,却并未彻底丧失其磁性;这就确保了在输送过

程中被吸附的磁性固体颗粒物必定依然处在适度紧实的磁性聚合状态,在埋刮板23的刮动下,沿着液体密封箱体1的内壁始终呈紧实团块状向前步进移动,从而始终不至于被重新分散到液体介质中。

40.具体地,参照图1所示,在本实施例中,设置所述液体密封箱体1包括平直段和向上弯曲段,所述埋刮板传动装置2也具有平直段和向上弯曲段,所述进液口11和排液口12设置在所述平直段,所述固体物料卸料口13设置在所述向上弯曲段,具体地,所述脉动激励电磁铁3设置在所述液体密封箱体1的底部,所述进液口11和排液口12均开口向上设置,设置所述固体物料卸料口13高于所述进液口11和排液口12,将已经实现了固液分离之后的大量滤清液,依靠流体的静压,通过排液口12,自流地排除设备之外,由于受到排液口12所实际设置的位置高度的限制,就自动限定了固液双相工作介质在整个液体密封流道中所能够达到的最高工作液位,绝不可能淹没到向上弯曲段;因此,在所述埋刮板传动装置2带动所述埋刮板23进一步对液体密封箱体1内壁刮动和输送已经被固液分离了的磁性固体颗粒物时,当其到达液体密封箱体1的向上弯曲段时,埋刮板23就会越出液体的最高工作液位表面,仅仅将始终呈现为磁性结团状态的磁性固体颗粒物输送到液体介质的之外,单纯以含水的湿固态铁磁性颗粒物料的磁性聚合团块形态,被继续沿着矩形液体密封箱体1的向上弯曲段内壁继续向上输送,直到被输送到固体物料卸料口13中排出设备之外。

41.在本实施例中,所述输送线22包括主动链轮221和张紧链轮222,参照图5和图6所示,所述主动链轮221设置在液体密封箱体1的向上弯曲段,所述张紧链轮222设置在液体密封箱体1的平直段,在主动链轮221和张紧链轮222外套设有两条平行的牵引链223,所述埋刮板23设置在两条所述牵引链223之间,这些所述埋刮板23不仅用来输送液体密封箱体1内壁上不断分离出来的铁磁性固体物料,也将两条牵引链223连接为一个同步运动的整体,从而,进一步增加运行的平稳性和加强结构强度。

42.具体地,所述驱动源21带动所述主动链轮221转动,所述驱动源21包括齿轮减速机和电磁离合电机,在其他实施例中,驱动源21也可以选择步进电机、伺服电机或者允许频繁带载启动的起重电机。

43.具体地,所述主动链轮221和张紧链轮222均通过中心转轴穿过液体密封箱体1,在所述中心转轴相对于所述液体密封箱体1的穿出位置设置有密封函,在本实施例中,所述张紧链轮222设置在平直段,所述张紧链轮222处于液体介质中,因此设置张紧链轮222的中心转轴通过“差压转动填料密封函”穿过液体密封箱体1的两侧壁板,所述主动链轮221设置在向上弯曲段,在所述主动链轮221附近排料,因此设置主动链轮221的中心转轴通过“毛毡防尘密封函”穿过液体密封箱体1的两侧壁板。

44.具体地,在所述液体密封箱体1上还开设有检修门14,所述检修门14对应开设在主动链轮221和张紧链轮222设置的位置。

45.具体地,所述输送线22还包括设置在两条所述牵引链223之间的滚轮,沿所述牵引链223的延伸方向,每间距一定距离就设置有一滚轮24,所述滚轮24的两端突出于所述牵引链223,在所述液体密封箱体1上设置有限制滚轮24移动的滚轮24内部导向轨道25,根据所述液体密封箱体1的设置情况,所述内部导向轨道25也包括平直段和向上弯曲段,当输送线22的整体输送长度较长时,为了确保装置的平稳可靠运行,在输送线22较长的平直段的液体密封箱体1内部,每隔10米至15米就设置一组内部导向轨道25,在该内部导向轨道25处,

不仅限定了传输链上的滚轮24向下的自由度,也限定了其向上的自由度,仅仅保留沿着输送链前进方向的唯一的一个自由度;在输送线22向上的弧形弯曲段内部,也设有类似的弧形的内部导向轨道25,以便确保输送链在弧形弯曲段的平稳可靠运行。

46.液体密封箱体1滚轮24,通过滚轮24内部导向轨道25限制滚轮24的移动方向,从而限制牵引链223的传输方向,确保牵引链223能够运行平稳和顺利向上转弯。

47.在本实施例中,整个分离器通过间隔设置的多组设备支架4和安装于液体密封箱体1外壁的轨道外托架5支撑在混凝土设备基础上;

48.具体地,所述轨道外托架5与设备支架4连接,并且所述轨道外托架5与焊接在液体密封箱体1内部的两侧壁上的滚轮24内部导向轨道25相互对齐,设置轨道外托架5即实现了设备支架4与液体密封箱体1的转接,同时也能够对滚轮24内部导向轨道25起到结构加强作用。

49.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。