一种生物基聚酰胺复合板材及其制备方法和应用

1.本技术要求申请日为2021/9/6,名称为一种生物基聚酰胺复合板材及其制备方法和应用的中国专利申请2021110369262和申请日为2021/9/6,名称为一种生物基聚酰胺复合板材的中国专利申请2021221405126的优先权。本技术引用上述中国专利申请的全文。

技术领域

2.本发明涉及一种生物基聚酰胺复合板材及其制备方法和应用。

背景技术:

3.复合材料在很多领域发挥了重要作用,也替代了很多传统的材料。复合材料成型工艺方法主要有缠绕成型、铺放成型、模压成型、热压罐成型以及树脂传递模塑成型等。复合材料成型工艺通常包括两个阶段,首先是使原材料在一定温度和压力下产生变形或流动,获取所需的形状,然后设法保持其形状。根据原材料的不同可选择不同的成型方法。而模压成型方法相对来说比较简单高效。复合材料模压成型工艺主要有:成型模具设计、铺层设计、复合材料构件成型、模压成型工艺特性、影响模压制品质量的因素等。复合材料经过模压成型制备获得的板材应用于各个领域。

4.生物基聚酰胺树脂是一种半结晶性热塑性聚合物,合成单体中部分或全部来源于生物质,具有原料来源可持续,制备过程绿色环保,产品可重复利用、可回收利用的特点,在较高的温度下也可以保持较高的刚性和强度,是优异的纤维增强热塑性复合材料树脂。

5.注塑成型法由于二次加热和螺杆对玻纤的剪切作用,容易破坏玻纤结构,从而对复合材料最终的性能产生影响。pvc木塑复合板受树脂基体限制使用温度较低,模量小,强度差,吸水率高。热固性复合材料受成型工艺影响加工成本高,耐热性能差。因此,为了使聚酰胺类复合材料能够适应更多复杂的使用场合,拓宽使用温度、降低吸水影响以及增加轻量化,很有必要设计开发一种强度高、热变形温度高、吸水率低的复合板材及其制备工艺。

技术实现要素:

6.为了提高现有聚酰胺复合板材的性能、拓宽使用场景,本发明提供了一种生物基聚酰胺复合板材及其制备方法和应用。本发明的生物基聚酰胺复合板材将生物基聚酰胺丝和玻璃纤维的混编布、纤维布与生物基聚酰胺单向预浸带进行模压成型,保证了板材加工速率和高效成型,提高了复合板材的力学性能和热变形温度,降低了复合板材的吸水率,而且整体质量轻,更满足轻量化板材需求。

7.本发明所述相对粘度通过乌氏粘度计浓硫酸法(96%)测定。生物基含量通过碳14测定,例如通过生物基含量检测标准方法astm d6866检测获得。

8.为了实现上述目的,本发明采用以下技术方案:

9.技术方案之一:一种生物基聚酰胺复合板材,其包括第一表层、中间层和第二表层;所述第一表层、中间层和第二表层依次叠设;所述第一表层和第二表层为长碳链聚酰胺树脂单向预浸带,所述中间层为生物基聚酰胺56丝玻纤混纺布和纤维布的复合材料层。

10.长碳链聚酰胺树脂单向预浸带:

11.本发明中,所述长碳链聚酰胺树脂单向预浸带可为本领域已知的材料。

12.在一些具体的实施方案中,所述长碳链聚酰胺树脂单向预浸带为连续长纤维增强长碳链聚酰胺树脂单向预浸带,其包括连续长纤维和生物基长碳链聚酰胺5x树脂;所述连续长纤维的质量百分比为40-80%,更佳地为60-70%,例如32.8%,所述质量百分比是指所述连续长纤维的质量占所述预浸带的质量。

13.在一些具体的实施方案中,所述生物基长碳链聚酰胺5x树脂选自pa510、pa511、pa512、pa513、pa514、pa515、pa516、pa517和pa518中的一种或多种。其中,所述生物基长碳链聚酰胺树脂相对粘度1.8-2.7,优选为2.1-2.8;端氨基含量42-60mmol/kg;熔点170℃-320℃,优选180-230℃;生物基含量在28%-100%。

14.在一些具体的实施方案中,所述生物基长碳链聚酰胺5x树脂是pa510,粘度为2.51、端氨基含量为54mmol/kg、熔点为217℃。

15.在一些具体的实施方案中,所述生物基长碳链聚酰胺5x树脂是pa512,粘度为2.32、端氨基含量为56mmol/kg、熔点为210℃。

16.在一些具体的实施方案中,所述连续长纤维可为本领域常规市售可得的连续长纤维,种类可为本领域常规,例如碳纤维、玻璃纤维、玄武岩纤维或芳纶纤维。

17.在一些具体的实施方案中,所述连续长纤维为连续长玻纤,单丝直径可为8-20μm,较佳地为8-15μm或15-20μm,更佳地为8-10μm。所述连续长玻纤的线密度为500-3600tex,较佳地为1200tex、2400tex。所述连续长玻纤例如为购自欧文斯科宁(oc)的规格为1200tex的连续长玻纤、购自巨石的规格为2400tex的连续长玻纤。

18.在一些具体的实施方案中,所述连续长纤维为连续长碳纤。所述连续长碳纤较佳地为聚丙烯腈基碳纤维。所述连续长碳纤的单丝数量可为8000-50000根,较佳地为20000-30000根,更佳地为8000根、12000根(12k)、24000根(24k)、45000根。所述连续长碳纤的单丝直径可为5-10μm,较佳地为6-8μm。所述连续长碳纤例如为规格为24k的东丽t700、规格为12k或24k的光威复材连续长碳纤700s。

19.在一些具体的实施方案中,所述长碳链聚酰胺树脂单向预浸带通过熔融浸渍法制备得到。其中,所述熔融浸渍法可为本领域常规的熔融浸渍法。

20.在一些具体的实施方案中,所述熔融浸渍法包括如下步骤:

21.s1、将含有所述长碳链聚酰胺5x树脂的长碳链聚酰胺树脂组合物搅拌混合,双螺杆挤出机(长径比较佳地为1:36)挤出,挤出的温度可为170-340℃,熔体过滤器过滤,熔体进入浸渍模头;较佳地,所述双螺杆挤出机采用八区加热模式,一区至八区(喂料至机头)温度依次为195-260℃、255-305℃、255-325℃、255-325℃、255-325℃、255-325℃、255-325℃、255-325℃。

22.s2、将所述连续长纤维导入所述浸渍模头,所述熔体和所述连续长纤维发生浸渍;所述浸渍模头的温度可为240-335℃;所述导入较佳地包括以下过程:所述连续长纤维经过张力控制器从纱架上退绕下来,经过分纱框,进入展纱系统,使每根丝束充分展开,接着进入烘纱装置进行预热,然后进入浸渍模头,使连续长纤维与熔体发生浸渍,其中所述烘纱装置的温度较佳地为70-400℃;

23.s3、将浸渍后的连续长纤维进行定型、冷却、牵引和卷绕,制得所述长碳链聚酰胺

树脂单向预浸带;

24.在一些具体的实施方案中,所述定型、冷却可采用本领域常规的四辊机进行;所述四辊机主要包括定型辊和冷却辊组成,其中定型辊起到二次浸润和冷却成型的作用,冷却辊起到冷却成型作用,定型辊内的内循环油的温度可为30-250℃,例如:90℃、120℃、150℃、180℃;冷却辊内的内循环水的温度可为15-90℃,较佳地为15-40℃,例如20℃,也可为60-90℃,例如80℃。所述牵引可采用本领域常规的牵引装置进行,在牵引装置中进行进一步冷却和切边。所述牵引的速度可为5-15m/min。所述卷绕可采用本领域常规的卷绕装置进行,较佳地为自动收卷机,所述卷绕的速度可为5-15m/min。

25.在一些具体的实施方案中,所述长碳链聚酰胺树脂组合物包括如下重量份数计的组分:所述长碳链聚酰胺5x树脂90-95份、抗氧化剂0.4-0.6份、润滑剂0.3-0.5份、相容剂4-8份和偶联剂0.4-0.5份。其中,所述抗氧化剂较佳地选自抗氧化剂168、抗氧化剂1098、抗氧化剂1010和抗氧化剂s9228中的一种或多种。其中,所述润滑剂包括waxc和waxe。其中,所述相容剂可选自pp-g-mah、poe-g-mah、poe-g-gma或epdm-g-mah中的一种或多种。其中,所述偶联剂可选自偶联剂kh550、偶联剂kh560或偶联剂kh570中的一种或多种。

26.在一些具体的实施方案中,所述长碳链聚酰胺树脂单向预浸带的厚度为0.15-0.5mm,优选为0.21-0.33mm,例如0.31mm,0.32mm,0.33mm。

27.在一些具体的实施方案中,所述长碳链聚酰胺树脂单向预浸带可为聚酰胺玻璃纤维复合预浸带、聚酰胺芳纶纤维复合预浸带、聚酰胺玄武岩纤维复合预浸带、聚酰胺硼纤维复合预浸带或者聚酰胺碳纤维复合预浸带。

28.在一些具体的实施方案中,长碳链聚酰胺树脂单向预浸带可为连续长玻纤增强长碳链聚酰胺热塑性单向预浸带或者连续长碳纤增强长碳链聚酰胺热塑性单向预浸带,例如发明专利cn113232384a中公开的连续长纤维增强长碳链聚酰胺树脂单向预浸带。

29.生物基聚酰胺56丝玻纤混纺布:

30.本发明中,所述生物基聚酰胺56丝玻纤混纺布可为本领域已知的材料。

31.本发明中,所述生物基聚酰胺56丝玻纤混纺布是生物基聚酰胺56丝/玻璃纤维混合丝经混纺制得,所述生物基聚酰胺56丝/玻璃纤维混合丝由生物基聚酰胺56丝和玻璃纤维混合制得,且所述生物基聚酰胺56丝和玻璃纤维的质量比为1:0.15-4。

32.在一些具体的实施方案中,所述生物基聚酰胺56丝/玻璃纤维混合丝中,所述生物基聚酰胺56丝和玻璃纤维的线密度比为1:0.15-4,优选为1:1。

33.在一些具体的实施方案中,所述生物基聚酰胺56丝根据中国发明专利cn 110373736 a中公开的方法制备获得。

34.在一些具体的实施方案中,所述生物基聚酰胺56丝的断裂强度为2.5~5.5cn/dtex,断裂伸长率为40~100%,干热收缩率为5~10%。

35.在一些具体的实施方案中,所述玻璃纤维是连续长玻纤。

36.在一些具体的实施方案中,所述玻璃纤维的单丝直径为5-20μm。

37.在一些具体的实施方案中,所述玻璃纤维的线密度为1000-3600tex,例如为1200tex、2400tex。

38.在一些具体的实施方案中,所述玻璃纤维含水率≤0.10%。

39.在一些具体的实施方案中,所述生物基聚酰胺56丝/玻璃纤维混合丝通过将生物

基聚酰胺56丝和玻璃纤维通过捻合机捻合获得。

40.在一些具体的实施方案中,所述生物基聚酰胺56丝玻纤混纺布的经纱和纬纱均为生物基聚酰胺56丝/玻璃纤维混合丝。

41.在一些具体的实施方案中,所述生物基聚酰胺56丝玻纤混纺布经纱和纬纱的线密度比例为1:0.5-3,优选为1:1。

42.在一些具体的实施方案中,所述生物基聚酰胺56丝玻纤混纺布的拉伸强度在300mpa以上,和/或,拉伸模量在13gpa以上,较佳地在16gpa以上,和/或,拉伸应变在5%以下,和/或,含水率在1.5%以下。

43.在一些具体的实施方案中,所述生物基聚酰胺56丝玻纤混纺布通过剑杆织机(例如ga731b-210型挠性剑杆织机)将生物基聚酰胺56丝/玻璃纤维混合丝进行双向混纺获得,具体地,上机织造工艺参数为:车速300-310r/min;后梁高度1020-1050mm,停经架高度60-70mm,前后130-140mm;综平时间300s~320s。

44.在一些具体的实施方案中,所述生物基聚酰胺56丝玻纤混纺布经纱和纬纱呈十字形交错编织而成。

45.纤维布:

46.本发明中,所述纤维布可为本领域已知的材料。在一些具体的实施方案中,所述纤维布包括由碳纤维、玻璃纤维、玄武岩纤维或芳纶纤维制成的编织布、单向布、单向预浸布、双向预浸布或多轴向布中的任意一种或多种。

47.在一些具体的实施方案中,所述纤维布为玻璃纤维布,例如平纹结构玻璃纤维布或斜纹结构玻璃纤维布,例如市售牌号为中国巨石股份有限公司的ewr400或ewr500t3。

48.在一些具体的实施方案中,所述纤维布厚度为0.1-0.4mm,优选为0.175-0.193mm。例如厚度为0.175mm的三枚右斜纹玻纤布,厚度为0.185mm的斜纹玻纤布。

49.在一些具体的实施方案中,所述中间层为生物基聚酰胺56玻纤混纺布和纤维布交替铺层。

50.在一些具体的实施方案中,所述第一表层和第二表层的层数分别为1层以上,也可以是2层,3层,4层或更多层。例如,第一表层和第二表层各自铺层1层长碳链聚酰胺树脂单向预浸带,或者分别交叉铺层2层长碳链聚酰胺树脂单向预浸带。

51.在一些具体的实施方案中,所述中间层的层数在3层以上,例如可以是4层、5层或更多层。例如,当中间层为3层时,生物基聚酰胺56丝玻纤混纺布和纤维布交替铺层,中间层依次为:pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布。例如,当中间层为15层时,pa56丝和纤维布交替铺层,中间层依次为:pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布。

52.在一些具体的实施方案中,所述第一表层、中间层和第二表层的总层数为5层以上,例如所述总层数为5-200层,例如13层、17层、29层、33层。其中,当总层数为5层,生物基聚酰胺复合板材从第一表层开始依次为:长碳链聚酰胺树脂单向预浸带-pa56丝玻纤混纺布-纤维布-pa56丝玻纤混纺布-长碳链聚酰胺树脂单向预浸带。

53.本发明所述层数均为整数。

54.在一些具体的实施方案中,可以根据所述复合板材的厚度设置不同的总层数来进

行模压。

55.在一些具体的实施方案中,所述生物基聚酰胺复合板材的厚度为0.5mm以上。

56.在一些具体的实施方案中,所述生物基聚酰胺复合板材的厚度为2-40mm,例如2mm,4mm、10mm。

57.技术方案之二:一种生物基聚酰胺复合板材的制备方法,将所述第一表层、中间层、第二表层依次铺层后进行模压成型,所述模压成型的温度为170-310℃,压力0-5mpa。在一些具体的实施方案中,中间层的生物基聚酰胺56丝玻纤混纺布和纤维布交替铺层。

58.在一些具体的实施方案中,所述模压成型所使用的设备可为本领域常规用于模压的设备,例如模压机,所述模压机可为双钢带模压复合机。

59.较佳地,所述模压成型的温度较佳地为250-310℃,例如265℃。

60.在一些具体的实施方案中,所述模压成型的方式可为本领域常规的模压成型方式,例如连续模压成型或直接模压成型。

61.其中,当所述模压成型的方式为连续模压成型时,可按照本领域常规包括连续自动铺层的步骤,例如包括预热1-7min,保压1-30min。当所述模压成型的方式为直接模压成型时,可按照本领域常规包括预热、排气、保压、冷却的步骤。

62.在一些具体的实施方案中,在所述铺层之前,较佳地还包括将每一层的材料进行干燥的步骤。通过干燥降低材料的含水量可以防止模压过程中产生过多的气泡。

63.其中,所述干燥的操作可为本领域常规的干燥操作,例如真空干燥。所述干燥的温度较佳地为85-120℃,例如105℃。所述干燥的时间较佳地为4-25h,进而为15-24h,例如15h,20h,24h。

64.技术方案之三:一种成型品,其包含所述生物基聚酰胺复合板材。

65.技术方案之四:一种所述生物基聚酰胺复合板材在航空航天领域、军事领域、汽车材料、运动器材、建筑材料或电子电器中的应用。

66.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。本发明所用试剂和原料均市售可得。

67.本发明的积极进步效果在于:

68.1、本发明采用生物基聚酰胺为原料:原料中的单体戊二胺通过生物发酵制备而来,生物基含量高,符合材料来源可持续发展的理念,生物基含量高,有效地减少了化石原料的使用,从而减少了碳排放。

69.2、本发明所述的生物基聚酰胺复合板材:纤维含量高,可高于60%;具有优异的力学性能,而且耐热性能优异,吸水率低于0.3%,能够适用于更广泛的场合;纤维分布均匀,无纤维外露,易加工;可以根据需要将复合材料的厚度设置在2-40mm之间,能够为产品提供更多的设计自由度;包含本发明生物基聚酰胺复合板材的最终成型品可回收和重复使用,资源利用率高。

70.3、本发明的生物基聚酰胺复合板材的制备方法简单可行。

附图说明

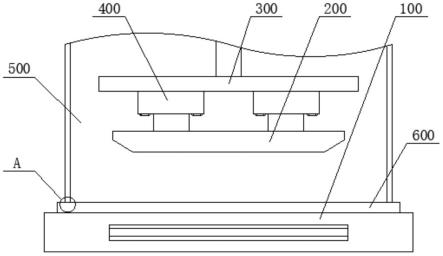

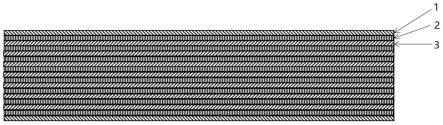

71.图1为本发明实施例1中生物基聚酰胺复合板材的示意图,其中:1-第一表层pa510单向预浸带;2-中间层pa56丝玻纤混纺布;3-中间层三枚右斜纹玻纤布。

具体实施方式

72.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

73.以下实施例和对比例中:各原料购买来源如下:pa510、pa512均购自凯赛(金乡)生物材料有限公司;抗氧化剂购自德国巴斯夫集团;waxe和waxc购自德国科莱恩公司;相容剂购自上海佳易容聚合物有限公司;偶联剂购自杭州杰西卡化工有限公司;连续长玻纤购自中国巨石,规格为1200tex;三枚右斜纹玻璃纤维布(牌号ewr400)购自中国巨石。模压成型使用的模压机是双钢带模压复合机(模具宽度为40mm)。

74.其中,各聚酰胺树脂的特性如下:

75.pa510的粘度为2.51、端氨基含量为54mmol/kg、熔点为217℃;

76.pa512的粘度为2.32、端氨基含量为56mmol/kg、熔点为210℃。

77.制备例1 pa510单向预浸带如发明专利cn113232384a说明书制备例3所示

78.制备例2 pa512单向预浸带的制备如发明专利cn113232384a说明书制备例3所示

79.制备例3生物基pa56丝玻纤混纺布的制备

80.根据中国发明专利cn 110373736 a说明书实施例七制备获得pa56丝(1200dtex/1100f),断裂强度4.7cn/dtex,断裂伸长率59.1%,干热收缩率8.2%。将pa56丝与连续长玻纤(1200tex)通过捻合机捻合成pa56/玻璃纤维混合丝(2400tex);然后通过剑杆织机将所述混合丝进行双向混纺,经纱和纬纱均为pa56/玻璃纤维混合丝(2400tex),上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间320s,混纺布单元由pa56/玻璃纤维混合丝经纱和纬纱呈十字形交错编织而成,获得pa56丝玻纤混纺布,经纱和纬纱方向平均拉伸强度340.3mpa,拉伸模量18.9gpa,拉伸应变2.5%,含水率0.79%。其中混纺布的拉伸强度、拉伸模量、拉伸应变测试参照标准gb/t 7689.5-2013,含水率测试参照标准gb/t-9914.1。

81.对比制备例1 pa6丝玻纤混纺布的制备

82.使用市售pa6丝,断裂强度7.5cn/dtex,断裂伸长率21.4%,沸水收缩率9.0%。将pa6丝与连续长玻纤(1200tex)通过捻合机捻合成pa6/玻璃纤维混合丝(2400tex);然后通过剑杆织机将所述混合丝进行双向混纺,经纱和纬纱均为pa56/玻璃纤维混合丝(2400tex),上机织造工艺参数与制备例3相同,混纺布单元由pa6/玻璃纤维混合丝经纱和纬纱呈十字形交错编织而成,获得pa6丝玻纤混纺布,经纱和纬纱方向平均拉伸强度318.9mpa,拉伸模量16.3gpa,拉伸应变3.0%,含水率1.01%。其中混纺布的拉伸强度、拉伸模量、拉伸应变测试参照标准gb/t 7689.5-2013,含水率测试参照标准gb/t-9914.1。

83.实施例1生物基聚酰胺复合板材

84.第一表层:pa510单向预浸带(制备方法如制备例1),厚度为0.31mm,纤维含量为62.8wt%;

85.中间层:pa56丝玻纤混纺布(制备方法如制备例3);三枚右斜纹玻纤布,厚度为0.175mm;

86.第二表层:pa510单向预浸带(制备方法如制备例1),厚度为0.31mm,纤维含量为62.8wt%。

87.将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

88.(1)第一表层铺1层,即pa510单向预浸带;

89.(2)中间层共铺15层,其上下表层为pa56丝玻纤混纺布铺层,中间为pa56丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,pa56丝玻纤混纺布共铺8层,三枚右斜纹玻纤布共铺7层,即pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布;

90.(3)第二表层铺1层,即pa510单向预浸带;

91.模压机温度设置为265℃,模压机压力控制在2mpa,制备出厚度为2mm,层数为17层的生物基聚酰胺复合板材。本实施例制得的生物基聚酰胺复合板材的示意图如图1所示。

92.实施例2生物基聚酰胺复合板材

93.第一表层:pa512单向预浸带(制备方法如制备例2),厚度为0.31mm,纤维含量为61.8wt%;

94.中间层:pa56丝玻纤混纺布(制备方法如制备例3);三枚右斜纹玻纤布,厚度为0.175mm;

95.第二表层:pa512单向预浸带(制备方法如制备例2),厚度为0.31mm,纤维含量为61.8wt%;

96.将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

97.(1)第一表层铺1层,即pa512单向预浸带;

98.(2)中间层共铺15层,其上下表层为pa56丝玻纤混纺布铺层,中间为pa56丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,pa56丝玻纤混纺布共铺8层,三枚右斜纹玻纤布共铺7层,即pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布;

99.(3)第二表层铺1层,即pa512单向预浸带;

100.模压机温度设置为265℃,模压机压力控制在2mpa,制备出厚度为2mm,层数为17层的生物基聚酰胺复合板材。

101.实施例3生物基聚酰胺复合板材

102.第一表层、第二表层、中间层原料与实施例1相同,区别在于,第一表层和第三表层分别由两层预浸带交叉铺层。

103.将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

104.(1)第一表层铺2层,两层pa510单向预浸带呈0

°

/90

°

交叉铺层;

105.(2)中间层共铺9层,其上下表层为pa56丝玻纤混纺布铺层,中间为pa56丝玻纤混

纺布和三枚右斜纹玻纤布上下交替铺层,且pa56丝共铺5层,三枚右斜纹玻纤布共铺4层,即pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布;

106.(3)第二表层铺2层,两层pa510单向预浸带呈0

°

/90

°

交叉铺层;

107.模压机温度设置为265℃,模压机压力控制在2mpa,制备出厚度为2mm,层数为13层的生物基聚酰胺复合板材。

108.实施例4生物基聚酰胺复合板材

109.第一表层、第二表层、中间层原料与实施例2相同,区别在于,第一表层和第三表层分别由两层预浸带交叉铺层。

110.将预浸带、混纺布、斜纹玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

111.(4)第一表层铺2层,两层pa512单向预浸带呈0

°

/90

°

交叉铺层;

112.(5)中间层共铺9层,其上下表层为pa56丝玻纤混纺布铺层,中间为pa56丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,且pa56丝共铺5层,三枚右斜纹玻纤布共铺4层,即pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布-玻纤布-pa56丝玻纤混纺布;

113.(6)第二表层铺2层,两层pa512单向预浸带呈0

°

/90

°

交叉铺层;

114.模压机温度设置为265℃,模压机压力控制在2mpa,制备出厚度为2mm,层数为13层的生物基聚酰胺复合板材。

115.实施例5生物基聚酰胺复合板材

116.第一表层、第二表层、中间层原料与实施例1相同,区别在于铺层方式不同:将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

117.(1)第一表层铺1层,即为pa510单向预浸带;

118.(2)中间层共铺31层,其上下表层为pa56丝玻纤混纺布铺层,中间为pa56丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,且pa56丝玻纤混纺布共铺16层,三枚右斜纹玻纤布共铺15层;

119.(3)第二表层铺1层,即为pa510单向预浸带;

120.模压机温度设置为270℃,模压机压力控制在3mpa,制备出厚度为4mm,层数为33层的生物基聚酰胺复合板材。

121.实施例6生物基聚酰胺复合板材

122.第一表层、第二表层、中间层原料与实施例2相同,区别在于铺层方式不同:将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

123.(1)第一表层铺1层,每层均为pa512单向预浸带;

124.(2)中间层共铺31层,其上下表层为pa56丝玻纤混纺布铺层,中间为pa56丝玻纤混

纺布和三枚右斜纹玻纤布上下交替铺层,且pa56丝玻纤混纺布共铺16层,三枚右斜纹玻纤布共铺15层;

125.(3)第二表层铺1层,每层均为pa512单向预浸带;

126.模压机温度设置为270℃,模压机压力控制在3mpa,制备出厚度为4mm,层数为33层的生物基聚酰胺复合板材。

127.实施例7生物基聚酰胺复合板材

128.第一表层、第二表层、中间层原料与实施例1相同,区别在于:将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

129.(1)第一表层铺2层,两层pa510单向预浸带呈0

°

/90

°

交叉铺层;

130.(2)中间层共铺25层,其上下表层为pa56丝玻纤混纺布铺层,中间为pa56丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,且pa56丝玻纤混纺布共铺13层,三枚右斜纹玻纤布共铺12层;

131.(3)第二表层铺2层,两层pa510单向预浸带呈0

°

/90

°

交叉铺层;

132.模压机温度设置为270℃,模压机压力控制在3mpa,制备出厚度为4mm,层数为29层的生物基聚酰胺复合板材。

133.实施例8生物基聚酰胺复合板材

134.第一表层、第二表层、中间层原料与实施例2相同,区别在于铺层方式不同:将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

135.(4)第一表层铺2层,两层pa512单向预浸带呈0

°

/90

°

交叉铺层;

136.(5)中间层共铺25层,其上下表层为pa56丝玻纤混纺布铺层,中间为pa56丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,且pa56丝玻纤混纺布共铺13层,三枚右斜纹玻纤布共铺13层;

137.(6)第二表层铺2层,两层pa512单向预浸带呈0

°

/90

°

交叉铺层;

138.模压机温度设置为270℃,模压机压力控制在3mpa,制备出厚度为4mm,层数为29层的生物基聚酰胺复合板材。

139.对比例1聚酰胺6复合板材

140.第一表层和第一表层的原料与实施例1相同,区别在于,中间层:pa6丝玻纤混纺布(制备方法如对比制备例1);三枚右斜纹玻纤布,厚度为0.175mm;

141.将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

142.(1)第一表层铺1层,即pa510单向预浸带;

143.(2)中间层共铺15层,其上下表层为pa6丝铺层,中间为pa6丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,且pa6丝玻纤混纺布共铺8层,三枚右斜纹玻纤布共铺7层,即pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻

纤布-pa6丝玻纤混纺布;

144.(3)第二表层铺1层,即pa510单向预浸带;

145.模压机温度设置为240℃,模压机压力控制在2mpa,制备出厚度为2mm,层数为17层的聚酰胺6复合板材。

146.对比例2聚酰胺6复合板材

147.第一表层和第一表层的原料与实施例2相同,区别在于,中间层:pa6丝玻纤混纺布(制备方法如对比制备例1);三枚右斜纹玻纤布,厚度为0.175mm;

148.将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

149.(1)第一表层铺1层,即pa512单向预浸带;

150.(2)中间层共铺15层,其上下表层为pa6丝铺层,中间为pa6丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,且pa6丝玻纤混纺布共铺8层,三枚右斜纹玻纤布共铺7层,即pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布-玻纤布-pa6丝玻纤混纺布;

151.(3)第二表层铺1层,即pa512单向预浸带;

152.模压机温度设置为240℃,模压机压力控制在2mpa,制备出厚度为2mm,层数为17层的聚酰胺6复合板材。

153.对比例3聚酰胺6复合板材

154.第一表层和第一表层的原料与实施例1相同,区别在于,中间层:pa6丝玻纤混纺布(制备方法如对比制备例1);三枚右斜纹玻纤布,厚度为0.175mm;

155.将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

156.(1)第一表层铺1层,pa510单向预浸带;

157.(2)中间层共铺31层,其上下表层为pa6丝玻纤混纺布铺层,中间为pa6丝玻纤混纺布和三枚右斜纹玻纤布上下交替铺层,且pa6丝共铺16层,三枚右斜纹玻纤布共铺15层;

158.(3)第二表层铺1层,pa510单向预浸带;

159.模压机温度设置为240℃,模压机压力控制在2mpa,制备出厚度为4mm,层数为33层的聚酰胺6复合板材。

160.对比例4聚酰胺6复合板材

161.第一表层和第一表层的原料与实施例1相同,区别在于,中间层:pa6丝玻纤混纺布(制备方法如对比制备例1);三枚右斜纹玻纤布,厚度为0.175mm;

162.将预浸带、混纺布、玻纤布裁剪成模具大小,在模板的上层和下层放置一层脱模布,在中间放置不同层数的第一表层、中间层和第二表层,在双钢带模压复合机上进行连续模压成型,具体地:

163.(1)第一表层铺2层,即两层pa510单向预浸带呈90

°

铺层;

164.(2)中间层共铺25层,其上下表层为pa6丝玻纤混纺布铺层,中间为pa6丝玻纤混纺

布和三枚右斜纹玻纤布上下交替铺层,且pa6丝玻纤混纺布共铺13层,三枚右斜纹玻纤布共铺12层;

165.(3)第二表层铺2层,即两层pa510单向预浸带呈90

°

铺层;

166.模压机温度设置为240℃,模压机压力控制在2mpa,制备出厚度为4mm,层数为29层的聚酰胺6复合板材。

167.以上实施例和对比例制备获得的复合板材按照参照如下标准进行测试:

168.1、弯曲强度和弯曲模量:参照astm d790-2017标准,将复合板材样品切割为尺寸127mm长、12.7mm宽、2mm厚的样条进行测试;

169.2、热变形温度(hdt)测试:参照国标gb/t 1634.2-2004,先制备出试样尺寸为120mm长、10mm宽、4mm厚的样条,施加的弯曲应力为1.8mpa。

170.3、吸水率测试:参照标准astm-d570-2005先制备出60mm长、60mm宽、2mm厚的样品,并根据塑料方法,测试时间是24h。

171.4、复合板材的纤维含量测试:依据国标gb/t 9345.1-2008进行,在700℃的高温下煅烧2个小时。

172.表1

[0173][0174]

由表1可知:通过比较实施例与对比例可以发现:本发明生物基聚酰胺复合板材力学性能强度和模量,比pa6复合板材的对应性能有明显的提升,耐热性能也显著优于pa6复合板材,吸水率比pa6复合板材低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。