1.本发明涉及金属制品领域,具体涉及一种钛合金系留索具链条的制备方法。

背景技术:

2.链条索具是以金属链环连接而成的索具,按照其形式主要有焊接和组装两种,按其构造单只和多只等,主要采用优质合金钢,其突出特点是耐磨、耐高温、延展性低、受力后不会伸长等。其使用寿命长,易弯曲,适用于大规模、频繁使用的场合。灵活的多肢,多种组合形式可提高工作效率、降低成本等。但是合金钢材料由于在在海水和潮湿的环境中耐腐蚀性能下降,而且由于钢的密度也比较大导致钢制链条重量较大,给航空和海洋事业发展带来很大的困难。

技术实现要素:

3.本发明的目的在于提供一种钛合金系留索具链条的制备方法,其可以采用tc4钛合金制作符合标准要求的系留索具链条。

4.在本发明的一个方面,本发明提出了一种。根据本发明的实施例,。

5.一种钛合金系留索具链条的制备方法,其特征在于,包括以下步骤:

6.(1)将电极块在真空焊箱内组焊电极;

7.(2)经过三次真空自耗电弧熔炼制备出tc4钛合金铸锭;

8.(3)将步骤(2)制得的铸锭在温度为1100-1150℃的条件下经三火次三墩三拔后锻造得到钛圆棒,控制每火次的铸锭变形量为20%~60%;

9.(4)对tc4钛合金圆棒进行机械加工,去除2-3mm氧化层获得光滑匀称的棒材;

10.(5)将步骤(4)制得的棒材在温度为1000-1050℃的条件下,用棒材轧机轧制成直径更小的圆棒;

11.(6)对步骤(5)制得的圆棒材的表面打磨去除表面缺陷和抛光处理,得到tc4棒材;

12.(7)对步骤(6)得到的tc4棒材采用感应加热,加热温度500-550℃,在自动编链机上按工艺要求进行编链成型;

13.(8)对编链成型的链条进行焊接;

14.(9)对链条焊缝进行rt检测;

15.(10)焊接完成的链条需要进行焊缝和链条的破断载荷测试,保证破断载荷≥10吨。

16.另外,根据本发明上述实施例的一种钛合金系留索具链条的制备方法,还可以具有如下附加的技术特征:

17.在本发明的一些实施例中,所述步骤(1)中,电极块的原料包括优质0级或者1级海绵钛、al-v中间合金、铝豆,将上述原料经过烘烤,用油压机压制即得电极块。

18.在本发明的一些实施例中,所述步骤(2)中,tc4钛合金铸锭中各元素的质量百分比含量为:铝5.5%-6.75%、钒3.5%-4.5%、铁≤0.3%、碳≤0.08%、氮≤0.05%、氢≤

0.015%、氧≤0.2%,对三次铸锭进行剥皮处理。

19.在本发明的一些实施例中,所述步骤(3)中的圆棒的直径为100mm,所述步骤(5)中轧制后的圆棒的直径为13mm。

20.在本发明的一些实施例中,所述步骤(6)中,采用无心磨床对圆棒材表面打磨去除表面缺陷和抛光处理,表面光洁度不大于1.6um,成品棒材直径为11.5mm,圆棒材经过力学性能检测要求抗拉强度≥1100mpa,屈服强度≥900mpa,延伸率≥10%,断面收缩率≥40%。

21.在本发明的一些实施例中,所述步骤(7)中,工艺要求如下,链条直径为11.2mm,内环长度为34mm,外形尺寸中内侧长度为36mm,内侧宽度为14mm,链条焊接间隙为1mm。

22.在本发明的一些实施例中,所述步骤(8)中,焊接采用钨极氩弧焊焊接,钨极直径3mm、焊接电流120-150a,焊丝采用φ3mmtc3焊丝,喷嘴氩气流量12-16l/min,保护罩氩气流量25-30l/min,分三道焊接层数成型。

23.在本发明的一些实施例中,所述步骤(9)中,rt检测中,复合nb/t47013.2-2015i级合格。

24.与现有技术相比,本发明的有益效果是:

25.本发明可以采用tc4钛合金制作符合标准要求的系留索具链条。

附图说明

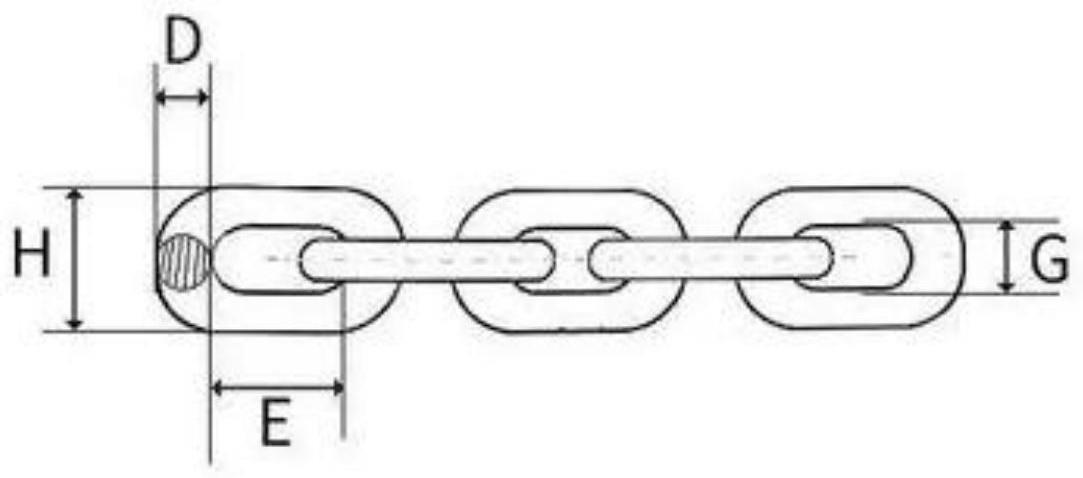

26.图1是本发明实施例中一种钛合金系留索具链条的结构示意图,图中,e为链条外形尺寸中内侧长度,h为链条外侧长度,g为链条内侧宽度,d为铸锭直径。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.一种钛合金系留索具链条的制备方法,包括以下步骤:

29.(1)首先选择优质0级或者1级海绵钛,al-v中间合金、铝豆等原料按比例混合,经过烘烤,用油压机压制成电极块,在真空焊箱内组焊电极。

30.(2)通过优化熔炼工艺参数,经过3次真空自耗电弧熔炼制备出tc4钛合金铸锭,对熔炼后的铸锭进行剥皮处理,分别在铸锭的上中下三个部位取样,式样按条状和屑状式样制备,送检,控制铸锭中各元素的质量百分比含量为:铝(al)6%-6.5%、钒(v)4%-4.3%、铁(fe)≤0.25%、碳(c)≤0.08%、氮(n)≤0.05%、氢(h)≤0.015%、氧(o)0.18%-0.2%。

31.(3)铸锭在温度为1100-1150℃的条件下加热,保温时间按(d/2 30)min计算(注:d为铸锭直径),出炉后采用2000吨快锻机和3吨电液锤锻压设备,经3火次三墩三拔后锻造得到φ100mm钛合金圆棒,控制每火次的铸锭变形量为20%~60%。

32.(4)圆棒锻造完成后经过2-3mm车加工去除氧化皮制得tc4光棒。

33.(5)棒材在温度为1000-1050℃的条件下加热,保温时间(d/2 30)min,用棒材轧机轧制成φ13.0mm左右的圆棒,控制单次20%~60%。

34.(6)圆棒材采用无心磨床对棒材表面打磨去除表面缺陷和抛光处理,表面光洁度

不大于1.6um,成品棒材直径为11.5mm,圆棒经过力学性能检测要求抗拉强度≥1100mpa,屈服强度≥900mpa,延伸率≥10%,断面收缩率≥40%。

35.(6)为提高tc4材料强度,采用冷拉拔工艺进行减径。对φ13mm的圆棒采用5吨冷拉拔机进行拉拔制φ11.5mm,拉拔前对钢棒一端车加工至直径11mm并加工凹槽纹路,长度100mm,用于拉拔端夹持,且防止拉拔滑落。拉拔机夹持端采用拉拔夹具钳口,冷拔前采用石墨乳均匀涂抹tc4圆棒和拉拔模具,拉拔速度为15-20mm/min,单次减径量不大于0.5mm。最终圆棒经过力学性能检测要求抗拉强度≥1100mpa,屈服强度≥900mpa,延伸率≥10%,断面收缩率≥40%。

36.(7)经过检测合格的φ11.5mm的tc4棒材采用感应加热,加热温度500-550℃,主要是避免高温改变材料性能,以防止材料表面氧化。在自动编链机上按工艺要求进行编链成型,参阅图1所示,工艺要求如下,链条φ11.2mm,外形尺寸中内侧长度e为34mm,外侧长度h为36mm,内侧宽度g为14mm,链条焊接间隙为1mm。

37.(8)链条进行焊接,此焊接采用钨极氩弧焊焊接,钨极直径3mm、焊接电流120-150a、焊丝采用φ3mmtc3焊丝(tc3可改善焊缝塑性)、喷嘴氩气流量12-16l/min,保护罩氩气流量25-30l/min,分三道焊接层数成型。由于钛合金容易氧化,焊接过程中注意氩气进行防护效果,保证焊缝呈现银白色。

38.(9)对链条焊缝进行rt检测,复合nb/t47013.2-2015i级合格。焊缝力学性能检测结果抗拉强度≥1100mpa,屈服强度≥900mpa,延伸率≥10%,断面收缩率≥40%。

39.(10)对焊接完成的链条进行焊缝和链条的破断载荷测试,保证破断载荷≥10吨。

40.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。