1.本技术属于印制电路板工艺技术领域,尤其涉及一种树脂塞孔方法和印制电路板的制备方法。

背景技术:

2.印制电路板(printed circuit board,pcb)又称印刷线路板,是重要的电子部件,是电子元器件的支撑体以及电子元器件电气相互连接的载体。树脂塞孔工艺在印制电路板制作的过孔塞孔中普遍应用,例如在多层印制电路板或高密度互连板(high density interconnector,hdi)内层埋孔以及通信印制电路板背钻孔塞孔中应用较多。早期印制电路板使用绿油塞孔(阻焊油墨塞孔),绿油塞孔面临平整度、气泡以及绿油上盘等问题,面对高密度互连板埋孔以及外层盘中孔(via in pad,vip)设计的高平整度需求,采用树脂塞孔可以克服绿油塞孔的缺陷,树脂塞孔最大优点是可以提供平整的表面以及高可靠性。但由于树脂塞孔工艺所使用的树脂自身特性的缘故,其工艺实现过程较为复杂,在塞孔材料、设备装置以及制作上需要满足多方要求才可取得较好的树脂塞孔产品质量。

3.目前,树脂塞孔一般是采用树脂塞孔电镀填平工艺(plating on filling via,pofv),具体包括:预烤-前处理

→

树脂塞孔

→

固化

→

研磨

→

自动光学检查(automated optical inspection,aoi)检查

→

沉铜

→

电镀铜

→

下工步。此工艺流程长,同时研磨工步一般采用的陶瓷刷轮以及研磨设备成本高,研磨需要采用砂带、陶瓷刷轮以及不织布刷轮等,不仅陶瓷刷轮耗量以及成本高,而且对塞孔凹陷度、孔口研磨铜厚等品质良率影响大。另外,随着3d打印阻焊油墨技术的发展,越来越多的pcb制造企业认识到打印油墨对于环保、成本以及工序简化等方面具有显著的优势,但是,目前油墨打印难以满足通孔塞孔的打印需求,因此3d打印阻焊油墨主要是外层塞孔后,后续在塞孔表面打印阻焊,并不是走pofv工艺流程,油墨打印工艺难以匹配树脂塞孔工艺。

技术实现要素:

4.本技术的目的在于提供一种树脂塞孔方法和印制电路板的制备方法,旨在解决如何低成本地实现印刷电路板树脂塞孔和打印工艺相结合的树脂塞孔方法。

5.为实现上述申请目的,本技术采用的技术方案如下:

6.第一方面,本技术提供一种树脂塞孔方法,包括:

7.提供设有过孔的初始印制电路板;

8.将第一离型膜和第二离型膜分别贴合在初始印制电路板的两相对表面,以覆盖过孔;

9.将第一离型膜位于过孔的区域进行开窗处理,然后将树脂印刷在过孔内固化成型;

10.剥离第一离型膜和第二离型膜。

11.在一实施例中,将第一离型膜和第二离型膜分别贴合在初始印制电路板的两相对

表面的贴合温度为100~130℃。

12.在一实施例中,第一离型膜的厚度为10~50μm,第二离型膜的厚度为10~50μm。

13.在一实施例中,第一离型膜选自聚对苯二甲酸乙二醇酯膜和聚乙烯膜中的任意一种,第二离型膜选自聚对苯二甲酸乙二醇酯膜和聚乙烯膜中的任意一种。

14.在一实施例中,开窗处理是采用二氧化碳激光的方式进行激光开窗。

15.在一实施例中,将树脂印刷在过孔内的方式为网印,网印中的刮刀压力为4~10kg/cm2,刮刀速度为1~2m/min。

16.在一实施例中,固化成型的温度为100~150℃,时间为30~120min。

17.在一实施例中,初始印制电路板的厚度≤4.0mm,过孔的孔径为0.1~10.0mm。

18.在一实施例中,剥离第一离型膜和第二离型膜之后,还包括采用不织布以1~3m/min的线速度对过孔区域进行研磨。

19.第一方面,本技术提供一种印制电路板的制备方法,该印制电路板的制备方法中采用本技术的树脂塞孔方法进行树脂塞孔。

20.本技术第一方面提供的树脂塞孔方法,利用第一离型膜和第二离型膜分别贴合在设有过孔的初始印制电路板的两相对表面以覆盖过孔,然后在第一离型膜位于过孔的区域进行开窗处理,这样可以将树脂以印刷方式填入过孔内固化成型,最后剥离去除第一离型膜和第二离型膜后,在印制电路板表面的过孔周围难以留下残留树脂,这样不仅减少树脂损耗,而且后续无需研磨或只需要低强度的简单研磨就可以获得很好的平整度,同时该方法对不同尺寸的过孔均可同时实现树脂塞孔,从而可以低成本、高效率地实现印制电路板的树脂塞孔量产化。

21.本技术第二方面提供的印制电路板的制备方法中采用本技术特有的树脂塞孔方法进行树脂塞孔,基于本技术树脂塞孔方法具有低成本、高效率地实现印制电路板的树脂塞孔量产化特点,应用在印制电路板的制备工艺中,可以显著降低印制电路板的制备成本,因此具有很好的应用前景。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1是本技术实施例提供的树脂塞孔方法的流程示意图;

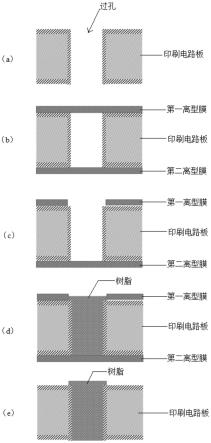

24.图2是本技术实施例提供的树脂塞孔方法的具体工艺路线各步骤示意图。

具体实施方式

25.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

26.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数

或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

27.本技术中,“至少一种”是指一种或者多种,“多种”是指两种或两种以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。

28.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

29.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

30.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

31.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

32.本技术实施例第一方面提供一种树脂塞孔方法,如图1所示,树脂塞孔方法包括如下步骤:

33.s01:提供设有过孔的初始印制电路板;

34.s02:将第一离型膜和第二离型膜分别贴合在初始印制电路板的两相对表面,以覆盖过孔;

35.s03:将第一离型膜位于过孔的区域进行开窗处理,然后将树脂印刷在过孔内固化成型;

36.s04:剥离第一离型膜和第二离型膜。

37.本技术实施例提供的树脂塞孔方法,利用第一离型膜和第二离型膜分别贴合在设有过孔的初始印制电路板的两相对表面以覆盖过孔,然后在第一离型膜位于过孔的区域进行开窗处理,这样可以将树脂以印刷方式填入过孔内固化成型,最后剥离去除第一离型膜和第二离型膜后,在印制电路板表面的过孔周围难以留下残留树脂,这样不仅减少树脂损耗害,而且后续无需研磨或只需要低强度的简单研磨就可以获得很好的平整度,同时该方法对不同尺寸的过孔均可同时实现树脂塞孔,从而可以低成本、高效率地实现印制电路板的树脂塞孔量产化,因此在印制电路板制备领域中具有很好的应用前景。

38.综上,本技术的树脂塞孔方法可以兼容常规塞孔树脂以及易磨型塞孔树脂,对于使用易磨型塞孔树脂,可有效增加本工艺方法的应用效果,极大降低研磨难度甚至无需研磨。

39.步骤s01中,初始印制电路板为待树脂塞孔的印制电路板。

40.其中,设置的过孔是pcb的重要组成部分之一,可以用作各层间的电气连接或者用作器件的固定或定位。具体地,过孔可以包括盲孔(blind via)、埋孔(buried via)或通孔

(through via)。该初始印制电路板设置的过孔,钻孔后在过孔孔壁镀有铜,通过印刷树脂后可以在树脂表面再镀铜从而实现导通。

41.进一步地,本技术可以对各种形状的过孔实现树脂塞孔,如圆孔、方孔或者椭圆形槽孔等。

42.在一实施例中,初始印制电路板的厚度≤4.0mm,过孔的孔径为0.1~10.0mm。现有常规树脂塞孔工艺面对同时存在大孔(如0.4mm以上)和小孔(如0.1mm~0.4mm)塞孔时,一般采用两套治具进行分开塞孔,这样效率相对较低,而且小孔塞孔满足要求后大孔由于树脂浆料粘度物性导致聚油,研磨难度提升。而本技术实施例中,创造性地结合使用第一离型膜和第二离型膜,不仅可以实现孔径为0.1~10.0mm范围内的大孔、小孔同步树脂塞孔,而且降低研磨难度,从而提升了树脂塞孔效率。

43.具体地,本技术实施例可以在同一印制电路板产品上不受限制于同时存在大孔及小孔的孔径极差可以满足pcb槽孔的塞孔需求。

44.步骤s01中,第一离型膜和第二离型膜为具有一定粘附力的离型膜。

45.具体地,可以采用快压机或热压滚轮将第一离型膜和第二离型膜对准过孔,将第一离型膜和第二离型膜热贴合在初始印制电路板的两相对表面。

46.在一实施例中,将第一离型膜和第二离型膜分别贴合在初始印制电路板的两相对表面的贴合温度为100~130℃,如100℃、120℃、125℃等。该温度条件下第一离型膜和第二离型膜可以很好地热黏附在初始印制电路板表面。进一步地,热贴合的时间为5~10min;

47.在一实施例中,第一离型膜的厚度为10~50μm,第二离型膜的厚度为10~50μm。具体地,第一离型膜的和第二离型膜的厚度可以相同或不同,例如可以为10μm、20μm、30μm、40μm、50μm等。该厚度的离型膜不仅可以防止树脂残留在过孔周围,而且可以很好地实现剥离。

48.在一实施例中,第一离型膜选自聚对苯二甲酸乙二醇酯(pet)膜和聚乙烯(pe)膜中的任意一种,第二离型膜选自聚对苯二甲酸乙二醇酯膜和聚乙烯膜中的任意一种。第一离型膜的和第二离型膜的材料可相同或不同。

49.步骤s03为离型膜开窗以及树脂印刷过程。

50.在一实施例中,开窗处理是采用二氧化碳激光的方式进行激光开窗。具体地,对需要树脂塞孔的过孔位置进行开窗,通过采用co2激光的方式对过孔位置的第一离型膜进行激光开窗。

51.在一实施例中,开窗后,采用网印方式将树脂印刷在过孔内。具体地,将树脂(如环氧树脂)配制成可以打印的树脂浆料,然后采用网印形式进行树脂浆料的印刷,其中使用的网版包含不限于白网、铝片或钢网等形式。进一步地,网印中的刮刀压力为4~10kg/cm2,刮刀速度为1~2m/min。采用网印方式不仅提高印刷效率,而且可以可减少浆料使用量、减少孔口树脂的冒油量。

52.在一实施例中,固化成型的温度为100~150℃,时间为30~120min。具体可以采用烤箱进行树脂的固化,固化温度和时间参数可以根据具体树脂种类进行选择和调整。

53.步骤s04为离型膜剥离步骤,具体可以采用手动方式进行撕膜。去膜后可以将印制电路板的过孔周围残留树脂去除,而且一般无需研磨就具有很好的平整度。当然,依据具体产品特征需求,为了进一步提高平整度,可以进行简单的低强度研磨。

54.在一实施例中,剥离第一离型膜和第二离型膜之后,还包括采用不织布以1~3m/min的线速度对过孔区域进行研磨,即不需要进行陶瓷刷磨,只需要不织布以简单的低强度进行研磨就可以得到很好的平整度,因此简化了研磨设备或研磨强度。本技术实施例的树脂塞孔方法可以减少了研磨工段或减少研磨段刷轮组数,从而降低成本,而且避免高强度的陶瓷刷磨带来的产品品质问题。

55.参见图2所示,本技术实施例提供的采用覆膜的形式实现树脂塞孔的方法具体包括:(a)提供初始的印制电路板,其设有过孔;(b)覆膜:将印制电路板两表面分别贴覆上第一离型膜和第二离型膜;(c)开窗:通过采用co2激光的方式对需要树脂塞孔的过孔位置的第一离型膜进行激光开窗;(d)树脂塞孔:将树脂印刷在过孔内,采用烤箱进行热固化;(e)去膜:采用手动方式撕去第一离型膜和第二离型膜。撕膜后可以不进行研磨线研磨或者根据需要进行低强度研磨。本技术实施例采用覆膜的形式实现树脂塞孔,不仅降低塞孔树脂研磨成本,而且可应用于3d打印阻焊工艺的塞孔制程,配合3d打印阻焊工艺实现量产化。

56.本技术实施例第二方面提供一种印制电路板的制备方法,该印制电路板的制备方法中采用本技术实施例的上述树脂塞孔方法进行树脂塞孔。

57.本技术提供的印制电路板的制备方法中采用本技术实施例特有的树脂塞孔方法进行树脂塞孔,基于本技术实施例的树脂塞孔方法具有低成本、高效率地实现印制电路板的树脂塞孔量产化特点,因此应用在印制电路板的制备工艺中,可以显著降低印制电路板的制备成本,因此,具有很好的应用前景。

58.下面结合具体实施例进行说明。

59.实施例1

60.一种印制电路板的树脂塞孔方法,包括如下步骤:

61.步骤1:提供pcb基板,其设有通孔,通孔孔径可在0.1~3.0mm范围,基板厚≤4.0mm;

62.步骤2:采用热压滚轮(温度控制100℃,时间10min)将第一pet膜和第二pet膜黏附在pcb基板通孔位置的两表面,第一pet膜和第二pet膜厚度是30μm;

63.步骤3:采用co2激光的方式对需要塞孔的通孔位置上方的第一pet膜进行开窗;

64.步骤4:采用网印形式将树脂浆料印刷在通孔内,网版为钢网,并匹配设备的刮刀压力达到4~10kg/cm2,刮刀的速度为1~2m/min;

65.步骤5:采用烤箱将网印后的树脂浆料进行固化(固化温度120℃,时间100min);固化完成后可进行手动撕膜去除第一pet膜和第二pet膜,完成树脂塞孔。

66.实施例2

67.一种印制电路板的树脂塞孔方法,包括如下步骤:

68.步骤1:提供pcb基板,其设有通孔,通孔孔径可在0.1~10.0mm范围,基板厚≤4.0mm;

69.步骤2:采用热压滚轮(温度控制120℃,时间6min)将第一pe膜和第二pe膜黏附在pcb基板通孔位置的两表面,第一pe膜和第二pe膜厚度是50μm;

70.步骤3:采用co2激光的方式对需要塞孔的通孔位置上方的第一pe膜进行开窗;

71.步骤4:采用网印形式将树脂浆料印刷在通孔内,网版为钢网,并匹配设备的刮刀压力达到4~10kg/cm2,刮刀的速度为1~2m/min;

72.步骤5:采用烤箱将网印后的树脂浆料进行固化(固化温度140℃,时间60min);固化完成后可进行手动撕膜去除第一pe膜和第二pe膜;

73.步骤6:采用2组不织布,以按照1~3m/min的线速度在pcb基板的通孔区域研磨,无需进行陶瓷刷磨,完成树脂塞孔。

74.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。