ic载板与类载板slp闪蚀方法

技术领域

1.本发明涉及半导体封装技术领域,具体为ic载板与类载板slp闪蚀方法。

背景技术:

2.ic载板,即ic封装载板,是一种关键专用基础材料。种类有6pin、8pin、双界面以及非接触式封装框架几种。

3.slp(substrate-likepcb),中文简称类载板(slp),是下一代pcb硬板,可将线宽/线距从hdi的40/50微米缩短到20/35微米,即最小线宽/线距将从hdi的40微米缩短到slp的30微米以内。从制程上来看,slp更接近用于半导体封装的ic载板,但尚未达到ic载板的规格,而其用途仍是搭载各种主被动元器件,因此仍属于pcb的范畴。

4.闪蚀,又称差分蚀刻或快速蚀刻工艺,即把非图形区域的薄铜快速蚀刻,同时又不会蚀刻过多的图形区域的铜,是半加成法工艺中的关键步骤。一般情况下,闪蚀工艺中线路的上部没有任何金属或者干膜的抗蚀刻层。省去了抗蚀刻层成型、曝光显影以及抗蚀刻层剥离等工序,可以极大的简化生产工艺,减少干膜或者其他抗蚀刻层对精细化线路的干扰。

5.在印创板化学镀铜和图形电镀光亮铜前都有一个预处理过程:弱宿蚀过程。硫酸-双氧水蚀刻没用于这一过程最为普遍。近年来,它又开始用于印制板的蚀刻,以得到所需要的印制电路图形。它的特点是不腐蚀锡铅合金,溶液组成非常简单,蚀刻后的产物只有硫酸铜。蚀刻液可以经过再生和回收铜处理得到纯度高的碗酸铜晶体,大大碱少了废液排放和环境污染,是目前有发展前途的蚀刻液。ic载板与类载板slp现用的双氧水加硫酸配方的快速闪蚀方法,但其中有机添加剂易残留包裹铜牙,产生铜牙残留,这就导致被迫采用铜牙非常浅的超低轮廓线铜箔,但铜牙过浅有铜箔附着力不足的隐患,而且铜箔价格昂贵。

6.因此我们提出了ic载板与类载板slp闪蚀方法来解决上述问题。

技术实现要素:

7.(一)解决的技术问题针对现有技术的不足,本发明提供了ic载板与类载板slp闪蚀方法,解决了现有ic载板与类载板slp闪蚀方法其有机添加剂易残留包裹铜牙,产生铜牙残留,被迫采用铜牙非常浅的超低轮廓线铜箔,但铜牙过浅有铜箔附着力不足的隐患,而且铜箔价格昂贵的问题。

8.(二)技术方案本发明为了实现上述目的具体采用以下技术方案:ic载板与类载板slp闪蚀方法,采用二级快速闪蚀方法,在通过双氧水/硫酸蚀刻液快速闪蚀后,利用无有机添加剂的微蚀蚀刻液消除铜牙残留,具体包括以下步骤:s1、配置双氧水/硫酸蚀刻液:按质量百分比称量以下原料:双氧水15-24%、硫酸75-84%、稳定剂1%;s2、配置微蚀蚀刻液:按质量百分比称量以下原料:氯化铜5-7%、浓盐酸10-13%、双氧水25-30%、水50-60%;

s3、线路图形选择电镀铜,全板镀铜;s4、剥去干膜;s5、闪蚀:将ic载板与类载板slp覆铜衬底放置到步骤s1制备好的双氧水/硫酸蚀刻液中,反应3min,蚀刻温度35-45℃,快速闪蚀腐蚀出线路;s6、一级水洗;s7、二级微蚀:将完成一级水洗的ic载板与类载板slp覆铜衬底放置到微蚀蚀刻液中,反应25-30s,蚀刻温度30-40℃,腐蚀残留铜牙。

9.进一步地,所述双氧水/硫酸蚀刻液包括以下百分比原料:双氧水20%、硫酸79%、稳定剂1%。

10.进一步地,所述微蚀蚀刻液包括以下百分比原料:三氯化铁(40-45)

°

be 65%;双氧水12%、氢氟酸23%。

11.进一步地,所述稳定剂为喹啉与有机脲的混合物、有机脲、醇类与脲类的混合物、醇类与有机胺的混合物中的一种。

12.进一步地,所述ic载板与类载板slp覆铜衬底闪蚀之前还包括酸性除油步骤,采用酸性除油剂除去线路铜面上的氧化物,油墨残膜余胶,保证一次铜与图形电镀铜或镍之间的结合力,酸性除油剂浓度在10%左右。

13.进一步地,所述ic载板与类载板slp闪蚀方法还包括后加工流程,所述后加工流程依次包括酸洗、二级水洗、吸干、风干、烘干工序,其中,所述酸洗工序采用5-10%硫酸浓度的酸洗,酸洗工序采用的硫酸为cp级硫酸。

14.(三)有益效果与现有技术相比,本发明提供了ic载板与类载板slp闪蚀方法,具备以下有益效果:本发明,针对ic载板与类载板slp现用的双氧水加硫酸配方的快速闪蚀方法,有机添加剂易残留包裹铜牙,产生铜牙残留的问题,本发明采用二级快速闪蚀方法,在现用的双氧水加硫酸配方快速闪蚀后,新增一级无添加剂配方的微蚀,用于专门腐蚀ic载板与类载板slp铜箔的铜牙,与消除有机添加剂残留的不良影响,进而可以采用正常铜牙的普通轮廓线铜箔,提高铜箔附着力,保证品质。

附图说明

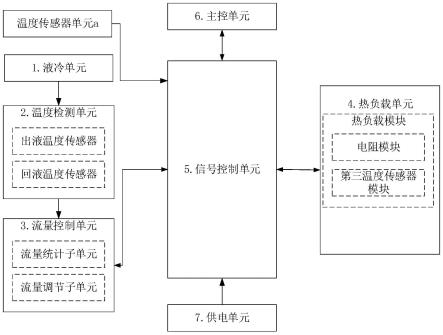

15.图1为本发明ic载板与类载板slp闪蚀方法流程示意图。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例1如图1所示,本发明一个实施例提出的ic载板与类载板slp闪蚀方法,采用二级快速闪蚀方法,在通过双氧水/硫酸蚀刻液快速闪蚀后,利用无有机添加剂的微蚀蚀刻液消除

铜牙残留,具体包括以下步骤:s1、配置双氧水/硫酸蚀刻液:按质量百分比称量以下原料:双氧水20%、硫酸79%、稳定剂1%;s2、配置微蚀蚀刻液:按质量百分比称量以下原料:三氯化铁(40-45)

°

be 65%;双氧水12%、氢氟酸23%;s3、线路图形选择电镀铜,全板镀铜;s4、剥去干膜;s5、闪蚀:将ic载板与类载板slp覆铜衬底放置到步骤s1制备好的双氧水/硫酸蚀刻液中,反应3min,蚀刻温度40℃,快速闪蚀腐蚀出线路;蚀刻方式:浸泡和鼓泡式蚀刻会造成较大的侧蚀,泼溅和喷淋式蚀刻侧蚀较小,尤以喷淋蚀刻效果最好,因此选择喷淋蚀刻;s6、一级水洗;s7、二级微蚀:将完成一级水洗的ic载板与类载板slp覆铜衬底放置到微蚀蚀刻液中,反应30s,蚀刻温度35℃,腐蚀残留铜牙。

18.在上述闪蚀步骤中,现用的双氧水加硫酸配方快速闪蚀,腐蚀出线路图形,只保留薄薄一层底层铜牙,由无添加剂配方的微蚀蚀刻液微蚀残留铜牙。

19.在一些实施例中,所述稳定剂为喹啉与有机脲的混合物、有机脲、醇类与脲类的混合物、醇类与有机胺的混合物中的一种;以醇类与有机胺的混合物为例,其含量最优为醇类7w/v%,有机胺9w/v%。

20.在一些实施例中,所述ic载板与类载板slp覆铜衬底闪蚀之前还包括酸性除油步骤,采用酸性除油剂的目的及作用是除去线路铜面上的氧化物,油墨残膜余胶,保证一次铜与图形电镀铜或镍之间的结合力,酸性除油剂浓度在10%左右;由于图形油墨不耐碱,会损坏图形线路,因此电镀前只能使用酸性除油剂,除油时间保证在6min左右最佳。

21.在一些实施例中,所述ic载板与类载板slp闪蚀方法还包括后加工流程,所述后加工流程依次包括酸洗、二级水洗、吸干、风干、烘干工序,其中,所述酸洗工序采用8%硫酸浓度的酸洗,且酸洗工序采用的硫酸为cp级硫酸,时间控制在1min左右。

22.实施例2如图1所示,本发明一个实施例提出的ic载板与类载板slp闪蚀方法,采用二级快速闪蚀方法,在通过双氧水/硫酸蚀刻液快速闪蚀后,利用无有机添加剂的微蚀蚀刻液消除铜牙残留,具体包括以下步骤:s1、配置双氧水/硫酸蚀刻液:按质量百分比称量以下原料:双氧水15%、硫酸84%、稳定剂1%;s2、配置微蚀蚀刻液:按质量百分比称量以下原料:三氯化铁(40-45)

°

be 60%;双氧水15%、氢氟酸25%;s3、线路图形选择电镀铜,全板镀铜;s4、剥去干膜;s5、闪蚀:将ic载板与类载板slp覆铜衬底放置到步骤s1制备好的双氧水/硫酸蚀刻液中,反应3min,蚀刻温度40℃,快速闪蚀腐蚀出线路;蚀刻方式:浸泡和鼓泡式蚀刻会造成较大的侧蚀,泼溅和喷淋式蚀刻侧蚀较小,尤以喷淋蚀刻效果最好,因此选择喷淋蚀刻;s6、一级水洗;

s7、二级微蚀:将完成一级水洗的ic载板与类载板slp覆铜衬底放置到微蚀蚀刻液中,反应30s,蚀刻温度35℃,腐蚀残留铜牙。

23.在上述闪蚀步骤中,现用的双氧水加硫酸配方快速闪蚀,腐蚀出线路图形,只保留薄薄一层底层铜牙,由无添加剂配方的微蚀蚀刻液微蚀残留铜牙。

24.在一些实施例中,所述稳定剂为喹啉与有机脲的混合物、有机脲、醇类与脲类的混合物、醇类与有机胺的混合物中的一种;以醇类与有机胺的混合物为例,其含量最优为醇类7w/v%,有机胺9w/v%。

25.在一些实施例中,所述ic载板与类载板slp覆铜衬底闪蚀之前还包括酸性除油步骤,采用酸性除油剂的目的及作用是除去线路铜面上的氧化物,油墨残膜余胶,保证一次铜与图形电镀铜或镍之间的结合力,酸性除油剂浓度在10%左右;由于图形油墨不耐碱,会损坏图形线路,因此电镀前只能使用酸性除油剂,除油时间保证在6min左右最佳。

26.在一些实施例中,所述ic载板与类载板slp闪蚀方法还包括后加工流程,所述后加工流程依次包括酸洗、二级水洗、吸干、风干、烘干工序,其中,所述酸洗工序采用8%硫酸浓度的酸洗,且酸洗工序采用的硫酸为cp级硫酸,时间控制在1min左右。

27.实施例3如图1所示,本发明一个实施例提出的ic载板与类载板slp闪蚀方法,采用二级快速闪蚀方法,在通过双氧水/硫酸蚀刻液快速闪蚀后,利用无有机添加剂的微蚀蚀刻液消除铜牙残留,具体包括以下步骤:s1、配置双氧水/硫酸蚀刻液:按质量百分比称量以下原料:双氧水24%、硫酸72%、稳定剂1%;s2、配置微蚀蚀刻液:按质量百分比称量以下原料:三氯化铁(40-45)

°

be 70%;双氧水10%、氢氟酸20%;s3、线路图形选择电镀铜,全板镀铜;s4、剥去干膜;s5、闪蚀:将ic载板与类载板slp覆铜衬底放置到步骤s1制备好的双氧水/硫酸蚀刻液中,反应3min,蚀刻温度40℃,快速闪蚀腐蚀出线路;蚀刻方式:浸泡和鼓泡式蚀刻会造成较大的侧蚀,泼溅和喷淋式蚀刻侧蚀较小,尤以喷淋蚀刻效果最好,因此选择喷淋蚀刻;s6、一级水洗;s7、二级微蚀:将完成一级水洗的ic载板与类载板slp覆铜衬底放置到微蚀蚀刻液中,反应30s,蚀刻温度35℃,腐蚀残留铜牙。

28.在上述闪蚀步骤中,现用的双氧水加硫酸配方快速闪蚀,腐蚀出线路图形,只保留薄薄一层底层铜牙,由无添加剂配方的微蚀蚀刻液微蚀残留铜牙。

29.在一些实施例中,所述稳定剂为喹啉与有机脲的混合物、有机脲、醇类与脲类的混合物、醇类与有机胺的混合物中的一种;以醇类与有机胺的混合物为例,其含量最优为醇类7w/v%,有机胺9w/v%。

30.在一些实施例中,所述ic载板与类载板slp覆铜衬底闪蚀之前还包括酸性除油步骤,采用酸性除油剂的目的及作用是除去线路铜面上的氧化物,油墨残膜余胶,保证一次铜与图形电镀铜或镍之间的结合力,酸性除油剂浓度在10%左右;由于图形油墨不耐碱,会损坏图形线路,因此电镀前只能使用酸性除油剂,除油时间保证在6min左右最佳。

31.在一些实施例中,所述ic载板与类载板slp闪蚀方法还包括后加工流程,所述后加工流程依次包括酸洗、二级水洗、吸干、风干、烘干工序,其中,所述酸洗工序采用8%硫酸浓度的酸洗,且酸洗工序采用的硫酸为cp级硫酸,时间控制在1min左右。

32.经对实施例1、2、3快速闪蚀方法闪蚀后制得的ic载板与类载板slp覆铜衬底的检测,检测结果表明,制得的ic载板与类载板slp覆铜衬底有效去除了铜蚀刻后残留的蚀刻焊料,消除了有机添加剂残留的不良影响,铜面状态好。

33.本发明针对ic载板与类载板slp现用的双氧水加硫酸配方的快速闪蚀方法,有机添加剂易残留包裹铜牙,产生铜牙残留的问题,采用二级快速闪蚀方法,在现用的双氧水加硫酸配方快速闪蚀后,新增一级无添加剂配方的微蚀,用于专门腐蚀ic载板与类载板slp铜箔的铜牙,与消除有机添加剂残留的不良影响,进而可以采用正常铜牙的普通轮廓线铜箔,提高铜箔附着力,保证品质。

34.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。