1.本发明涉及芯片加工技术领域,尤其涉及一种芯片加工用自动化贴装设备。

背景技术:

2.在计算机等电子设备的生产过程中,通常需要通过芯片贴装设备将芯片贴装在其内部的电路板上。

3.目前对电路板上芯片的贴装都是将电路板放在输送带上进行贴装,但是在贴装过程中对芯片的固定为机械固定,使得在固定时会对其进行损伤,并且为了确保芯片的贴装精准度,对芯片的贴装都是通过一些精密的机械结构去实现,这样不仅结构复杂,使用成本高,还经常需要人工对机械机构进行保养,劳动强度大,并且一旦在机械结构出现问题时,维修困难,并且还容易导致贴装的精准度较低,从而影响产品质量。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的问题,而提出的一种芯片加工用自动化贴装设备。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种芯片加工用自动化贴装设备,包括底座,所述底座上端固定连接有u型板,所述u型板上设有对芯片进行贴装的贴装机构,所述贴装机构包括转动连接在u型板一侧侧壁的中空杆,所述中空杆侧壁固定连接有四个固定筒,所述固定筒内壁滑动连接有第一杆,所述第一杆远离固定筒的一端固定连接有吸附板,所述第一杆远离吸附板的一端通过弹簧与固定筒内壁弹性连接,所述固定筒内壁开设有环形腔,所述环形腔内壁密封滑动连接有铁环,所述第一杆内壁嵌设有永磁铁,所述环形腔远离铁环的内壁固定连接有吸气管,所述环形腔远离吸气管的内壁通过多个抽气管与吸附板连通,所述固定筒内壁嵌设有与永磁铁相斥的电磁板,所述u型板另一侧侧壁固定连接有第二杆,所述第二杆侧壁与中空杆内壁贴合,所述第二杆位于下方的侧壁嵌设有第一导电板,所述中空杆内壁嵌设有与四个固定筒一一对应的四个第二导电板,所述第一导电板一侧与外界电源正极耦合连接,所述电磁板一端和与其对应的第二导电板耦合连接,所述电磁板另一端通过计时器与外界电源负极耦合连接。

7.优选地,所述u型板上设有对芯片进行放料的放料机构,所述放料机构包括开设在u型板上端的框口,所述框口同侧内壁开设有两个滑槽,两个所述滑槽相互靠近的内壁之间连通,两个所述滑槽内壁连通中部滑动连接有第三杆,两个所述滑槽内壁分别滑动连接有第一承接板和第二承接板,所述第一承接板和第二承接板均与框口内壁贴合,所述第三杆侧壁通过连接杆与第一承接板和第二承接板侧壁固定连接,所述u型板上端固定连接有与第二承接板配合的输料管。

8.优选地,所述u型板上设有带动第三杆滑动的滑动机构,所述滑动机构包括固定连接在u型板侧壁的竖板,所述竖板侧壁转动连接有第四杆,所述第四杆侧壁固定连接有凸

轮,所述凸轮侧壁开设有环形槽,所述环形槽内壁通过转轴与第三杆侧壁转动连接。

9.优选地,所述u型板上设有驱动中空杆转动的驱动机构,所述驱动机构包括第一单向轴承,所述u型板侧壁通过支架固定连接电机,所述电机活动轴侧壁与第一单向轴承内圈侧壁固定连接,所述第一单向轴承外圈侧壁通过多个固定杆与中空杆侧壁固定连接。

10.优选地,所述电机上设有带动第四杆转动的传动机构,所述传动机构包括第二单向轴承,所述第四杆远离竖板的侧壁固定与第二单向轴承内圈侧壁固定连接,所述第二单向轴承外圈侧壁固定连接有从动轮,所述电机活动轴侧壁固定连接有主动轮,所述主动轮通过同步带与从动轮连接。

11.优选地,所述u型板侧壁固定连接有横板,所述横板内嵌设有传感器,所述传感器与电机耦合连接,所述横板上端贴合有输送带。

12.与现有的技术相比,本发明优点在于:

13.1:通过设置贴装机构,在电路板移动至与位于下方的吸附板正对时,此时第一杆在电磁板对永磁铁的斥力作用下下滑,进而吸附板带动芯片下移,从而可以对芯片进行按压,使得其在电路板上贴装牢固,通过吸附板不再对芯片的吸附,更加了确保了芯片贴装后的稳定性。

14.2:通过设置放料机构,可以对吸附板上自动送料,从而完成对芯片的间歇性送料处理,无需人工对芯片进行排序送料,降低劳动强度。

15.3:通过设置驱动机构和传动机构,通过一个电机来实现对芯片的送料和输送,降低了电力设备的使用,节能环保。

附图说明

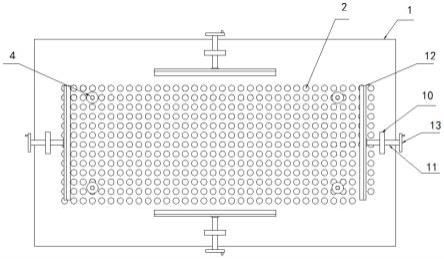

16.图1为本发明提出的一种芯片加工用自动化贴装设备的结构示意图;

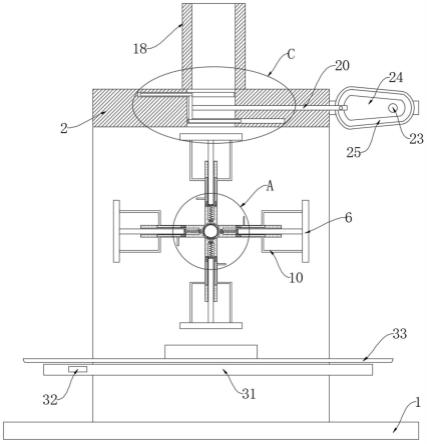

17.图2为图1中a处的结构放大示意图;

18.图3为图2中b处的结构放大示意图;

19.图4为图1中c处的结构放大示意图;

20.图5为本发明提出的一种芯片加工用自动化贴装设备中u型板的俯视结构示意图。

21.图中:1底座、2u型板、3中空杆、4固定筒、5第一杆、6吸附板、7弹簧、8环形腔、9吸气管、10抽气管、11永磁铁、12铁环、13电磁板、14第二杆、15第一导电板、16第二导电板、17框口、18输料管、19滑槽、20第三杆、21第一承接板、22第二承接板、23第四杆、24凸轮、25环形槽、26电机、27第一单向轴承、28主动轮、29第二单向轴承、30从动轮、31横板、32传感器、33输送带。

具体实施方式

22.参照图1-5,一种芯片加工用自动化贴装设备,包括底座1,底座1上端固定连接有u型板2,u型板2上设有对芯片进行贴装的贴装机构,贴装机构包括转动连接在u型板2一侧侧壁的中空杆3,中空杆3侧壁固定连接有四个固定筒4,固定筒4内壁滑动连接有第一杆5,第一杆5远离固定筒4的一端固定连接有吸附板6,第一杆5远离吸附板6的一端通过弹簧7与固定筒4内壁弹性连接,固定筒4内壁开设有环形腔8,环形腔8内壁密封滑动连接有铁环12,第一杆5内壁嵌设有永磁铁11,环形腔8远离铁环12的内壁固定连接有吸气管9,环形腔8远离

吸气管9的内壁通过多个抽气管10与吸附板6连通,固定筒4内壁嵌设有与永磁铁11相斥的电磁板13,u型板2另一侧侧壁固定连接有第二杆14,第二杆14侧壁与中空杆3内壁贴合,第二杆14位于下方的侧壁嵌设有第一导电板15,中空杆3内壁嵌设有与四个固定筒4一一对应的四个第二导电板16,第一导电板15一侧与外界电源正极耦合连接,电磁板13一端和与其对应的第二导电板16耦合连接,电磁板13另一端通过计时器与外界电源负极耦合连接,u型板2侧壁固定连接有横板31,横板31上端贴合有输送带33。

23.需要说明的是,吸附板6内部呈中空状,进而在对吸附板6内吸气时,此时吸附板6可以对芯片进行负压吸附,从而避免对芯片进行机械固定贴装,从而对芯片造成损伤。

24.进一步的,输送带33上设有电路板,并且电路板可以在跟随输送带33移动而移动,在电路板移动至贴装位置,也就是电路板移动至与位于下方的吸附板6正对时,此时输送带33停止移动,进而电路板位置固定,此时外界电源供电,使得与位于下方的吸附板6正对的电磁板13上电路导通,进而电磁板13上通电生磁,使得第一杆5在电磁板13对永磁铁11的斥力作用下下滑,进而吸附板6带动芯片下移;

25.永磁铁11下移带动铁环12下移,在铁环12下移对吸气管9管口完全遮挡时,由于此时芯片与电路板较近,进而此时吸附板6内不再吸气,使得芯片在重力作用下稳定的降落在电路板表面的贴装处,随后随着吸附板6的再次下移,可以对芯片进行按压,使得其在电路板上贴装牢固,通过吸附板6不再对芯片的吸附,更加了确保了芯片贴装后的稳定性;

26.由于计时器的存在,可以设置计时器的时间,从而在对芯片贴装牢固后,此时外界电源断电,进而电磁板13上磁性消失,进而第一杆5在弹簧7的弹力作用下带动吸附板6上移,随后输送带33继续移动,从而对电路板进行输送,进而对电路板进行自动化贴装,无需人工干预,加快生产效率。

27.需要说明的是,电路板移动至安装位置时对输送带33的停止移动和对外界电源的供电可以通过外界控制器进行控制,为现有技术。

28.u型板2上设有对芯片进行放料的放料机构,放料机构包括开设在u型板2上端的框口17,框口17同侧内壁开设有两个滑槽19,两个滑槽19相互靠近的内壁之间连通,两个滑槽19内壁连通中部滑动连接有第三杆20,两个滑槽19内壁分别滑动连接有第一承接板21和第二承接板22,第一承接板21和第二承接板22均与框口17内壁贴合,第三杆20侧壁通过连接杆与第一承接板21和第二承接板22侧壁固定连接,u型板2上端固定连接有与第二承接板22配合的输料管18。

29.进一步的,第一承接板21和第二承接板22分别位于框口17两侧,如图4所示,在第三杆20向左滑动至最终状态时,此时第一承接板21完全位于滑槽19内,第二承接板22完全位于框口17内,此时输料管18内的芯片会落在第二承接板22上,在第三杆20向右滑动至最终状态时时,此时第一承接板21完全位于框口17内,进而第一承接板21可以对相邻的两个芯片之间隔开,优选地,第一承接板21靠近芯片的侧壁呈弧形状,从而便于对芯片隔开,此时第二承接板22完全位于滑槽19内,进而对框口17打开,使得位于第二承接板22上的芯片稳定的落下吸附板6上吸附,从而完成对芯片的间歇性送料处理,无需人工对芯片进行排序送料,降低劳动强度。

30.u型板2上设有带动第三杆20滑动的滑动机构,滑动机构包括固定连接在u型板2侧壁的竖板,竖板侧壁转动连接有第四杆23,第四杆23侧壁固定连接有凸轮24,凸轮24侧壁开

设有环形槽25,环形槽25内壁通过转轴与第三杆20侧壁转动连接。

31.u型板2上设有驱动中空杆3转动的驱动机构,驱动机构包括第一单向轴承27,u型板2侧壁通过支架固定连接电机26,电机26活动轴侧壁与第一单向轴承27内圈侧壁固定连接,第一单向轴承27外圈侧壁通过多个固定杆与中空杆3侧壁固定连接,横板31内嵌设有传感器32,传感器32与电机26耦合连接。

32.进一步的,在电机26顺时针转动时,此时第一单向轴承27内圈带动其外圈转动,在电路板上芯片贴装后电路板会向左移动,在电路板完全与吸附板6远离时,此时电路板会与传感器32靠近,进而传感器32接收信号使得电机26内通入正向电流,使得电机26顺时针转动90

°

,进而第一单向轴承27通过多个固定杆带动中空杆3顺时针转动90

°

,使得与已经完成贴装的吸附板6逆时针相邻的吸附板6顺时针转动90

°

,使得芯片再次位于最下方,从而便于下次自动对芯片进行贴装。

33.电机26上设有带动第四杆23转动的传动机构,传动机构包括第二单向轴承29,第四杆23远离竖板的侧壁固定与第二单向轴承29内圈侧壁固定连接,第二单向轴承29外圈侧壁固定连接有从动轮30,电机26活动轴侧壁固定连接有主动轮28,主动轮28通过同步带与从动轮30连接。

34.进一步的,在电机26顺时针转动时,此时主动轮28通过同步带带动从动轮30顺时针转动,此时第二单向轴承29外圈不带动其内圈转动,在电机26逆时针转动时,此时第一单向轴承27内圈不带动其外圈转动,此时主动轮28带动从动轮30逆时针转动,进而第二单向轴承29外圈带动其内圈转动。

35.进一步的,在电机26顺时针转动90

°

对芯片的位置输送后,此时与框口17正对的吸附板6上没有芯片,随后向电机26内通入反向电流,使得电机26逆时针转动一圈,进而从动轮30带动第四杆23逆时针转动一圈,使得凸轮24转动一圈,从而导致第三杆20带动第一承接板21和第二承接板22先向右移动至最终位置,使得位于第二承接板22上的芯片落下吸附板6上,然后第三杆20再带动第一承接板21和第二承接板22向左滑动至最终位置,使得输料管18内的芯片再次落下第二承接板22上,从而便于下次对芯片的落料。

36.本发明中,电路板在输送带33上移动至与位于下方的吸附板6正对时,此时输送带33停止移动,同时对外界电源对与位于下方吸附板6正对的电磁板13上通电,使得该电磁板13上通电生磁,进而第一杆5在电磁板13对永磁铁11的斥力作用下下滑,进而吸附板6带动芯片下移,在永磁铁11下移的过程中会带动铁环12下移,在吸附板6下移使得芯片靠近电路板时,此时铁环12会对吸气管9管口完全遮挡,进而此时吸附板6内不再吸气,使得芯片在重力作用下稳定的降落在电路板表面的贴装处,随后随着吸附板6的再次下移,可以对芯片进行按压,使得其在电路板上贴装牢固,同时在计时器的作用下,在吸附板6对芯片按压一段时间后,此时外界电源对该电磁板13上断电,进而电磁板13上磁性消失,进而第一杆5在弹簧7的弹力作用下带动吸附板6上移,随后输送带33继续移动,从而对电路板进行输送,进而对电路板进行自动化贴装,无需人工干预,加快生产效率;

37.在电路板会向左移动与吸附板6完全远离时,此时电路板会与传感器32靠近,进而传感器32接收信号使得电机26内通入正向电流,使得电机26顺时针转动90

°

,进而第一单向轴承27内圈带动其外圈转动,进而第一单向轴承27外圈通过多个固定杆带动中空杆3顺时针转动90

°

,使得与已经完成贴装的吸附板6逆时针相邻的吸附板6顺时针转动90

°

,使得芯

片再次位于最下方,从而便于下次自动对芯片进行贴装,此时与已经完成贴装的吸附板6顺时针相邻的吸附板6顺时针转动90

°

至位于框口17正下方;

38.在电机26顺时针转动90

°

对芯片的位置输送后,随后向电机26内通入反向电流,使得电机26逆时针转动一圈,此时主动轮28通过同步带带动从动轮30转动,进而第二单向轴承29外圈带动其内圈转动,进而第二单向轴承29内圈带动第四杆23逆时针转动一圈,使得凸轮24转动一圈,进而在环形槽25的作用下,使得第三杆20在u型板2来回滑动一个来回,具体过程为:首先第三杆20会带动第一承接板21和第二承接板22先向右移动至最终位置,此时第一承接板21完全位于框口17内,进而第一承接板21可以对相邻的两个芯片之间隔开,第二承接板22完全位于滑槽19内,进而对框口17打开,使得位于第二承接板22上的芯片稳定的落下吸附板6上吸附,从而完成对芯片的间歇性送料处理,无需人工对芯片进行排序送料,降低劳动强度,然后第三杆20再带动第一承接板21和第二承接板22向左滑动至最终位置,此时第一承接板21完全位于滑槽19内,第二承接板22完全位于框口17内,使得输料管18内的芯片再次落下第二承接板22上,从而便于下次对芯片的落料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。