1.本技术涉及模具技术领域,特别是涉及一种用于热处理支架的模具及模具装置。

背景技术:

2.医疗用介入式器械例如支架,其在加工时一般需要进行热处理定型。现有的用于热处理支架的模具大多是一个整体,支架从模具一端套嵌在模具表面,再通过模具表面密集排布的销钉对介入器械进行定位。因而,热处理模具自身在加工时需要开设大量的销孔,并且支架拆装过程中操作繁琐,效率较低。

技术实现要素:

3.本技术提供了一种用于热处理支架的模具,用于热处理并塑形支架。

4.本技术的用于热处理支架的模具,所述模具为筒状结构,所述筒状结构沿自身周向包括多块活动拼接的支撑体,所述支撑体上设有定位凸起,所述定位凸起用于对支架实施限位塑形。

5.以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

6.可选的,所述筒状结构在径向上为单层结构,所述定位凸起排布在支撑体外壁。

7.可选的,所述筒状结构在径向上为双层结构,包括内层和外层,其中所述定位凸起排布在内层的外壁以及外层的内壁。

8.可选的,所述模具具有轴向上相对的第一和第二端面,各支撑体在第一端面处相互对齐,在第二端面处长短交错;或各支撑体在第一端面和第二端面均相互对齐。

9.可选的,在筒状结构径向上,各支撑体厚度相同,或厚度不同。

10.可选的,在筒状结构径向上,各支撑体包括厚度不同,且较厚者朝筒状结构的径向内侧凸起。

11.可选的,所述筒状结构的横截面外轮廓为圆形或椭圆形。

12.可选的,沿筒状结构的周向,相邻两支撑体之间通过平面或弧面相抵配合。

13.可选的,沿筒状结构的周向,相邻两支撑体之间设有相互配合的导向结构,用以引导两者相对滑动。

14.可选的,所述导向结构为相互配合的导槽以及滑动嵌入所述导槽的导条。

15.可选的,沿筒状结构的周向,相邻两支撑体之间的配合面整体上与筒状结构的轴向平行或倾斜布置。

16.可选的,沿筒状结构的周向,相邻两支撑体之间设有相互配合的插接定位结构。

17.可选的,所述支撑体具有围成所述筒状结构的工作状态,以及相对于所述工作状态进一步向内聚拢的第一状态,和进一步向外远离的第二状态。

18.可选的,所述支撑体为板状,且厚度方向与所述筒状结构的径向一致,所述支撑体

的外侧为弧面结构。

19.可选的,沿筒状结构的径向,所述支撑体的厚度为1~2.5mm。优选小于2mm,例如 1~1.5mm。

20.可选的,沿筒状结构的轴向,所述支撑体的一端设有与外部工具相配合的结合部。

21.可选的,沿筒状结构的轴向,所述支撑体的两端倒圆角。

22.可选的,各支撑体具有相同的结构。

23.可选的,所述筒状结构中,支撑体的数量为4~24个,优选6~16个,例如8~12个,优选偶数。

24.可选的,所述筒状结构的外壁上,除所述定位凸起以外,具有光滑的表面。

25.可选的,所述定位凸起大致上阵列布置。

26.可选的,同一支撑体上,所述定位凸起行数为1~16行,列数为1~6列。

27.可选的,所有的支撑体中,包括带有所述定位凸起的第一支撑体,以及不带有所述定位凸起的第二支撑体。

28.可选的,所述第一支撑体与所述第二支撑体交替排布。

29.可选的,所述第一支撑体与所述第二支撑体的长度和/或厚度和/或周向跨度不同。

30.可选的,所述筒状结构具有供支架贴靠就位的内周面和/或外周面,且该内周面和/或外周面作为工作面,所述定位凸起稀疏分布于所述工作面。

31.可选的,沿网筒结构的轴向、所述工作面划分为多个区域,各区域均沿网筒结构周向延伸呈带状,其中定位凸起所在区域为工作区s1,定位凸起之间为空隙区s2,且s1和s2的面积比为2:1。

32.可选的,所述支架带有网格结构、且能够套设于所述模具,所述定位凸起的分布位置对应于相应的网格。

33.可选的,所述定位凸起成对布置,同对定位凸起对应一网格内的两相对侧。

34.可选的,所述定位凸起具有与所在支撑体相连的根部、以及相对的头部,所述头部为圆滑结构。

35.可选的,同对定位凸起沿筒状结构的周向排布。

36.可选的,沿筒状结构的周向,所述定位凸起的其中一侧为与支架先贴靠的定位侧,该定位侧为弧面结构。

37.可选的,成对的定位凸起中,定位侧相对或相背。

38.可选的,所述定位凸起相对于所述支撑体位置可调。

39.可选的,所述位置可调至少包括沿筒状结构的周向和/或轴向可调。

40.本技术还公开了模具装置,包括上述任一用于热处理支架的模具以及基座;

41.所述基座上环布有多个安装位,所述模具中的各支撑体置于对应的安装位且各支撑体的周向位置受限于所在的安装位。

42.可选的,所述基座包括:

43.中心柱,具有相对的顶端和底端;

44.多根导轨,辐射分布于所述中心柱的底端,各支撑体滑动安装于对应的导轨上;

45.推顶件,沿中心柱径向、抵接在所述中心柱和各支撑体之间。

46.可选的,各导轨远离所述中心柱的一端设有限制支撑体极限位置的防脱头,所述防脱头与所述导轨之间为可拆卸连接。

47.可选的,所述支撑体开设有与所述导轨相互配合的导向槽,且所述导向槽抱拢所述导轨的两相对侧。

48.可选的,所述导向槽的截面为t形或十字形。

49.可选的,多根导轨相互交汇且在交汇部位形成底盘,所述底盘的顶面带有安装卡槽,所述中心柱的底端插设至所述安装卡槽。

50.可选的,所述推顶件为弹性件。

51.可选的,所述模具装置包括布置于所述中心柱上的胀管器,所述推顶件为所述胀管器上的推块。

52.所述中心柱为空心或实心结构且外周设有容置各推顶件的结合孔。

53.可选的,所述基座为柱状,各支撑体沿基座周向排布,在各支撑体与所述基座的外壁之间设有相互配合的周向限位结构。

54.可选的,所述周向限位结构包括:

55.多条凸缘,间隔固定于所述基座的外周,同一凸缘沿基座轴向延伸;

56.限位槽,开设于各支撑体内侧,且与位置相应的凸缘相互卡合。

57.可选的,所述模具装置还包括环形的束缚件,所述束缚件绕置在所有支撑体的外围,对各支撑体施加向所述基座贴靠的束缚力。

58.可选的,所述束缚件的至少一段为弹性结构,各支撑体的外侧设有容置所述束缚件的绕置槽。

59.本技术还公开了一种利用上述任一所述用于热处理支架的模具进行支架热处理的方法,所述支撑体具有围成所述筒状结构的工作状态,以及相对于所述工作状态进一步向内聚拢的第一状态,所述支架带有网格结构,所述方法包括:

60.将支架套装于第一状态下的各支撑体;

61.驱动支撑体进入工作状态,且保持所述支架上的网格与相应的定位凸起对准;

62.将模具连同支架进行加热处理。

63.本技术公开的技术方案能够更好地约束工件,便于支架的安装。

64.具体的有益技术效果将在具体实施方式中结合具体结构或步骤进一步阐释。

附图说明

65.图1为本技术一实施例的模具装载支架的立体视图;

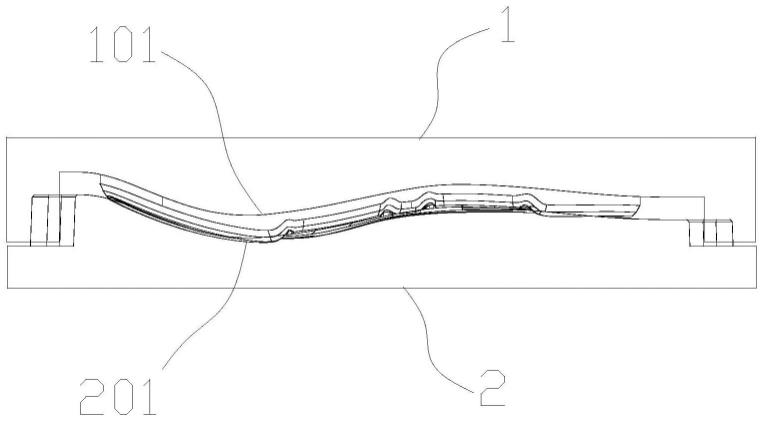

66.图2为图1的爆炸视图;

67.图3为图1中支架装载在模具外侧的俯视图;

68.图4为支架装载在模具内侧的俯视图;

69.图5为本技术一实施例的双层结构的模具装载有支架的示意图;

70.图6为本技术一实施例的模具中支撑体沿轴向拼接示意图;

71.图7为本技术一实施例的模具中各支撑体处于工作状态的示意图;

72.图8为本技术一实施例的模具中各支撑体处于第一状态的示意图;

73.图9为本技术一实施例的模具中各支撑体处于第二状态的示意图;

74.图10为本技术一实施例的模具包括第一支撑体和第二支撑体的立体视图;

75.图11为本技术一实施例的模具中定位凸起所占比例的示意图;

76.图12为图1中a部放大图;

77.图13为本技术一实施例的模具中一支撑体的立体视图;

78.图14为本技术一实施例的热处理方法的流程示意图;

79.图15为本技术一实施例的模具装置装载有支架的立体视图;

80.图16为本技术一实施例的模具装置的爆炸视图;

81.图17为图15的模具装置的俯视图;

82.图18为图15的各支撑体滑动靠近中心柱的立体视图;

83.图19为图18的模具装置的俯视图;

84.图20为本技术一实施例的模具装置防脱头装配示意图;

85.图21为图21的另一视角的示意图;

86.图22为图16的中心柱与导轨的爆炸视图;

87.图23为本技术另一实施例的模具装置装载有支架的立体视图;

88.图24为图23中一支撑体的装配视图;

89.图25为图23的模具装置的俯视图;

90.图26为图23中各支撑体与基座的爆炸视图;

91.图27为图26的俯视图;

92.图28为图23中支撑体的立体视图;

93.图29为图28的另一视角下的立体视图;

94.图30为图23中基座的立体视图。

95.图中附图标记说明如下:

96.100、支撑体;101、内侧;102、外侧;103、内层;104、外层;105、第一端面;

97.106、第二端面;105a、第一端面;106a、第二端面;105b、第一端面;

98.106b、第二端面;107、工作面;108、第一支撑体;109、第二支撑体;

99.110、定位凸起;111、定位侧;112、根部;113、头部;

100.150、支撑面;160、导向槽;170、绕置槽;

101.300、支架;310、网格;311、框条;

102.400、基座;410、中心柱;411、顶端;412、底端;413、结合孔;

103.420、导轨;421、防脱头;422、底盘;423、安装卡槽;424、第一侧面;

104.425、第二侧面;

105.430、推顶件;441、凸缘;442、限位槽;450、束缚件;460、安装位;

106.s1、工作区;s2、空隙区。

具体实施方式

107.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

108.需要说明的是,当组件被称为与另一个组件“连接”时,它可以直接与另一个组件连接或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。

109.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

110.本技术中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、次序。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的限定。

111.本技术一实施例公开了一种用于热处理支架的模具,模具为筒状结构,筒状结构沿自身周向包括多块活动拼接的支撑体100,支撑体100上设有定位凸起110,定位凸起110用于对支架300实施限位塑形。

112.首先,支架300可以是血管支架、心脏瓣膜支架等,常见形式可为轴向贯通的网筒状结构,网筒状结构的筒壁为均匀或非均匀的网格结构,其中均匀的网格结构可以理解为每个单元格的几何构型相同或相似。支架300的材料可采用记忆金属,例如支架300为镍钛合金材质。

113.参阅图1和图2,各支撑体100拼接围合成筒状结构,筒状结构具有轴向和径向,其在径向上具有内侧101和外侧102,被支撑体100包围的一侧为内侧101,相对一侧为外侧102。各支撑体100可沿该轴向和/或径向运动并最终拼接成筒状结构。拼接完成时,各支撑体100 之间可相互作用以保持筒状结构的稳定,也允许各支撑体100之间存在间隙,但需要其他部件与支撑体100连接并保持筒状结构的稳定,最终形成平滑的用于支撑支架300的支撑面 150。支架300可以是先与其中一支撑体100配合,其他支撑体100运动并相继与支架300 完成配合;也可以是各支撑体100同步运动,在拼接成筒状结构的同时,完成与支架300的配合。

114.定位凸起110可以是连贯的整体或相互间断的多个,其凸出支撑面150进而能够作用于支架300的各单元格实施在轴向上和周向上的限位塑形。支架300可以是部分被定位凸起110 所限位,实现局部被模具约束;或者全部被定位凸起110所限位,实现支架300的整体被模具约束。

115.由于介入器械一般为框条较细的网筒状结构,空间上曲线、曲面较多,在热处理过程中,还要始终保持特定的空间构型,因此利用传统金属加工手段制备热处理模具不仅对设备精度要求很高,而且加工过程甚为复杂。针对自膨型的介入器械的热处理需求,支撑体100可采用3d打印的方式成型。

116.为了满足热处理环境,支撑体100工作温度至少为400摄氏度,因此可以选用耐受该温度的原料,例如采用金属粉末,或陶瓷粉末等等。3d打印的加工方式可以实现机加工难以实现的结构,不仅可代替传统的销钉固定,还可以比较精准的加工出与介入器械形状匹配的定位槽,极大地降低了热处理模具的生产成本,减短了加工周期。

117.在热处理之前工件形状一般异于模具尺寸,因此在装配之后,工件由于形变,使其

内部以及与支撑体之间存在较大的应力,传统机加工模具中,尽管也可以配置类似于定位槽的限位结构来直接束缚工件,但一般考虑加工难度都是直槽,缺尽可能的减少曲线、曲面的运用,但这也导致了上文中应力的加大,而采用3d打印的方式则可以摆脱定位槽形状的加工束缚,采用较多的曲线过渡,能够减少应力,避免工件装载至热定型模具的过程中造成结构损伤,提高结构的顺应性,也有利于工件在介入手术前向输送系统内的压缩装载。

118.尤其在定位槽的边缘部位,采用3d打印的方式,可以将定位槽的边缘加工位为圆角结构,这也恰于3d打印时打印头输出物料的形态匹配,若为锋利的棱角反而难度提高,定位槽的边缘可以理解为在装载过程中以及装载后,工件与定位槽槽壁相接触的部位,圆角结构在工件的拆装过程中,有利于进入或移出定位槽,工件就位后,圆角部位可以释放局部应力,减少工件损伤。

119.在没有特别说明下,本技术各实施例中支撑体均可以采用3d打印的方式成型,以获得相应的效果,当然除此之外,在一些实施例中,针对热定型模具的具体结构,也进一步提出了改进的方案,这些改进的方案中,并不严格限制采用3d打印的方式成型。

120.就单个支撑体100而言,支撑体100在模具径向上可以是单层结构或在轴向上的一端为双层结构,则:

121.参阅图3和图4,筒状结构在径向上为单层结构,定位凸起110排布在支撑体外壁或内壁;

122.参阅图5,对应筒状结构的模具在径向上为双层结构,包括内层103和外层104,其中定位凸起110排布在内层103的外壁以及外层104的内壁。

123.下述实施例具体以支架300处于筒状结构外壁为例。

124.筒状结构的外壁作用于支架300,在筒状结构径向上,各支撑体100厚度相同或不同。厚度相同时,筒状结构的外周面和内周面可以是平滑的弧面;厚度不同时,较厚的支撑体100 朝筒状结构的径向内侧凸起,至少保证筒状结构的外壁为平滑的弧面。其中,筒状结构的横截面外轮廓(不考虑定位凸起110)为圆形或椭圆形。筒状结构外轮廓(不考虑定位凸起110) 的母线为直线或曲线。

125.如图3、图4所示,当支撑体的内壁不设凹槽(配合结构)的情况下,支撑体的壁厚t 为1~2.5mm,又例如1~1.5mm。为了支撑体与其他工装相配合、或为了安装支撑体自身所包含的结构件,支撑体的局部也允许增厚以便有足够的加工或连接空间。

126.筒状结构在轴向上具有相对的第一端面105和第二端面106,各支撑体100在第一端面 105处相互对齐,在第二端面106处长短交错;或各支撑体100在第一端面105和第二端面 106均相互对齐。至少保证其中一端面对齐,并以此证明各支撑体100在轴向上拼接到位。例如图6所示,多个支撑体100b的第一端面105b已相互对齐,待另一支撑体100a的第一端面105a与其他第一端面105b相互平齐后,则证明轴向已装配到位。当然,本实施例中拼接完成后,第二端面106a和第二端面106b也相互对齐。

127.各支撑体100在拼接状态下会相互作用,在一实施例中,沿筒状结构的周向,相邻两支撑体100之间通过平面或弧面相抵配合,保持稳定的筒状结构以及长久有效的约束力。其中,相邻两支撑体100之间的配合面整体上与筒状结构的轴向平行或倾斜布置。

128.为了便于各支撑体100之间的拼接,相邻两支撑体100之间设有相互配合的导向结构,用以引导两者相对滑动。滑动方向可以是筒状结构的轴向或径向。其中导向结构为设置

在相邻两支撑体100其中一者上的导槽,以及设置在另一者上滑动嵌入导槽的导条。

129.在一些实施例中,沿筒状结构的周向,相邻两支撑体100之间设有相互配合的插接定位结构。插接定位机构可以是设置在相邻两支撑体100上的定位块,以及另一者上与定位块配合的结合槽,用于限制支撑体100运动并提示支撑体100已装配到位。

130.其中,支撑体100具有围成筒状结构的工作状态,以及相对于工作状态进一步向内聚拢的第一状态,和进一步向外远离的第二状态。

131.参阅图7,工作状态指相邻支撑体100之间相相抵配合,且医疗器械300贴靠在支撑体 100外壁上的状态;

132.参阅图8,第一状态指各支撑体100沿径向向内侧101运动并与支架300存在一定间隙,供支架300拆卸或安装;

133.参阅图9,第二状态指各支撑体100沿径向向外侧102运动,从而扩大支架300的径向尺寸,其中,相邻支撑体100之间设置有保持各支撑体100处于第二状态的定位结构。

134.在一实施例中,支撑体100为板状,且厚度方向与筒状结构的径向一致,支撑体的外侧为弧面结构状。使得模具在工作状态下呈筒状结构,并在第一状态下,相邻支撑体100之间能够部分叠靠。支撑体100为了保持工作状态或第二状态,可以借助外部工具,外部工具可以是弹簧圈,卷簧等。

135.其中,沿筒状结构的轴向,支撑体100的至少一端设有与外部工具相配合的结合部。

136.支撑体100在轴向的两端倒圆角,便于支架300或支撑体100的安装。为了进一步提高安装便利性,筒状结构的外壁上,除定位凸起110以外,具有光滑的表面。光滑的外表面可以是通过精加工或电化学处理获得,例如打磨等。支撑体100采用3d打印方式构成。且为了满足热处理环境,支撑体100采用金属粉末,其工作温度至少为400摄氏度。3d打印的加工方式可以实现机加工无法实现的特殊结构,以代替传统的销钉固定,例如增设线槽,通过绑线限制支架300,提高了支架300的装卸效率。相较于开模所需的加工费用和加工周期, 3d打印模具极大地降低了生产成本,减短了加工周期。

137.在一些实施例中,在筒状结构中,支撑体100的数量为4~24个,优选6~16个,例如 8~12个,优选偶数。其中,各支撑体100具有相同的结构。结合前述可以理解各支撑体100 的长度、厚度等形状上的相同,以及具有相同的导向结构。

138.就定位凸起110而言,在筒状结构上,定位凸起110为多个且大致上阵列布置。阵列布置可以理解为大致处于同一径向平面的定位凸起110为一行,大致沿同一直线纵向排布的定位凸起110为一列。在一些实施例中,定位凸起110的行数为1~16行,列数为1~6列。

139.参阅图10,在一实施例中,所有的支撑体中,包括带有定位凸起110的第一支撑体108,以及不带有定位凸起110的第二支撑体109。第二支撑体109与第一支撑体108拼接形成完整的筒状结构,依靠带有定位凸起110的第一支撑体108对支架300进行局部塑形。其中,两支撑体的排布顺序和形状差异为:

140.第一支撑体108与第二支撑体109交替排布。

141.第一支撑体108与第二支撑体109的长度和/或厚度和/或周向跨度不同。

142.在一些实施例中,筒状结构具有供支架300贴靠就位的内周面和/或外周面,且该内周面和/或外周面作为工作面107,定位凸起110稀疏分布于工作面107。参阅图11,稀疏分

布可以理解为定位凸起110所占工作面107的面积比例较低。其中定位凸起110的最小只要保证自身强度,保证在扩张支架300时定位凸起110不会损坏即可,最大保证不要干涉到支架 300即可。

143.本实施例中支架300贴靠就位在筒状结构的外周面,或者是工作面107上,沿网筒结构的轴向、工作面107划分为多个区域,各区域均沿网筒结构周向延伸呈带状,其中参阅图13,定位凸起110所在区域为工作区s1,定位凸起110之间为定位槽即空隙区s2,且工作区s1 和空隙区s2的面积比为2:1。

144.在一实施例中,支架300带有网格结构、且能够套设于模具,定位凸起110的分布位置对应相应支架300的网格310。各网格310由框条311围合而成,相邻网格310之间共用框条,定位凸起110凸出支撑面150并伸入网格310内且作用于框条311。

145.参阅图12,定位凸起110成对布置,同对定位凸起110对应一网格310内的两相对侧。两相对侧可以是指在轴向上或周向上的相对侧。其中,同对定位凸起110沿筒状结构的周向排布,作用于网格310周向上的相对侧。沿筒状结构的周向,定位凸起110的其中一侧为与支架300先贴靠的定位侧111,该定位侧111为弧面结构。定位侧111用于贴合网格310上的框条311并使其弧形弯曲。成对的定位凸起110中,定位侧111相对或相背。

146.定位凸起110具有与所在支撑体100相连的根部112、以及相对的头部113,头部113 为圆滑结构。沿筒状结构的径向,定位凸起110的高度较支架的壁厚更厚,具体的为在支架装载状态下,定位凸起110的高度高出支架厚度的0.3-1.0mm。在一些实施例中,定位凸起 110相对与支撑体100位置可调,则定位凸起110活动安装在支撑体100上,改变定位凸起 110自身位置,进而使得支架300的塑形形状发生变化。其中,定位凸起110的位置可调至少包括沿筒状结构的周向和/或轴向可调。当然定位凸起110和所在支撑体100之间设置有限制定位凸起110活动的定位机构,保持定位凸起110的位置不变以使得支架300被稳定塑形。

147.参阅图15,针对支撑体周向活动拼接的方式,本技术还提供了一种模具装置,包括相关实施例中热处理支架的模具以及基座400,基座400上环布有多个安装位460,模具中的各支撑体100置于对应的安装位460且各支撑体100的周向位置受限于所在的安装位460。

148.一安装位460对应一个或多个支撑体100,各支撑体100置于安装位460上后使得模具能够稳定的保持筒状结构。

149.如图15~图17,基座400包括中心柱410、多根导轨420和推顶件430,其中中心柱410 具有相对的顶端411和底端412,多根导轨420辐射分布于中心柱410的底端412,各支撑体100滑动安装于对应的导轨420上,推顶件430沿中心柱径向抵接在中心柱410和各支撑体100之间。

150.中心柱410具有与模具相同的轴向,导轨420用于限定并引导支撑体100的移动,图示中,各导轨420为径向辐射延伸的直导轨且与支撑体100一一对应,各支撑体100沿相应的直线滑动使得模具形成直径不同的筒状结构。在装载支架300时,先将各支撑体100滑动靠近中心柱410,形成直径小于支架直径的模具,支架沿轴向套设在模具外周,方便支架的装载(例如图18和图19所示),而后支撑体100滑动远离中心柱410,作用于支架使其膨胀至预设尺寸。

151.一实施例中,各导轨420远离中心柱410的一端设有限制支撑体100极限位置的防脱头 421,防脱头421与导轨420之间为可拆卸连接。防脱头421用于防止支撑体100滑动脱

出,防脱头421拆卸后,支撑体100能够套嵌入导轨420。在一些实施例中,防脱头421滑动设于导轨420上,用于调整支撑体100的滑动极限位置,且支撑体100在达到极限位置时,对应支架膨胀至预设尺寸。当然在防脱头421和导轨420之间设置有限制防脱头421滑动的锁定机构。

152.其中,支撑体100开设有与导轨420相互配合的导向槽160,且导向槽160抱拢导轨420 的两相对侧,用于限制支撑体100沿中心柱轴向运动。例如导向槽160的截面为t形或十字形,如图图20和图21所示,导向槽160为十字型,而导轨420的两相对侧为第一侧面424 和第二侧面425。

153.如图22所示,多根导轨420相互交汇且在交汇部位形成底盘422,底盘422的顶面带有安装卡槽423,中心柱410的底端插设至安装卡槽423。安装卡槽423为多边形,用以限制导轨420相对中心柱410的周向旋转。

154.重新参阅图15~图19,推顶件430能够对支撑体100的内侧面施加径向的作用力,使得支撑体100在导轨420上滑动,在滑动过程中支撑体100的工作面(即外侧面)受到来自支架的作用力,当支撑体100收到两个方向的作用力达到平衡时,支撑体100的滑动停止支架膨胀至预设尺寸,也可以利用防脱头的位置直接限制支架的预设尺寸。

155.推顶件430施加力的方式可以是推顶件430本身为弹性件,例如图示中的弹簧等,或者推顶件430为刚性件,例如胀管器的推块、连杆机构等,在径向方向上外移抵推支撑体100 或者内缩留有供支撑体100滑动靠近中心柱410的间隙。

156.数量上,一个支撑体100至少对应一个推顶件430,且至少一推顶件430布置靠近在中心柱410的顶端。优选的实施例为一个支撑体100对应多个推顶件430,多个推顶件430沿中心柱轴向布置。

157.根据上述推顶件430的结构,中心柱410为空心或实心结构,且其外周设有容置各推顶件430的结合孔413。

158.参阅图23~图30,在另一实施例中,基座400为柱状,各支撑体100沿基座周向排布,在各支撑体100与基座400的外壁之间设有相互配合的周向限位结构。基座400为筒状,其外表面与支撑体100的内侧面相抵。周向限位结构用于限制支撑体100在周向方向上的运动,保持模具处于筒状结构。

159.其中,周向限位结构包括多条凸缘441和限位槽442,多条凸缘441间隔固定于基座400 的外周,同一凸缘441沿基座轴向延伸,限位槽442开设于各支撑体内侧面,且与位置相应的凸缘441相互卡合。凸缘441合限位槽442还起到支撑体100的滑动导向作用,支撑体100 可以沿轴向滑动。

160.一实施例中,模具装置还包括环形的束缚件450,束缚件450绕置在所有支撑体100的外围,对各支撑体施加向基座400贴靠的束缚力。一方面使得各支撑体100在装载至基座400 上后同步运动,另一方面还防止支撑体100径向脱出基座400。其中束缚件450的至少一段为弹性结构,各支撑体100的外侧设有容置束缚件450的绕置槽170。在所有支撑体100装载在基座400上后,各绕置槽170相互连通,绕置槽170向基座400一侧凹陷设置使得束缚件450在径向上不凸出支撑体100,便于支架的装载。而束缚件450的弹性结构部分能够在装载至绕置槽170上时形变,利于装配,具体束缚件450可以是弹簧圈,卷簧等。

161.本技术还提供了一种利用上述实施例的模具装置进行支架热处理的方法,支撑体

100具有围成筒状结构的工作状态,以及相对于工作状态进一步向内聚拢的第一状态,支架300带有网格结构,方法包括:

162.将支架300套装于第一状态下的各支撑体100;

163.驱动支撑体100进入工作状态,且保持支架300上的网格310与相应的定位凸起110对准;

164.将模具连同支架300进行加热处理。

165.支架300一般可以是由管材通过激光切割而成,为适应在体内的形状,切割后支架300 局部套设在模具上并被定位凸起110所约束,并进行热处理定型。此处并不要求支架300的所有部位被定位凸起110所约束,一方面可能是通过局部限位牵拉已起到整体塑形的目的,另外还可以能是热处理分多个阶段,而每个阶段仅针对支架300的局部。

166.参阅图14,支架300轴向上的至少一段区域套装在第一状态下的各支撑体100的外侧,紧接着,支撑体100借由引导机构或支撑爪等运动进入工作状态,使得支架300在径向上被束缚,同时定位凸起110作用并约束对应网格310,实现对支架300的塑形,保持各支撑体 100处于相对固定状态,使得筒状结构的稳定。最后将模具连同支架300一并放入热处理炉进行热处理。

167.本技术的热处理支架模具能够约束工件,并整体进行热处理并预定型成新的形状。

168.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。不同实施例中的技术特征体现在同一附图中时,可视为该附图也同时披露了所涉及的各个实施例的组合例。

169.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。