1.本实用新型涉及示功检测时的减振器的顶紧装置技术领域,具体是一种减振器示功检测顶紧装置。

背景技术:

2.汽车悬架系统中采用减振器来减缓车架(或车身)和车桥间的震动,减振器内的活塞上下移动,油液反复从一个腔经过不同的孔隙流入另一个腔内,形成往复的阻尼力,以达到减缓冲击和减振的效果。因此,减振器的阻尼性能检测是减振器生产的重要工序,通常,我们检测减振器阻尼力值一般用专业的示功检测设备,以及相应的示功检测辅具。

3.目前国内减振器生产厂家在示功检测用的设备中,多数采用液压的方式来顶紧、固定产品后进行示功检测。液压顶紧力大小可调,且顶升力较大,可满足较大压缩力的产品,但由于液压顶紧的上升、下降过程需要液压阀接收指令后运行,使得液压顶紧示功检测需要的时间较长,并且液压顶紧方式会因为设备使用时间长后,液压系统的密封、管路、液压阀的衰减等因素,导致产品检测时顶紧力的保持力不稳定,使得检测力值的不准确的可能性存在。为了保证了产品检测过程中保持有足够的顶紧力,确保阻尼测试的准确性,特设计了一种用于减振器示功检测用的顶紧装置。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种减振器示功检测顶紧装置,采用机械式顶紧原理,使得减振器示功检测过程中保持有足够的顶紧力,确保阻尼测试的准确性。

5.本实用新型的目的是通过以下技术方案来实现的:减振器示功检测顶紧装置,所述装置包括本体、顶紧件、顶杆和滑动体,所述本体内部设置有用于顶紧件来回活动的三角槽,所述顶杆活动嵌入本体的内部,所述顶紧件包括支板、第一销子和第二销子,所述第一销子固定在顶杆上,所述第二销子固定在滑动体上,所述第一销子与第二销子通过支板连接。

6.进一步的,所述滑动体与顶紧气缸连接,所述顶紧气缸固定在本体上,顶紧气缸用于控制滑动体往复运动,滑动体带动顶紧件往复运动。

7.进一步的,所述顶杆套接有支撑板,所述顶杆顶部设置有用于放置减振器的顶块,用于固定减振器保持不动,避免减振器发生位移。

8.进一步的,所述支撑板与上压板通过支撑杆连接,所述减振器放置在支撑板与上压板之间。

9.进一步的,所述本体嵌入设置有螺柱,所述螺柱套接有螺母,便于装置固定在设备工作台上。

10.作为优选的,所述顶杆、支板、本体、顶块和支撑板均选用钢材质制成。

11.作为优选的,所述支撑板采用调质处理,调质处理就是指淬火加高温回火的双重

热处理方法,其目的是使钢的性能、材质得到很大程度的调整,其强度、塑性和韧性都较好,且具有良好的综合机械性能,高温回火是指在500-650℃之间进行回火。所述顶杆、支板、本体和顶块均采用热处理,热处理是指金属材料在固态下,通过加热、保温和冷却的手段,改变材料表面或内部的化学成分与组织,获得所需性能的一种金属热加工工艺。

12.本实用新型的有益效果是:

13.1、本实用新型采用机械式顶紧原理,通过顶紧件和滑动体的协同作用,来控制顶杆的上升和下降。

14.2、本实用新型通过顶紧气缸控制顶紧件进行往复运动,操作节拍短,能有效提高生产效率。

附图说明

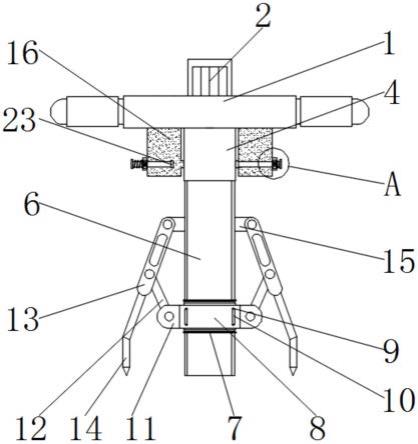

15.图1为顶紧件处于倾斜状态时本实用新型的结构示意图;

16.图2为图1的俯视图;

17.图3为顶紧件处于竖直状态时本实用新型的结构示意图;

18.图中:2-支撑板、3-螺柱、4-本体、5-滑动体、6-支板、7-第一销子、8-顶杆、9-顶块、10-第二销子、11-顶紧气缸、13-螺母。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.下面结合附图及具体实施例对本实用新型作进一步阐述。

21.如图1-图3所示,减振器示功检测顶紧装置,该装置包括本体4、顶紧件、顶杆8和滑动体5,本体4内部设置有用于顶紧件来回活动的三角槽,顶杆8活动嵌入本体4的内部,顶紧件包括支板6、第一销子7和第二销子10,第一销子7固定在顶杆8上,第二销子10固定在滑动体5上,第一销子7与第二销子10通过支板6连接。推动滑动体5,通过第二销子10连接在滑动体5上的支板6的下端绕第二销子10进行旋转,支板6由初始的倾斜位置状态慢慢运动至竖直位置状态,由于支板6的上端通过第一销子7连接于顶杆8上,支板6推动顶杆8向上移动;当滑动体5复位时,支板6的上端绕第一销子7进行旋转,支板6由竖直位置状态慢慢运动至初始的倾斜位置状态,支板6带动顶杆8向下移动,滑动体带动顶紧件在本体4内部进行往复运动,保证支板6竖直顶升到位和支板6回落复位。

22.滑动体5与顶紧气缸11连接,顶紧气缸11固定在本体4上,顶紧气缸11选用0.4-0.6mpa的气源,顶杆8套接有支撑板2,顶杆8顶部设置有用于放置减振器的顶块9,顶块9根据各类型减振器产品所用的底盖形状进行设计,用于固定减振器保持不动,避免减振器发

生位移,支撑板2与上压板通过支撑杆连接,减振器放置在支撑板2与上压板之间。产品(即减振器)进行示功检测时,启动顶紧气缸11的顶紧开关,顶紧气缸11的活塞杆向前移动,推动滑动体5移动27mm,通过第二销子10连接在滑动体5上的支板6的下端绕第二销子10旋转,支板6由初始的倾斜位置状态慢慢运动至竖直位置状态,由于支板6的上端通过第一销子7连接于顶杆8,支板6推动顶杆8进而推动顶块9向上移动13mm,顶块9带动放置于顶块9上的减振器上升,这时,减振器的油封端上压板紧贴,减振器的底盖端与顶块9紧贴,减振器被牢牢固定在该装置上,这时启动示功检测的测试按钮,示功检测设备按照设定的激振速度上下振动几次,设备读取数据完成停止后,关闭顶紧气缸11的顶紧开关,顶紧气缸11的活塞杆复位,带动滑动体5复位,支板6由竖直位置状态慢慢运动至初始的倾斜位置状态,支板6带动顶杆8进而带动顶块9向下移动,顶块9带动放置于顶块9上的减振器下降,操作者取下产品,示功检测结束。

23.本体4嵌入设置有螺柱3,螺柱3套接有螺母13。该装置通过螺柱3和螺母13安装连接在设备工作台面上。

24.顶杆8、支板6、本体4、顶块9和支撑板2均选用钢材质制成,其中,支撑板2选用45钢(即油钢)或q235(即a3钢),顶杆8、支板6、本体4和顶块9选用45钢,45钢为优质碳素结构用钢,硬度不高易切削加工;q235为普通碳素结构钢,q代表的是这种材质的屈服极限,235指这种材质的屈服值在235mpa左右,并会随着材质的厚度的增加而使其屈服值减小,由于含碳适中,综合性能较好,强度、塑性和焊接等性能得到较好配合,用途最广泛。

25.支撑板2采用调质处理,即先淬火,后进行500-650℃的回火。顶杆8、支板6、本体4和顶块9均采用热处理hrc32-38,hrc32-38指的是机械行业常用的一种硬度范围,hrc表示洛氏硬度,具有比较高冲击韧性和综合机械性能。

26.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。