1.本发明涉及化工领域,具体涉及连续生产异构十三醛和十二烷的装置系统和方法。

背景技术:

2.异构十三醇是支化度3左右的饱和十三碳脂肪醇,支链为甲基或乙基结构。由于高度支化的碳链结构,使得异构十三醇具有良好的润湿性、渗透性和乳化性能,主要用于生产异构十三醇聚氧乙烯醚非离子表面活性剂。异构十二烷异构化程度高,稳定性、安全性好,具有较低的表面张力、良好的低温性能,挥发速度非常快,挥发后无残留、肤感清爽清亮,无色、无味不含芳烃和硫,对人体无害,相容性好,主要用于空气清新剂、气雾剂、香薰、聚烯烃生产和加工溶剂、切削液、液压/冲压油、干洗剂、油墨助剂、油性涂料等、化妆品、彩妆等。

3.目前异构十三醇是通过三聚丁烯或者四聚丙烯经氢甲酰化和加氢反应后制备得到的。异构十三醛作为氢甲酰化的产物,是生产异构十三醇的重要中间体,但是在氢甲酰化这一步骤,在高温高压条件下,会发生烯烃与合成气反应生成异构十二烷的副反应,且异构十三醛和异构十二烷的生成比例一般无法调节;同时,氢甲酰化反应存在原料无法完全转化的情况,且烯烃和异构十二烷的沸点相近,在后续的分离单元很难分开,这就造成了异构十二烷的收率降低。另外,氢甲酰化反应是强放热反应,反应过程中温度及温升的控制至关重要,温度过高能使催化剂钝化或永久失活。常见的手段有采用溶剂稀释原料以控制反应的温升,但体系外溶剂的引入会增加额外的分离操作,并使生产成本大大增加。

技术实现要素:

4.本发明的目的在于提供一种连续生产异构十三醛和异构十二烷的装置和方法,通过反应器的巧妙分区使烯烃的氢甲酰化反应和加氢反应区域化,同时在特定的位置补充合成气以调节异构十三醛和异构十二烷的生成比例,且原料转化彻底;而异构十二烷可作为氢甲酰化反应的溶剂稀释原料,与反应器床层段间移热相协同,控制反应的温度及温升,保护催化剂的活性。整个流程简单、高效,实现了异构十三醛和异构十二烷的连续生产。

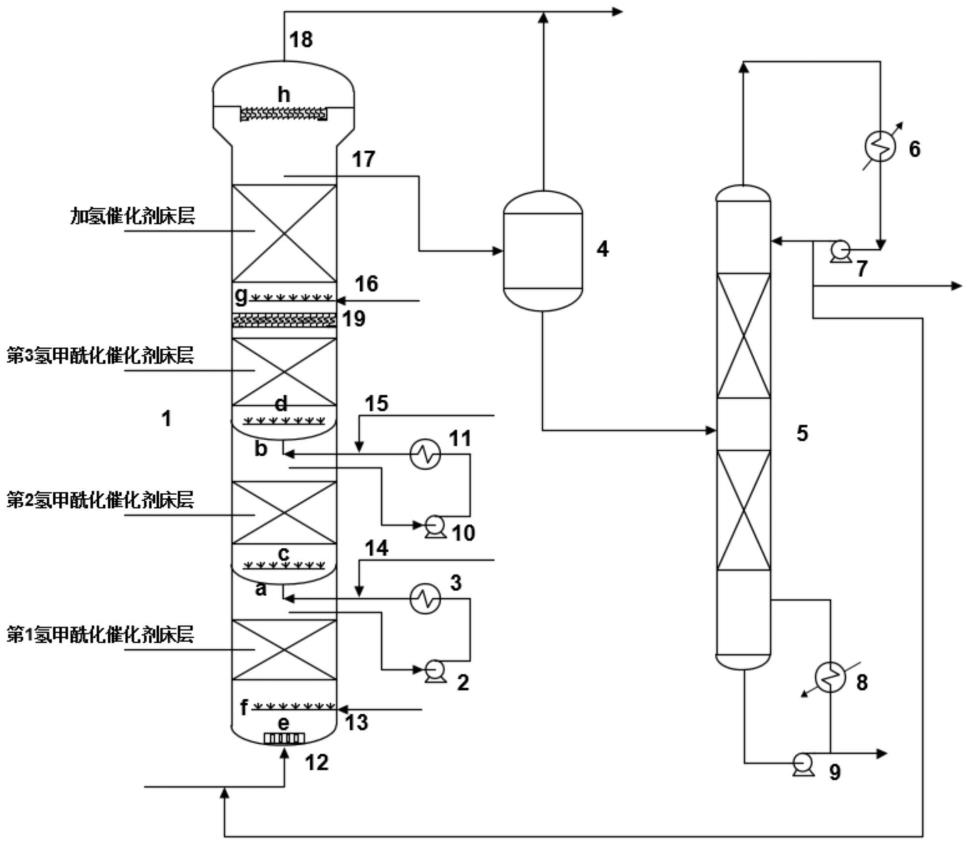

5.根据本发明的第一个方面,本发明提供一种连续生产异构十三醛和异构十二烷的装置,包括固定床反应器1、出料保护罐4、产品精制塔5。

6.本发明所述固定床反应器1液相出料连接至出料保护罐4,其用于脱除反应液中溶解的微量的氢气和一氧化碳;出料保护罐4的气相与固定床反应器1的气相均压,连接至后续的尾气处理单元;出料保护罐4的液相出料与产品精制塔5的物料进口相连接。

7.进一步地,固定床反应器1包括自下而上设置第1氢甲酰化催化剂床层、第2氢甲酰化催化剂床层、第3氢甲酰化催化剂床层、加氢催化剂床层。

8.固定床反应器1的底部设置液相的原料液入口12,反应器底部侧面设置合成气入口13;第1、2氢甲酰化催化剂床层之间,第2、3氢甲酰化催化剂床层之间,分别用隔板a、b隔开;第1氢甲酰化催化剂床层顶部与第2氢甲酰化催化剂床层底部隔板a通过设置有循环泵2

和段间冷却器3的侧线连接,并且侧线上设置新鲜合成气补料管线14;第2氢甲酰化催化剂床层顶部与第3氢甲酰化催化剂床层底部隔板b通过设置有循环泵10和段间冷却器11的侧线连接,并且侧线上设置新鲜合成气补料管线15。

9.在第3氢甲酰化催化剂床层、加氢催化剂床层之间设置新鲜氢气进料管口16;在加氢催化剂床层上部设置液相出口17,在固定床反应器1顶部设置气相出口18。

10.进一步地,作为优选的方案,固定床反应器1底部原料液入口12设置液体分布器e,反应器底部侧面合成气入口13设置气体分布器f。

11.进一步地,作为优选的方案,在第2氢甲酰化催化剂床层与隔板a之间设置气液两相分布器c;在第3氢甲酰化催化剂床层与隔板b之间设置气液两相分布器d。

12.进一步地,作为优选的方案,在新鲜氢气进料管口16设置气体分布器g。

13.气相、液相的良好分布将增强床层内气液固三相的接触效率,强化催化剂的催化作用。所述气液两相分布器可以是本领域技术人员熟知的任何形式,例如槽形分布器、环形分布器、支管形分布器等。

14.进一步地,作为优选的方案,在第3氢甲酰化催化剂床层与新鲜氢气进料管口16之间设置滤网19,防止氢甲酰化催化剂颗粒被带出至加氢催化剂床层,滤网过滤精度为0.01~1mm。

15.进一步地,作为优选的方案,固定床反应器1上方设扩大段,用于反应液相物料与气相的分离,此空间气体流速为0.01~1.5m/s;同时,扩大段设除沫器h,消除气相中液滴夹带,截留催化剂。

16.本发明中,通过侧线将第1氢甲酰化催化剂床层的气液两相物料经反应器外循环泵2维持一定动力后,进入段间冷却器3冷却,冷却后物料通过隔板a进入第2氢甲酰化催化剂床层;同时,新鲜合成气补料管线14并入侧线。通过侧线将第2氢甲酰化催化剂床层的气液两相物料经反应器外循环泵10维持一定动力后,进入段间冷却器11冷却,冷却后物料通过隔板b进入第3氢甲酰化催化剂床层;同时,新鲜合成气补料管线15并入侧线。

17.进一步地,所述产品精制塔5的塔顶设置有塔顶冷凝器6,塔顶出口与塔顶冷凝器的入口相连接,塔顶冷凝器6的出口通过塔顶循环泵7与产品精制塔5顶部的回流液入口相连接,塔顶采出一部分作为联产产品采出,一部分作为溶剂循环至原料液入口;产品精制塔5的底部设置有再沸器8,产品精制塔5的底部出口通过塔釜采出泵9与再沸器8入口相连接,再沸器8顶部出口与产品精制塔5底部的回流液入口相连接,塔釜采出泵9与再沸器8之间设置有产品输出管道。

18.第1、2、3段氢甲酰化催化剂床层均填充氢甲酰化反应的催化剂,可以为本领域常见的任意类型,包括但不限于钴系的多相催化剂;加氢催化剂床层填充加氢催化剂,可以为本领域常见的任意类型,包括但不限于钯氧化铝、镍氧化铝等的多相催化剂。

19.固定床反应器1通过巧妙分区实现烯烃的氢甲酰化反应和烯烃的加氢反应。

20.根据本发明的第二个方面,提供一种连续生产异构十三醛和异构十二烷的方法,包括如下步骤:

21.(1)原料液和合成气在固定床反应器1的第1~3氢甲酰化催化剂床层发生氢甲酰化反应,从第3氢甲酰化催化剂床层上行的反应液和氢气继续在加氢催化剂床层发生烯烃加氢反应;同时,通过新鲜合成气补料管线补充合成气,用于调节异构十三醛和异构十二烷

的比例;

22.(2)固定床反应器1上部液相出料溢流至出料保护罐4,出料保护罐4的液相出料进入产品精制塔5进行反应液的分离,产品精制塔5塔顶物料一部分作为反应溶剂循环至原料液入口管线,一部分作为联产产品采出,产品精制塔5塔底物料进入后续分离系统进行主产品纯化;固定床反应器1气相和出料保护罐4气相去后续尾气处理系统;

23.其中,步骤(1)中原料液和合成气在氢甲酰化催化剂作用下发生氢甲酰化反应,其为强放热反应,反应过程中热量的移除至关重要;为了控制反应床层内热点温度及氢甲酰化区域反应液出口温度,一方面,原料液中包含异构十二烷,起到稀释原料的作用,另一方面,氢甲酰化催化剂床层分为3段,且采用段间冷却的方式。

24.本发明中,步骤(1)中氢甲酰化反应对气液两相间的传质有较强的需求,为了使原料达到目标转化率,需保证一定的液相空速以及合成气和原料液的进料摩尔比,但是过强的传质会使烯烃加氢的反应程度极度增加,造成主产品和联产产品间的比例失调,无法恢复,所以原料液的进料空速,合成气和原料液的进料摩尔比需保证特定的范围,即,反应器底部原料液进料空速优选为0.1~10h-1

,更优选0.5~5h-1

,反应器底部侧面合成气入口处的合成气(以co和h2和计算)和原料液的摩尔比优选为3:1~20:1,更优选5:1~10:1。

25.本发明中,步骤(1)中氢甲酰化反应原料液和反应器底部侧面合成气入口处的合成气进入反应器时的温度为90~150℃,优选为100~140℃,压力为5~20mpa,优选为8~15mpa;温度对氢甲酰化反应的转化率和选择性有重要的影响,在原料稀释比例确定、段间冷却能力确定的情况下,固定床反应器1底部原料液入口和反应器底部侧面合成气入口物料温度需严格控制,若进口温度小于90℃,反应速率降低明显,原料转化率达不到目标值,若进口温度高于150℃,反应的目标产物醛和醇间会继续发生羟醛缩合反应,目标产物的选择性明显降低。

26.本发明中,步骤(1)中加氢反应区域,实现未转化的原料烯烃与氢气在催化剂的作用下生成异构十二烷,反应液进料空速为0.1~10h-1

,优选0.2~5h-1

,氢气与来自第3段催化剂床层上方的反应液的进料摩尔比为1:1~15:1,优选2:1~10:1,反应液和氢气进入加氢区域时的温度为100~200℃,优选为120~180℃,压力为1~15mpa,优选为2~12mpa。

27.本发明所述的原料液中包括三异丁烯和异构十二烷,其中三异丁烯的质量含量30%~80%。

28.本发明中,步骤(1)中原料液的组成为三异丁烯和异构十二烷,其中异构十二烷的含量为20~70%,氢甲酰化反应和加氢反应均为强放热反应,采用原料稀释的方式可以很好地控制反应温升,降低热点温度;且异构十二烷为联产产品,作为稀释剂,未引入额外的物质,简化了后续的分离操作。

29.本发明中,步骤(1)中氢甲酰化反应和加氢反应设计在特定的反应区域,氢甲酰化区域目标反应的选择性控制在90%以上,且正常情况下转化率也相对固定,这样加氢区域异构十三醇的量也随之确定,在不改变进料温度和原料液原料浓度的情况下,进行合成气的补充作为辅助手段可以调整目标产品和联产产品的比例,通常,两股新鲜合成气补料管线可以一股单独进料或两股同时进料,作为优选的方案,每股新鲜合成气补料管线提供的补充合成气与原料液的进料摩尔比为0.1:1~10:1,优选2:1~5:1,在此范围内,联产产品异构十二烷的选择性增加0.5%~10%,相应的目标产品和联产产品的质量比例在2:1~1:

1波动。

30.本发明中,步骤(2)中产品精制塔理论塔板数为20~50,优选30~40;精馏过程中塔顶温度为64~66℃,塔釜温度为125~135℃,回流比为1~10,优选为1~5。

31.综合以上技术方案,本发明的积极效果在于:

32.(1)反应器通过巧妙分区,使氢甲酰化反应和加氢反应在特定区域发生反应,在生成目标产品的同时,联产异构十二烷,使原料三异丁烯基本完全转化,且避免了原料三异丁烯与异构十二烷两种难分离物料的分离,提高了原料利用率;

33.(2)采用合成气补充进料的方法,可以在特定范围内调整目标产品和联产产品间的比例,增加了装置的灵活性;

34.(3)联产产品作为原料的稀释剂,可以很好地控制氢甲酰化反应和加氢反应的温升,降低反应的热点温度,降低羟醛缩合副反应的选择性;同时系统中未引入新的物料,简化了后续的分离操作。

附图说明

35.图1是实施例的三异丁烯生产异构十三醛、联产异构十二烷的装置示意图。

36.图1中:1.固定床反应器,2.循环泵,3.段间冷却器,4.出料保护罐,5.产品精制塔,6.塔顶冷凝器,7.塔顶回流泵,8.塔釜再沸器,9.塔釜采出泵,10.循环泵,11.段间冷却器,12.原料液入口,13.合成气入口,14.新鲜合成气补料管线,15.新鲜合成气补料管线,16.新鲜氢气进料管口,17.液相出口,18.气相出口,19.过滤网,a.隔板,b.隔板,c.气液两相分布器,d.气液两相分布器,e.液体分布器,f.气体分布器,g.气体分布器,h.除沫器。

具体实施方式

37.以下用具体实施例来说明本发明的技术方案,实施例给出了具体的实施方式和具体的操作过程,但本发明的保护范围不限制于下述实施例。

38.如图1所示,一种连续生产异构十三醛和异构十二烷的装置,该装置包括固定床反应器1、出料保护罐4、产品精制塔5。固定床反应器1液相出料连接至出料保护罐4;出料保护罐4的气相与固定床反应器1的气相均压,连接至后续的尾气处理单元;出料保护罐4的液相出料与产品精制塔5的物料进口相连接。

39.固定床反应器1包括自下而上设置第1氢甲酰化催化剂床层、第2氢甲酰化催化剂床层、第3氢甲酰化催化剂床层、加氢催化剂床层。固定床反应器1的底部设置液相的原料液入口12,反应器底部侧面设置合成气入口13;第1、2氢甲酰化催化剂床层之间,第2、3氢甲酰化催化剂床层之间,分别用隔板a、b隔开;第1氢甲酰化催化剂床层顶部与第2氢甲酰化催化剂床层底部隔板a通过设置有循环泵2和段间冷却器3的侧线连接,并且侧线上设置新鲜合成气补料管线14;第2氢甲酰化催化剂床层顶部与第3氢甲酰化催化剂床层底部隔板b通过设置有循环泵10和段间冷却器11的侧线连接,并且侧线上设置新鲜合成气补料管线15。在第3氢甲酰化催化剂床层、加氢催化剂床层之间设置新鲜氢气进料管口16;在加氢催化剂床层上部设置液相出口17,在固定床反应器1顶部设置气相出口18。

40.固定床反应器1底部原料液入口12设置液体分布器e,为笼式液体分布器,开槽率为10%,反应器底部侧面合成气入口13设置气体分布器f。在第2氢甲酰化催化剂床层与隔

板a之间设置气液两相分布器c;在第3氢甲酰化催化剂床层与隔板b之间设置气液两相分布器d。所述气液两相分布器参照cn202621143u中的分布器型式。在新鲜氢气进料管口16设置气体分布器g。所述气体分布器为多孔管式气体分布器,开孔孔径为3mm,开孔率为2.5%。在第3氢甲酰化催化剂床层与新鲜氢气进料管口16之间设置滤网19,滤网过滤精度为0.5mm。固定床反应器1上方设扩大段,扩大段设除沫器h。

41.产品精制塔5的塔顶设置有塔顶冷凝器6,塔顶出口与塔顶冷凝器的入口相连接,塔顶冷凝器6的出口通过塔顶循环泵7与产品精制塔5顶部的回流液入口相连接,塔顶采出一部分作为联产产品采出,一部分作为溶剂循环至原料液入口12;产品精制塔5的底部设置有再沸器8,产品精制塔5的底部出口通过塔釜采出泵9与再沸器8入口相连接,再沸器8顶部出口与产品精制塔5底部的回流液入口相连接,塔釜采出泵9与再沸器8之间设置有产品输出管道。

42.其中,固定床反应器1直径500mm,高度7500mm,自下向上第1~3段催化剂床层装填高度分别为1m、0.8m、0.5m;第4段催化剂床层装填高度0.5m;固定床反应器1上部扩大段直径600mm。产品精制塔5理论塔板数为35块。

43.氢甲酰化催化剂采用按照cn109821567a中实施例1的制备方法制备的催化剂;加氢催化剂为镍氧化铝催化剂(上海讯凯化工科技有限公司)。

44.实施例1

45.采用图1所示的装置,原料液进料量125kg/h,其中三异丁烯含量60wt%,异构十二烷含量40wt%,进料至原料液入口,合成气入口13的合成气与原料液进料摩尔比为7:1,经新鲜合成气补料管线14、15补充的合成气与原料液进料摩尔比分别为2:1和3:1,第3段催化剂床层上方氢气进料与反应液的进料摩尔比为7:1;原料液、合成气进料温度为120℃,氢气进料温度为120℃;反应压力为10mpa;原料液在上述条件下发生氢甲酰化反应和加氢反应后去后续的产品精制塔进行分离。

46.原料中三异丁烯的转化率可达到99.9%,异构十三醛及异构十三醇的选择性为48.5%,联产产品异构十二烷的选择性为48.7%,其它为副产的羟醛缩合高沸物。

47.实施例2

48.采用图1所示的装置,原料液进料量100kg/h,其中三异丁烯含量50wt%,异构十二烷含量50wt%,进料至原料液入口,合成气入口13的合成气与原料液进料摩尔比为6:1,经新鲜合成气补料管线15补充的合成气与原料液进料摩尔比为2:1,第3段催化剂床层上方氢气进料与反应液的进料摩尔比为6:1;原料液、合成气进料温度为110℃,氢气进料温度为135℃;反应压力为9mpa;原料液在上述条件下发生氢甲酰化反应和加氢反应后去后续的产品精制塔进行分离。

49.原料中三异丁烯的转化率可达到99.9%,异构十三醛及异构十三醇的选择性为45.5%,联产产品异构十二烷的选择性为51.5%,其它为副产的羟醛缩合高沸物。

50.实施例3

51.采用图1所示的装置,原料液进料量166.7kg/h,其中三异丁烯含量70wt%,异构十二烷含量30wt%,进料至原料液入口,合成气入口13的合成气与原料液进料摩尔比为8:1,经新鲜合成气补料管线14补充的合成气与原料液进料摩尔比为2:1,第3段催化剂床层上方氢气进料与反应液的进料摩尔比为8:1;原料液、合成气进料温度为130℃,氢气进料温度为

130℃;反应压力为11mpa;原料液在上述条件下发生氢甲酰化反应和加氢反应后去后续的产品精制塔进行分离。

52.原料中三异丁烯的转化率可达到99.9%,异构十三醛及异构十三醇的选择性为50.7%,联产产品异构十二烷的选择性为46%,其它为副产的羟醛缩合高沸物。

53.对比例1

54.采用图1所示的装置,原料液进料量100kg/h,其中三异丁烯含量100wt%,进料至原料液入口,合成气入口13的合成气与原料液进料摩尔比为6:1,经新鲜合成气补料管线15补充的合成气与原料液进料摩尔比为2:1,第3段催化剂床层上方氢气进料与反应液的进料摩尔比为6:1;原料液、合成气进料温度为110℃,氢气进料温度为135℃;反应压力为9mpa;原料液在上述条件下发生氢甲酰化反应和加氢反应后去后续的产品精制塔进行分离。

55.原料中三异丁烯的转化率可达到99.9%,异构十三醛及异构十三醇的选择性为42%,联产产品异构十二烷的选择性为52.3%,副产的羟醛缩合高沸物等选择性为5.7%。

56.对比例2

57.采用图1所示的装置,原料液进料量100kg/h,其中三异丁烯含量50wt%,异构十二烷含量50wt%,进料至原料液入口,合成气入口13的合成气与原料液进料摩尔比为6:1,经新鲜合成气补料管线15补充的合成气与原料液进料摩尔比为2:1,加氢催化剂床层只填充惰性瓷球;原料液、合成气进料温度为110℃,反应压力为9mpa;原料液在上述条件下只在第1、2、3氢甲酰化催化剂床层发生反应,反应液去后续的产品精制塔进行分离。

58.原料中三异丁烯的转化率为70%,异构十三醛及异构十三醇的选择性为66%,联产产品异构十二烷的选择性为31.5%,其它为副产的羟醛缩合高沸物。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。