1.本实用新型涉及排烟系统技术领域,尤其涉及一种节能型精炼回转窑排烟系统。

背景技术:

2.多品种车间精炼工序回转窑焙烧产生的烟气有三部分组成,第一部分是回转窑窑头给料口溢出的烟气、给料器溢出的烟气、配料产生的烟气经一趟管路引第一至风机排空;第二部分是淋洗塔中溢出的烟气经一趟管路引至第二风机排空;第三部分是回转窑筒体内焙烧反应产生的烟气经淋洗水淋洗后经一趟管路引至第三风机排空,第一风机和第二风机在室外放置,第三风机在室内放置,三台风机任意一台故障必须停车维修,严重制约车间生产,第三风机极易结硫磺,每天都需要停风机清洗,清洗时回转窑产生的烟气直接排放值厂房内,现场环境差同时还存在安全隐患,因此提出一种节能型精炼回转窑排烟系统解决上述问题。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中的问题,而提出的一种节能型精炼回转窑排烟系统。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种节能型精炼回转窑排烟系统,包括回转窑本体,所述回转窑本体的内侧底端设置有淋洗塔,所述回转窑本体的顶端固定连接有排烟管,所述回转窑本体的顶端安装有第一风机,所述第一风机的抽风管与排烟管固定连接,所述回转窑本体的外侧面安装有第二风机,所述回转窑本体的外侧面靠近第二风机处开设有连通孔,所述连通孔内固定连接有连接管,所述连接管的一端与淋洗塔固定连接,所述连接管的另一端与第二风机的抽风管固定连接,所述回转窑本体的内侧底端安装有第三风机,所述第三风机的抽风管与淋洗塔固定连接。

6.优选的,所述第一风机的抽风管与第二风机的抽风管之间固定连接有第一接引管,所述第一接引管上设置有第一翻板阀。

7.优选的,所述第三风机的抽风管与连接管之间固定连接有第二接引管,所述第二接引管上设置有第二翻板阀。

8.优选的,所述第一风机、第二风机和第三风机均由外壳、扇叶和电机组成,所述电机的外侧面安装有安装环,所述安装环的表面固定连接有安装板,所述安装板与外壳的内侧面固定连接。

9.优选的,所述电机的输出端固定连接有输出轴,所述输出轴的表面固定连接有若干扇叶。

10.相比现有技术,本实用新型的有益效果为:

11.1、本实用新型通过设置有第一接引管,可以实现第一风机的抽风管与第二风机的抽风管的连接功能,在第一风机损坏时,将回转窑本体内溢出的烟气排出,保证排烟系统的

正常运作。

12.2、本实用新型通过设置有第二接引管,可以实现第二风机的抽风管与第三风机的抽风管的连通功能,在第三风机需要清洗时,可以将原本需要第三风机排出的烟气,通过第二电机排出,避免烟气排入回转窑本体的内部,污染回转窑本体的内部环境。

附图说明

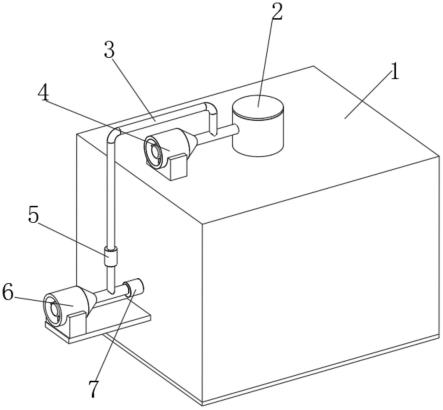

13.图1为本实用新型提出的一种节能型精炼回转窑排烟系统的立体结构示意图;

14.图2为本实用新型提出的一种节能型精炼回转窑排烟系统的内部结构示意图;

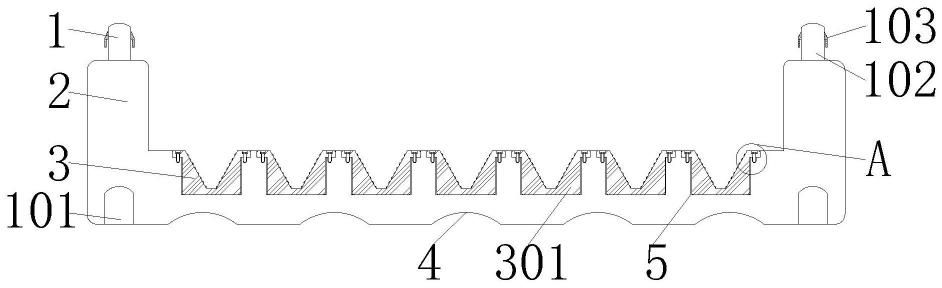

15.图3为本实用新型提出的一种节能型精炼回转窑排烟系统的平面结构示意图;

16.图4为本实用新型提出的一种节能型精炼回转窑排烟系统中第一风机、第二风机和第三风机的剖面结构示意图。

17.图中:1、回转窑本体;2、排烟管;3、第一接引管;4、第一风机;5、第一翻板阀;6、第二风机;7、连接管;8、淋洗塔;9、第二翻板阀;10、第三风机;11、第二接引管;12、外壳;13、扇叶;14、安装环;15、电机。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.参照图1-4,一种节能型精炼回转窑排烟系统,包括回转窑本体1,回转窑本体1的内侧底端设置有淋洗塔8,回转窑本体1的顶端固定连接有排烟管2,回转窑本体1的顶端安装有第一风机4,第一风机4的抽风管与排烟管2固定连接,回转窑本体1的外侧面安装有第二风机6,回转窑本体1的外侧面靠近第二风机6处开设有连通孔,连通孔内固定连接有连接管7,连接管7的一端与淋洗塔8固定连接,连接管7的另一端与第二风机6的抽风管固定连接,回转窑本体1的内侧底端安装有第三风机10,第三风机10的抽风管与淋洗塔8固定连接。

20.第一风机4的抽风管与第二风机6的抽风管之间固定连接有第一接引管3,第一接引管3上设置有第一翻板阀5,可以实现第一风机4的抽风管与第二风机6的抽风管的连接功能,在第一风机4损坏时,将回转窑本体1内溢出的烟气排出,保证排烟系统的正常运作。

21.第三风机10的抽风管与连接管7之间固定连接有第二接引管11,第二接引管11上设置有第二翻板阀9,可以实现第二风机6的抽风管与第三风机10的抽风管的连通功能,在第三风机10需要清洗时,可以将原本需要第三风机10排出的烟气,通过第二电机15排出,保证排烟系统的正常运作。

22.第一风机4、第二风机6和第三风机10均由外壳12、扇叶13和电机15组成,电机15的外侧面安装有安装环14,安装环14的表面固定连接有安装板,安装板与外壳12的内侧面固定连接,电机15的输出端固定连接有输出轴,输出轴的表面固定连接有若干扇叶13,第一风机4可以将窑头给料口溢出的烟气、给料器溢出的烟气、配料产生的烟气排出,第二风机6可以将淋洗塔8中溢出的烟气排出,第三风机10可以将回转窑筒体内焙烧反应产生的烟气排出。

23.本实用新型在进行使用时,当第一风机4损坏时,可以开启第一翻板阀5,使得第一风机4的抽风管与第二风机6的抽风管相互连通,使得原本进入第一风机4的烟气可以通过第一接引管3进入第二风机6,然后通过第二风机6排出,从而无需停机检修,保证排烟系统的正常运作。

24.当第三风机10因表面结的硫磺需要清洗时,可以关闭第三风机10,打开第二翻板阀9,使得回转窑筒体内焙烧反应产生的烟气在经过淋洗塔8可以进入第二接引管11,进而进入连接管7,最后进入第二风机6,通过第二风机6排出回转窑本体1外,避免烟气排入回转窑本体1的内部,污染回转窑本体1的内部环境。

25.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种节能型精炼回转窑排烟系统,包括回转窑本体(1),其特征在于,所述回转窑本体(1)的内侧底端设置有淋洗塔(8),所述回转窑本体(1)的顶端固定连接有排烟管(2),所述回转窑本体(1)的顶端安装有第一风机(4),所述第一风机(4)的抽风管与排烟管(2)固定连接,所述回转窑本体(1)的外侧面安装有第二风机(6),所述回转窑本体(1)的外侧面靠近第二风机(6)处开设有连通孔,所述连通孔内固定连接有连接管(7),所述连接管(7)的一端与淋洗塔(8)固定连接,所述连接管(7)的另一端与第二风机(6)的抽风管固定连接,所述回转窑本体(1)的内侧底端安装有第三风机(10),所述第三风机(10)的抽风管与淋洗塔(8)固定连接。2.根据权利要求1所述的一种节能型精炼回转窑排烟系统,其特征在于:所述第一风机(4)的抽风管与第二风机(6)的抽风管之间固定连接有第一接引管(3),所述第一接引管(3)上设置有第一翻板阀(5)。3.根据权利要求1所述的一种节能型精炼回转窑排烟系统,其特征在于:所述第三风机(10)的抽风管与连接管(7)之间固定连接有第二接引管(11),所述第二接引管(11)上设置有第二翻板阀(9)。4.根据权利要求1所述的一种节能型精炼回转窑排烟系统,其特征在于:所述第一风机(4)、第二风机(6)和第三风机(10)均由外壳(12)、扇叶(13)和电机(15)组成,所述电机(15)的外侧面安装有安装环(14),所述安装环(14)的表面固定连接有安装板,所述安装板与外壳(12)的内侧面固定连接。5.根据权利要求4所述的一种节能型精炼回转窑排烟系统,其特征在于:所述电机(15)的输出端固定连接有输出轴,所述输出轴的表面固定连接有若干扇叶(13)。

技术总结

本实用新型公开了一种节能型精炼回转窑排烟系统,属于排烟系统技术领域,包括回转窑本体,回转窑本体的内侧底端设置有淋洗塔,回转窑本体的顶端固定连接有排烟管,回转窑本体的顶端安装有第一风机,第一风机的抽风管与排烟管固定连接,回转窑本体的外侧面安装有第二风机,回转窑本体的外侧面靠近第二风机处开设有连通孔,连通孔内固定连接有连接管,连接管的一端与淋洗塔固定连接。本实用新型通过设置有第一接引管,可以实现第一风机的抽风管与第二风机的抽风管的连接功能,在第一风机损坏时,将回转窑本体内溢出的烟气排出,通过设置有第二接引管,可以实现第二风机的抽风管与第三风机的抽风管的连通功能,避免烟气排入回转窑本体的内部。窑本体的内部。窑本体的内部。

技术研发人员:李江平 孙斌 吴方雄 赵军勇 李双亮 刘如钊 汪振海

受保护的技术使用者:新疆新鑫矿业股份有限公司阜康冶炼厂

技术研发日:2022.08.17

技术公布日:2023/3/3

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。