1.本实用新型涉及牵引车技术领域,特别涉及牵引车悬挂系统技术领域,具体涉及一种限位块总成以及牵引车。

背景技术:

2.随着商用车的发展,市场竞争愈发激烈,尤其是重卡领域,而牵引车占有重卡市场将近百分之七十份额,一个企业能够把牵引车做好,那么它的企业竞争优势尤其明显,因为残酷的竞争环境,所以对于整车的要求更高,而拼成整车的就是零部件,零部件的设计优势举足轻重;如何能够让零部件集成度更高,更牢固、可靠,重量又轻,是各大车企追求的目标;目前市场上的商用车6

×

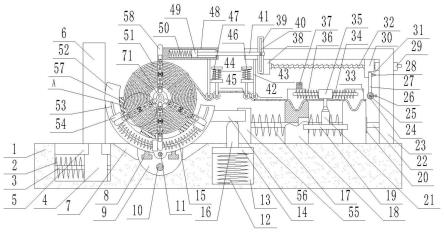

4车型的后限位块总成多种多样,请参阅图1和图2,限位块组件2是悬架系统的重要组成部分,其用于限制悬架系统的行程,缓冲车桥3传递至车架1的冲击,如附图1所示。现有的限位块总成均采用金属加橡胶的结构,即现有技术限位块总成使用钢支架21与橡胶块22结合(如附图2所示),重量大。

技术实现要素:

3.本实用新型的主要目的是提出一种限位块总成以及牵引车,旨在解决现有限位块总成重量较大的问题。

4.为实现上述目的,本实用新型提出的一种限位块总成,设于车架和车桥之间,所述限位块总成包括:

5.座板,所述座板的材质包括尼龙材质,所述座板上形成有上下向分布的连接部和安装部,所述连接部用以与车架的纵梁固定连接;以及,

6.缓冲块,设于所述安装部,用以与车桥缓冲抵接。

7.可选地,所述座板包括上下向延伸设置的连接板以及设于所述连接板下端的基座;

8.所述连接部包括所述连接板;

9.所述安装部包括所述基座。

10.可选地,由下自上的方向上,所述连接板的截面逐渐减小设置。

11.可选地,所述连接板的下端连接在所述基座的上端面的边缘处;

12.所述连接板朝向所述基座的中部位置的侧端面用以与车架的纵梁的侧端面抵接,所述基座的上端面用以与车架的纵梁的下翼面抵接。

13.可选地,在所述基座的上端面开设有多个沿所述连接板宽度方向排布的减重槽,各所述减重槽背向所述连接板的侧壁贯穿设置。

14.可选地,多个所述减重槽包括两个端部减重槽,两个所述端部减重槽相互背离的侧壁贯穿设置。

15.可选地,在所述上下向上,所述两个端部减重槽内均形成有贯穿所述基座的第一孔;

16.所述缓冲块上形成有与所述第一孔对应的第二孔;

17.所述限位块总成还包括法兰螺栓,所述法兰螺栓依次穿过所述第二孔、所述第一孔,将所述缓冲块固定在所述基座的下端。

18.可选地,所述连接板上形成有上下向延伸的长形孔,在所述长形孔内设有连接螺栓,以将所述连接板固定安装于车架的纵梁上。

19.可选地,所述长形孔的宽度为d,其中,15mm≤d≤18mm;和/或,

20.所述长形孔的长度为h,其中,17mm≤h≤20mm。

21.此外,本实用新型还提出了一种牵引车,包括上述的限位块总成,所述限位块总成包括:

22.座板,所述座板的材质包括尼龙材质,所述座板上形成有上下向分布的连接部和安装部,所述连接部用以与车架的纵梁固定连接;以及,

23.缓冲块,设于所述安装部,用以与车桥缓冲抵接。

24.在本实用新型技术方案中,所述座板的材质选择为尼龙材质,代替现有的金属材质,所述尼龙材质的密度仅为金属材质(例如钢)的15%,能够有效地实现所述限位块总成的轻量化,相较于金属材质(例如钢),所述座板采用尼龙材质能够减重约43%左右,降低了整个所述限位块总成的重量,从而实现轻量化;所述座板包括连接部和安装部,所述连接部和所述安装部之间相互垂直,如此一来,所述安装部能够增加所述连接部的强度,避免其受到冲压力导致变形,其次,所述安装部能够增大所述缓冲块与所述连接部的接触面积,使得所述缓冲块与所述座板连接的更加紧密,避免所述缓冲块因冲击力导致脱落。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

26.图1为现有技术中限位块组件与车架和车桥的配合示意图;

27.图2为现有技术中限位块组件的结构示意图;

28.图3为本实用新型提供的限位块总成与车架和车桥配合的结构示意图;

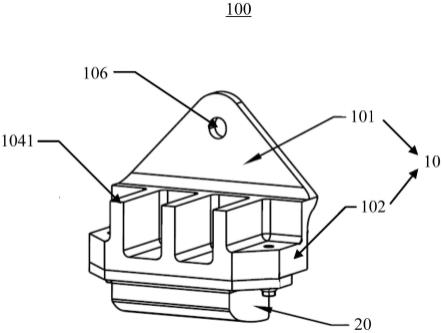

29.图4为本实用新型提供的限位块总成的一实施例的结构示意图;

30.图5为图1中座板的结构示意图;

31.图6图1中缓冲块的结构示意图。

32.附图标号说明:

33.标号名称标号名称1车架102安装部2限位块组件103连接板21钢支架104基座22橡胶块1041减重槽3车桥105第一孔100限位块总成106长形孔

10座板20缓冲块101连接部201第二孔

34.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.需要说明,若本实用新型实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

37.另外,若本实用新型实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

38.随着商用车的发展,市场竞争愈发激烈,尤其是重卡领域,而牵引车占有重卡市场将近百分之七十份额,一个企业能够把牵引车做好,那么它的企业竞争优势尤其明显,因为残酷的竞争环境,所以对于整车的要求更高,而拼成整车的就是零部件,零部件的设计优势举足轻重;如何能够让零部件集成度更高,更牢固、可靠,重量又轻,是各大车企追求的目标;目前市场上的商用车6

×

4车型的后限位块总成多种多样,请参阅图1和图2,限位块总成2是悬架系统的重要组成部分,其用于限制悬架系统的行程,缓冲车桥3传递至车架1的冲击,如附图1所示。现有的限位块总成均采用金属加橡胶的结构,即现有技术限位块总成使用钢支架21与橡胶22结合(如附图2所示),重量大。

39.鉴于此,本实用新型提供一种限位块总成,图3为本实用新型提供的限位块总成的一实施例,本实用新型提供的限位块总成的结构简单、质量较轻、且强度符合要求;以下结合具体的附图主要对所述限位块总成进行说明。

40.请参阅图3和图4,本实用新型提供了一种限位块总成100,设于车架1和车桥3之间,所述限位块总成100包括座板10和缓冲块20;所述座板10的材质包括尼龙材质,所述座板10上形成有上下向分布的连接部101和安装部102,所述连接部101用以与车架1的纵梁固定连接;所述缓冲块20设于所述安装部102,用以与车桥3缓冲抵接。

41.在本实用新型技术方案中,所述座板10的材质选择为尼龙材质,代替现有的金属材质,所述尼龙材质的密度仅为金属材质(例如钢)的15%,能够有效地实现所述限位块总成100的轻量化,相较于金属材质(例如钢),所述座板10采用尼龙材质能够减重约43%左右,降低了整个所述限位块总成100的重量,从而实现轻量化;所述座板10包括连接部101和

安装部102,所述连接部101和所述安装部102之间相互垂直,如此一来,所述安装部102能够增加所述连接部101的强度,避免其受到冲压力导致变形,其次,所述安装部102能够增大所述缓冲块20与所述连接部101的接触面积,使得所述缓冲块20与所述座板10连接的更加紧密,避免所述缓冲块20因冲击力导致脱落。

42.进一步地,所述缓冲块20包括连接部和缓冲部,所述连接部和所述缓冲部通过粘结剂进行粘结,且所述缓冲部粘结在所述连接部的下方,所述连接部用以与所述基座104连接配合;具体地,在本实施例中,所述连接部的材质为尼龙材质,所述缓冲部的材质为橡胶材质,所述缓冲部选择为橡胶材质是因为橡胶的挤压变形量较大,能够承受较大的冲击力且不会发生塑性变形,同时采用橡胶材质还能够在一定程度上吸收噪声,避免噪声污染。

43.更进一步地,所述粘结剂的型号为hy-302胶。

44.请参阅图2,所述连接部101和所述安装部102的具体设置形式不做限定,只要能够起到连接作用即可,具体地,在本实施例中,所述座板10包括上下向延伸设置的连接板103以及设于所述连接板103下端的基座104;其中,所述连接部101包括所述连接板103;所述安装部102包括所述基座104。

45.在本实施例中,考虑到所述限位块总成100总体重量以及强度要求,所述连接板103的形状设置为三角形;即由下自上的方向上,所述连接板103的截面逐渐减小设置。需要说明的是,设置为三角形的原因是一方面其结构比较稳定,能够承受一定的缓冲力,且不会破碎,另外一方面,设置成三角形,能够降低所述连接板103的体积,起到轻量化的作用。

46.请参阅图5,所述连接板103的下端连接在所述基座104的上端面的边缘处;所述连接板103朝向所述基座104的中部位置的侧端面用以与车架1的纵梁的侧端面抵接,所述基座104的上端面用以与车架1的纵梁的下翼面抵接。具体地在本实施例中,所述连接板103用于与所述车架1连接,所述车架1的纵梁上形成有第一安装面和第二安装面,所述第一安装面和所述第二安装面垂直,所述连接板103的侧断面与所述第一安装面重合,所述基座104的上端面与所述第二安装面重合,如此一来,所述座板10即可稳定的固定在所述车架1的纵梁上,避免以汽车的震动或者因为所述车桥3的碰撞导致偏离脱落。

47.进一步地,请参阅图5,在所述基座104的上端面开设有多个沿所述连接板103宽度方向排布的减重槽1041,各所述减重槽1041背向所述连接板103的侧壁贯穿设置。在本实施例中,通过设置减重槽1041形成加强筋(即相邻两个所述减重槽1041之间的槽壁构成所述加强筋),所述减重槽1041的作用是为了降低所述基座104本身的重量,有利于所述限位块总成100的轻量化,所述加强筋的作用是为了加强所述基座104的强度,使得所述基座104的强度符合要求;具体到,考虑到所述基座104本身的强度,所述减重槽1041设有两个,相对应的,所述加强筋设有三个,相邻两个所述加强筋之间的尺寸(即所述减重槽1041的槽宽)为46~50mm,每一个所述加强筋的厚度为12~15mm;作为本实施例的一个优选实施例,相邻两个所述加强筋之间的尺寸为46mm,每一个所述加强筋的厚度为12mm。

48.进一步地,请继续参阅图5,多个所述减重槽1041包括两个端部减重槽1041,两个所述端部减重槽1041相互背离的侧壁贯穿设置。如此设置的目的是在保证所述基座104的强度的情况下,进一步地轻量化设置。

49.请参阅图6,在所述上下向上,所述两个端部减重槽1041内均形成有贯穿所述基座104的第一孔105;所述缓冲块20上形成有与所述第一孔105对应的第二孔201;所述限位块

总成100还包括法兰螺栓,所述法兰螺栓依次穿过所述第二孔201、所述第一孔105,将所述缓冲块20固定在所述基座104的下端。在本实施例中,所述缓冲块20先通过胶水粘结在所述基座104上,所述第一孔105和/或所述第二孔201均为螺纹孔,在固定的过程中,将所述第二孔201与所述第一孔105对应,粘结完毕后,所述法兰螺栓依次穿过所述第一孔105和所述第二孔201,通过螺纹配合,将所述缓冲块20固定在所述基座104上,如此一来,通过胶水和所述法兰螺栓的双重作用,使得所述缓冲块20更加稳固的固定在所述基座104上。

50.进一步地,在本实施例中,所述第二孔201形成在所述连接部上。

51.请参阅图5,所述连接板103上形成有上下向延伸的长形孔106,在所述长形孔106内设有连接螺栓,以将所述连接板103固定安装于车架1的纵梁上。需要说明的是,在本实施例中,设置所述长形孔106而不设置圆孔的目的在于可改善由于所述车架1折弯面垂直度或平面度不满足要求导致所述限位块总成100装配困难的问题,使得装配过程更加简单。

52.进一步地,在一些实施例中,所述长形孔106的宽度为d,其中,15mm≤d≤18mm;所述长形孔106的长度为h,其中,17mm≤h≤20mm。作为本实施例的一个优选实施例,所述长形孔106的宽度为15mm,所述长形孔106的长度为17mm。

53.此外,本发明还提出了一种牵引车,所述牵引车包括上述的限位块总成100。所述限位块总成100的具体结构参考上述实施例,由于本所述牵引车采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有的有益效果,在此不再一一赘述。

54.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。