1.本实用新型涉及一种工业生产使用的工装设备,具体涉及一种主平台防坠自动工装。

背景技术:

2.主平台结构工件常见于工程车辆(典型为挖掘机)等回转上车结构件中,由于车型不同,主平台工件尺寸变化范围大,常规工装通过手工拆卸定位模块的方式通用不同型号的产品,工人操作强度大,装夹时间长,切换工件时工装调整繁琐,生产效率低;由于工件重量较重(2-9吨),通常工装采用液压方式装夹,常规液压工装不自锁,出现停电、管路爆裂等情况工件可能出现掉落风险,安全隐患严重,容易出现安全事故。

技术实现要素:

3.针对上述现有技术存在的问题,本实用新型提供一种主平台防坠自动工装,解决上述问题。

4.为了实现上述目的,本实用新型采用的技术方案是:一种主平台防坠自动工装,包括:工装主体、安装在工装主体上的头部液压夹紧组件、尾部液压对中滑架、重载弹簧定位销和工件支撑座;所述头部液压夹紧组件、尾部液压对中滑架分别安装在工装主体两端,所述重载弹簧定位销安装在头部液压夹紧组件与尾部液压对中滑架之间的工装主体上,且设置在靠近头部液压夹紧组件一侧,所述工装主体安装在重载弹簧定位销两侧的工装主体上,所述头部液压夹紧组件通过导轨机构安装在工装主体上,通过安装在工装主体下方的带锁气缸控制头部液压夹紧组件移动,工件放置在尾部液压对中滑架、重载弹簧定位销和工件支撑座上,通过工件先通过尾部液压对中滑架调整工件的侧面位置并固定,再通过头部液压夹紧组件对工件的端部进行固定。

5.进一步的,所述重载弹簧定位销设有多个,根据工装所适用几种型号工件上的定位销孔进行设定。

6.进一步的,所述头部液压夹紧组件包括:滑动板、安装座、头部液压缸、下压臂,所述滑动板通过导轨机构安装在工装主体上,安装座安装在滑动板上,头部液压缸的缸体铰接在安装座上,下压臂上的中间孔铰接在安装座上,下压臂远离重载弹簧定位销的一端与头部液压缸输出轴铰接在一起,通过头部液压缸控制下压臂上下摆动。

7.进一步的,所述头部液压夹紧组件还包括多个用于检测头部液压夹紧组件的接近开关,并设置在滑动板的侧面,分别检测不同型号工件的工作位置及初始位置。

8.进一步的,所述尾部液压对中滑架包括:安装底座、尾部夹爪、双向梯形丝杆机构、编码器、液压马达、初始位置检测开关;所述安装底座安装在工装主体上,双向梯形丝杆机构中的双向梯形丝杆通过轴承座安装在安装底座上,所述编码器、液压马达分别安装在双向梯形丝杆的两端,两个所述的尾部夹爪通过导轨机构安装在安装底座,并且分别与双向梯形丝杆机构中对应的滚珠螺母连接,所述初始位置检测开关安装在安装底座上,用于检

测尾部夹爪是否在初始位置。

9.进一步的,重载弹簧定位销包括:定位销壳体、滑动定位销、弹簧、导杆、锁紧气缸、开关安装板、导杆位置检测开关、锁紧销、挡板,所述定位销壳体上方设有用于安装滑动定位销的安装空腔,定位销壳体侧面设有用于锁紧销的安装孔,所述滑动定位销滑动安装在安装空腔中,滑动定位销与定位销壳体的安装空腔中心设有滑动孔,所述导杆滑动安装在滑动孔中,使导杆的下端从定位销壳体下方伸出,导杆伸出定位销壳体部分的端部安装有限位挡板,所述挡板通过螺纹结构安装在滑动定位销的滑动孔中,使挡板压在导杆上端,所述弹簧设置在定位销壳体与滑动定位销之间,所述锁紧销滑动安装在定位销壳体上,锁紧气缸安装在定位销壳体上,其输出轴与锁紧销连接,所述开关安装板安装在定位销壳体下方,所述导杆位置检测开关安装在开关安装板上。

10.进一步的,重载弹簧定位销中还包括:止转块,所述定位销壳体中设有用于安装在止转块的安装孔,与安装止转块的安装孔对应的滑动定位销侧面设有滑槽,所述止转块通过螺栓固定在定位销壳体上,使插装在安装孔中的止转块端部位于滑动定位销上的滑槽中。

11.进一步的,所述锁紧气缸上设有调速阀,用于控制锁紧气缸的锁紧速度。

12.进一步的,所述滑动定位销侧面还设有定位槽,所述定位槽与锁紧销安装孔对应。

13.本实用新型揭示了一种主平台防坠自动工装,其的有益效果如下:

14.(1)工装结构通用性好,通过调整重载弹簧定位销位置可以适用所有型号主平台的固定,提高工装的适用性;

15.(2)切换工件型号无需人工调整,仅需人工选择工件,工装调用相应程序自动切换,提高生产效率;

16.(3)重载弹簧定位销通过弹簧对滑动定位销进行复位,利用所定位工件自身重量,将不需要的滑动定位销压缩进定位销壳体内,只保留需要的或不干涉的滑动定位销,无需多余操作,换型方便;

17.(4)尾部压紧采用液压马达带动梯形丝杆的对中滑架,由于梯形螺杆的自锁性,保证尾部夹紧不会松开,提高夹持的稳定性,以提高产品质量和操作的安全性;

18.(5)头部液压夹紧组件采用带锁气缸拉动液压杠杆控制其移动,带锁气缸拉动头部液压夹紧组件到位后自锁,设计时保证头部液压缸完全打开时,下压臂水平,当头部液压缸失压时,下压臂依然可以保证钩住工件,避免出现工件坠落风险,提高安全;

19.(6)工装所有自动调整位置配置到位检测,可以和焊接程序进行条件互锁,保证使用工装自动运行时使用安全。

附图说明

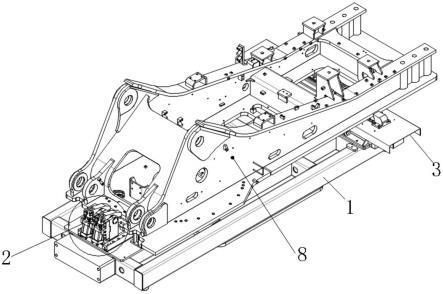

20.图1为本实用新型的使用状态结构示意图;

21.图2为图1局部放大结构结构示意图;

22.图3为本实用新型的立体结构示意图;

23.图4为本实用新型的主视结构示意图;

24.图5为本实用新型的左视结构示意图;

25.图6为图4局部放大结构示意图;

26.图7为本实用新型的俯视结构示意图;

27.图8为本实用新型的仰视结构示意图;

28.图9为图8局部结构放大示意图;

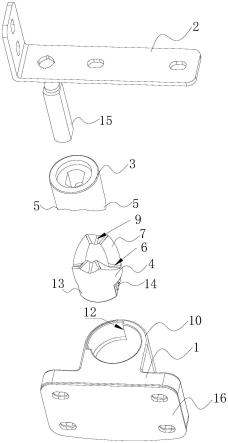

29.图10为重载弹簧定位销立体结构示意图;

30.图11为重载弹簧定位销局部剖视结构示意图;

31.图12为图11a-a剖视结构示意图;

32.图中:1、工装主体;2、头部液压夹紧组件;21、滑动板;22、安装座;23、头部液压缸;24、下压臂;3、尾部液压对中滑架;31、安装底座;32、尾部夹爪;33、双向梯形丝杆机构;34、编码器;35、液压马达;36、初始位置检测开关;4、重载弹簧定位销;41、定位销壳体;42、滑动定位销;43、弹簧;44、导杆;441、限位挡板;45、锁紧气缸;46、开关安装板;47、导杆位置检测开关;48、锁紧销;49、挡板;5、工件支撑座;6、带锁气缸;7、导轨机构;8、工件;9、接近开关;10、止转块。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本实用新型进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限制本实用新型的范围。

34.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同,本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

35.如图1-9所示,一种主平台防坠自动工装,包括:工装主体1、安装在工装主体1上的头部液压夹紧组件2、尾部液压对中滑架3、重载弹簧定位销4和工件支撑座5;所述头部液压夹紧组件2、尾部液压对中滑架3分别安装在工装主体1两端,所述重载弹簧定位销4安装在头部液压夹紧组件2与尾部液压对中滑架3之间的工装主体1上,且设置在靠近头部液压夹紧组件2一侧,所述工装主体1安装在重载弹簧定位销4两侧的工装主体1上,所述头部液压夹紧组件2 通过导轨机构7安装在工装主体1上,通过安装在工装主体1下方的带锁气缸6 控制头部液压夹紧组件2移动,工件8放置在尾部液压对中滑架3、重载弹簧定位销4和工件支撑座5上,通过工件8先通过尾部液压对中滑架调整工件8的侧面位置并固定,再通过头部液压夹紧组件2对工件8的端部进行固定。

36.如图3、7所示,所述重载弹簧定位销4设有多个,根据工装所适用几种型号工件8上的定位销孔进行设定,提高其适用性。

37.如图1-5、7所示,所述头部液压夹紧组件2包括:滑动板21、安装座22、头部液压缸23、下压臂24,所述滑动板21通过导轨机构7安装在工装主体1 上,安装座22安装在滑动板21上,头部液压缸23的缸体铰接在安装座22上,下压臂24上的中间孔铰接在安装座22上,下压臂24远离重载弹簧定位销4的一端与头部液压缸23输出轴铰接在一起,通过头部液压缸23控制下压臂24上下摆动,头部液压缸23与外部液压站连接,设计时保证头部液压缸23完全打开时,下压臂24水平。

38.如图8-9所示,所述头部液压夹紧组件2还包括多个用于检测头部液压夹紧组件2的接近开关9,并设置在滑动板21的侧面,分别检测不同型号工件8的工作位置及初始位置,

可以根据不同型号的工件8调整其头部液压夹紧组件2 的位置。

39.如图1、3、4-7所示,所述尾部液压对中滑架3包括:安装底座31、尾部夹爪32、双向梯形丝杆机构33、编码器34、液压马达35、初始位置检测开关 36;所述安装底座31安装在工装主体1上,双向梯形丝杆机构33中的双向梯形丝杆通过轴承座安装在安装底座31上,所述编码器34、液压马达35分别安装在双向梯形丝杆的两端,两个所述的尾部夹爪32通过导轨机构7安装在安装底座31,并且分别与双向梯形丝杆机构33中对应的滚珠螺母连接,所述初始位置检测开关36安装在安装底座31上,用于检测尾部夹爪32是否在初始位置,液压马达35与外部液压站连接。

40.如图3、7、10-12所示,重载弹簧定位销4包括:定位销壳体41、滑动定位销42、弹簧43、导杆44、锁紧气缸45、开关安装板46、导杆位置检测开关 47、锁紧销48、挡板49,所述定位销壳体41上方设有用于安装滑动定位销42 的安装空腔,定位销壳体41侧面设有用于锁紧销48的安装孔,所述滑动定位销 42滑动安装在安装空腔中,滑动定位销42与定位销壳体41的安装空腔中心设有滑动孔,所述导杆44滑动安装在滑动孔中,使导杆44的下端从定位销壳体41下方伸出,导杆44伸出定位销壳体41部分的端部安装有限位挡板49441,所述挡板49通过螺纹结构安装在滑动定位销42的滑动孔中,使挡板49压在导杆 44上端,所述弹簧43设置在定位销壳体41与滑动定位销42之间,所述锁紧销 48滑动安装在定位销壳体41上,锁紧气缸45安装在定位销壳体41上,其输出轴与锁紧销48连接,所述开关安装板46安装在定位销壳体41下方,所述导杆位置检测开关47安装在开关安装板46上,用于检测导杆44位置。

41.如图11所示,重载弹簧定位销4中还包括:止转块10,所述定位销壳体41 中设有用于安装在止转块10的安装孔,与安装止转块10的安装孔对应的滑动定位销42侧面设有滑槽,所述止转块10通过螺栓固定在定位销壳体41上,使插装在安装孔中的止转块10端部位于滑动定位销42上的滑槽中,控制滑动定位销 42的轴向位置。

42.如图10所示,所述锁紧气缸45上设有调速阀,用于控制锁紧气缸45的锁紧速度。

43.如图12所示,所述滑动定位销42侧面还设有定位槽,所述定位槽与锁紧销 48安装孔对应,提高锁紧的稳定性。

44.工装还包括控制系统,控制系统包括:plc、气动电磁阀以及按钮操作盒,所述plc与外部液压站中的控制系统通讯,所述接近开关9、导杆位置检测开关 47、初始位置检测开关36、按钮操作盒、编码器34均与plc的输入端连接,气动电磁阀分别与重载弹簧定位销4中的锁紧气缸45和带锁气缸6连接,气动电磁阀中的电磁阀与plc的输出端连接,通过控制系统控制头部液压夹紧组件2 平移装夹以及尾部液压对中滑架3的装夹,所述按钮操作盒中设有启动、停止、急停按钮。

45.工装所有自动调整位置配置到位检测,即工装中控制系统与焊接系统中控制系统通讯,可以和焊接程序进行条件互锁,保证使用工装自动运行时使用安全。工装使用步骤如下:

46.1.工装处于无工件8状态;

47.2.根据安装的工件8手动选择工件8型号,即选择对应的重载弹簧定位销4中的锁紧气缸45是否伸出,带锁气缸6的移动位置以及尾部液压对中滑架3的夹紧位置;

48.3.控制对应的重载弹簧定位销4锁紧气缸45伸出到位,反馈到位信号;

49.4.尾部对中滑架预移动到对应初始位置,初始位置检测开关36反馈到位信号; 5.

上工件8,尾部液压马达35工作,加载到预定压力,编码器34反馈到位信号; 6.头部液压夹紧组件2移动到预定位置,对应接近开关9反馈到位信号;

50.7.头部压紧油缸伸出,加载到预定压力,带动下压臂24压住工件8头部;

51.8.判断所有信号,满足条件,则固定完成,进行焊接工序;

52.9.焊接过程中判断油路压力,低于设定值,自动补压;

53.10.焊接完成后,所有位置打开,判断打开信号满足下件条件,去除焊接后的工件8。

54.如图3所示,本工装适用于sy155、sy205、sy365、sy375、sy415、sy485、 sy600七个型号的大挖主平台焊缝的焊接的工装,这七中型号下方设有定位销孔,因此工件8上设有与七种型号对应的4个重载弹簧定位销4,4个重载弹簧定位销4中的锁紧气缸45分别为va、vb、vc、vd;检测头部液压夹紧组件2的初始位置为u01-s1,其与的上述型号顺序依次为u01-s2、u01-s3、u01-s4、 u01-s5、u01-s6、u01-s7、u01-s8;将每个型号的控制要求固定,通过编写入 plc中,操作人员只需要选择对应的工件8型号,工装可以自行根据型号选取即可实现对不同型号的安装,其型号对应状态表如下:

[0055][0056]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。