1.本发明涉及氯乙烯树脂用增塑剂、氯乙烯树脂组合物及其成形品。

背景技术:

2.氯乙烯树脂(pvc)是代表性的塑料的一种,并具有廉价且耐热性优异等物性,因而其用途遍及多方面。由于氯乙烯树脂具有硬且脆的性质,因而通常添加增塑剂使氯乙烯树脂柔软后使用。

3.作为用于氯乙烯树脂的代表性的增塑剂,已知有邻苯二甲酸酯、己二酸酯、偏苯三酸酯等多元酸的高级烷基酯,从价格和性能平衡的观点出发,使用邻苯二甲酸酯的情况多。

4.在被要求邻苯二甲酸酯所无法应对的耐热性等的用途中,使用具有邻苯二甲酸酯以上的耐热性的偏苯三酸酯(例如专利文献1)。其中,偏苯三酸三-2-乙基己酯、偏苯三酸三正辛酯、偏苯三酸三正癸酯、偏苯三酸三异壬酯和偏苯三酸三异癸基酯等是耐热性非常高的增塑剂,因而多用于耐热电线、汽车用线束和汽车用仪表盘等。

5.另外,担心邻苯二甲酸酯对人体的不良影响,要求开发邻苯二甲酸酯以外的增塑剂。例如,专利文献2公开了聚酯作为氯乙烯树脂用增塑剂。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2016-089155号公报

9.专利文献2:日本特开平3-66727号公报

技术实现要素:

10.发明要解决的课题

11.对于汽车用仪表盘、车辆内装材料中所使用的氯乙烯树脂的增塑剂,增塑剂向氨基甲酸酯树脂的非转移性、及增塑剂不从氯乙烯树脂挥发的防雾性的要求提高,上述偏苯三酸酯增塑剂和聚酯增塑剂均无法得到满意的性能。

12.本发明想要解决的课题在于,提供非转移性、防雾性、柔软性、耐热性和耐寒性的平衡优异的氯乙烯树脂用增塑剂。

13.用于解决课题的手段

14.本发明人等为了解决上述课题进行了深入研究,结果是发现虽然减少低分子量成分、但包含一定以上的低分子量成分的聚酯作为氯乙烯树脂用增塑剂而言是优异的,从而完成了本发明。

15.即,本发明涉及一种氯乙烯树脂用增塑剂,其是以碳原子数2~18的二醇、碳原子数4~14的脂肪族二羧酸、以及碳原子数4~18的一元醇和/或碳原子数2~21的一元羧酸作为反应原料的聚酯,上述聚酯的数均分子量为500~6000的范围,并且分子量600以下的成分以凝胶渗透色谱法测定中的面积比率计为0.5~3.0质量%的范围。

16.发明效果

17.根据本发明,能够提供非转移性、防雾性、柔软性、耐热性和耐寒性的平衡优异的氯乙烯树脂用增塑剂。

具体实施方式

18.以下,对本发明的一个实施方式进行说明。本发明不限于以下的实施方式,可以在不损害本发明的效果的范围内适当地进行变更来实施。

19.[氯乙烯树脂用增塑剂]

[0020]

本发明的氯乙烯树脂用增塑剂是以碳原子数2~18的二醇、碳原子数4~14的脂肪族二羧酸、以及碳原子数4~18的一元醇和/或碳原子数2~21的一元羧酸作为反应原料的聚酯,上述聚酯的数均分子量为500~6000,并且分子量600以下的成分以凝胶渗透色谱法测定中的面积比率计为0.5~3.0质量%的范围。

[0021]

以下,有将作为本发明的氯乙烯树脂用增塑剂的聚酯简称为“本发明的聚酯”的情况。

[0022]

本发明的聚酯通过将数均分子量设为500~6000的范围、并且将分子量600以下的成分设为0.5~3.0质量%的范围,从而能够在使非转移性和防雾性提升的同时确保柔软性和耐寒性。本发明的聚酯的分子量600以下的成分优选为1.0~3.0质量%的范围,更优选为1.1~2.9质量%的范围,进一步优选为1.1~2.8质量%的范围。

[0023]

对于本发明的聚酯,通过实施例记载的凝胶渗透色谱法(gpc)测定来确认数均分子量为500~6000的范围、以及分子量600以下的成分为0.5~3.0质量的范围。

[0024]

本发明的聚酯是使用碳原子数2~18的二醇、碳原子数4~14的脂肪族二羧酸、以及碳原子数4~18的一元醇和/或碳原子数4~21的一元羧酸作为反应原料而得到的聚酯。

[0025]

在此,所谓的“反应原料”,意指构成本发明的聚酯的原料,并且意指不包括不构成聚酯的溶剂、催化剂。

[0026]

上述碳原子数2~18的二醇优选为碳原子数2~18的亚烷基二醇或碳原子数2~18的氧亚烷基二醇。

[0027]

作为上述碳原子数2~18的亚烷基二醇,可举出乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、1,2-丙二醇、2-甲基-1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、2,2-二甲基-1,3-丙二醇(新戊二醇)、2,2-二乙基-1,3-丙二醇(3,3-二羟甲基戊烷)、2-正丁基-2-乙基-1,3-丙二醇(3,3-二羟甲基庚烷)、3-甲基-1,5-戊二醇、1,6-己二醇、环己烷二甲醇、2,2,4-三甲基-1,3-戊二醇、2-乙基-1,3-己二醇、2-甲基-1,8-辛二醇、1,9-壬二醇、1,10-癸二醇、1,12-十八烷二醇等。

[0028]

上述碳原子数2~18的亚烷基二醇优选为碳原子数3~10的亚烷基二醇,更优选为碳原子数3~6的亚烷基二醇,进一步优选为1,2-丙二醇、1,3-丁二醇、1,4-丁二醇、新戊二醇、2-甲基-1,3-丙二醇、3-甲基-1,5-戊二醇、1,6-己二醇。

[0029]

上述碳原子数2~18的氧亚烷基二醇例如是将上述碳原子数2~18的亚烷基二醇的碳原子之一置换为氧原子而得的物质,并可举出二乙二醇、三乙二醇、四乙二醇、二丙二醇、三丙二醇等。

[0030]

上述碳原子数2~18的氧亚烷基二醇优选为碳原子数3~10的氧亚烷基二醇,更优选为碳原子数4~10的氧亚烷基二醇,进一步优选为二乙二醇或三乙二醇。

[0031]

作为本发明的聚酯的反应原料的、碳原子数2~18的二醇可以单独使用1种,也可以并用2种以上。

[0032]

上述碳原子数4~14的脂肪族二羧酸优选为碳原子数4~14的亚烷基二羧酸,更优选为碳原子数6~12的亚烷基二羧酸。

[0033]

作为上述碳原子数4~14的亚烷基二羧酸,例如可举出琥珀酸、戊二酸、己二酸、壬二酸、癸二酸、十二烷二羧酸(十二烷二酸)、环己烷二羧酸、六氢邻苯二甲酸等。其中,更优选己二酸、壬二酸、癸二酸、十二烷二酸,进一步优选己二酸、癸二酸,特别优选己二酸。

[0034]

作为本发明的聚酯的反应原料的碳原子数4~14的亚烷基二羧酸可以单独使用1种,也可以并用2种以上。

[0035]

上述碳原子数4~18的一元醇优选为碳原子数4~18的脂肪族一元醇。

[0036]

作为上述碳原子数4~18的脂肪族一元醇,可举出丁醇、庚醇、己醇、环己醇、庚醇、辛醇、2-乙基己醇、异壬醇、壬醇、癸醇、十一烷醇、十二烷醇等。

[0037]

作为本发明的聚酯的反应原料的、上述碳原子数4~18的一元醇可以单独使用1种,也可以并用2种以上。

[0038]

上述碳原子数2~21的一元羧酸优选为碳原子数2~21的脂肪族一元羧酸。

[0039]

作为上述碳原子数2~21的脂肪族一元羧酸,例如可举出乙酸、己酸、2-乙基己酸、辛酸、癸酸、月桂酸、肉豆蔻酸、十五烷酸、棕榈酸、十七烷酸、硬脂酸、花生酸等。

[0040]

上述碳原子数2~21的一元羧酸可以是氢化植物油脂肪酸。作为该氢化植物油脂肪酸,可举出氢化椰子油脂肪酸、氢化棕榈核油脂肪酸、氢化棕榈油脂肪酸、氢化橄榄油脂肪酸、氢化蓖麻油脂肪酸、氢化菜籽油脂肪酸等。这些是分别对由椰子、棕榈核、棕榈、橄榄、蓖麻、菜籽得到的油剂进行分解和加氢而得到的,并且均为包含碳原子数8~21的脂肪族一元羧酸的2种以上的长链脂肪族一元羧酸的混合物。

[0041]

需要说明的是,也可以在不损害本发明的效果的范围内使用未进行加氢的上述植物油脂肪酸。另外,植物油脂肪酸不限于上述。

[0042]

本发明的聚酯以碳原子数2~18的二醇、碳原子数4~14的脂肪族二羧酸、以及碳原子数4~18的一元醇和/或碳原子数2~21的一元羧酸作为反应原料即可,在不损害本发明的效果的范围内也可以使用这些以外的原料。

[0043]

本发明的聚酯的反应原料优选实质上由碳原子数2~18的二醇、碳原子数4~14的脂肪族二羧酸、以及碳原子数4~18的一元醇和/或碳原子数2~21的一元羧酸构成,更优选仅由碳原子数2~18的二醇、碳原子数4~14的脂肪族二羧酸、以及碳原子数4~18的一元醇和/或碳原子数2~21的一元羧酸构成。

[0044]

本发明的聚酯包含选自p的值彼此不同的下述式(1)所表示的化合物的混合物、q的值彼此不同的下述式(2)所表示的化合物的混合物、以及r的值彼此不同的下述式(3)所表示的化合物的混合物中的一种以上。

[0045]

[化学式1]

[0046]

[0047][0048][0049]

(上述式(1)~(3)中,

[0050]

g为碳原子数2~18的二醇残基。

[0051]

a为碳原子数2~12的脂肪族二羧酸残基。

[0052]s11

和s

12

各自独立地为碳原子数1~20的一元羧酸残基。

[0053]s21

和s

22

各自独立地为碳原子数4~18的一元醇残基。

[0054]s31

为碳原子数1~20的一元羧酸残基。

[0055]s32

为碳原子数4~18的一元醇残基。

[0056]

p、q和r各自独立地为整数。)

[0057]

本发明中,所谓的“羧酸残基”,表示除去羧酸所具有的羧基后的剩余的有机基团。需要说明的是,关于“羧酸残基”的碳原子数,设为不包括羧基中的碳原子。

[0058]

本发明中,所谓的“醇残基”,表示从醇中除去羟基后的剩余的有机基团。

[0059]

本发明中,所谓的“二醇残基”,表示从二醇中除去羟基后的剩余的有机基团。

[0060]

g的碳原子数2~18的二醇残基是与作为本发明的聚酯的反应原料的碳原子数2~18的二醇对应的基团。

[0061]

a的碳原子数2~12的脂肪族二羧酸残基是与作为本发明的聚酯的反应原料的碳原子数4~14的脂肪族二羧酸对应的基团。

[0062]s11

、s

12

和s

31

的碳原子数1~20的一元羧酸残基是与作为本发明的聚酯的反应原料的碳原子数2~21的一元羧酸对应的基团。

[0063]s21

、s

22

和s

32

的碳原子数4~18的一元醇残基是与作为本发明的聚酯的反应原料的碳原子数4~18的一元醇对应的基团。

[0064]

p、q和r各自的上限没有特别限定,例如为30。

[0065]

p的平均值例如为3~20的范围,q的平均值例如为3~20的范围,r的平均值例如为3~20的范围。

[0066]

需要说明的是,p、q和r的平均值可以由聚酯的数均分子量来确认。

[0067]

关于本发明的聚酯,优选上述式(1)所表示的化合物的p=0的成分、上述式(2)所表示的化合物的q=0的成分以及上述式(3)所表示的化合物的r=0的成分的合计以凝胶渗透色谱法测定中的面积比率计为0.5~3.0质量%的范围。

[0068]

本发明的聚酯的数均分子量(mn)为500~6000,优选为1000~5000,更优选为1500~4000,进一步优选为1700~3700。

[0069]

本发明的聚酯的数均分子量(mn)通过实施例中记载的方法来确认。

[0070]

本发明的聚酯的酸值优选为2.0以下,更优选为1.0以下。

[0071]

本发明的聚酯的羟值优选为15以下,更优选为10以下。

[0072]

本发明的聚酯的粘度优选为7000mpa

·

s以下,更优选为5000mpa

·

s以下。

[0073]

本发明的聚酯的酸值、羟值和粘度通过实施例中记载的方法来确认。

[0074]

[氯乙烯树脂用增塑剂的制造方法]

[0075]

本发明的氯乙烯树脂用增塑剂可以通过以下方式来制造:使碳原子数2~18的二醇、碳原子数4~14的脂肪族二羧酸、以及碳原子数4~18的一元醇和/或碳原子数4~21的一元羧酸进行反应而合成聚酯,对上述合成的聚酯进行薄膜蒸馏,相对于薄膜蒸馏后聚酯总量,使薄膜蒸馏后的聚酯中所含的分子量600以下的成分为0.5~3.0质量的范围。

[0076]

薄膜蒸馏前的聚酯的合成方法没有特别限定,可以通过公知的方法来制造,可以通过下述制造方法来制造。

[0077]

上述式(1)所表示的聚酯例如可以通过下述所示的方法来得到。

[0078]

方法1:将构成式(1)所表示的聚酯的各残基的一元羧酸、二羧酸和二醇一并地投入,使它们进行反应的方法。

[0079]

方法2:使构成式(1)所表示的聚酯的各残基的二羧酸和二醇在羟基的当量比羧基的当量更多的条件下进行反应,得到在主链的末端具有羟基的聚酯后,使所得到的聚酯树脂与构成s

11

和s

12

的一元羧酸进行反应的方法。

[0080]

上述式(2)所表示的聚酯例如可以通过下述所示的方法来得到。

[0081]

方法3:将构成式(2)所表示的聚酯的各残基的一元醇、二羧酸和二醇一并地投入,使它们进行反应的方法。

[0082]

方法4:使构成式(2)所表示的聚酯的各残基的二羧酸和二醇在羧基的当量比羟基的当量更多的条件下进行反应,得到在主链的末端具有羧基的聚酯后,使所得到的聚酯树脂与构成s

21

和s

22

的一元醇进行反应的方法。

[0083]

上述式(3)所表示的聚酯例如可以通过下述所示的方法来得到。

[0084]

方法4:将构成式(3)所表示的聚酯的各残基的一元醇、一元羧酸、二羧酸和二醇一并地投入,使它们进行反应的方法。

[0085]

方法5:使构成式(3)所表示的聚酯的各残基的二羧酸和二醇在羧基的当量与羟基的当量相同的条件下进行反应,得到在主链的末端分别具有羧基和羟基的聚酯后,使所得到的聚酯与构成s

31

和s

32

的一元醇和一元羧酸进行反应的方法。

[0086]

在聚酯的合成中,上述反应可以根据需要在酯化催化剂的存在下在例如180~250℃的温度范围内进行酯化反应5~25小时。

[0087]

需要说明的是,酯化反应的温度、时间等条件没有特别限定,可以适当设定。

[0088]

作为上述酯化催化剂,例如可举出钛酸四异丙酯、钛酸四丁酯等钛系催化剂;二丁基氧化锡等锡系催化剂;对甲苯磺酸等有机磺酸系催化剂等。

[0089]

上述酯化催化剂的使用量适当地设定即可,通常,相对于反应原料的总量100质量份,优选为0.001~0.1质量份的范围。

[0090]

薄膜蒸馏是这样的蒸馏方法,其中,在减压下,在已加热至某个一定温度的面上连续地供给蒸发原料而形成均匀的薄膜,仅在处于上述面上的期间对该蒸发原料进行加热,使相对分子量低的成分瞬间蒸发,并且从面上回收相对分子量高的成分。

[0091]

所合成的聚酯的薄膜蒸馏的实施可以通过例如使用薄膜式蒸馏装置、薄膜蒸发装置等来实施。薄膜式蒸馏装置有流下膜式蒸馏装置、离心式蒸馏装置等,但没有特别限定,都可以使用。

[0092]

作为薄膜蒸馏时的温度,例如为80~280℃的范围,优选为150~250℃的范围,更

优选为180~250℃的范围。

[0093]

作为薄膜蒸馏时的真空度,例如为0.1~300pa的范围,优选为0.1~150pa的范围,更优选为0.1~100pa的范围。

[0094]

通过将真空度设定得低,从而能够提高薄膜蒸馏的流速,通过取得该流速与真空度的平衡,从而能够将分子量600以下的成分设为0.5~3.0质量%的范围。

[0095]

[氯乙烯树脂组合物]

[0096]

本发明的氯乙烯树脂组合物含有本发明的氯乙烯树脂用增塑剂和氯乙烯树脂。在本发明中,氯乙烯树脂包括氯乙烯的均聚物、偏二氯乙烯的均聚物、以氯乙烯作为必须成分的共聚物、以偏二氯乙烯作为必须成分的共聚物等。

[0097]

在氯乙烯树脂是以氯乙烯作为必须成分的共聚物、或以偏二氯乙烯作为必须成分的共聚物的情况下,作为能够共聚的共聚单体,例如可举出乙烯、丙烯、1-丁烯等α-烯烃;丁二烯、异戊二烯等共轭二烯;乙烯醇、苯乙烯、丙烯腈、乙酸乙烯酯、丙酸乙烯酯、富马酸、富马酸酯、马来酸、马来酸酯、马来酸酐、丙烯酸、丙烯酸酯、甲基丙烯酸、甲基丙烯酸酯、isoprenol(3-甲基-3-丁烯-1-醇)(日文:

イソプレノ

一

ル

)等。

[0098]

氯乙烯树脂的聚合度通常为300~5000,优选为400~3500,更优选为700~3000。通过氯乙烯树脂的聚合度为该范围内,由此能够得到耐热性高的成形品,且能够制成加工性优异的氯乙烯树脂组合物。

[0099]

氯乙烯树脂可以通过公知方法来制造,例如,可举出:在油溶性聚合催化剂的存在下的悬浮聚合、在水性介质中在水溶性聚合催化剂的存在下的乳化聚合等。

[0100]

氯乙烯树脂可以使用市售品。作为氯乙烯系树脂的市售品,可举出th-640、th-700、th-800(以上,taiyo vinyl株式会社制);s-1004、s-1008、psh-10(以上,株式会社kaneka制);tk-700、tk-800、tk-1300(以上,shin-etsu polymer株式会社制);zest800z、zest1000z、zest1300z(以上,shindai-ichi vinyl株式会社制)等。

[0101]

关于本发明的氯乙烯树脂组合物中的本发明的氯乙烯树脂用增塑剂的含量,从与氯乙烯树脂的相容性等观点出发,相对于氯乙烯树脂100质量份,优选为10~100质量份的范围,更优选为30~100质量份的范围,进一步优选为40~80质量份的范围,特别优选为50~80质量份的范围。

[0102]

本发明的氯乙烯树脂组合物含有氯乙烯树脂和本发明的氯乙烯树脂用增塑剂即可,也可以含有本发明的氯乙烯树脂用增塑剂以外的增塑剂(其他增塑剂)、其他的添加剂等。

[0103]

作为上述其他增塑剂,例如可举出二乙二醇二苯甲酸酯等苯甲酸酯;邻苯二甲酸二丁酯(dbp)、邻苯二甲酸二-2-乙基己酯(dop)、邻苯二甲酸二异壬酯(dinp)、邻苯二甲酸二异癸酯(didp)、邻苯二甲酸二(十一烷基)酯(dup)、邻苯二甲酸二(十三烷基)酯(dtdp)等邻苯二甲酸酯;对苯二甲酸双(2-乙基己基)酯(dotp)等对苯二甲酸酯;间苯二甲酸双(2-乙基己基)酯(doip)等间苯二甲酸酯;均苯四酸四-2-乙基己酯(topm)等均苯四酸酯;己二酸二-2-乙基己酯(doa)、己二酸二异壬酯(dina)、己二酸二异癸酯(dida)、癸二酸二-2-乙基己酯(dos)、癸二酸二异壬酯(dins)等脂肪族二元酸酯;磷酸三-2-乙基己酯(top)、磷酸三甲苯酯(tcp)等磷酸酯;季戊四醇等多元醇的烷基酯;通过己二酸等二元酸与二醇的聚酯化而合成的分子量800~4000的聚酯;环氧化大豆油、环氧化亚麻仁油等环氧化酯;六氢邻苯

二甲酸二异壬酯等脂环式二元酸;二癸酸1.4-丁二醇等脂肪酸二醇酯;乙酰柠檬酸三丁酯(atbc);将固体石蜡、正构石蜡氯化而得的氯化石蜡;氯化硬脂酸酯等氯化脂肪酸酯;油酸丁酯等高级脂肪酸酯等。

[0104]

在本发明的氯乙烯树脂组合物使用上述其他增塑剂的情况下,作为该其他增塑剂的含量,相对于本发明的氯乙烯树脂用增塑剂100质量份,例如为10~300质量份的范围,优选为20~200质量份的范围。

[0105]

作为上述其他添加剂,例如可以例示阻燃剂、稳定剂、稳定化助剂、着色剂、加工助剂、填充剂、抗氧化剂(抗老化剂)、紫外线吸收剂、光稳定剂、润滑剂、抗静电剂、交联助剂等。

[0106]

作为上述阻燃剂,例如例示有氢氧化铝、三氧化锑、氢氧化镁、硼酸锌等无机系化合物;磷酸甲苯基二苯酯、磷酸三氯乙酯、磷酸三氯丙酯、磷酸三(二氯丙基)酯等磷系化合物;氯化石蜡等卤素系化合物等。

[0107]

在将阻燃剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.1~20质量份的范围。

[0108]

作为上述稳定剂,例如例示有硬脂酸锂、硬脂酸镁、月桂酸镁、蓖麻油酸钙、硬脂酸钙、月桂酸钡、蓖麻油酸钡、硬脂酸钡、辛酸锌、月桂酸锌、蓖麻油酸锌、硬脂酸锌等金属皂化合物;二甲基锡双-2-乙基己基巯基乙酸酯、马来酸二丁基锡、双(丁基马来酸)二丁基锡、二月桂酸二丁基锡等有机锡系化合物;硫醇锑化合物;氧化镧、氢氧化镧等含有镧系的化合物等。

[0109]

在将稳定剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.1~20质量份的范围。

[0110]

作为上述稳定化助剂,例如例示有亚磷酸三苯酯、亚磷酸单辛基二苯酯、亚磷酸三癸酯等亚磷酸酯系化合物;乙酰丙酮、苯甲酰丙酮等β-二酮化合物;甘油、山梨糖醇、季戊四醇、聚乙二醇等多元醇化合物;高氯酸钡盐、高氯酸钠盐等高氯酸盐化合物;水滑石化合物;沸石等。

[0111]

在将稳定化助剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.1~20质量份的范围。

[0112]

作为上述着色剂,例如例示有炭黑、硫化铅、白碳、钛白、锌钡白(日文:

リトポン

)、红色氧化铁、硫化锑、铬黄、铬绿、钴蓝、钼橙等。

[0113]

在将着色剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为1~100质量份的范围。

[0114]

作为上述加工助剂,例如例示有流动石蜡、聚乙烯蜡、硬脂酸、硬脂酸酰胺、乙烯双硬脂酸酰胺、硬脂酸丁酯、硬脂酸钙等。

[0115]

在将加工助剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.1~20质量份的范围。

[0116]

作为上述填充剂,例如例示有碳酸钙、二氧化硅、氧化铝、粘土、滑石、硅藻土、铁氧体等金属氧化物;玻璃、碳、金属等纤维和粉末;玻璃球、石墨、氢氧化铝、硫酸钡、氧化镁、碳酸镁、硅酸镁、硅酸钙等。

[0117]

在将填充剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂

100质量份为1~100质量份的范围。

[0118]

作为上述抗氧化剂,例如例示有2,6-二叔丁基苯酚、四[亚甲基-3-(3,5-叔丁基-4-羟基苯酚)丙酸酯]甲烷、2-羟基-4-甲氧基二苯甲酮等酚系化合物;烷基二硫化物、硫代二丙酸酯、苯并噻唑等硫系化合物;亚磷酸三壬基苯酯、亚磷酸二苯基异癸酯、亚磷酸三苯酯、亚磷酸三(2,4-二叔丁基苯基)酯等磷酸系化合物;二烷基二硫代磷酸锌、二芳基二硫代磷酸锌等有机金属系化合物等。

[0119]

在将抗氧化剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.2~20质量份的范围。

[0120]

作为上述紫外线吸收剂,例如除了水杨酸苯酯、水杨酸对叔丁基苯酯等水杨酸酯系化合物;2-羟基-4-正辛氧基二苯甲酮、2-羟基-4-正甲氧基二苯甲酮等二苯甲酮系化合物;5-甲基-1h-苯并三唑、1-二辛基氨基甲基苯并三唑等苯并三唑系化合物以外,还例示有氰基丙烯酸酯系化合物等。

[0121]

在将紫外线吸收剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.1~10质量份的范围。

[0122]

作为上述光稳定剂,可以例示受阻胺系的光稳定剂。具体而言,例如例示有双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯、双(1,2,2,6,6-五甲基-4-哌啶基)癸二酸酯及甲基1,2,2,6,6-五甲基-4-哌啶基癸二酸酯(混合物)、双(1,2,2,6,6-五甲基-4-哌啶基)[[3,5-双(1,1-二甲基乙基)-4-羟基苯基]甲基]丁基丙二酸酯、癸烷二酸双(2,2,6,6-四甲基-1(辛基氧基)-4-哌啶基)酯及1,1-二甲基乙基过氧化氢与辛烷的反应产物、4-苯甲酰氧基-2,2,6,6-四甲基哌啶、2,2,6,6-四甲基-4-哌啶醇与高级脂肪酸的酯混合物、四(2,2,6,6-四甲基-4-哌啶基)-1,2,3,4-丁烷四羧酸酯、四(1,2,2,6,6-五甲基-4-哌啶基)-1,2,3,4-丁烷四羧酸酯、琥珀酸二甲酯与4-羟基-2,2,6,6-四甲基-1-哌啶乙醇的缩聚物、聚{(6-(1,1,3,3-四甲基丁基)氨基-1,3,5-三嗪-2,4-二基){(2,2,6,6-四甲基-4-哌啶基)亚氨基}六亚甲基{(2,2,6,6-四甲基-4-哌啶基)亚氨基}}、二丁基胺

·

1,3,5-三嗪

·

n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基-1,6-六亚甲基二胺与n-(2,2,6,6-四甲基-4-哌啶基)丁基胺的缩聚物、n,n’,n”,n

”’‑

四-(4,6-双-(丁基-(n-甲基-2,2,6,6-四甲基哌啶-4-基)氨基)-三嗪-2-基)-4,7-二氮杂癸烷-1,10-二胺等。

[0123]

在将光稳定剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.1~10质量份的范围。

[0124]

作为上述润滑剂,例如例示有硅酮、流动石蜡、固体石蜡、硬脂酸金属盐、月桂酸金属盐等脂肪酸金属盐;脂肪酸酰胺类、脂肪酸蜡、高级脂肪酸蜡等。

[0125]

在将润滑剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.1~10质量份的范围。

[0126]

作为上述抗静电剂,例如例示有烷基磺酸酯型、烷基醚羧酸型或二烷基磺基琥珀酸酯型的阴离子性抗静电剂;聚乙二醇衍生物、山梨糖醇酐衍生物、二乙醇胺衍生物等非离子性抗静电剂;烷基酰胺胺型、烷基二甲基苄基型等季铵盐、烷基吡啶鎓型的有机酸盐或盐酸盐等阳离子性抗静电剂;烷基甜菜碱型、烷基咪唑啉型等两性抗静电剂等。

[0127]

在将抗静电剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.1~10质量份的范围。

[0128]

作为上述交联助剂,可举出四乙二醇二甲基丙烯酸酯、二乙烯基苯二烯丙基邻苯二甲酸酯、三烯丙基异氰脲酸酯、三羟甲基丙烷三丙烯酸酯、四羟甲基甲烷四甲基丙烯酸酯、三甲氧基乙氧基乙烯基硅烷等多官能单体,

[0129]

在将交联助剂配合于氯乙烯树脂组合物的情况下,其配合量通常相对于氯乙烯树脂100质量份为0.5~30质量份的范围。

[0130]

本发明的氯乙烯树脂组合物可以通过公知的方法来制造。

[0131]

例如,本发明的氯乙烯树脂组合物可以通过使用搅拌机、行星混合器、班伯利混合器等混炼机将氯乙烯树脂、本发明的氯乙烯树脂用增塑剂以及任意成分(上述其他增塑剂和上述其他添加剂)进行混合来制备。

[0132]

通过采用真空成形、压缩成形、挤出成形、压延成形、压制成形、吹塑成形、粉体成形等公知的成形方法对本发明的氯乙烯树脂组合物进行成形,从而可得到成形品。

[0133]

使用本发明的氯乙烯树脂组合物而得到的成形品例如可以用于绝缘带、绝缘片、布线连接器、导线被覆材料、自来水管等管类、管用的接头类、导雨水管等导水管类、窗框壁板、平板、波纹板、汽车下车身涂层、仪表盘、仪表板、控制台、门板、地毯(日文:

アンゲ

一

カ

一

ペット

)、行李箱板、门饰板类等汽车装饰材料、各种皮革类、装饰片、农业用膜、食品包装用膜、各种发泡制品、软管、医疗用管、食品用管、冰箱用垫片、包装类、壁纸、地板材料、靴子、帘、鞋底、手套、止水板、玩具、装饰板、血袋、输液袋、防水布、垫类、阻水片、土木片、屋面料、防水片、工业用胶带、玻璃膜、擦涂器等。

[0134]

实施例

[0135]

以下,通过实施例和比较例,具体地说明本发明。但是,本发明不限于下述实施例。

[0136]

在本技术实施例中,酸值和粘度的值是通过下述方法进行评价而得的值。

[0137]

《酸值的测定方法》

[0138]

通过依据jis k0070-1992的方法进行测定。

[0139]

《粘度的测定方法》

[0140]

通过依据jis k6901-1986的方法进行测定。

[0141]

在本技术实施例中,聚酯的数均分子量是基于gpc测定并进行聚苯乙烯换算而得的值,测定条件如下所述。

[0142]

[gpc测定条件]

[0143]

测定装置:tosoh株式会社制高速gpc装置“hlc-8320gpc”[0144]

柱:tosoh株式会社制“tsk gurdcolumn superhz-l” tosoh株式会社制“tsk gel superhzm-m” tosoh株式会社制“tsk gel superhzm-m” tosoh株式会社制“tsk gel superhz-2000” tosoh株式会社制“tsk gel superhz-2000”[0145]

检测器:ri(差示折射计)

[0146]

数据处理:tosoh株式会社制“ecosec data analysis版本1.07”[0147]

柱温度:40℃

[0148]

展开溶剂:四氢呋喃

[0149]

流速:0.35ml/分钟

[0150]

测定试样:将使试样7.5mg溶解于10ml的四氢呋喃并用微孔过滤器对得到的溶液进行过滤而得的物质作为测定试样。

[0151]

试样注入量:20μl

[0152]

标准试样:依据上述“hlc-8320gpc”的测定手册,使用分子量已知的下述单分散聚苯乙烯。

[0153]

(单分散聚苯乙烯)

[0154]

tosoh株式会社制“a-300”[0155]

tosoh株式会社制“a-500”[0156]

tosoh株式会社制“a-1000”[0157]

tosoh株式会社制“a-2500”[0158]

tosoh株式会社制“a-5000”[0159]

tosoh株式会社制“f-1”[0160]

tosoh株式会社制“f-2”[0161]

tosoh株式会社制“f-4”[0162]

tosoh株式会社制“f-10”[0163]

tosoh株式会社制“f-20”[0164]

tosoh株式会社制“f-40”[0165]

tosoh株式会社制“f-80”[0166]

tosoh株式会社制“f-128”[0167]

tosoh株式会社制“f-288”[0168]

(实施例1:聚酯增塑剂a的合成)

[0169]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇448g(3.80摩尔)、异壬醇177g(1.23摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃。在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的异壬醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、1.8kg/小时的条件下对所得到的反应产物进行处理,由此得到聚酯增塑剂a(mn3288,酸值0.2,粘度3585mpa

·

s(25℃))905g。

[0170]

所得到的聚酯增塑剂a中所含的分子量为600以下的成分以面积比率计为1.3质量%。

[0171]

(氯乙烯树脂组合物(1)的制备)

[0172]

将100质量份的氯乙烯树脂(聚合度1000,zest1000z,shindai-ichi vinyl株式会社制)、50质量份的所得到的聚酯增塑剂a、以及4质量份的填充剂(greg(日文:

ゲレツゲ

)mp-677d(钙/锌系复合稳定剂),日辰贸易株式会社制)混合,得到氯乙烯树脂组合物(1)。使用所得到的氯乙烯树脂组合物(1)进行以下评价。

[0173]

(增塑剂的增塑化性能的评价)

[0174]

用已加热至170℃的二辊机将所制备的氯乙烯树脂组合物(1)混炼10分钟后,使用可得到1.0mm厚的成形品的模具(1.0mm厚模具)以及已加热至170℃的压制机对混炼后的氯乙烯树脂组合物(1)进行成形,制作1.0mm厚的片材。

[0175]

对于所得到的片材,依照jisk6251:2010评价100%模量(伸长100%时的拉伸应力)和断裂伸长率。具体而言,使用1.0mm厚的片材,在下述条件实施拉伸试验,评价100%模

量和断裂伸长率。将结果示于表1。

[0176]

需要说明的是,关于断裂伸长率,将由1.0mm厚片材拉伸断裂时的卡盘间距离减去初始的卡盘间距离20mm而得到的值除以卡盘间距离20mm,以百分率来表示。

[0177]

测定机器:tensilon万能材料试验机(株式会社orientec制)

[0178]

样品形状:哑铃状3号形

[0179]

卡盘间距离:20mm

[0180]

拉伸速度:200mm/分钟

[0181]

测定气氛:温度23℃、湿度50%

[0182]

100%模量的值越低,表示使氯乙烯树脂增塑化的效果越高。另外,断裂伸长率越高,表示使氯乙烯树脂增塑化的效果越高。

[0183]

(成形品的耐热性能的评价)

[0184]

用己加热至170℃的二辊机将所制备的氯乙烯树脂组合物(1)混炼10分钟后,使用可得到1.0mm厚的成形品的模具(1.0mm厚模具)以及已加热至170℃的压制机对混炼后的氯乙烯树脂组合物(1)进行成形,制作1.0mm厚的片材。依照jisk6251:2010,由所制作的1.0mm厚的片材制作哑铃状3号形的哑铃试验片。

[0185]

对于所制作的哑铃试验片,依照jisk6257:2017进行136℃

×

168小时的热老化试验。分别测定热老化试验前后的哑铃试验片的质量,算出减量率((热老化试验前的质量-热老化试验后的质量)/热老化试验前的质量)。将结果示于表1。

[0186]

减量率越小,即使在热老化试验后,聚酯增塑剂a也停留在成形品内,越能够期待由聚酯增塑剂a带来的耐热性的效果。

[0187]

对于上述热老化试验后的哑铃试验片,与增塑化效果的评价时同样地操作而评价断裂伸长率,将热老化试验后的哑铃试验片的伸长率/热老化试验前的哑铃试验片的伸长率评价为“伸长残留率”。将结果示于表1。

[0188]

该伸长残留率越高,热老化试验后也越能够保持增塑化效果,可以说是耐热性越优异的氯乙烯树脂组合物。

[0189]

(成形品的低温柔软性的评价)

[0190]

用已加热至170℃的二辊机将所制备的氯乙烯树脂组合物(1)混炼10分钟后,使用可得到1.0mm厚的成形品的模具(1.0mm厚模具)以及已加热至170℃的压制机对混炼后的氯乙烯树脂组合物(1)进行成形,制作1.0mm厚的片材。

[0191]

对于所得到的片材,按照jisk6773:2007中规定的试验方法而制作试验片,使用clash-berg柔软温度测定试验机评价柔软温度(单位:℃)。将结果示于表1。柔软温度越低,表示耐寒性越优异。

[0192]

(增塑剂的非转移性的评价)

[0193]

用已加热至170℃的二辊机将所制备的氯乙烯树脂组合物(1)混炼10分钟后,使用可得到1.0mm厚的成形品的模具(1.0mm厚模具)以及已加热至170℃的压制机对混炼后的氯乙烯树脂组合物(1)进行成形,制作1.0mm厚的片材。

[0194]

对于所得到的1.0mm厚的片材,冲裁为6.0mm

×

38mm尺寸并作为试验片。分别用2片丙烯腈

·

丁二烯

·

苯乙烯树脂(abs)板、2片耐冲击性聚苯乙烯树脂(hips)板、2片丙烯腈

·

苯乙烯树脂(as)板、2片聚氨酯树脂(pu)板将该试验片夹成夹心状,一边施加0.22kg/cm2的

负荷一边在70℃保持72小时。以下述基准目视评价由增塑剂分别向abs板、hips板、as板、pu板的转移所引起的污染程度。将结果示于表1。

[0195]

○

:没有向树脂板的转移痕迹,或者即使有痕迹,也可通过利用乙醇浸渗纱布的擦拭来消除痕迹

[0196]

×

:明显有由增塑剂的转移所带来的痕迹,即使通过利用乙醇浸渗纱布的擦拭,痕迹也无法消除

[0197]

(增塑剂的相容性的评价)

[0198]

用已加热至170℃的二辊机将所制备的氯乙烯树脂组合物(1)混炼10分钟后,使用可得到1.0mm厚的成形品的模具(1.0mm厚模具)以及已加热至170℃的压制机对混炼后的氯乙烯树脂组合物(1)进行成形,制作1.0mm厚的片材。由该片材制作2片切断成5cm

×

5cm的大小的1.0mm厚的片材。将所制作的2个片材重叠,在70℃在相对湿度95%的条件下放置30天。其后,以下述评价基准对片材的表面及片材彼此重叠的面的状态进行评价。将结果示于表1。

[0199]

○

:目视确认片材的表面及片材彼此重叠的面,无法确认到粉状、粘性状等异物(渗出),且即使用手指触摸片材的表面及片材彼此重叠的面也无法确认到渗出。

[0200]

×

:目视确认片材的表面及片材彼此重叠的面,能够确认到渗出,或者用手指触摸片材的表面及片材彼此重叠的面能够确认到渗出。

[0201]

(增塑剂的防雾性的评价)

[0202]

依照din75201评价聚酯增塑剂a的防雾性,具体而言,将10g的聚酯增塑剂a放入玻璃制样品瓶,并设置于已温度调整至100℃的雾化试验机(thermo scientific制horizon fog testing system pc-fts/pc200-a25)。将上述样品瓶用铝箔盖上后,在100℃实施16小时热处理。热处理后,冷却至21℃,静置4小时。通过铝箔的增加重量来评价防雾性。将结果示于表1。

[0203]

增加重量越低,表示防雾性越优异。

[0204]

(实施例2:聚酯增塑剂b的合成)

[0205]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇265g(2.25摩尔)、新戊二醇80g(0.77摩尔)、1,4-丁二醇73g(0.81摩尔)、2-乙基己醇114g(0.88摩尔)、椰子油54g(0.08摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、1.8kg/小时的条件下进行处理,由此得到聚酯增塑剂b(mn3137,酸值0.5,粘度3244mpa

·

s(25℃))898g。

[0206]

所得到的聚酯增塑剂b的分子量为600以下的成分是1.9质量%。

[0207]

需要说明的是,上述椰子油是以月桂酸(碳原子数12)为主成分、并包含辛酸(碳原子数8)、癸酸(碳原子数10)、肉豆蔻酸(碳原子数14)、棕榈酸(碳原子数16)、十八烷酸(碳原子数18)等的混合物。

[0208]

除了使用增塑剂b以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(2)并进行评价。将结果示于表1。

[0209]

(实施例3:聚酯增塑剂c的合成)

[0210]

在反应容器中,将己二酸489g(3.35摩尔)、3-甲基-1,5-戊二醇412g(3.49摩尔)、2-乙基己醇35g(0.27摩尔)、椰子油222g(0.33摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、1.8kg/小时的条件下进行处理,由此得到聚酯增塑剂c(mn3028,酸值0.4,粘度2230mpa

·

s(25℃))873g。

[0211]

所得到的聚酯增塑剂c的分子量为600以下的成分是1.8质量%。

[0212]

除了使用增塑剂c以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(3)并进行评价。将结果示于表1。

[0213]

(实施例4:聚酯增塑剂d的制备)

[0214]

在反应容器中,将己二酸596g(4.08摩尔)、新戊二醇284g(2.73摩尔)、1,4-丁二醇61g(0.68摩尔)、2-乙基己醇282g(2.17摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、1.8kg/小时的条件下进行处理,由此得到聚酯增塑剂d(mn1976,酸值0.3,粘度1578mpa

·

s(25℃))849g。

[0215]

所得到的聚酯增塑剂d的分子量为600以下的成分是2.0质量%。

[0216]

除了使用增塑剂d以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(4)并进行评价。将结果示于表1。

[0217]

(实施例5:聚酯增塑剂e的合成)

[0218]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇265g(2.25摩尔)、新戊二醇80g(0.77摩尔)、1,4-丁二醇73g(0.81摩尔)、2-乙基己醇114g(0.88摩尔)、椰子油54g(0.08摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、1.5kg/小时的条件下进行处理,由此得到聚酯增塑剂e(mn3232,酸值0.5,粘度3511mpa

·

s(25℃))889g。

[0219]

所得到的聚酯增塑剂e的分子量为600以下的成分是1.2质量%。

[0220]

除了使用增塑剂e以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(5)并进行评价。将结果示于表1。

[0221]

(实施例6:聚酯增塑剂f的合成)

[0222]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇265g(2.25摩尔)、新戊二醇80g(0.77摩尔)、1,4-丁二醇73g(0.81摩尔)、2-乙基己醇114g(0.88摩尔)、椰子油54g(0.08摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、6.0kg/小时的条件

下进行处理,由此得到聚酯增塑剂f(mn2944,酸值0.5,粘度3003mpa

·

s(25℃))902g。

[0223]

所得到的聚酯增塑剂f的分子量为600以下的成分是2.3质量%。

[0224]

除了使用增塑剂f以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(6)并进行评价。将结果示于表1。

[0225]

(实施例7:聚酯增塑剂g的合成)

[0226]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇265g(2.25摩尔)、新戊二醇80g(0.77摩尔)、1,4-丁二醇73g(0.81摩尔)、2-乙基己醇114g(0.88摩尔)、椰子油54g(0.08摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、7.8kg/小时的条件下进行处理,由此得到聚酯增塑剂g(mn2861,酸值0.5,粘度2915mpa

·

s(25℃))910g。

[0227]

所得到的聚酯增塑剂g的分子量为600以下的成分是2.7质量%。

[0228]

除了使用增塑剂g以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(7)并进行评价。将结果示于表1。

[0229]

(实施例8:聚酯增塑剂h的合成)

[0230]

在反应容器中,将己二酸680.3g(4.66摩尔)、2-甲基-1,3-丙二醇394.2g(4.38摩尔)、异壬醇168.7g(0.88摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的异壬醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、1.8kg/小时的条件下进行处理,由此得到聚酯增塑剂h(mn3331,酸值0.2,粘度6360mpa

·

s(25℃))872g。

[0231]

所得到的聚酯增塑剂h的分子量为600以下的成分是1.7质量%。

[0232]

除了使用增塑剂h以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(8)并进行评价。将结果示于表1。

[0233]

(实施例9:聚酯增塑剂i的合成)

[0234]

在反应容器中,将己二酸584g(4.0摩尔)、以及1,2-丙二醇418g(5.5摩尔)投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至220℃。接下来,添加氢化椰子油硬化脂肪酸410g(2.0摩尔)、以及作为酯化催化剂的四异丙氧基钛0.1g,将生成的水连续地去除。反应后,在该温度下进行减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、0.6kg/小时的条件下对所得到的反应产物进行处理,由此得到聚酯增塑剂i(mn2160,粘度792mpa

·

s,酸值0.3,羟值5.6)。

[0235]

所得到的聚酯增塑剂i的分子量为600以下的成分是2.9质量%。

[0236]

除了使用增塑剂i以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(9)并进行评价。将结果示于表2。

[0237]

(实施例10:聚酯增塑剂j的合成)

[0238]

在反应容器中,将癸二酸1010g(5.0摩尔)、以及2-甲基-1,3-丙二醇396g(4.4摩尔)投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅

拌一边阶段性地升温至220℃。接下来,添加异壬醇317g(2.2摩尔)、以及作为酯化催化剂的四异丙氧基钛0.1g,将生成的水连续地去除。反应后,在该温度下进行减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、0.6kg/小时的条件下对所得到的反应产物进行处理,由此得到聚酯增塑剂j(mn2172,粘度963mpa

·

s,酸值0.2,羟值5.2)。

[0239]

所得到的聚酯增塑剂j的分子量为600以下的成分是2.8质量%。

[0240]

除了使用增塑剂j以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(10)并进行评价。将结果示于表2。

[0241]

(实施例11:聚酯增塑剂k的合成)

[0242]

在反应容器中,将癸二酸808g(4.0摩尔)、以及1,2-丙二醇418g(5.5摩尔)投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至220℃。接下来,添加氢化椰子油脂肪酸410g(2.0摩尔)、以及作为酯化催化剂的四异丙氧基钛0.1g,将生成的水连续地去除。反应后,在该温度下进行减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、0.6kg/小时的条件下对所得到的反应产物进行处理,由此得到聚酯增塑剂k(mn2125,粘度867mpa

·

s,酸值0.2,羟值9.0)。

[0243]

所得到的聚酯增塑剂k的分子量为600以下的成分是2.9质量%。

[0244]

除了使用增塑剂k以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(11)并进行评价。将结果示于表2。

[0245]

(实施例12:聚酯增塑剂l的合成)

[0246]

在反应容器中,将癸二酸808g(4.0摩尔)、1,3-丙二醇209g(2.75摩尔)、以及新戊二醇286g(2.75摩尔)投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至220℃。接下来,添加月桂酸400g(2.0摩尔)、以及作为酯化催化剂的四异丙氧基钛0.1g,将生成的水连续地去除。反应后,在该温度下进行减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、0.6kg/小时的条件下对所得到的反应产物进行处理,由此得到聚酯增塑剂l(mn2262,粘度893mpa

·

s,酸值0.4,羟值4.9)。

[0247]

所得到的聚酯增塑剂l的分子量为600以下的成分是2.7质量%。

[0248]

除了使用增塑剂l以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(12)并进行评价。将结果示于表2。

[0249]

(实施例13:聚酯增塑剂m的合成)

[0250]

在反应容器中,将癸二酸808g(4.0摩尔)、1,2-丙二醇209g(2.75摩尔)、以及1,6-己二醇324.5g(2.75摩尔)投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至220℃。接下来,添加氢化椰子油脂肪酸410g(2.0摩尔)、以及作为酯化催化剂的四异丙氧基钛0.1g,将生成的水连续地去除。反应后,在该温度下进行减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、0.6kg/小时的条件下对所得到的反应产物进行处理,由此得到聚酯增塑剂m(mn2437,粘度1466mpa

·

s,酸值0.2,羟值4.1)。

[0251]

所得到的聚酯增塑剂m的分子量为600以下的成分是2.6质量%。

[0252]

除了使用增塑剂m以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(13)并进行评价。将结果示于表2。

[0253]

(比较例1)

[0254]

除了使用增塑剂n(偏苯三酸三(2-乙基己基)酯,酸值0.1,粘度210mpa

·

s(25℃),dic株式会社制monocizer w-705)以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(1’)并进行评价。将结果示于表3。

[0255]

(比较例2)

[0256]

除了使用增塑剂o(偏苯三酸三正辛酯,酸值0.1,粘度90mpa

·

s(25℃),dic株式会社制monocizer w-755)以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(2’)并进行评价。将结果示于表3。

[0257]

(比较例3:聚酯增塑剂p的合成)

[0258]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇448g(3.80摩尔)、异壬醇177g(1.23摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的异壬醇减压蒸馏除去,由此得到聚酯增塑剂p(mn3048,酸值0.2,粘度3300mpa

·

s(25℃))965g。

[0259]

所得到的聚酯增塑剂p的分子量为600以下的成分是3.7质量%。

[0260]

除了使用增塑剂p以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(3’)并进行评价。将结果示于表3。

[0261]

(比较例4:聚酯增塑剂q的合成)

[0262]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇265g(2.25摩尔)、新戊二醇80g(0.77摩尔)、1,4-丁二醇73g(0.81摩尔)、2-乙基己醇114g(0.88摩尔)、椰子油54g(0.08摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去,由此得到聚酯增塑剂q(mn2655,酸值0.5,粘度2614mpa

·

s(25℃))944g。

[0263]

所得到的聚酯增塑剂q的分子量为600以下的成分是3.7质量%。

[0264]

除了使用增塑剂q以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(4’)并进行评价。将结果示于表3。

[0265]

(比较例5:聚酯增塑剂r的合成)

[0266]

在反应容器中,将己二酸596g(4.08摩尔)、新戊二醇284g(2.73摩尔)、1,4-丁二醇61g(0.68摩尔)、2-乙基己醇282g(2.17摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去,由此得到聚酯增塑剂r(mn1677,酸值0.2,粘度1033mpa

·

s(25℃))929g。

[0267]

所得到的聚酯增塑剂r的分子量为600以下的成分是7.8质量%。

[0268]

除了使用增塑剂r以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(5’)并进行评价。将结果示于表3。

[0269]

(比较例6:聚酯增塑剂s的合成)

[0270]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇265g(2.25摩尔)、新戊二醇80g(0.77摩尔)、1,4-丁二醇73g(0.81摩尔)、2-乙基己醇114g(0.88摩尔)、椰子油54g(0.08摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、30pa、9.6kg/小时的条件下进行处理,由此得到聚酯增塑剂s(mn2793,酸值0.5,粘度2870mpa

·

s(25℃))926g。

[0271]

所得到的聚酯增塑剂s的分子量为600以下的成分是3.1质量%。

[0272]

除了使用增塑剂s以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(6’)并进行评价。将结果示于表3。

[0273]

(比较例7:聚酯增塑剂t的合成)

[0274]

在反应容器中,将己二酸597g(4.09摩尔)、3-甲基-1,5-戊二醇265g(2.25摩尔)、新戊二醇80g(0.77摩尔)、1,4-丁二醇73g(0.81摩尔)、2-乙基己醇114g(0.88摩尔)、椰子油54g(0.08摩尔)、以及作为酯化催化剂的钛酸四异丙酯0.06g投入至带有温度计、搅拌器和回流冷凝器的内容积2升的四口烧瓶,在氮气流下一边搅拌一边阶段性地升温至230℃,在230℃持续加热,直到酸值成为4以下为止,将生成的水连续地去除。反应后,在230~200℃将过剩的2-乙基己醇减压蒸馏除去后,用薄膜蒸馏装置在230℃、0.05pa、0.4kg/小时的条件下进行处理,由此得到聚酯增塑剂t(mn3766,酸值0.2,粘度4173mpa

·

s(25℃))847g。

[0275]

所得到的聚酯增塑剂t的分子量为600以下的成分是0.1质量%以下。

[0276]

除了使用增塑剂t以代替增塑剂a以外,与实施例1同样地操作而制备氯乙烯树脂组合物(7’)并进行评价。将结果示于表3。

[0277]

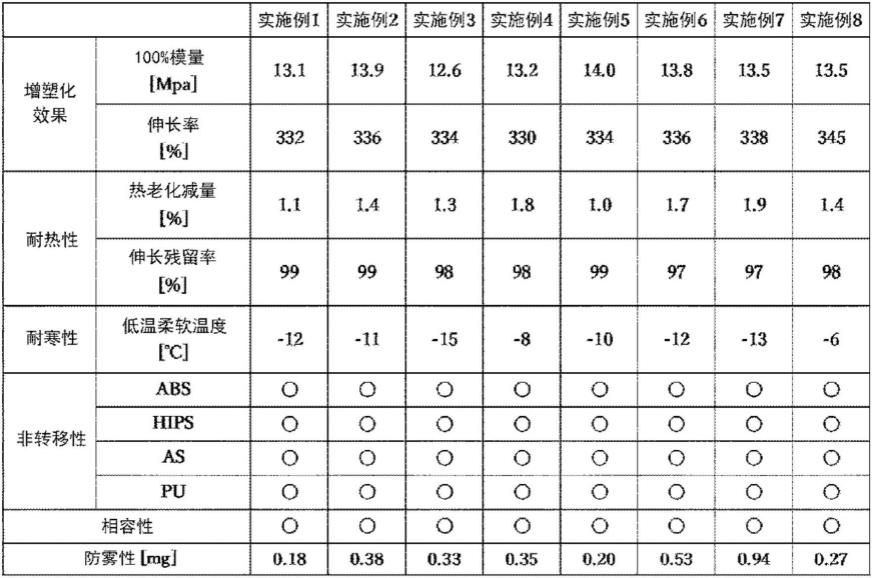

[表1]

[0278][0279]

[表2]

[0280][0281]

[表3]

[0282][0283]

由表1-3可知,对于比较例1和2的偏苯三酸酯增塑剂而言,无法得到非转移性。另外可知,对于比较例3-6的分子量600以下的成分超过3.0质量%的聚酯增塑剂而言,无法得

到防雾性,以及对于比较例7的分子量600以下的成分小于0.5质量%的聚酯增塑剂而言,无法得到耐寒性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。