1.本公开总体上涉及复合制造,并且更具体地涉及改善复合结构的制造质量。具体地,本公开涉及用于复合铺设机(composite layup machine)的压实辊的在线(in-process)监控的方法和系统。

背景技术:

2.由于复合结构的高强度重量比、耐腐蚀性、降低的重量以及其他有利的性能,复合结构可用于各种各样的应用中,包括用在飞机的制造中。此外,复合材料为飞机中的各种部件提供更长的使用寿命。具体地,在飞机制造中,复合结构可用于形成飞机的机身、机翼、尾部区段和其他部分。

3.然而,在制造过程期间复合材料质量的监控和过程控制是一项挑战。复合材料分层铺设在基板或工具上,并且复合铺设机典型地用于自动地将此类复合材料铺设成复合叠层。在制造过程期间,可针对影响整体铺设质量的任何问题,例如,可能出现的存在铺设缺陷、异物碎屑(fod)以及带粘性质量问题,监控复合叠层。

4.存在已知的在线监控方法和系统。一种此类已知的在线监控方法涉及由操作者进行视觉检查。由操作者进行视觉检查是定性测量而不是定量测量,并且由操作者进行视觉检查不具有期望的敏感性。此外,当操作者手动进行视觉检查时,在检查期间复合铺设机的操作停止。这可能导致制造过程的延迟,并且进而增加制造成本。

5.另一种已知的在线监控方法和系统涉及使用相机(例如,红外(ir)相机)对部件表面或基板进行监控。然而,由于存在表面轮廓变化,并且由于ir相机的视场中的反射和位移,这可能导致ir相机观察未设定为要观看的材料或物体,例如,移动过程中的工具,可能难以监控部件表面或基板。此外,由于角度和空间限制,ir相机可能难以观察对于监控部件表面或基板的最佳位置。这可能导致不一致的监控和检查。

6.另一种已知的在线监控方法和系统涉及监控和测量实际叠层以提供关于铺设状况的数据。然而,这些测量可能经受大量的噪声和处理。

7.因此,期望具有这样一种方法和系统,该方法和系统考虑到至少一些上述问题以及其他可能的问题,并且提供优于已知方法和系统的优点。例如,期望具有至少一种方法或系统来定量地评估铺设过程期间复合叠层的铺设质量和铺设状况,并且自动验证铺设质量。作为另一示例,希望具有至少一种方法和系统,其使用定位成以无障碍且容易看见的方式观察最佳位置的红外(ir)相机,以确定复合叠层的铺设质量和/或热历史。

技术实现要素:

8.本公开的示例性实现方式提供了用于复合铺设机的压实辊的在线监控以确定复合叠层的铺设质量的方法和系统。如在以下具体实施方式部分中所讨论的,该方法和系统的版本可提供优于已知方法和系统的显著优点。

9.在本公开的一个版本中,提供了一种方法。该方法包括以下步骤:将一个或多个红

外相机对准复合铺设机的复合铺设头的压实辊,其中,一个或多个红外相机安装在压实辊后方。该方法还包括以下步骤:通过加热器将热量施加到基板,其中加热器安装在压实辊前方。

10.该方法还包括以下步骤:在通过压实辊将复合叠层的一个或多个复合丝束铺设到基板上期间,使用一个或多个红外相机来获得压实辊的一个或多个红外图像。该方法还包括以下步骤:基于一个或多个红外图像识别压实辊的一个或多个温度曲线,以获得一个或多个识别的温度曲线。该方法还包括以下步骤:分析一个或多个识别的温度曲线,以确定复合叠层的铺设质量和复合叠层的热历史中的一项或多项。

11.在本公开的另一版本中,提供了一种用于对复合铺设机的压实辊进行在线监控的方法。该方法包括以下步骤:将一个或多个红外相机对准复合铺设机的复合铺设头的压实辊的背面,其中一个或多个红外相机安装在压实辊后方。该方法还包括以下步骤:通过加热器将热量施加到基板,其中加热器安装在压实辊前方。

12.该方法还包括以下步骤:在通过压实辊将复合叠层的一个或多个复合丝束铺设到基板上期间,通过使用一个或多个红外相机监控压实辊的背面,以获得压实辊的背面的一个或多个红外图像。该方法还包括以下步骤:基于一个或多个红外图像识别压实辊的背面部分的一个或多个温度曲线以获得一个或多个识别的温度曲线,其中一个或多个复合丝束与压实辊相接触。该方法还包括以下步骤:分析一个或多个识别的温度曲线,以确定复合叠层的铺设质量和复合叠层的热历史中的一项或多项。

13.在本公开的另一版本中,提供了一种用于复合铺设机的压实辊的在线监控的系统。该系统包括复合铺设机。该复合铺设机包括:(i)复合铺设头,其中压实辊耦接到该复合铺设头;(ii)加热器,安装在压实辊前方,该加热器配置成将热量施加到基板;以及(iii)一个或多个红外相机,安装在压实辊后方以监控压实辊。在通过压实辊将复合叠层的一个或多个复合丝束铺设到基板上期间,一个或多个红外相机配置成各自捕获压实辊的一个或多个红外图像。

14.该系统还包括配置成控制复合铺设机的控制系统。该系统还包括具有复合分析器的计算机系统。复合分析器配置成基于一个或多个红外图像识别压实辊的一个或多个温度曲线,以获得一个或多个识别的温度曲线,并且使得能够分析一个或多个识别的温度曲线,以确定以下的一项或多项:复合叠层的铺设质量和复合叠层的热历史。

15.已经讨论的特征、功能和优点可在本公开的各种版本中独立地实现,或者可在其他版本中组合,其进一步的细节可参考以下描述和附图看出。

附图说明

16.结合附图参考以下具体实施方式,可更好地理解本发明,附图示出了示例性版本,但不一定按比例绘制。附图是示例并且不意味着对说明书或权利要求书的限制。

17.图1是示出了图1包括图1a和图1b的索引的图示;

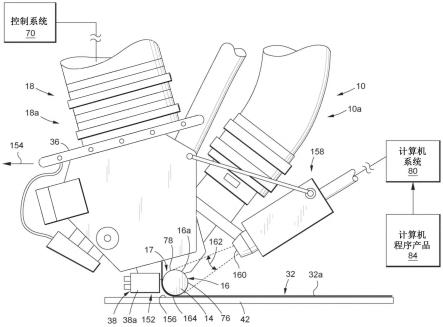

18.图1a是根据本公开的一个说明性版本的用于制造环境中的复合铺设机的压实辊的在线监控的系统的一部分的框图的图示;

19.图1b是本公开的图1a的系统的连续部分的框图的图示;

20.图2是更详细地示出了图1b的计算机系统的示例性版本的框图的图示;

21.图3是用于复合铺设机的压实辊的在线监控的本公开的系统的一个版本的侧视图的图示;

22.图4a是用于复合铺设机的压实辊的在线监控的系统的另一版本的透视侧视图的图示;

23.图4b是图4a的系统的透视后视图的图示;

24.图5是用于复合铺设机的压实辊的在线监控的系统的又一版本的透视后视图的图示;

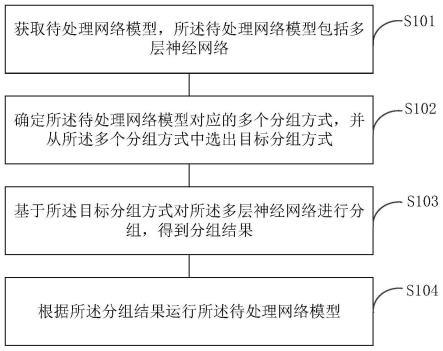

25.图6是本公开的方法的一个版本的流程图的图示;

26.图7是本公开的用于复合铺设机的压实辊的在线监控的方法的一个版本的流程图的图示;

27.图8a是表示压实辊的背面部分上的感兴趣区域的丝束扭曲红外(ir)图像的图示;

28.图8b是示出了图8a的感兴趣区域的丝束扭曲温度曲线的图表的图示;

29.图9a是表示压实辊的背面部分上的感兴趣区域的丝束端部红外(ir)图像的图示;

30.图9b是示出了图9a的感兴趣区域的丝束端部温度曲线的图表的图示;

31.图10a是表示压实辊的背面部分上的感兴趣区域的丝束缺失红外(ir)图像的图示;

32.图10b是示出了图10a的感兴趣区域的丝束缺失温度曲线的图表的图示;

33.图11a是表示压实辊的背面部分上的感兴趣区域的丝束折叠红外(ir)图像的图示;

34.图11b是示出了图11a的感兴趣区域的丝束折叠温度曲线的图表的图示;

35.图12a是表示压实辊的背面部分上的感兴趣区域的毛球红外(ir)图像的图示;

36.图12b是示出了图12a的感兴趣区域的毛球温度曲线的图表的图示;

37.图13a是表示压实辊的背面部分上的感兴趣区域的间隙红外(ir)图像的图示;

38.图13b是示出了图13a的感兴趣区域的间隙温度曲线的图表的图示;

39.图14是表示压实辊的背面部分上的感兴趣区域的好粘性质量/差粘性质量红外(ir)图像的图示;

40.图15是结合有由丝束的复合叠层形成的复合部件的飞机的透视图的图示,该丝束的复合叠层可使用本公开的系统和方法的示例性版本来监控;

41.图16是示例性飞机制造和维修方法的流程图;以及

42.图17是飞机的示例性框图的图示。

43.本公开中所示的附图表示所呈现的版本的各个方面,并且仅将详细讨论不同之处。

具体实施方式

44.现在将参考附图在下文中更充分地描述所公开的版本,在附图中示出了所公开的版本中的一些但非全部。实际上,可提供几个不同的版本,并且不应解释为局限于本文中所阐述的版本。相反,提供这些版本,使得本公开将是彻底的,并且将本公开的范围充分地传达给本领域的技术人员。

45.本说明书包括对“一个版本”或“一版本”的引用。短语“一个版本”或“一版本”的例

子不一定指同一版本。具体特征、结构或特性可以与本公开一致的任何合适的方式来组合。

46.如本文中所使用的,“包括”是开放式术语,并且如在权利要求中所使用的,该术语不排除附加的结构或步骤。

47.如本文中所使用的,“配置成”意味着各个部分或部件可描述为或声明为“配置成”执行一个或多个任务。在此上下文中,“配置成”用于通过指示部分或部件包括在操作过程中执行那些一个或多个任务的结构来暗示结构。因此,部分或部件可说是配置成执行任务,即使当指定的部分或部件当前未操作(例如,未开启)时。

48.如本文中所使用的,术语“第一”、“第二”等用作它们之前的名词的标签,并且不表示任何类型的排序(例如,空间、时间、逻辑等)。

49.如本文中所使用的,以单数形式陈述并且前面有词语“一”或“一个”的元件或步骤应当理解为不一定排除元件或步骤的复数。

50.如本文所使用的,当与一系列项目一起使用时,短语“至少一个”意味着可使用所列的项目中的一项或多项的不同组合,并且可仅需要列表中的每个项目中的一个。换言之,“至少一个”意味着可使用来自列表的项目和多个项目的任何组合,但是不需要列表中的所有项目。项目可以是具体对象、事物或种类。

51.现在参考附图,图1是示出了图1包括图1a和图1b的索引的图示。图1a是根据本公开的一个说明性版本的用于制造环境20中的复合铺设机18(例如,自动铺丝(afp)复合铺设机18a(见图3))的压实辊14(并且具体地是压实辊14的背面16)的在线监控12的系统10的一部分的框图的图示。图1b是本公开的图1a的系统10的连续部分的框图的图示。

52.图1a和图1b中的框表示元件,并且连接各个框的线不表示元件的任何特定从属。此外,在本文中包含的各个附图中示出的连接线旨在表示各个元件之间的示例性功能关系和/或物理耦接,但是要注意的是,在本文中公开的版本中可存在其他替代或附加的功能关系或物理连接。当以说明性示例的方式实施时,这些框中的一个或多个可组合、划分、或组合和划分成不同的框。此外,图1a和图1b中的系统10和计算机系统80的图示并不意味着表示对可实施说明性示例的方式的物理或架构限制。可使用除了或代替所说明的部件的其他部件。一些部件可能是不必要的。

53.说明性版本认识并考虑到一个或多个不同的考虑因素。例如,说明性版本认识并考虑到自动铺丝(afp)是复合制作过程。说明性版本认识并考虑到自动铺丝(afp)是高度敏感的过程。说明性版本认识并考虑到超差制作可能给制造过程增加不期望的成本和流程时间。说明性版本认识并考虑到,用于监控、控制和改善自动铺丝(afp)过程的手段是期望的。

54.说明性版本认识并考虑到,未固化复合层之间的紧密接触影响未固化复合层之间的结合强度,称为粘性22(见图1a)。此外,说明性版本认识并考虑到压实辊14的背面16的在线监控12识别压实辊14的一个或多个温度曲线24(见图1b),以获得一个或多个识别的温度曲线24a(见图1b),以确定复合叠层30(见图1a)的铺设质量26(见图1b)和热历史28(见图1b)。

55.复合叠层30由丝束32(见图1a至图1b)(诸如复合丝束32a(见图1a至图1b))的层制成。如本文中所使用的,“丝束”是指形成窄带并且由诸如碳、丙烯酸、粘胶人造丝的材料或其他合适的材料制成的连续的、未加捻的单根纤维的束。在一个示例性版本中,丝束是用环氧树脂浸渍的碳纤维束,并且为3mm(毫米)宽至13mm宽和约0.13mm厚,并且围绕线轴缠绕。

在一个版本中,丝束32(诸如复合丝束32a)包括材料34(见图1b),诸如复合材料34a(见图1b)。丝束32(诸如复合丝束32a)可呈带35的形式(见图1b)或其他合适的形式。

56.复合材料34a包括复合材料部件制造领域中已知的热塑性材料和热固性材料,包括碳纤维增强聚合物(cfrp)材料。复合材料34a可包括单向或双向纤维增强物,该单向或双向纤维增强物浸渍并保持在合适的树脂基质(例如热塑性塑料或热固性塑料,即预浸料)中。示例性热塑性树脂包括聚醚醚酮(peek)、聚醚酮酮(pekk)、聚苯硫醚(pps)、聚醚酰亚胺(pei)、聚芳醚酮(paek)或其他合适的热塑性树脂。示例性热固性树脂包括环氧树脂、硅树脂、聚酰亚胺、双马来酰亚胺或其他合适的热固性树脂。

57.如图1a所示,系统10包括复合铺设机18。复合铺设机18包括复合铺设头36(见图1a),其中压实辊14耦接到复合铺设头36。还如图1a所示,复合铺设机18包括安装在压实辊14的正面17(见图3)前方的加热器38。加热器38包括红外(ir)加热器38a(见图1a)、激光加热器38b(见图1a)或其他合适的加热器。加热器38配置成将热量40(见图1a)施加和进行施加至基板42(见图1a)。在一个示例性版本中,基板42为测试基板42a的形式(见图1a)。

58.当丝束32(诸如复合丝束32a)铺设到基板42上以形成复合叠层30时,基板42加热基板42上的丝束32(诸如复合丝束32a),热量40从基板42传导至铺设到基板42上的丝束32(诸如复合丝束32a)。在制造环境20中,复合铺设头36将诸如复合丝束32a形式的丝束32铺设到基板42上,并且压实辊14将基板42上的丝束32(诸如复合丝束32a)压实。丝束32(诸如复合丝束32a)铺设成与基板42具有充分接触44(见图1a)并且在丝束32(诸如复合丝束32a)之间具有紧密接触程度46(见图1a)。

59.基板42和测试基板42a采取任何期望的形式。在一些说明性示例中,基板42和测试基板42a各自包括由丝束32(诸如复合丝束32a)的先前铺设的层形成的表面。在一些说明性示例中,基板42和测试基板42a各自包括工具表面。

60.复合叠层30用于形成部件48(见图15),诸如复合部件48a(见图15)。在一个说明性版本中,部件48(诸如复合部件48a)用于制造交通工具50(见图15),诸如飞机50a(见图15)。部件48(诸如复合部件48a)还可在交通工具50(包括旋翼飞机、航天器、水运工具和其他合适的交通工具)的制造中或在合适的结构的制造中制成。

61.还如图1a所示,复合铺设机18的参数52包括:压实辊14的压实速度54、由压实辊14施加的压实压力56、加热器38的温度输出58以及加热器38的热量40。

62.如图1a所示,复合铺设机18还包括一个或多个红外(ir)相机60,也称为热相机。一个或多个ir相机60在压实辊14的背面16后方或后面的位置处安装或附接到复合铺设机18的复合铺设头36,以监控压实辊14,并且具体地是监控压实辊14的背面16。

63.如图1a所示,每个ir相机60可包括:摄影(照片)红外(ir)相机60a、视频红外(ir)相机60b、组合(混合)式摄影(照片)/视频红外(ir)相机60c或其他合适的ir相机。

64.一个或多个ir相机60配置成在通过压实辊14将复合叠层30的一个或多个丝束32(见图1a至图1b)(诸如一个或多个复合丝束32a)铺设并压实到基板42上期间,每个ir相机捕获压实辊14的一个或多个红外(ir)图像62(见图1a至图1b),并且具体地,捕获压实辊14的背面16的背面部分16a(见图1a)的一个或多个红外(ir)图像。一个或多个ir相机60中的每个定位在并且对准压实辊14的背面16后面和后方。

65.如图1a所示,一个或多个ir图像62包括一个或多个红外(ir)摄影(照片)图像62a、

一个或多个红外(ir)视频图像62b或其他合适的ir图像中的一者。每个ir图像62具有带强度66(见图1b)的像素64(见图1b)。强度66表示每个丝束32(诸如复合丝束32a)的温度68(见图1b)。强度66还表示传导至丝束32的热量40的量。强度66还表示丝束32与基板42之间的接触水平。随着丝束32与基板42之间的更大量的接触,发生更大量的热量40的传递。一个或多个ir图像62中的每个ir图像中的丝束32(诸如复合丝束32a)的温度68低于压实辊14下方的压实点164(见图3)处的温度。

66.在一个版本中,如图3和图4a至图4b所示,一个ir相机60分别在压实辊14的背面16后方或后面的位置158或位置158a处安装或附接到复合铺设机18。在另一版本中,如图5所示,两个ir相机60在压实辊14的背面16后方或后面的相应位置158b、158c处安装或附接到复合铺设机18。系统10还可使用定位在压实辊14的背面16后方或后面的两个以上ir相机60。当存在两个或更多个ir相机60时,两个或更多个ir相机60一起同步,以获得两个或更多个ir图像62,该两个或更多个ir图像配置成在计算机系统80(见图1b、图2)的计算机软件146(见图2)中合并在一起。

67.如图1a所示,系统10还包括控制系统70。控制系统70配置成控制复合铺设机18。控制系统70包括一个或多个控制器72(见图1a)。每个控制器72配置成基于一个或多个温度曲线24(见图1b)(诸如一个或多个识别的温度曲线(tp(s))24a(见图1b))、以及至少一个铺设状况74(见图1b)中的一项或多项来调节或者进行调节压实辊14的压实速度54、由压实辊14施加的压实压力56、以及加热器38的温度输出58中的一项或多项,以限制一个或多个丝束32(诸如复合丝束32a)的材料34(诸如复合材料34a)粘附到压实辊14的表面76(见图3),并避免材料34(诸如复合材料34a)包裹在压实辊14的圆周78(见图3)的全部或一部分周围。

68.因此,当确定存在一个或多个铺设状况74(见图1b)时,一个或多个控制器72中的一个配置成调节或修改或者进行调节或修改压实辊14的压实速度54、由压实辊14施加的压实压力56或加热器38的温度输出58中的至少一项。在一些说明性示例中,一个或多个控制器72中的一个还控制复合铺设头36在制造环境20内的操纵。

69.如图1b所示,系统10还包括具有一个或多个计算机82的计算机系统80。如图1b所示,计算机系统80还包括分析器86,诸如复合分析器86a。分析器86(诸如复合分析器86a)配置成基于一个或多个ir图像62识别压实辊14的一个或多个温度曲线24或热伪像,以获得一个或多个识别的温度曲线。基于一个或多个ir图像62识别压实辊14的一个或多个温度曲线24包括:识别压实辊14的背面16的背面部分16a的一个或多个温度曲线24,以获得一个或多个识别的温度曲线24a,其中,一个或多个丝束32(诸如一个或多个复合丝束32a)与压实辊14相接触。

70.分析器86(诸如复合分析器86a)还配置成能够分析一个或多个识别的温度曲线24a,以确定复合叠层30的铺设质量26以及复合叠层30的热历史28中的一项或多项。在一些说明性示例中,分析器86(诸如复合分析器86a)分析一个或多个ir图像62中的每个,以确定复合叠层30的铺设质量26和/或复合叠层30的热历史28。在一些说明性示例中,分析器86(诸如复合分析器86a)仅分析一个或多个ir图像62的一部分。

71.一个或多个识别的温度曲线24a用于确定复合叠层30的至少一个铺设状况74。如图1b所示,至少一个铺设状况74包括铺设缺陷88、异物碎屑(fod)90、带粘性质量92或其他合适的铺设状况中的一项或多项。如另外图1b所示,铺设缺陷88包括丝束扭曲88a、丝束端

部未对准88b、丝束缺失88c、丝束折叠88d、毛球(fuzzball)88e、间隙88f、重叠88g或其他合适的铺设缺陷。

72.丝束扭曲88a是当丝束32通过复合铺设头36铺设在基板42上畸形和扭曲的丝束。丝束端部未对准88b是由复合铺设机18切割或添加的丝束32的端部当其铺设在基板42上时未与部件的边缘对准或匹配,并且在压实辊14继续滚动并在铺设在基板42上的丝束32的一部分与基板42的表面156(见图3)(诸如金属表面)之间在边缘上滚动的情况下出现。丝束缺失88c是未从复合铺设头36送出或掉落并且未铺设在基板42上的丝束32。丝束缺失88c也可称为丝束掉落。丝束折叠88d是丝束32或丝束32的边缘当其通过复合铺设头36铺设在基板42上折叠在其自身上。间隙88f是两个丝束32之间的开放区域,其中一个丝束32未通过复合铺设头36适当地铺设在基板42上,导致在丝束32和相邻丝束之间形成间隙88f。

73.如在本文中使用的,“毛球”是指杂散纤维和树脂的积聚物,其在复合铺设头运行时积聚在复合铺设头中,并且沉积或掉落在基板、部件或丝束之一上。如果压实辊14在毛球88e(其形成在复合铺设头36中,并且掉落在基板42、部件上或掉落在丝束32上)上滚动,则毛球88e的热特征94(见图1b)可显示在红外图像62上。毛球88e是铺设缺陷88,但也是异物碎屑90的一种类型。然而,毛球88e具有的温度曲线24和热特征94(见图1b)与其他类型的异物碎屑90的温度曲线24和热特征94截然不同。

74.如图1b所示,带粘性质量92包括好粘性质量92a或差粘性质量92b。带粘性质量92还可包括其他类型的带粘性质量。粘性22(见图1a)是丝束32(诸如复合丝束32a)与基板42之间的结合强度的描述。粘性22受到铺设在基板42上的丝束32(诸如复合丝束32a)的温度68的影响。粘性22还受到丝束32(诸如复合丝束32a)与基板42之间的接触的影响。粘性22可以牛顿为单位测量。粘性22可根据丝束32(诸如复合丝束32a)的材料34(诸如复合材料34a)的类型、制造环境20的湿度96(见图1a)以及制造环境20的温度98(见图1a)而变化。粘性22还可受到丝束32(诸如复合丝束32a)的储存条件、丝束32(诸如复合丝束32a)的制造条件以及丝束32(诸如复合丝束32a)的铺设时间的影响。

75.基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74可包括:基于一个或多个ir图像62来识别至少一个铺设状况74的尺寸100(见图1b),并且确定至少一个铺设状况74的尺寸100是否大于阈值尺寸102(见图1b),并且当至少一个铺设状况74的尺寸100大于阈值尺寸102时,接收对用户界面106(见图1b)的指示104(见图1b)。阈值尺寸102基于已知参考标准尺寸108(见图1b)。关于已知参考标准尺寸108的数据包括对阈值尺寸102的规格要求、铺设期间的红外图像62、超声检查数据或视觉检查数据中的至少一项。

76.对用户界面106的指示104可包括警示、通知、警报或本质上可听见、看见或振动的其他合适的指示。当铺设状况74的尺寸100低于阈值尺寸102时,这样的信息被过滤掉,并且通常不提供对用户界面106的指示104。

77.如图1b所示,机器视觉110可用于识别至少一个铺设状况74,并且诸如利用指示104自动地警示或通知至少一个铺设状况74的计算机系统80的用户界面106。如本文中使用的,“机器视觉”是指计算机看见的能力,并且包括用于在自动化的基础上从图像提取信息的技术和方法,其中,提取的信息可以是简单的好的部分/坏的部分的信号或诸如图像中的每个对象的识别、位置和取向的复杂数据集。

78.在基于一个或多个ir图像62识别压实辊14的一个或多个温度曲线24以获得一个或多个识别的温度曲线24a之后,一个或多个计算机82以及计算机程序产品84(见图2)中的一者可用于生成压实辊14的两个或更多个识别的温度曲线24a的总体描绘112(见图1b),以便能够对两个或更多个识别的温度曲线24a彼此进行比较114(见图1b)。

79.如图1b所示,例如,分析器86(诸如复合分析器86a)、ir图像62以及铺设状况74全部存在于计算机系统80上。在一些说明性示例中,分析器86(诸如复合分析器86a)、ir图像62或铺设状况74中的至少一项可存在于不同计算机系统上。作为另一个示例,尽管计算机系统80被描绘在制造环境20内,但是计算机系统80可存在于任何期望的位置中。在一些说明性示例中,计算机系统80存在于制造环境20的外部。

80.现在参考图2,图2是更详细地示出图1b的计算机系统80的示例性版本的框图的图示。计算机系统80与本公开的系统10(见图1a)、方法200(见图6)以及方法220(见图7)的一个或多个版本一起使用。计算机系统80可用于实施分析器86(见图1b),诸如复合分析器86a(见图1b)。

81.在该说明性示例中,如图2所示,计算机系统80包括提供一个或多个计算机82、包含计算机存储器120和永久性存储体122的存储装置118、关联存储器124、一个或多个计算机通信装置126、一个或多个输入/输出单元128、以及显示器130之间的通信的数据总线116,诸如通信框架。

82.如图2所示,计算机系统80包括一个或多个计算机82,该一个或多个计算机包含一个或多个处理器装置132以及操作系统134。计算机系统80用于实施一个或多个计算机82。一个或多个计算机82或一个或多个处理器装置132可配置成通过存储在存储装置118上的计算机程序产品84控制复合分析器86a的一个或多个元件的一个或多个功能。一个或多个计算机82或一个或多个处理器装置132用于执行可加载到计算机存储器120中的计算机程序产品84的指令。处理器装置132可以是多个处理器、多处理器内核或一些其他类型的处理器,这取决于具体实现方式。

83.如图2所示,计算机系统80还包括存储装置118,该存储装置包括计算机存储器120和永久性存储体122。存储装置118是能够存储信息的任何硬件,例如但不限于以下中的至少一项:数据、功能形式的程序代码、或者在临时基础上、在永久基础上或者在临时基础和永久基础两者上的其他合适的信息。计算机存储器120可包括随机存取存储器(ram)(包括动态和/或静态ram)、片上或片外高速缓冲存储器、或者任何其他合适的易失性或非易失性计算机存储器存储装置中的一项或多项。永久性存储体122可包括闪存、硬盘驱动器、固态硬盘驱动器、只读存储器(rom)、诸如硬盘、软盘驱动器和可重写磁带的磁存储装置、可重写光盘驱动器和/或介质、非易失性随机存取存储器(nvram)或其他合适的永久性存储体中的一项或多项。永久性存储体122所使用的介质也可以是可移动的。例如,可移动硬盘驱动器可用于永久性存储体122。

84.如图2所示,计算机系统80还包括用于将系统10(见图1a)例如链接至一个或多个单独的系统的一个或多个计算机通信装置126,诸如,网络通信装置136。网络通信装置136包括介于网络数据处理系统内连接在一起的各种计算机和装置之间的网络链接,该计算机和装置例如经由有线连接、无线通信链接、光纤电缆、同轴电缆或其他合适的网络连接而连接在一起,并且连接到网络、服务器、互联网或另一系统或装置。

85.一个或多个计算机通信装置126配置成根据多个有线或无线通信标准中的任一个提供通信。一个或多个计算机82或一个或多个处理器装置132配置成经由一个或多个计算机通信装置126通过例如控制包括在一个或多个计算机通信装置126内的硬件来促进通信。一个或多个计算机通信装置126包括例如一个或多个天线、发射器、接收器、收发器和/或支持硬件,包括例如用于实现通信的处理器。

86.如图2所示,计算机系统80还包括一个或多个输入/输出单元128、显示器130和电源138。一个或多个输入/输出单元128利用连接至计算机系统80的其他装置(诸如,用户界面106(见图1b))提供数据的输入和输出。一个或多个输入/输出单元128可包括诸如键盘、鼠标、操纵杆或其他合适的输入/输出装置的装置。例如,一个或多个输入/输出单元128提供用于通过键盘和鼠标的输入的连接,或者将输出发送到打印机或其他装置。

87.显示器130提供向用户显示信息的机制。用户界面106(见图1b)(在一个版本中为显示器130的形式)提供用于向用户、单独的自动化系统、自动化计算机程序、自动化设备、或自动化装置、或另一合适的单独的系统、程序、或装置的显示数据的手段。计算机系统80的电源138包括电池、电力或其他电源元件。

88.如图2所示,计算机程序产品84用在计算机系统80中。关于操作系统134、应用或程序中的至少一个的指令可位于存储装置118中,该存储装置经由数据总线116与一个或多个计算机82和一个或多个处理器装置132通信。不同示例的过程由一个或多个计算机82和/或一个或多个处理器装置132使用可位于计算机存储器120中的计算机实施指令来执行。

89.这些指令被称为系统逻辑140(见图2),其为计算机程序产品84的一部分。如图2所示,系统逻辑140包括算法142、程序代码144、计算机软件146、计算机固件148或其他合适的系统逻辑中的一项或多项。如图2所示,计算机程序产品84还包括计算机可读介质150。计算机可读介质150包括计算机可读存储介质150a(见图2)、计算机可读信号介质150b(见图2)或其他合适的计算机可读介质。在该说明性示例中,计算机可读存储介质150a是用于存储例如程序代码144的物理或有形存储装置,而不是传播或传输程序代码144的介质。替代地,可使用计算机可读信号介质150b将程序代码144传输至计算机系统80。计算机可读信号介质150b可以是例如包含程序代码144的传播的数据信号。例如,计算机可读信号介质150b可以是电磁信号、光信号或任何其他合适类型的信号中的至少一种。这些信号可通过计算机通信装置126或网络通信装置136中的至少一个传输。

90.包括算法142、程序代码144、计算机软件146和/或计算机固件148的系统逻辑140存储在计算机可读存储介质150a中并从其检索,进而加载到一个或多个计算机82、一个或多个处理器装置132或其他可编程装置中,以配置和引导一个或多个计算机82、一个或多个处理器装置132或其他可编程装置执行将在一个或多个计算机82、一个或多个处理器装置132或其他可编程装置上执行或由一个或多个计算机、一个或多个处理器装置或其他可编程装置执行的操作,并且以特定方式运行以生成特定设备或制品。包括算法142、程序代码144、计算机软件146和/或计算机固件148的系统逻辑140的执行产生计算机实施系统、过程或方法,使得由一个或多个计算机82、一个或多个处理器装置132或其他可编程装置执行的包括算法142、程序代码144、计算机软件146和/或计算机固件148的系统逻辑140提供用于实施本文中所公开的功能的操作。

91.针对计算机系统80示出的不同部件并不意味着对可实施不同示例的方式提供架

构限制。不同的说明性示例可在计算机系统80中实现,包括除关于计算机系统80示出的那些部件之外的部件或代替关于计算机系统80示出的那些部件的部件。图2所示的其他部件可与所示的说明性示例不同。不同的示例可使用能够运行包括算法142、程序代码144、计算机软件146和/或计算机固件148的系统逻辑140的任何硬件装置或系统来实施。

92.现在参考图3,图3是用于复合铺设机18的压实辊14的在线监控12(见图1a)的系统10(诸如以系统10a的形式)的一个版本的侧视图的图示。复合铺设机18包括自动铺丝(afp)机18a(见图3)。如图3所示,复合铺设机18具有复合铺设头36,其中,压实辊14附接到复合铺设头36,并且红外(ir)相机60安装到复合铺设头36。如图3所示,系统10(诸如,以系统10a的形式)还包括加热器38(诸如以红外(ir)加热器38a的形式),该加热器在压实辊14的正面17前方的位置152处安装到复合铺设头36。如图3所示,系统10(诸如以系统10a的形式)还包括用于接收丝束32(诸如复合丝束32a)的基板42。

93.如图3所示,复合铺设头36在方向154上移动,以将丝束32(诸如复合丝束32a)铺设在基板42的表面156上。在丝束32(诸如复合丝束32a)铺设到基板42的表面156上并且通过压实辊14压实之前,随着复合铺设头36在方向154上移动,加热器38(诸如以加热器38a的形式)对基板42的表面156进行加热。

94.图3示出了在压实辊14的背面16后方或后面的位置158处安装到复合铺设头36的一个ir相机60。如图3所示,ir相机60的透镜160对准压实辊14的背面16的背面部分16a,并且ir相机60具有压实辊14的背面16的背面部分16a的视场162。ir相机60定位在并且对准压实辊14的后面,并且ir相机60期望地定位以具有可能的最佳分辨率,同时将压实辊14的背面16包含在视场162内。虽然图3示出了位于位置158处的ir相机60,但是ir相机60可定位在另一期望的位置处,以在丝束32(诸如复合丝束32a)铺设到基板42上的同时对压实辊14的背面16的背面部分16a进行成像。此外,虽然图3示出了一个ir相机60,但是两个或更多个ir相机60可定位在并且对准压实辊14的背面16的背面部分16a。

95.将ir相机60聚焦在压实辊14的背面16上使得能够监控压实辊14,并且由于在ir相机60的视场162中没有或最小化偶然或不寻常的位移,所以与监控压实辊14的正面17或监控制造环境20(见图1a)或复合铺设机18(见图1a)的其他区域相比,该监控具有改善的且更大的一致性。压实辊14在压实点164(见图3)处与丝束32(诸如复合丝束32a)的紧密接触允许丝束32(诸如复合丝束32a)中的任何温度变化或热变化以一个或多个压印166(见图1b、图8a)(也被称为热压印167(见图1a、图8a))的形式压印在压实辊14的背面16的背面部分16a上,以供ir相机60观察。压印166或热压印167表示热量40从丝束32(诸如复合丝束32a)传递到压实辊14的表面76(见图3)。压印166是热压印167而不是压实辊14上的物理压印。使用一个或多个ir相机60来观察压实辊14的背面16还避免了从加热器38反射能量的任何问题。

96.如图3所示,系统10(诸如以系统10a的形式)还包括耦接到复合铺设机18的控制系统70。如图3所示,系统10(诸如以系统10a的形式)还包括耦接到ir相机60的计算机系统80、以及耦接到计算机系统80的计算机程序产品84。

97.现在参考图4a至图4b,图4a是用于复合铺设机18的压实辊14的在线监控12(见图1a)的系统10(诸如以系统10b的形式)的另一版本的透视侧视图的图示。图4b是图4a的系统10(诸如以系统10b的形式)的透视后视图的图示。如图4a至图4b所示,系统10(诸如以系统

10b的形式)包括复合铺设机18(诸如以测试复合铺设机18b的形式),该复合铺设机用于实验室测试环境中,并且具有复合铺设头36,其中压实辊14附接到复合铺设头36,并且红外(ir)相机60安装到复合铺设头36。图4a还示出了加热器38(诸如以红外(ir)加热器38a的形式),该加热器在压实辊14的正面17前方的位置152a处安装到复合铺设头36。

98.如图4a至图4b所示,一个ir相机60在压实辊14的背面16后方或后面的位置158a处安装到复合铺设头36。如图4a至图4b所示,ir相机60的透镜160对准压实辊14的背面16的背面部分16a,并且ir相机60具有压实辊14的背面16的背面部分16a的视场162a。ir相机60期望地定位成具有可能的最佳分辨率,同时将压实辊14的背面16包含在视场162a内。虽然图4a至图4b示出了位于位置158a处的ir相机60,但是ir相机60可定位在另一期望的位置处,以对压实辊14的背面16进行成像。此外,虽然图4a至图4b示出了一个ir相机60,但是两个或更多个ir相机60可定位在并且对准压实辊14的背面16。

99.如图4a至图4b所示,系统10(诸如以系统10b的形式)还包括耦接到复合铺设机18的控制系统70。如图4a至图4b所示,系统10(诸如以系统10b的形式)还包括耦接到ir相机60的计算机系统80、以及耦接到计算机系统80的计算机程序产品84。图4a至图4b中未示出丝束32(见图1a)(诸如复合丝束32a(见图1a))和基板42(见图1a)。

100.现在参考图5,图5是用于复合铺设机18的压实辊14的在线监控12(见图1a)的系统10(诸如以系统10c的形式)的又一版本的透视后视图的图示,如图5所示,系统10(诸如以系统10c的形式)包括复合铺设机18(诸如以生产复合铺设机18c的形式),该复合铺设机用于制造环境20(见图1a)中,并且具有复合铺设头36,其中压实辊14附接到复合铺设头36,并且两个红外(ir)相机60耦接到复合铺设机18的复合铺设头36。

101.如图5所示,包括第一ir相机60d和第二ir相机60e的两个ir相机60都定位在压实辊14的背面16后方或后面。第一ir相机60d定位在位置158b处,该第一ir相机定向成使得第一ir相机60d的透镜160对准压实辊14的第一半部168或左半部处。第一ir相机60d具有压实辊14的背面16的第一半部168的视场162b。第二ir相机60e定位在位置158c处,该第二ir相机定向成使得第二ir相机60e的透镜160对准压实辊14的第二半部170或右半部处。第二ir相机60e具有压实辊14的背面16的第二半部170的视场162c。

102.如图5所示,系统10(诸如以系统10c的形式)还包括耦接到复合铺设机18的控制系统70。如图5所示,系统10(诸如以系统10c的形式)还包括耦接至两个ir相机60的计算机系统80,并且示出了耦接至计算机系统80的计算机程序产品84。图5还示出了由复合铺设头36保持拉紧的丝束32,诸如复合丝束32a。图5中未示出加热器38(见图1a)和基板42(见图1a)。由于某些压实辊14的较大尺寸和宽度,两个或更多个ir相机60可用于捕获压实辊14的背面16的整个背面部分16a的ir图像62。

103.现在参考图6,图6是根据本公开的示例的方法200的一个版本的流程图的图示。图6中的框表示操作和/或操作的一部分或元件,并且连接各个框的线不表示操作或操作的一部分或元件的任何特定顺序或从属。图6和本文中阐述的方法200的步骤的公开不应被解释为必须确定要执行步骤的次序。而是,尽管指示了一个说明性顺序,但应当理解的是,这些步骤的次序可在适当时进行修改。因此,某些操作可以不同的顺序执行或同时执行。

104.如图6所示,方法200包括步骤202:将一个或多个红外(ir)相机60(见图1a至图1b)对准复合铺设机18(见图1a)的复合铺设头36(见图1a)的压实辊14(见图1a)。复合铺设机18

包括自动铺丝(afp)复合铺设机18a(见图3)、测试复合铺设机18b(见图4a至图4b)、生产复合铺设机18c(见图5)或其他合适的复合铺设机中的一项或多项。一个或多个ir相机60安装在压实辊14的背面16(见图1a)后方或后面。ir相机60包括摄影ir相机60a(见图1a)、视频ir相机60b(见图1a)、组合式摄影/视频ir相机60c(见图1a)、或其他合适的ir相机。

105.如图6所示,方法200还包括步骤204:通过加热器38(见图1a)向基板42(见图1a)施加热量40(见图1a)。加热器38安装在压实辊14的正面17(见图2)前方。加热器38包括红外(ir)加热器38a(见图1a)、激光加热器38b(见图1a)或其他合适的加热器。

106.如图6所示,方法200还包括步骤206:使用一个或多个ir相机60,以获得压实辊14的一个或多个红外(ir)图像62(见图1a)。在通过压实辊14将复合叠层30(见图1a)的一个或多个丝束32(诸如一个或多个复合丝束32a)铺设到基板42上期间通过一个或多个ir相机60来获得ir图像62。使用一个或多个ir相机60来获得压实辊14的一个或多个ir图像62的步骤206还可包括,使用一个或多个ir相机60来获得一个或多个ir图像62,该一个或多个ir图像包括一个或多个红外(ir)摄影图像62a(见图1a)、一个或多个红外(ir)视频图像62b(见图1a)或其他适合的红外图像中的一者。使用一个或多个ir相机60来获得压实辊14的一个或多个ir图像62的步骤206还可包括,使用同步的两个或更多个ir相机60来获得两个或更多个ir图像62,该两个或更多个ir图像配置成在与计算机系统80(见图1b、图2)的计算机82(见图1b、图2)一起使用的计算机软件146(见图2)中合并在一起。

107.如图6所示,方法200还包括步骤208:基于一个或多个ir图像62识别压实辊14的一个或多个温度曲线24(见图1b),以获得一个或多个识别的温度曲线24a(见图1b)。基于一个或多个ir图像62识别压实辊14的一个或多个温度曲线24的步骤208还可包括,基于一个或多个ir图像62识别压实辊14的背面部分16a(见图1a)的一个或多个温度曲线24,以获得一个或多个识别的温度曲线24a,其中一个或多个丝束32(诸如复合丝束32a)与压实辊14相接触。在基于一个或多个ir图像62识别压实辊14的一个或多个温度曲线24的步骤208之后,方法200还可包括以下步骤:使用计算机82(见图1b、图2)和计算机程序产品84(见图2)(诸如计算机软件146(见图2))来生成压实辊14的两个或更多个识别的温度曲线24a的总体描绘112(见图1b),以便能够对两个或更多个识别的温度曲线24a彼此进行比较114(见图1b)。

108.如图6所示,方法200还包括步骤210:分析一个或多个识别的温度曲线24a。完成分析一个或多个识别的温度曲线24a的步骤210,以确定复合叠层30的铺设质量26(见图1b)以及复合叠层30的热历史28(见图1b)中的一项或多项。方法200允许复合铺设机18的压实辊14的背面16的在线监控12(见图1a)。

109.如图6所示,在分析一个或多个识别的温度曲线24a的步骤210之后,方法200还可包括步骤212:基于一个或多个识别的温度曲线24a可选地确定复合叠层30的至少一个铺设状况74(见图1b)。基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74的步骤212还包括,基于一个或多个识别的温度曲线24a确定至少一个铺设状况74,该铺设状况包括铺设缺陷88(见图1b)、异物碎屑(fod)90(见图1b)、带粘性质量92(见图1b)或其他合适的铺设状况中的一项或多项。基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74的步骤212还包括,基于一个或多个识别的温度曲线24a确定至少一个铺设状况74,其中,如图1b所示,铺设缺陷88包括丝束扭曲88a、丝束端部未对准88b、丝束缺失88c、丝束折叠88d、毛球88e、间隙88f、重叠88g或其他合适的铺设缺陷。

110.如图6所示,在基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74的步骤212之后,方法200还可包括步骤214:基于一个或多个识别的温度曲线24a以及至少一个铺设状况74中的一项或多项来可选地调节压实辊14的压实速度54(见图1a)、由压实辊14施加的压实压力56(见图1a)、以及加热器38(见图1a)的温度输出58(见图1a)中的一项或多项,以限制一个或多个丝束32(诸如一个或多个复合丝束32a)的材料34(见图1b)(诸如复合材料34a(见图1b))粘附到压实辊14的表面76(见图3),并且避免材料34(诸如复合材料34a)包裹在压实辊14的圆周78(见图3)的全部或一部分周围。

111.基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74的步骤212还可包括,使用机器视觉110(见图1b)识别至少一个铺设状况74,并且自动向计算机系统80的用户界面106(见图1b)警示至少一个铺设状况74。

112.基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74的步骤212还可包括,基于一个或多个ir图像62识别至少一个铺设状况74的尺寸100(见图1b),确定至少一个铺设状况74的尺寸100是否大于阈值尺寸102(见图1b),其中阈值尺寸102基于已知参考标准尺寸108(见图1b),并且当至少一个铺设状况74的尺寸100大于阈值尺寸102时,接收对计算机系统80的用户界面106(见图1b)的指示104(见图1b)。

113.现在参考图7,图7是根据本公开的示例的方法220的另一版本的流程图的图示。在本公开的另一版本中,提供了用于复合铺设机18(见图1a)的压实辊14(见图1a)的在线监控12(见图1a)的方法220。复合铺设机18包括自动铺丝(afp)复合铺设机18a(见图3)、测试复合铺设机18b(见图4a至图4b)、生产复合铺设机18c(见图5)或其他合适的复合铺设机中的一项或多项。

114.图7中的框表示操作和/或操作的一部分或元件,并且连接各个框的线不表示操作或操作的一部分或元件的任何特定顺序或从属。图7和本文中阐述的方法220的步骤的公开不应被解释为必须确定要执行步骤的次序。而是,尽管指示了一个说明性顺序,但应当理解的是,这些步骤的次序可在适当时进行修改。因此,某些操作可以不同的顺序执行或同时执行。

115.如图7所示,方法220包括步骤222:将一个或多个红外(ir)相机60对准复合铺设机18的复合铺设头36(见图1a)的压实辊14的背面16(见图1a)。一个或多个ir相机60安装在压实辊14的背面16后方或后面。

116.如图7所示,方法220还包括步骤224:通过加热器38(见图1a)向基板42(见图1a)施加热量40(见图1a)。加热器38安装在压实辊14前方。加热器38可包括ir加热器38a(见图1a)、激光加热器38b(见图1a)或其他合适的加热器。

117.如图7所示,方法220还包括步骤226:通过使用一个或多个ir相机60监控压实辊14的背面16,以获得压实辊14的背面16(诸如背面16的背面部分16a)的一个或多个红外(ir)图像62(见图1a)。在通过压实辊14将复合叠层30(见图1a)的一个或多个丝束32(诸如一个或多个复合丝束32a)铺设到基板42上期间通过一个或多个ir相机60获得ir图像62。ir相机60包括摄影ir相机60a(见图1a)、视频ir相机60b(见图1a)、组合式摄影/视频ir相机60c(见图1a)或其他合适的ir相机。

118.通过使用一个或多个ir相机60监控压实辊14的背面16的步骤226还可包括,通过使用同步的两个或更多个ir相机60监控压实辊14的背面16,以获得两个或更多个ir图像

62,该两个或更多个ir图像配置成在计算机系统80(见图2)的计算机软件146(见图2)中合并在一起。通过使用一个或多个ir相机60监控压实辊14的背面16的步骤226还可包括,通过使用一个或多个ir相机60监控压实辊14的背面16,以获得一个或多个ir图像62,该一个或多个ir图像包括一个或多个ir摄影图像62a(见图1a)、一个或多个ir视频图像62b(见图1a)或其他合适的红外图像中的一者。

119.如图7所示,方法220还包括步骤228:基于一个或多个ir图像62识别压实辊14的背面16的背面部分16a(见图1a)的一个或多个温度曲线24(见图1b),以获得一个或多个识别的温度曲线24a(见图1b)。一个或多个丝束32(诸如一个或多个复合丝束32a)与压实辊14相接触。

120.如图7所示,方法220还包括步骤230:分析一个或多个识别的温度曲线24a。完成分析一个或多个识别的温度曲线24a的步骤230,以确定复合叠层30的铺设质量26(见图1b)以及复合叠层30的热历史28(见图1b)中的一项或多项。

121.如图7所示,在分析一个或多个识别的温度曲线24a的步骤230之后,方法220还可包括步骤232:基于一个或多个识别的温度曲线24a可选地确定复合叠层30的至少一个铺设状况74(见图1b)。基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74的步骤232还包括,基于一个或多个识别的温度曲线24a确定至少一个铺设状况74,该至少一个铺设状况包括铺设缺陷88(见图1b)、异物碎屑(fod)90(见图1b)、带粘性质量92(见图1b)或其他合适的铺设状况中的一项或多项。基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74的步骤232还包括,基于一个或多个识别的温度曲线24a确定至少一个铺设状况74,其中,如图1b所示,铺设缺陷88包括丝束扭曲88a、丝束端部未对准88b、丝束缺失88c、丝束折叠88d、毛球88e、间隙88f、重叠88g或其他合适的铺设缺陷。

122.如图7所示,在基于一个或多个识别的温度曲线24a确定复合叠层30的至少一个铺设状况74的步骤232之后,方法220还可包括步骤234:基于一个或多个识别的温度曲线24a以及至少一个铺设状况74中的一项或多项来可选地调节压实辊14的压实速度54(见图1a)、由压实辊14施加的压实压力56(见图1a)以及加热器38的温度输出58(见图1a)中的一项或多项,以限制一个或多个丝束32(诸如一个或多个复合丝束32a)的材料34(见图1b)(诸如复合材料34a(见图1b))粘附到压实辊14的表面76(见图3),并且避免材料34(诸如复合材料34a)包裹在压实辊14的圆周78(见图3)的全部或一部分周围。

123.如图7所示,在基于一个或多个识别的温度曲线24a以及至少一个铺设状况74中的一项或多项来调节的步骤234之后,方法220还可包括步骤236:可选地使用复合叠层30来形成用于交通工具50(见图15)(诸如飞机50a(见图15))的部件48(见图15)(诸如复合部件48a(见图15))。

124.现在参考图8a,图8a是表示系统10(见图1a)的压实辊14的背面16的背面部分16a上的感兴趣区域240的红外(ir)图像62(以丝束扭曲红外(ir)图像62c的形式)的图示。图8a示出了压实辊14的整个宽度242,并且示出了感兴趣区域240的宽度244。

125.如图8a、图9a、图10a、图11a、图12a和图13所示的感兴趣区域240包括丝束32(诸如复合丝束32a)的压印166或热压印167,当丝束铺设在基板42(见图3)上时,随着压实辊14在丝束32(诸如复合丝束32a)上滚动,该丝束在压实点164(见图3)处与压实辊14紧密接触。压

实辊14在压实点164(见图3)处与丝束32(诸如复合丝束32a)紧密接触允许丝束32(诸如复合丝束32a)中的任何温度变化或热变化以压印166的形式压印在压实辊14的背面16的背面部分16a上,并且允许ir相机60拍摄压印166的ir图像62。压印166表示热量40(见图1a)从丝束32(诸如复合丝束32a)传递到压实辊14的表面76(见图3)。

126.如图8a所示,以丝束扭曲ir图像62c形式的ir图像62示出了丝束32(诸如复合丝束32a)的八(8)个压印166或热压印167,包括第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h。如图8a所示,第一压印166a、第二压印166b、第四压印166d、第五压印166e、第六压印166f和第八压印166h是表示好的或可接受的丝束32的丝束32的压印166。还如图8a所示,第三压印166c和第七压印166g是表示丝束32各自已形成为丝束扭曲88a的压印166,其中当丝束铺设在基板42上并且通过压实辊14在上面滚动时,丝束32是畸形的并且扭曲。

127.现参考图8b,图8b是图表246的图示,其具有图8a的感兴趣区域240的以丝束扭曲温度曲线24b形式的温度曲线24(诸如识别的温度曲线24a)的曲线图(plot)247。图表246示出了沿着x轴的像素64,并且示出了沿着y轴的以华氏度(

°

f)为单位的丝束32(诸如复合丝束32a)的温度68。曲线图247沿着感兴趣区域240的宽度244对一列像素64求平均值并且将其显示在图表246上。这也适用于图9b、图10b、图11b和图12b中的图表。此外,压实辊14经由来自基板42的热量40的传导提供丝束32的温度68的平均值。在其他示例中,从中获得图表的感兴趣区域可以是线的形式而不是框的形式,其中该线提供了数据,而不是对一列像素求平均值,并且这可用于检测较小且较细微的迹象。

128.如图8b所示,以丝束扭曲温度曲线24b形式的温度曲线24示出了第一部分248a,其中峰250处于较高温度(120

°

f,110

°

f)下,并且峰250之间的谷252处于较低温度(80

°

f)下,以指示图8a中的具有丝束扭曲88a的第三压印166c。如另外图8b所示,以丝束扭曲温度曲线24b形式的温度曲线24示出了第二部分248b,其中峰250处于较高温度(110

°

f)下,以指示图8a中的具有丝束扭曲88a的第七压印166g。图表246中所示的丝束扭曲温度曲线24b可用于指示存在例如铺设缺陷88的铺设状况74,并且观察丝束扭曲ir图像62c指示并验证在复合叠层30的该位置处已出现丝束扭曲88a。

129.现在参考图9a,图9a是表示系统10(见图1a)的压实辊14的背面16的背面部分16a上的感兴趣区域240的红外(ir)图像62(以丝束端部未对准红外(ir)图像62d的形式)的图示。图9a示出了压实辊14的整个宽度242,并且示出了感兴趣区域240的宽度244。如图9a所示,以丝束端部未对准ir图像62d形式的ir图像62示出了丝束32(诸如复合丝束32a)的八个(8)压印166或热压印167,包括第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h。如图9a所示,第一压印166a、第二压印166b和第三压印166c是各自表示丝束端部未对准88b的丝束32的压印166,其中,由复合铺设机18切割或添加的丝束32的端部当其铺设在基板42上时未与部件的边缘对准或匹配,并且在压实辊14继续滚动并在铺设在基板42(见图1a、图3)上的丝束32与基板42的表面156(见图3)(诸如金属表面)之间在边缘上滚动的情况下出现。还如图9a所示,第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h是表示好的或可接受的丝束32的丝束32的压印166。

130.现参考图9b,图9b是图表254的图示,其具有图9a的感兴趣区域240的以丝束端部

温度曲线24c形式的温度曲线24(诸如识别的温度曲线24a)的曲线图255。图表254示出了沿着x轴的像素64,并且示出了沿着y轴的以华氏度(

°

f)为单位的丝束32(诸如复合丝束32a)的温度68。如图9b所示,以丝束端部温度曲线24c形式的温度曲线24示出了处于低温(65

°

f至75

°

f)下的区域256,以指示图9a的具有丝束端部未对准88b的第一压印166a、第二压印166b和第三压印166c,其中压实辊14与基板42的未加热的或较冷的部分或丝束32相接触。图表254中所示的丝束端部温度曲线24c可用于指示存在例如铺设缺陷88的铺设状况74,并且观察丝束端部未对准ir图像62d指示并验证在复合叠层30的该位置处已出现丝束端部未对准88b。

131.现在参考图10a,图10a是表示系统10(见图1a)的压实辊14的背面16的背面部分16a上的感兴趣区域240的红外(ir)图像62(以丝束缺失红外(ir)图像62e的形式)的图示。图10a示出了压实辊14的整个宽度242,并且示出了感兴趣区域240的宽度244。如图10a所示,以丝束缺失ir图像62e形式的ir图像62示出了丝束32(诸如复合丝束32a)的八个(8)压印166或热压印167,包括第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h。如图10a所示,第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第七压印166g和第八压印166h是表示好的或可接受的丝束32的丝束32的压印166。如另外图10a所示,第六压印166f是表示未从复合铺设头36送出或掉落并且未铺设在基板42上的丝束缺失88c的丝束32的压印166。

132.现参考图10b,图10b是图表258的图示,其具有图10a的感兴趣区域240的以丝束缺失温度曲线24d形式的温度曲线24(诸如识别的温度曲线24a)的曲线图259。图表258示出了沿着x轴的像素64,并且示出了沿着y轴的以华氏度(

°

f)为单位的丝束32(诸如复合丝束32a)的温度68。如图10b所示,以丝束缺失温度曲线24d形式的温度曲线24示出了部分260,其中峰250处于高温(140

°

f)下,以指示图10a中的具有丝束缺失88c的第六压印166f。在比环境温度更冷的温度68下,从复合铺设头36分配丝束32(诸如复合丝束32a),并且通过较冷的丝束32将压实辊14与由加热器38加热的加热的基板42隔离。如果丝束32未从复合铺设头36掉落或送出,并且存在丝束缺失88c,那么压实辊14在复合叠层30上的丝束缺失88c的位置处具有温度较高或较热的压印166。图表258中所示的丝束缺失温度曲线24d可用于指示存在例如铺设缺陷88的铺设状况74,并且观察丝束缺失ir图像62e指示并验证在复合叠层30的该位置处已出现丝束缺失88c。

133.现在参考图11a,图11a是表示系统10(见图1a)的压实辊14的背面16的背面部分16a上的感兴趣区域240的红外(ir)图像62(以丝束折叠红外(ir)图像62f的形式)的图示。图11a示出了压实辊14的整个宽度242,并且示出了感兴趣区域240的宽度244。如图11a所示,以丝束折叠ir图像62f形式的ir图像62示出了丝束32(诸如复合丝束32a)的八(8)个压印166或热压印167,包括第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h。如图11a所示,第一压印166a是表示丝束折叠88d的丝束32的压印166,丝束折叠是丝束32或丝束32的边缘当其铺设在基板42上时折叠在其自身上。如另外图11a所示,第二压印166b、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h是表示好的或可接受的丝束32的丝束32的压印166。

134.现在参考图11b,图11b是图表262的图示,其具有图11a的感兴趣区域240的以丝束折叠温度曲线24e形式的温度曲线24(诸如识别的温度曲线24a)的曲线图263。图表262示出了沿着x轴的像素64,并且示出了沿着y轴的以华氏度(

°

f)为单位的丝束32(诸如复合丝束32a)的温度68。如图11b所示,以丝束折叠温度曲线24e形式的温度曲线24示出了部分264,其中峰250处于较高温度(90

°

f)下,并且峰250之间的谷252处于较低温度(80

°

f)下,以指示图11a中的具有丝束折叠88d的第一压印166a。图表262中所示的丝束折叠温度曲线24e可用于指示存在例如铺设缺陷88的铺设状况74,并且观察丝束折叠ir图像62f指示并验证在复合叠层30的该位置处已出现丝束折叠88d。

135.现在参考图12a,图12a是表示系统10(见图1a)的压实辊14的背面16的背面部分16a上的感兴趣区域240的红外(ir)图像62(以毛球红外(ir)图像62g的形式)的图示。图12a示出了压实辊14的整个宽度242,并且示出了感兴趣区域240的宽度244。如图12a所示,以毛球ir图像62g形式的ir图像62示出了丝束32(诸如复合丝束32a)的八(8)个压印166或热压印167,包括第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h。如图12a所示,第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第七压印166g和第八压印166h是表示好的或可接受的丝束32的丝束32的压印166。还如图12a所示,第六压印166f是表示具有毛球88e的丝束32的丝束32的压印166,其中随着丝束铺设在基板42上,压实辊14已在掉落在丝束32上的毛球88e上滚动。

136.现在参考图12b,图12b是图表266的图示,其具有图12a的感兴趣区域240的以毛球温度曲线24f形式的温度曲线24(诸如所识别的温度曲线24a)的曲线图267。图表266示出了沿着x轴的像素64,并且示出了沿着y轴的以华氏度(

°

f)为单位的丝束32(诸如复合丝束32a)的温度68。如图12b所示,以毛球温度曲线24f形式的温度曲线24示出了部分268,其中峰250处于较低温度(85

°

f)下,以指示图12a中的具有毛球88e的丝束32的第六压印166f。图表266中所示的毛球温度曲线24f可用于指示存在例如铺设缺陷88的铺设状况74,并且观察毛球ir图像62g指示并验证在复合叠层30的该位置处已出现毛球88e。

137.图13a是表示系统10(见图1a)的压实辊14的背面16的背面部16a上的感兴趣区域240的红外(ir)图像62(以间隙红外(ir)图像62h的形式)的图示。图13a示出了压实辊14的整个宽度242,并且示出了感兴趣区域240的宽度244。如图13a所示,以间隙ir图像62h形式的ir图像62示出了丝束32(诸如复合丝束32a)的八(8)个压印166或热压印167,包括第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h。如图13a所示,第一压印166a、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h是表示好的或可接受的丝束32的丝束32的压印166。还如图13a所示,第二压印166b是表示在第二压印166b与相邻的第三压印166c之间具有间隙88f的丝束32的丝束32的压印166,其中丝束32未适当地铺设在基板42上,并且在两个丝束32之间形成间隙88f。

138.现参考图13b,图13b是图表270的图示,其具有图13a的感兴趣区域240的以间隙温度曲线24g形式的温度曲线24(诸如识别的温度曲线24a)的曲线图272。图表270示出了沿着x轴的像素64,并且示出了沿着y轴的以华氏度(

°

f)为单位的丝束32(诸如复合丝束32a)的温度68。如图13b所示,以间隙温度曲线24g形式的温度曲线24示出了部分274,其中峰250处

于高温(155

°

f)下,以指示图13a中的具有间隙88f的丝束32的第二压印166b。图表270中所示的间隙温度曲线24g可用于指示存在例如铺设缺陷88的铺设状况74,并且观察间隙ir图像62h指示并验证在复合叠层30的该位置处已出现间隙88f。

139.现在参考图14,图14是表示系统10(见图1a)的压实辊14的背面16的背面部分16a上的感兴趣区域240的红外(ir)图像62(以好粘性质量/差粘性质量红外(ir)图像62i的形式)的图示。图14示出了压实辊14的整个宽度242,并且示出了感兴趣区域240的宽度244。如图14所示,以好粘性质量/差粘性质量ir图像62i形式的ir图像62示出了丝束32(诸如复合丝束32a)的八(8)个压印166或热压印167,包括第一压印166a、第二压印166b、第三压印166c、第四压印166d、第五压印166e、第六压印166f、第七压印166g和第八压印166h。如图14所示,第一压印166a、第二压印166b、第三压印166c和第四压印166d是表示具有差粘性质量92b(还见图1b)的丝束的丝束32的压印166。还如图14所示,第五压印166e、第六压印166f、第七压印166g和第八压印166h是表示具有好粘性质量92a(还见图1b)的丝束32并且是好的或可接受的丝束32的丝束32的压印166。尽管未示出显示图14的感兴趣区域240的温度曲线24(诸如识别的温度曲线24a)的图表,但是好粘性质量92a的标志即指压实辊14上的丝束32压印166示出了对于温度曲线24的均匀变暖温度部分,并且差粘性质量92b的标志即指压实辊14上的丝束32的压印166示出了对于温度曲线24的较不均匀的较冷温度部分。

140.现在参考图15,图15是结合有部件48(诸如复合部件48a)的交通工具50(诸如飞机50a)的透视图的图示,该部件由可使用本公开的系统10(见图1a)以及方法200(见图6)或方法220(见图7)的示例性版本来监控的丝束32(见图1a)(诸如复合丝束32a(见图1a))的复合叠层30(见图1a)形成。如图15所示,交通工具50(诸如飞机50a)包括机身280、机头282、机翼284、发动机286和尾翼288。如图15所示,尾翼288包括水平稳定器290和垂直稳定器292。在一个说明性版本中,如图15所示,部件48(诸如复合部件48a)用于交通工具50(诸如飞机50a)的制造中。部件48(诸如复合部件48a)还可在交通工具50(包括旋翼飞机、航天器、水运工具和其他合适的交通工具)的制造中或者在其他合适的结构的制造中制造。

141.现在参考图16和图17,图16是示例性飞机制造和维修方法300的流程图的图示,并且图17是飞机316的示例性框图的图示。参考图16和图17,可在如图16所示的飞机制造和维修方法300以及如图17所示的飞机316的背景下描述本公开的版本。

142.在生产前期间,示例性飞机制造和维修方法300可包括飞机316的规格和设计302以及材料采购304。在制造期间,进行飞机316的部件和子组件制造306和系统集成308。此后,飞机316可经历认证和交付310,以便投入使用312。在由客户投入使用312时,飞机316可安排进行日常维护和维修314(其还可包括修改、重新配置、翻新和其他合适的维修)。

143.飞机制造和维修方法300的每个过程可由系统集成商、第三方和/或操作者(例如,客户)执行或实施。为了本说明书的目的,系统集成商可包括但不限于任何数量的飞机制造商和主系统分包商。第三方可包括但不限于任何数量的销售商、分包商和供应商。操作者可包括航空公司、租赁公司、军事实体、服务组织和其他合适的操作者。

144.如图17所示,通过示例性飞机制造和维修方法300生产的飞机316可包括具有多个系统320的机身318以及内部322。多个系统320的示例可包括推进系统324、电气系统326、液压系统328以及环境系统330中的一项或多项。可包括任何数量的其他系统。尽管示出了航空航天示例,但是本公开的原理可应用于其他行业,诸如汽车行业。

145.本文中体现的方法和系统可在飞机制造和维修方法300的阶段中的任何一个或多个阶段期间采用。例如,对应于部件和子组件制造306的部件或子组件可以类似于在飞机316投入使用312时生产的部件或子组件的方式制作或制造。此外,可在部件和子组件制造306和系统集成308期间,例如通过加速飞机316的组装或降低飞机的成本,使用一个或多个设备实施例、方法实施例或其组合。类似地,在飞机316投入使用312时,可使用一个或多个设备实施例、方法实施例或其组合,例如但不限于维护和维修314。

146.系统10(见图1a至图1b、图3至图5)、方法200(见图6)和方法220(见图7)所公开的版本通过利用一个或多个红外(ir)相机监控聚焦于复合铺设头36或带铺设头的压实辊14(见图3)的背面16(见图3)的背面部分16a(见图3)上的视场162(见图3)而用于复合叠层30(见图1a)的铺设质量26(见图1b)、总体铺设状况以及热历史28(见图1b)的在线监控12(见图1b),该总体铺设状况包括铺设缺陷88(见图1b)、异物碎屑(fod)90(见图1b)以及带粘性质量92(见图1b)。说明性版本认识并考虑到,在使用复合铺设机18的自动复合铺设期间,压实辊14的背面16的背面部分16a的在线监控12识别压实辊14的一个或多个温度曲线24(见图1b),以获得一个或多个识别的温度曲线24a(见图1b),以确定复合叠层30(见图1a)的铺设质量26和热历史28。

147.将一个或多个ir相机60聚焦于压实辊14的背面16的背面部分16a上使得能够监控压实辊14,并且由于在ir相机60的视场162中没有或最小化偶然或不寻常的位移,例如,ir相机60不期望地观察未设定为要观看的材料,例如移动过程中的工具,相比于监控压实辊14的正面17或监控制造环境20(见图1a)或复合铺设机18(见图1a)的其他区域,该监控具有改善的且更大的一致性。压实辊14在压实点164(见图3)处与复合叠层30的丝束32(诸如复合丝束32a)的紧密接触允许丝束32(诸如复合丝束32a)中的任何温度68(见图1b)的变化或者热变化以一个或多个压印166(见图8a)的形式压印在压实辊14的背面16的背面部分16a上,以供ir相机60观察。使用一个或多个ir相机60来观察压实辊14的背面16还避免了从加热器38反射能量的任何问题。一个或多个ir相机60或热相机在复合铺设机18上聚焦于压实辊14的背面16的背面部分16a上,并且用于监控压实辊14的热伪像或温度曲线24,以确定铺设质量26和热历史28。

148.此外,系统10(见图1a至图1b、图3至图5)、方法200(见图6)和方法220(见图7)所公开的版本避免了必须监控部件表面,这避免了由于表面轮廓变化的存在和ir相机的视场中的各种反射和位移而导致的任何混淆。而是,与基板42的表面轮廓变化相比,压实辊14具有更一致的材料轮廓。经由来自基板42的热量40的传导,压实辊14提供丝束32的温度68的平均值。

149.此外,系统10(见图1a至图1b、图3至图5)、方法200(见图6)和方法220(见图7)所公开的版本避免了必须测量实际叠层,这可能经受大量的噪声和处理。此外,如果在压实辊14的监控期间看到铺设缺陷88、异物碎屑(fod)90和/或带粘性质量92的指示104,系统10(见图1a至图1b、图3至图5)、方法200(见图6)和方法220(见图7)所公开的版本允许对复合铺设机18的复合铺设头36和压实辊14的设定、控制和参数52(见图1a)(即压实速度54(见图1a)、压实压力56(见图1a)和温度输出58(见图1a))实时地即时调节或修改。这样的调节或修改可在下一轮或随后一轮的丝束32(诸如复合丝束32a)铺设在基板42上之前进行。此外,系统10(见图1a至图1b、图3至图5)、方法200(见图6)和方法220(见图7)所公开的版本提供验证

没有将需要复合铺设机18停止工作的铺设缺陷88、异物碎屑(fod)90和/或带粘性质量92问题的方法。因此,复合铺设机18可以最佳效率运行,并且可消除或最小化由于停止复合铺设机18的操作以检查或监控此类问题而导致的延迟。

150.此外,系统10(见图1a至图1b、图3至图5)、方法200(见图6)和方法220(见图7)所公开的版本定量地评估铺设过程期间的复合叠层30的铺设质量26和铺设状况74,并且自动验证铺设质量26。此外,系统10(见图1a至图1b、图3至图5)、方法200(见图6)和方法220(见图7)所公开的版本使用一个或多个ir相机60,该ir相机定位成以无障碍且容易看见的方式观察压实辊14的背面16上的最佳位置,以确定复合叠层30的铺设质量26和/或热历史28。

151.此外,根据本公开的说明性且非排他性示例在以下段落中描述:

152.在根据本公开的示例中,一种方法包括以下步骤:将一个或多个红外相机对准复合铺设机的复合铺设头的压实辊,其中一个或多个红外相机安装在压实辊后方;通过加热器将热量施加到基板,其中加热器安装在压实辊前方;在通过压实辊将复合叠层的一个或多个复合丝束铺设到基板上期间,使用一个或多个红外相机来获得压实辊的一个或多个红外图像;基于一个或多个红外图像识别压实辊的一个或多个温度曲线,以获得一个或多个识别的温度曲线;以及分析一个或多个识别的温度曲线,以确定复合叠层的铺设质量和复合叠层的热历史中的一项或多项。

153.可选地,先前段落的方法在分析一个或多个识别的温度曲线之后还包括以下步骤:基于一个或多个识别的温度曲线来确定复合叠层的至少一个铺设状况。

154.可选地,在先前段落之一的方法中,基于一个或多个识别的温度曲线确定复合叠层的至少一个铺设状况还包括:基于一个或多个识别的温度曲线确定至少一个铺设状况,该至少一个铺设状况包括铺设缺陷、异物碎屑和带粘性质量中的一项或多项。

155.可选地,在先前段落之一的方法中,基于一个或多个识别的温度曲线确定复合叠层的至少一个铺设状况还包括:基于一个或多个识别的温度曲线确定至少一个铺设状况,其中铺设缺陷包括丝束扭曲、丝束端部未对准、丝束缺失、丝束折叠、毛球、间隙或重叠。

156.可选地,先前落之一的方法在基于一个或多个识别的温度曲线确定复合叠层的至少一个铺设状况之后还包括以下步骤:基于一个或多个识别的温度曲线和至少一个铺设状况中的一项或多项来调节压实辊的压实速度、由压实辊施加的压实压力以及加热器的温度输出中的一项或多项,以限制一个或多个复合丝束的材料粘附到压实辊的表面,并且避免材料包裹在压实辊周围。

157.可选地,在先前段落之一的方法中,基于一个或多个识别的温度曲线确定复合叠层的至少一个铺设状况还包括:使用机器视觉识别至少一个铺设状况,并且自动向用户界面警示该至少一个铺设状况。

158.可选地,在先前段落之一的方法中,基于一个或多个识别的温度曲线确定复合叠层的至少一个铺设状况还包括:基于一个或多个红外图像识别至少一个铺设状况的尺寸;确定至少一个铺设状况的尺寸是否大于阈值尺寸,其中阈值尺寸基于已知参考标准尺寸;以及当至少一个铺设状况的尺寸大于阈值尺寸时,接收对用户界面的指示。

159.可选地,先前段落之一的方法在基于一个或多个红外图像识别压实辊的一个或多个温度曲线之后还包括以下步骤:使用计算机和计算机程序产品来生成压实辊的两个或更多个识别的温度曲线的总体描绘,以使得能够对两个或更多个识别的温度曲线彼此进行比

较。

160.可选地,在先前段落之一的方法中,使用一个或多个红外相机来获得压实辊的一个或多个红外图像还包括:使用一个或多个红外相机来获得一个或多个红外图像,该一个或多个红外图像包括一个或多个红外摄影图像和一个或多个红外视频图像中的一者。

161.可选地,在先前段落之一的方法中,使用一个或多个红外相机来获得压实辊的一个或多个红外图像还包括:使用同步的两个或更多个红外相机来获得两个或更多个红外图像,该两个或更多个红外图像配置成在计算机系统的计算机软件中合并在一起。

162.可选地,在先前段落之一的方法中,基于一个或多个红外图像识别压实辊的一个或多个温度曲线还包括:基于一个或多个红外图像识别压实辊的背面部分的一个或多个温度曲线,其中一个或多个复合丝束与压实辊相接触。

163.在根据本公开的另一示例中,一种用于复合铺设机的压实辊的在线监控的方法,该方法包括以下步骤:将一个或多个红外相机对准复合铺设机的复合铺设头的压实辊的背面,其中一个或多个红外相机安装在压实辊后方;通过加热器将热量施加到基板,其中加热器安装在压实辊前方;在通过压实辊将复合叠层的一个或多个复合丝束铺设到基板上期间,通过使用一个或多个红外相机来监控压实辊的背面,以获得压实辊的背面的一个或多个红外图像;基于一个或多个红外图像识别压实辊的背面部分的一个或多个温度曲线,以获得一个或多个识别的温度曲线,其中一个或多个复合丝束与压实辊相接触;以及分析一个或多个识别的温度曲线,以确定复合叠层的铺设质量和复合叠层的热历史中的一项或多项。

164.可选地,先前段落的方法还包括在分析一个或多个识别的温度曲线之后的以下步骤:基于一个或多个识别的温度曲线,确定复合叠层的至少一个铺设状况。

165.可选地,在先前段落之一的方法中,基于一个或多个识别的温度曲线确定复合叠层的至少一个铺设状况还包括:基于一个或多个识别的温度曲线确定至少一个铺设状况,该至少一个铺设状况包括铺设缺陷、异物碎屑和带粘性质量中的一项或多项。

166.可选地,在先前段落之一的方法中,基于一个或多个识别的温度曲线确定复合叠层的至少一个铺设状况还包括:基于一个或多个识别的温度曲线确定至少一个铺设状况,其中铺设缺陷包括丝束扭曲、丝束端部未对准、丝束缺失、丝束折叠、毛球、间隙或重叠。

167.可选地,先前段落之一的方法还包括在基于一个或多个识别的温度曲线确定复合叠层的至少一个铺设状况之后的以下步骤:基于一个或多个识别的温度曲线和至少一个铺设状况中的一项或多项来调节压实辊的压实速度、由压实辊施加的压实压力以及加热器的温度输出中的一项或多项,以限制一个或多个复合丝束的材料粘附到压实辊的表面,并且避免材料包裹在压实辊周围。

168.可选地,先前段落之一的方法在基于一个或多个识别的温度曲线和至少一个铺设状况中的一项或多项来调节之后还包括以下步骤:使用复合叠层来形成用于飞机的复合部件。

169.可选地,在先前段落之一的方法中,通过使用一个或多个红外相机监控压实辊的背面还包括:通过使用同步的两个或更多个红外相机监控压实辊的背面,以获得的两个或更多个红外图像,该两个或更多个红外图像配置成在计算机系统的计算机软件中合并在一起。

170.在根据本发明的另一示例中,一种用于复合铺设机的压实辊的在线监控的系统,该系统包括:复合铺设机,包括:(i)复合铺设头,具有耦接到该复合铺设头的压实辊;(ii)加热器,安装在压实辊前方,该加热器配置成将热量施加到基板;以及(iii)一个或多个红外相机,安装在压实辊后方以监控压实辊,其中,在通过压实辊将复合叠层的一个或多个复合丝束铺设到基板上期间,一个或多个红外相机配置成各自捕获压实辊的一个或多个红外图像;控制系统,配置成控制复合铺设机;以及具有复合分析器的计算机系统,该复合分析器配置成基于一个或多个红外图像识别压实辊的一个或多个温度曲线,以获得一个或多个识别的温度曲线,并且使得能够分析一个或多个识别的温度曲线,以确定复合叠层的铺设质量和复合叠层的热历史中的一项或多项。

171.可选地,在根据先前段落的系统中,一个或多个识别的温度曲线用于确定复合叠层的至少一个铺设状况。

172.可选地,在根据先前段落之一的系统中,至少一个铺设状况包括铺设缺陷、异物碎屑和带粘性质量中的一项或多项。

173.可选地,在根据先前段落之一的系统中,铺设缺陷包括丝束扭曲、丝束端部未对准、丝束缺失、丝束折叠、毛球、间隙或重叠。

174.可选地,在根据先前段落之一的系统中,控制系统包括一个或多个控制器,该一个或多个控制器配置成基于一个或多个识别的温度曲线以及至少一个铺设状况中的一项或多项来调节压实辊的压实速度、由压实辊施加的压实压力以及加热器的温度输出中的一项或多项,以限制一个或多个复合丝束的材料粘附到压实辊的表面,并且避免材料包裹在压实辊周围。

175.可选地,在根据先前段落之一的系统中,计算机系统还包括计算机和计算机程序产品,以生成压实辊的两个或更多个识别的温度曲线的总体描绘,以使得能够对两个或更多个识别的温度曲线彼此进行比较。

176.可选地,在根据先前段落之一的系统中,一个或多个红外相机包括两个或更多个同步的红外相机,以获得的两个或更多个红外图像,该两个或更多个红外图像配置成在计算机系统的计算机软件中合并在一起。

177.可选地,在根据先前段落之一的系统中,一个或多个红外图像包括一个或多个红外摄影图像和一个或多个红外视频图像中的一项或多项。

178.受益于前述描述和相关附图中呈现的教导,本公开所属领域的技术人员将想到本公开的许多修改和其他版本。本文中描述的版本旨在是说明性的,而并非旨在是限制性的或详尽的。虽然本文中采用了特定术语,但是它们仅以一般性和描述性的意义使用,而不是为了限制的目的。根据前述说明,除了在本文中列举的那些之外,本公开范围内的功能等效的方法和设备是可能的。这些修改和变化旨在落入所附权利要求的范围内。本公开仅由所附权利要求的术语以及这些权利要求所赋予的等同物的全部范围来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。