1.本发明属于预冷器技术领域,具体涉及一种轻质高效预冷器全流程设计方法。

背景技术:

2.随着飞行器速度的提高,进入发动机的滞止温度随之升高,压气机出口温度相应提高,严重影响发动机性能。而在高超声速吸气式组合发动机中使用预冷器将高温来流冷却,可以拓宽飞行器的飞行速度,使发动机在高马赫数状态下正常运行。

3.预冷器是一种结构紧凑的管壳式换热器,结构模型见图1,螺旋换热单元是其核心部件。在螺旋换热单元的入口和出口之间,管外介质的温度逐渐降低,最大温降可达900℃,同样地,管内介质的温度显著升高,因此物性参数变化较大。由于传统的换热器设计方法均假设流体的物性参数不随温度的变化而变化,一般当流体的物性随温度变化不大时,其物性参数选取整个换热过程的平均值,能够达到工程设计精度要求。而轻质高效预冷器工质进出口温差较大,如选用物性参数平均值作为设计参数,无法得到准确的设计结果。

技术实现要素:

4.(一)要解决的技术问题

5.本发明要解决的技术问题是:如何提供一种适用于大温降螺旋型轻质高效预冷器设计的预冷器全流程设计方法。

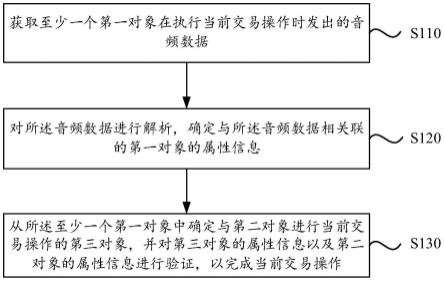

6.(二)技术方案

7.为了解决上述技术问题,本发明提供了一种轻质高效预冷器全流程设计方法,包括以下步骤:

8.将预冷器的螺旋换热单元根据沿程温度划分为有限的段;

9.根据能量守恒定律获得各段流体的入口和出口的温度;

10.以各段的平均温度作为定性温度,通过对数平均温差法确定传热面积;根据传热面积确定各段螺旋换热单元的长度;根据各段螺旋换热单元的结构尺寸确定各段螺旋换热单元的压降;

11.若预冷器的总压降满足条件,则预冷器全流程设计结束,否则更改预冷器螺旋线尺寸,重新迭代直至满足压降条件。

12.优选地,该方法具体包括以下步骤:

13.步骤1、已知高温侧进口温度t

h,in

、高温侧出口温度t

h,out

、低温侧进口温度t

c,in

、低温侧出口温度t

c,out

,根据热端温度将预冷器螺旋换热单元划分为有限的n段;设i为正整数,且1≤i≤n,并设其初始值为1,并设第一段预冷器的初始半径为r1;

14.步骤2、对于第i节点至第i 1节点之间的第i段预冷器,已知高温侧第i节点温度t

h,1

,低温侧第i节点温度t

c,1

,高温侧第i 1节点温度t

h,2

,根据能量守恒定律求得第i段预冷器换热功率q和低温侧第i 1节点温度t

c,2

,根据逆流流动形式计算对数平均温差

15.步骤3、对于第i段预冷器,分别以两侧流体第i节点、第i 1节点的平均温度作为定

性温度,并得到两侧流体的物性参数:定压比热c

p

、黏性系数m、传热系数k、普朗特数pr、密度p;

16.步骤4、对于第i段预冷器,假定预冷器管径,根据物性参数、几何参数计算两侧流体的雷诺数re,压力损失因数f,努塞尔数nu;

17.步骤5、对于第i段预冷器,根据公式h计算两侧流体的对流换热系数h,并据此计算预冷器的总换热系数u,其中d为当量直径,λ为两侧流体的导热系数;

18.步骤6、对于第i段预冷器,根据公式q计算所需换热面积ah,并求得第i段预冷器的长度l,并计算其压降至此第i段预冷器的参数计算完毕;

19.步骤7、根据第i段预冷器的初始半径r1、第i段预冷器的长度l,计算其旋转角度θ1、最大半径r2;

20.步骤8、若i《n,则以第i段预冷器的最大半径r2作为后一段预冷器的初始半径,将i加1,返回步骤2,即对于后一段预冷器至最末段预冷器,重复步骤2~7;若i=n,则执行下一步;

21.步骤9、将各段预冷器的长度、旋转角度、压降分别求和;

22.步骤10、若预冷器总压降满足要求,则预冷器全流程设计结束;否则,调整预冷器螺旋线尺寸参数初始半径r1,将i设回初始值1,并返回步骤7迭代计算直至满足总压降要求。

23.优选地,步骤3中,通过查图表得到两侧流体的物性参数。

24.优选地,步骤6中,将换热面积ah结合已知的微细管规格,求得第i段预冷器的长度l。

25.本发明还提供了一种基于所述方法设计得到的预冷器。

26.本发明还提供了一种使用所述预冷器的发动机。

27.本发明还提供了一种使用所述发动机的飞行器。

28.本发明还提供了一种所述预冷器的工作方法。

29.本发明还提供了一种所述发动机的工作方法。

30.本发明还提供了一种所述飞行器的工作方法。

31.(三)有益效果

32.本发明的有益效果主要有:

33.1)通过将预冷器的螺旋换热单元进行有限地分段完成换热器热力设计,起到预冷器精准设计的效果,可大大提高预冷器设计精度;

34.2)通过将预冷器螺旋换热单元划分为有限的段,可明确预冷器螺旋换热单元两侧工质沿程温度分布;

35.3)通过本发明的方法,可根据两侧工质沿程温度判断预冷器管壁结霜风险区域。

附图说明

36.图1为预冷器的总体结构示意图;

37.图2为本发明的预冷器分段设计示意图;

38.图3为预冷器分段设计与不分段的沿程温度对比图。

具体实施方式

39.为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

40.本发明提供的一种轻质高效预冷器全流程设计方法,包括以下步骤:

41.将预冷器的螺旋换热单元根据沿程温度划分为有限的段;

42.根据能量守恒定律获得各段流体的入口和出口的温度;

43.以各段的平均温度作为定性温度,通过对数平均温差法确定传热面积;根据传热面积确定各段螺旋换热单元的长度;根据各段螺旋换热单元的结构尺寸确定各段螺旋换热单元的压降;

44.若预冷器的总压降满足条件,则预冷器全流程设计结束,否则更改预冷器螺旋线尺寸,重新迭代直至满足压降条件。

45.具体步骤如下:

46.(1)如图2所示,已知高温侧进口温度t

h,in

、高温侧出口温度t

h,out

、低温侧进口温度t

c,in

、低温侧出口温度t

c,out

,根据热端温度将预冷器螺旋换热单元划分为有限的n段;设i为正整数,且1≤i≤n,并设其初始值为1,并设第一段预冷器的初始半径为r1;

47.(2)对于第i节点至第i 1节点之间的第i段预冷器(对于第一段预冷器,是从节点1至节点2的这一段),已知高温侧第i节点温度t

h,1

,低温侧第i节点温度t

c,1

,高温侧第i 1节点温度t

h,2

,根据能量守恒定律求得第i段预冷器换热功率q和低温侧第i 1节点温度t

c,2

,根据逆流流动形式计算对数平均温差

48.(3)对于第i段预冷器,分别以两侧流体第i节点、第i 1节点的平均温度作为定性温度,查图表得到两侧流体的物性参数:定压比热c

p

、黏性系数m、传热系数k、普朗特数pr、密度p;

49.(4)对于第i段预冷器,假定预冷器管径,根据物性参数、几何参数计算两侧流体的雷诺数re,压力损失因数f,努塞尔数nu;

50.(5)对于第i段预冷器,根据公式h计算两侧流体的对流换热系数h,并据此计算预冷器的总换热系数u,其中d为当量直径,λ为导热系数;

51.(6)对于第i段预冷器,根据q计算所需换热面积ah,结合已知的微细管规格,求得第i段预冷器的长度l,并计算其压降至此第i段预冷器的参数计算完毕;

52.(7)根据第i段预冷器的初始半径r1、第i段预冷器的长度l,计算其旋转角度θ1、最大半径r2;

53.(8)若i《n,则以第i段预冷器的最大半径r2作为后一段预冷器的初始半径,将i加1,返回步骤2,即对于后一段预冷器至最末段预冷器,重复步骤2~7;若i=n,则执行下一步;

54.(9)将各段预冷器的长度、旋转角度、压降分别求和;

55.(10)如预冷器总压降满足要求,则预冷器全流程设计结束;否则,调整预冷器螺旋线尺寸参数(包括初始半径r1),将i设回初始值1,并返回步骤7迭代计算直至满足总压降要求。

56.图3为预冷器采用分段设计与不分段的沿程温度对比,可以看出,通过本发明,可大大提高预冷器设计精度;可明确预冷器螺旋换热单元两侧工质沿程温度分布;可根据两侧工质沿程温度判断预冷器管壁结霜风险区域。

57.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。