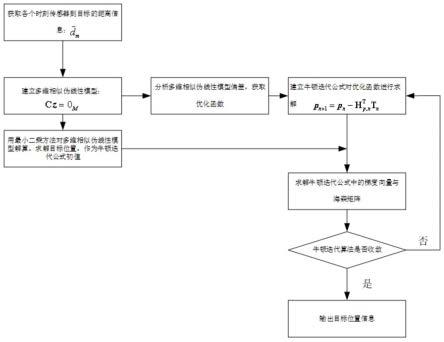

1.本发明涉及食用油检测技术领域,具体为一种食用油烟点检测方法。

背景技术:

2.烟点是食用油的一项重要指标,指食用油开始连续稳定发烟时的温度;在对食用油烟点进行检测时,一般有直观观察和传感器检测两种方法,直观观察油烟由于人为误差大,已逐渐被取代,食用油在即将达到连续稳定发烟的烟点前,往往会产生一股或数股微烟,使用传感器检测设备会检测这些微烟而误判烟点,从而使测得烟点较实际偏低,另外,随着设备的使用,传感器受油烟熏烤,沾染油污和油渍会使其检测精度降低。

3.现有技术中,公开号为cn111323450a的专利文件公开了一种食用油烟点检测装,该装置中当油温达到烟点并开始产生连续的油烟时,由于烟孔排烟缓慢,罩体顶部的油烟越聚越多,等油烟淹没连通管管口时,油烟会从连通管进入到圆管内,并在圆管内上升,光源发出的光经油烟散射后使光电传感器接收到的光强减弱,光电传感器发出信号启动报警装置提示实验人员,此时记录温度显示屏显示的温度值,即为测得的食用油烟点,但是上述检测装置在监测时容易受罩体顶部的容积影响,且上述检测装置的检测方式较为单一,因而检测精度较低,基于此,本发明提供了一种食用油烟点检测方法以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,提供一种食用油烟点检测方法来解决现有食用油烟点检测装置容易受罩体上部的容积大小影响,且检测方式较为单一因而检测精度低的问题。

5.本发明解决上述技术问题的技术方案如下:一种食用油烟点检测方法,包括以下步骤;

6.ss001、布设,将载有食用油的油锅放置于加热箱中的加热台上,油锅放置后,加热箱内部的温度探头浸入食用油中,排污管与外部接废管道连通,送液模组的内部则存储入足量的清洗液;

7.ss002、调试校零,检测作业前,对两个转速传感器、气压探头和压力传感器的监测值进行校零操作;

8.ss003、检测,检测作业时,加热台内部的螺旋加热盘管对油锅进行加热作业,且螺旋加热盘管工作时,加热温度以设定速率增加,当食用油的温度接近理论烟点时,控制螺旋加热盘管的工作状态,以使食用油的升温速度能够以设定间隔周期缓速步进式提高,当油锅内的食用油产生油烟时,油烟上升并作用于顶升座,顶升座受到油烟的顶升作用后,压力传感器的监测数值发生变化,油烟作用于顶升座后,被均匀分流至两个导管中,油烟分流至两个导管后,油烟作用于叶片,叶片被作用后,继而驱动测速轴转动,测速轴转动时,转速传感器对测速轴的转速进行实时监测,当压力传感器的压力值产生变化且压力值最终保持为

恒定时,记录压力传感器恒定压力值起始点对应的温度探头数值at,当转速传感器的转速产生变化并最终保持为恒定转速值时,读取转速传感器恒定转速值恒速起始点对应的温度探头数值bt,将at和bt相加之后除以二,得出ct值,ct值即为食用油烟点值;

9.ss004、维护作业,检测完毕且待食用油冷却完毕后,打开加热箱处的箱门,将油锅取出,油锅取出后,排污管处的电磁阀打开,送液模组以设定速率和压力由叶片的上方对叶片进行喷液清洗作业,叶片清洗作业时,气泵向通气轴管的内部充气,直至气压探头的监测值到达设定阈值,电机则驱动通气轴管恒速转动,通气轴管转动后,继而最终驱动叶片在清洗时发生缓速旋动,清洗完毕后,电机驱动叶片高速离心甩干后,继而完成清洗作业;

10.所述加热箱的顶面固定安装有出烟管,所述出烟管的内壁滑动连接有测压杆,所述测压杆的底端与顶升座固定连接,所述顶升座与出烟管的相对表面之间设置有环隙,所述压力传感器安装于出烟管的内顶部且与测压杆相配合,所述出烟管的顶面固定安装有支架,所述支架的内壁分别固定安装有自维机构和检测机构,所述支架的端面安装有单片机。

11.本发明的有益效果是:

12.1)本发明通过检测机构的设置,使本装置能够高效完成食用油的烟点检测作业,检测时,加热台内部的螺旋加热盘管对油锅进行加热作业,且螺旋加热盘管工作时,加热温度以设定速率增加,当食用油的温度接近理论烟点时,控制螺旋加热盘管的工作状态,以使食用油的升温速度能够以设定间隔周期缓速步进式提高,当油锅内的食用油产生油烟时,油烟上升并作用于顶升座,顶升座受到油烟的顶升作用后,压力传感器的监测数值发生变化,油烟作用于顶升座后,被均匀分流至两个导管中,油烟分流至两个导管后,油烟作用于叶片,叶片被作用后,继而驱动测速轴转动,测速轴转动时,转速传感器对测速轴的转速进行实时监测,当压力传感器的压力值产生变化且压力值最终保持为恒定时,记录压力传感器恒定压力值起始点对应的温度探头数值at,当转速传感器的转速产生变化并最终保持为恒定转速值时,读取转速传感器恒定转速值恒速起始点对应的温度探头数值bt,将at和bt相加之后除以二,得出ct值,ct值即为食用油烟点值,且上述检测模式为双检测模式,通过上述双检测模式的实现,从而有效提高本装置的检测精度。

13.2)通过自维机构的设置,在检测装置使用完毕后,能够利用清洗液实现检测元件和检测机构内壁的快速清理,继而有效降低本装置的检测误差和维护难度。

14.在上述技术方案的基础上,本发明还可以做如下改进。

15.进一步,所述检测机构分别包括两个对称设置的导管和排烟管,两个所述导管进烟口的一端均与出烟管固定连通,两个所述导管出烟口的一端均与排烟管固定连通,所述导管的中部安装有检测筒,所述检测筒的内壁转动连接有测速轴,所述测速轴的轴线与导管的轴线垂直,所述测速轴的周侧面且对应检测筒内部的位置安装有一组呈圆周阵列分布的叶片,所述检测筒的内部安装有用于监测测速轴转速的转速传感器,所述测速轴的端部固定安装有从动盘。

16.采用上述进一步方案的有益效果是,当食用油在加热时产生油烟时,油烟的顶升力首先作用于顶升座,顶升座被顶升后,压力传感器的监测数值产生变化,且油烟将顶升座顶升后,油烟最终经环隙被分流至两个导管中,油烟进入两个导管后,上升的油烟对叶片进行驱动,叶片被驱动后,继而驱动测速轴转动,在测速轴转动时,转速传感器对测速轴的转速进行监测,压力传感器和转速传感器工作时,将监测到的数据实时反馈至单片机。

17.进一步,所述自维机构分别包括与支架固定连接的气泵、与支架固定连接的定位座和与支架固定连接的清洗组件,所述气泵的端口转动连通有通气轴管,所述支架的表面安装有电机,所述通气轴管由电机驱动,所述通气轴管的内部安装有气压探头,所述定位座的内部固定开设有气腔,所述通气轴管的底端与气腔转动连通,所述定位座的内壁转动连接有两个对称设置的旋筒,两个所述旋筒的尾端均与气腔转动连通,两个所述旋筒均通过通气轴管驱动,所述旋筒的内壁滑动连接有活塞座,所述活塞座的侧面固定安装有从动轴,所述从动轴的周侧面与旋筒滑动连接,所述从动轴的周侧面套设有复位弹簧,所述从动轴的端部固定安装有传动盘,所述传动盘和从动盘的表面均设置有摩擦纹路。

18.进一步,所述通气轴管的周侧面固定安装有联动锥齿轮,所述联动锥齿轮的表面分别设置有上齿面和下齿面,所述电机的输出轴端固定安装有与上齿面传动连接的主动锥齿轮,所述旋筒的周侧面安装有两个从动锥齿轮,两个所述从动锥齿轮的周侧面均与下齿面传动连接。

19.采用上述进一步方案的有益效果是,当处于测试模式时,气泵将通气轴管内部的气体排空,气管内部的气体排空后,在复位弹簧的作用下,从动轴充分内缩于旋筒中,从动轴内缩完毕后,传动盘与从动盘脱离接触;

20.当需要对叶片和导管的内壁进行清洗维护时,气泵向通气轴管的内部注气,直至气压探头的监测值到达设定阈值,当气压探头的监测值到达阈值后,两个活塞座被充分向外顶出,从动盘的表面与传动盘接触为一体,传动盘与从动盘连接为一体后,电机驱动从动轴转动,从动轴转动后,继而驱动叶片以设定速度旋动。

21.进一步,所述从动轴的周侧面安装有两个对称设置的传动导条,所述旋筒的内部且对应两个传动导条的位置均开设有与传动导条配合的导向槽。

22.采用上述进一步方案的有益效果是,通过传动导条与导向槽的设置,一方面保证从动轴能在旋筒的内壁伸缩滑动,另一方面则保证从动轴能够与旋筒同步旋动;

23.进一步,所述清洗组件分别包括排污管、清洗管和与支架固定连接的送液模组,所述排污管的两个进水端口及所述清洗管的两个出水端口均分别与两个导管固定连通,所述送液模组出水口的一端与清洗管固定连通,所述排污管与两个导管的连通呈均设置有电磁阀,所述排污管设置于叶片的下方,所述清洗管设置于叶片的上方。

24.采用上述进一步方案的有益效果是,当本装置处于监测模式时,送液模组和两个电磁阀均呈关闭状态,当需要对本装置的内部进行清洗维护作业时,电磁阀打开,送液模组以设定速率和压力向导管的内壁和叶片的表面进行清洗液的送入作业。

25.所述送液模组包括与支架固定连接的清洗箱,所述清洗箱的内部存储有清洗液,所述清洗箱的侧面安装有泵体,所述泵体进水口的一端与清洗箱固定连通,所述泵体出水口的一端与清洗管固定连通,所述清洗箱的顶面安装有加注管,所述清洗箱的底面安装有排水管,所述排水管的内部安装有排水阀。

附图说明

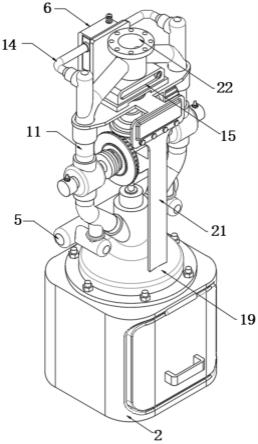

26.图1为本发明一种食用油烟点检测方法所用检测装置的整体结构示意图;

27.图2为本发明图1的剖面结构示意图;

28.图3为本发明图2中a处的局部放大结构示意图;

29.图4为本发明图2中b处的局部放大结构示意图;

30.图5为本发明图2中c处的局部放大结构示意图;

31.图6为本发明排烟管和导管的结构示意图;

32.图7为本发明气压传感器和从动盘的结构示意图。

33.附图中,各标号所代表的部件列表如下:

34.1、油锅;2、加热箱;3、加热台;4、温度探头;5、排污管;6、送液模组;7、转速传感器;8、气压探头;9、压力传感器;10、顶升座;11、导管;12、叶片;13、测速轴;14、清洗管;15、气泵;16、通气轴管;17、传动盘;18、电机;19、出烟管;20、测压杆;21、支架;22、排烟管;23、检测筒;24、从动盘;25、定位座;26、旋筒;27、活塞座;28、从动轴;29、复位弹簧。

具体实施方式

35.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

36.本发明提供了以下优选的实施例

37.如图1-7所示,一种食用油烟点检测方法,包括以下步骤;

38.ss001、布设,将载有食用油的油锅1放置于加热箱2中的加热台3上,油锅1放置后,加热箱2内部的温度探头4浸入食用油中,排污管5与外部接废管道连通,送液模组6的内部则存储入足量的清洗液;

39.ss002、调试校零,检测作业前,对两个转速传感器7、气压探头8和压力传感器9的监测值进行校零操作;

40.ss003、检测,检测作业时,加热台3内部的螺旋加热盘管对油锅1进行加热作业,且螺旋加热盘管工作时,加热温度以设定速率增加,当食用油的温度接近理论烟点时,控制螺旋加热盘管的工作状态,以使食用油的升温速度能够以设定间隔周期缓速步进式提高,当油锅1内的食用油产生油烟时,油烟上升并作用于顶升座10,顶升座10受到油烟的顶升作用后,压力传感器9的监测数值发生变化,油烟作用于顶升座10后,被均匀分流至两个导管11中,油烟分流至两个导管11后,油烟作用于叶片12,叶片12被作用后,继而驱动测速轴13转动,测速轴13转动时,转速传感器7对测速轴13的转速进行实时监测,当压力传感器9的压力值产生变化且压力值最终保持为恒定时,记录压力传感器9恒定压力值起始点对应的温度探头4数值at,当转速传感器7的转速产生变化并最终保持为恒定转速值时,读取转速传感器7恒定转速值恒速起始点对应的温度探头4数值bt,将at和bt相加之后除以二,得出ct值,ct值即为食用油烟点值;

41.ss004、维护作业,检测完毕且待食用油冷却完毕后,打开加热箱2处的箱门,将油锅1取出,油锅1取出后,排污管5处的电磁阀打开,送液模组6以设定速率和压力由叶片12的上方对叶片12进行喷液清洗作业,叶片12清洗作业时,气泵15向通气轴管16的内部充气,直至气压探头8的监测值到达设定阈值,电机18则驱动通气轴管16恒速转动,通气轴管16转动后,继而最终驱动叶片12在清洗时发生缓速旋动,清洗完毕后,电机18驱动叶片12高速离心甩干后,继而完成清洗作业;

42.加热箱2的顶面固定安装有出烟管19,箱门安装于加热箱2的端面且箱门与加热箱2呈铰接式连接结构,箱门的表面固定安装有把手,出烟管19的内壁滑动连接有测压杆20,

测压杆20的底端与顶升座10固定连接,顶升座10与出烟管19的相对表面之间设置有环隙,压力传感器9安装于出烟管19的内顶部且与测压杆20相配合,出烟管19的顶面固定安装有支架21,支架21的内壁分别固定安装有自维机构和检测机构,支架21的端面安装有单片机。

43.检测机构分别包括两个对称设置的导管11和排烟管22,两个导管11进烟口的一端均与出烟管19固定连通,两个导管11出烟口的一端均与排烟管22固定连通,导管11的中部安装有检测筒23,检测筒23的内壁转动连接有测速轴13,测速轴13的轴线与导管11的轴线垂直,测速轴13的周侧面且对应检测筒23内部的位置安装有一组呈圆周阵列分布的叶片12,检测筒23的内部安装有用于监测测速轴13转速的转速传感器7,测速轴13的端部固定安装有从动盘24。

44.当食用油在加热时产生油烟时,油烟的顶升力首先作用于顶升座10,顶升座10被顶升后,压力传感器9的监测数值产生变化,且油烟将顶升座10顶升后,油烟最终经环隙被分流至两个导管11中,油烟进入两个导管11后,上升的油烟对叶片12进行驱动,叶片12被驱动后,继而驱动测速轴13转动,在测速轴13转动时,转速传感器7对测速轴13的转速进行监测,压力传感器9和转速传感器7工作时,将监测到的数据实时反馈至单片机。

45.单片机的型号为stm8s005k6t6c,转速传感器7的型号为cs-2;

46.压力传感器9的型号为rp-s40-st;

47.自维机构分别包括与支架21固定连接的气泵15、与支架21固定连接的定位座25和与支架21固定连接的清洗组件,气泵15的端口转动连通有通气轴管16,支架21的表面安装有电机18,通气轴管16由电机18驱动,通气轴管16的内部安装有气压探头8,定位座25的内部固定开设有气腔,通气轴管16的底端与气腔转动连通,定位座25的内壁转动连接有两个对称设置的旋筒26,两个旋筒26的尾端均与气腔转动连通,两个旋筒26均通过通气轴管16驱动,旋筒26的内壁滑动连接有活塞座27,活塞座27的侧面固定安装有从动轴28,从动轴28的周侧面与旋筒26滑动连接,从动轴28的周侧面套设有复位弹簧29,从动轴28的端部固定安装有传动盘17,传动盘17和从动盘24的表面均设置有摩擦纹路。

48.通气轴管16的周侧面固定安装有联动锥齿轮,联动锥齿轮的表面分别设置有上齿面和下齿面,电机18的输出轴端固定安装有与上齿面传动连接的主动锥齿轮,旋筒26的周侧面安装有两个从动锥齿轮,两个从动锥齿轮的周侧面均与下齿面传动连接。

49.当处于测试模式时,气泵15将通气轴管16内部的气体排空,气管内部的气体排空后,在复位弹簧29的作用下,从动轴28充分内缩于旋筒26中,从动轴28内缩完毕后,传动盘17与从动盘24脱离接触,通过传动盘17与从动盘24表面的摩擦纹路设置,从而保证传动盘17能够对从动盘24进行有效传动;

50.气泵15为抽吸两用泵,即气泵15既可以向通气轴管16的内部送气又可以由通气轴管16的内部排气,气泵15工作时,气压探头8对通气轴管16内部的气压数据进行实时监测,气压探头8的型号为qmp6988;

51.当需要对叶片12和导管11的内壁进行清洗维护时,气泵15向通气轴管16的内部注气,直至气压探头8的监测值到达设定阈值,当气压探头8的监测值到达阈值后,两个活塞座27被充分向外顶出,从动盘24的表面与传动盘17接触为一体,传动盘17与从动盘24连接为一体后,电机18驱动从动轴28转动,从动轴28转动后,继而驱动叶片12以设定速度旋动。

52.从动轴28的周侧面安装有两个对称设置的传动导条,旋筒26的内部且对应两个传

动导条的位置均开设有与传动导条配合的导向槽。

53.通过传动导条与导向槽的设置,一方面保证从动轴28能在旋筒26的内壁伸缩滑动,另一方面则保证从动轴28能够与旋筒26同步旋动;

54.清洗组件分别包括排污管5、清洗管14和与支架21固定连接的送液模组6,排污管5的两个进水端口及清洗管14的两个出水端口均分别与两个导管11固定连通,送液模组6出水口的一端与清洗管14固定连通,排污管5与两个导管11的连通呈均设置有电磁阀,排污管5设置于叶片12的下方,清洗管14设置于叶片12的上方。

55.当本装置处于监测模式时,送液模组6和两个电磁阀均呈关闭状态,当需要对本装置的内部进行清洗维护作业时,电磁阀打开,送液模组6以设定速率和压力向导管11的内壁和叶片12的表面进行清洗液的送入作业。

56.送液模组6包括与支架21固定连接的清洗箱,清洗箱的内部存储有清洗液,清洗箱的侧面安装有泵体,泵体进水口的一端与清洗箱固定连通,泵体出水口的一端与清洗管14固定连通,清洗箱的顶面安装有加注管,清洗箱的底面安装有排水管,排水管的内部安装有排水阀。

57.本发明的有益效果具体体现在本发明通过检测机构的设置,使本装置能够高效完成食用油的烟点检测作业。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。