1.本技术涉及电子器件技术领域,具体涉及一种半导体器件及其制备方法。

背景技术:

2.半导体器件是一种导电性介于良导电体与绝缘体之间,利用半导体材料特殊电特性来完成特定功能的电子器件。半导体器件具有产生、控制、接收、变换、放大信号以及转换能量等用途,因此,半导体器件在多个领域具有广泛应用。例如,在无线通信领域,半导体器件可以用作功率放大器(power amplifier,pa)。在无线充电领域,半导体器件可以作为电源适配器的功率器件。

3.目前,通信技术、无线充电技术等技术的发展,亟需更好性能的半导体器件。

技术实现要素:

4.本技术实施例提供了一种半导体器件及其制备方法,可以避免或减少半导体器件在低压领域的应用限制。

5.第一方面,本技术的实施例提供了一种半导体器件,包括:衬底;设置在衬底上的外延结构;设置在外延结构上的钝化层;以及与钝化层并列设置在外延结构上的欧姆接触电极;其中,欧姆接触电极包括堆叠设置的非接触层和接触层,接触层与外延结构接触,且接触层的构成元素包括钽元素和锗元素。

6.在本技术实施例提供的半导体器件中,接触层中的钽元素作为金属元素和外延结构之间形成欧姆接触;接触层中的锗元素可以增大接触层和外延结构之间的电子隧穿效应,可提供更多能够越过接触层和外延结构之间势垒的电子,可以降低欧姆接触电极和外延结构之间的电阻,从而降低了半导体器件的欧姆接触电阻。并且,接触层中的钽元素可以降低接触层的退火温度,使该退火温度可以达到600℃以下,有助于提高接触层和外延结构之间接触界面的表面质量;具有较高表面质量的接触界面,可进一步降低了欧姆接触电极和外延结构之间的电阻,并且可提高半导体器件的热稳定性和可靠性。

7.在一种可能的实现方式中,接触层包括锗钽合金。

8.在该实现方式中,接触层包括锗钽合金,锗元素和钽元素在锗钽合金中的原子分布更为均匀,使得锗元素增大接触层和外延结构之间的电子隧穿效应,提供更多能够越过接触层和外延结构之间势垒的电子的同时,也有利于钽元素向外延结构扩散,降低接触层和外延结构之间的电阻;以及钽元素可以降低欧姆接触电极的退火温度,提高接触界面的表面质量;从而可以进一步降低半导体器件的欧姆接触电极,以及提高半导体器件的热稳定性和可靠性。

9.在一种可能的实现方式中,锗钽合金的元素组成如式(ⅰ)所示;

10.ge

x

ta

1-x

ꢀꢀ

(ⅰ)

11.其中,0.5≥x≥0.1。

12.在该实现方式中,通过设定锗钽合金中的锗元素的量和钽元素的量的比例,在利

用锗元素尽可能地增大接触层和外延结构之间的电子隧穿效应,提供更多能够越过接触层和外延结构之间势垒的电子的同时,也有助于钽元素向外延结构扩散,降低接触层和外延结构之间的电阻;并且适量的钽元素可有效降低欧姆接触电极的退火温度,提高接触界面的表面质量,从而进一步降低欧姆接触电极和外延结构之间的电阻,以及提高半导体器件的热稳定性和可靠性。

13.在一种可能的实现方式中,接触层包括至少一个锗片层,接触层通过至少一个锗片层中的第一锗片层与外延结构接触。

14.在该实现方式中,通过锗片层与外延结构接触,可以进一步增大接触层和外延结构之间的电子隧穿效应,可提供更多能够越过接触层和外延结构之间势垒的电子,可以降低欧姆接触电极和外延结构之间的电阻;并且接触层通过锗片层与外延结构接触,使得接触层和外延结构之间的界面形貌锐利,可以提高欧姆接触电极和外延结构之间的表面质量,从而进一步降低欧姆接触电极和外延结构之间的电阻,以及提高半导体器件的热稳定性和可靠性。

15.在一种可能的实现方式中,接触层还包括至少一个钽片层,其中,至少一个锗片层和至少一个钽片层交错堆叠。

16.在该实现方式中,至少一个锗片层和至少一个钽片层交错堆叠,相邻的锗片层中的锗原子和钽片层中钽原子的可以相互扩散,使得在利用锗元素增大接触层和外延结构之间的电子隧穿效应,提供更多能够越过接触层和外延结构之间势垒的电子的同时,也可以利用钽元素降低欧姆接触电极的退火温度,提高接触界面的表面质量;从而可以进一步降低半导体器件的欧姆接触电极,以及提高半导体器件的热稳定性和可靠性。在该实现方式中,至少一个锗片层和至少一个钽片层交错堆叠的制备方式更为简单易行,从而便于半导体器件的工业化生产。

17.在一种可能的实现方式中,锗元素和钽元素的比值小于或等于50%。

18.在该实现方式中,通过设定接触层中的锗元素的量和钽元素的量的比例,有助于钽元素向外延结构扩散,降低接触层和外延结构之间的电阻;并且也可利用锗元素尽可能地增大接触层和外延结构之间的电子隧穿效应,提供更多能够越过接触层和外延结构之间势垒的电子;并且适量的钽元素可有效降低欧姆接触电极的退火温度,提高接触界面的表面质量,从而进一步降低欧姆接触电极和外延结构之间的电阻,以及提高半导体器件的热稳定性和可靠性。

19.在一种可能的实现方式中,接触层包括ge、ta和a元素;其中,a为以下任一种:

20.ti、al、pt、au、ni、mo、w。

21.在该实现方式中,元素a参与了接触层的构成,元素a可以催化ge与ta形成原子分布更为均匀的合金,使得在锗元素增大接触层和外延结构之间的电子隧穿效应,提供更多能够越过接触层和外延结构之间势垒的电子的同时,钽元素可以降低欧姆接触电极的退火温度,提高接触界面的表面质量;并在接触层和外延结果中的势垒层接触时,元素a还可优化接触层和势垒层之间的元素分布,提高势垒层的禁带宽度,提升二维电子气的浓度,从而进一步降低了欧姆接触电阻。

22.在一种可能的实现方式中,接触层包括由ge、ta和a元素所构成的合金。

23.在该实现方式中,接触层包括由ge、ta和a元素所构成的合金,合金中元素的分布

更为均匀,并且元素a可以进一步提高锗元素和钽元素在锗钽合金中的原子分布的均匀度,使得在锗元素增大接触层和外延结构之间的电子隧穿效应,提供更多能够越过接触层和外延结构之间势垒的电子的同时,钽元素可以降低欧姆接触电极的退火温度,提高接触界面的表面质量;从而可以进一步降低半导体器件的欧姆接触电极,以及提高半导体器件的热稳定性和可靠性。

24.在一种可能的实现方式中,由ge、ta和a元素所构成的合金的元素组成如式(ⅱ)所示:

25.ge

xay

ta

1-x-y

合金

ꢀꢀ

(ⅱ)

26.其中,0.5≥x≥0.1,0.1≥y>0。

27.在该实现方式中,通过设定ge

xay

ta

1-x-y

合金中的各元素的比例,a元素可以催化锗、钽形成原子分布更为均匀的合金,有助于钽元素向外延结构扩散,降低接触层和外延结构之间的电阻;并且也可利用锗元素尽可能地增大接触层和外延结构之间的电子隧穿效应,提供更多能够越过接触层和外延结构之间势垒的电子;并且适量的钽元素可有效降低欧姆接触电极的退火温度,提高接触界面的表面质量,从而进一步降低欧姆接触电极和外延结构之间的电阻,以及提高半导体器件的热稳定性和可靠性。

28.在一种可能的实现方式中,外延结构包括:位于衬底之上的第一半导体层;位于第一半导体层和衬底之间,且与第一半导体层接触的第二半导体层;第二半导体层中靠近第一半导体层的一侧具有二维电子气;其中,接触层和第二半导体层在竖直方向上的距离小于第一半导体层在竖直上的高度。示例性的,第一半导体层为势垒层,第二半导体层为缓冲层。

29.在该实现方式中,接触层和第二半导体之间的距离小于第一半导体的厚度,使得接触层更靠近第二半导体中的二维电子气,增加了欧姆接触电极和二维电子气之间电子隧穿概率,降低了欧姆接触电极和外延结构之间的电阻,从而降低了半导体器件的欧姆接触电阻。

30.在一种可能的实现方式中,外延结构包括:位于衬底之上的第一半导体层;位于第一半导体层和衬底之间,且与第一半导体层接触的第二半导体层;第二半导体层中靠近第一半导体层的一侧具有二维电子气;其中,接触层贯穿第一半导体层,与第二半导体层接触。示例性的,第一半导体层为势垒层,第二半导体层为缓冲层。

31.在该实现方式中,接触层直接与具有二维电子气的第二半导体层,使得接触层更加靠近二维电子气,进一步增加了欧姆接触电极和二维电子气之间电子隧穿概率,进一步降低了欧姆接触电极和外延结构之间的电阻,从而降低了半导体器件的欧姆接触电阻。

32.在一种可能的实现方式中,接触层和衬底在竖直方向上的距离小于第二半导体层的厚度。

33.在该实现方式中,接触层进一步靠近二维电子气,甚至直接接触到二维电子气,进一步增加了欧姆接触电极和二维电子气之间电子隧穿概率,进一步降低了欧姆接触电极和外延结构之间的电阻,从而降低了半导体器件的欧姆接触电阻。

34.在一种可能的实现方式中,第二半导体层为氮化镓,第一半导体层为algan、inaln、inalgan、aln、scaln、scalgan中的任一种;或者,第二半导体层为砷化镓,第一半导体层为ingaas或algaas。

35.在该实现方式中,可以降低氮化镓器件的欧姆接触电阻,提供具有低欧姆接触电阻的氮化镓器件,从而可以在低压领域应用氮化镓器件;或,降低砷化镓器件的欧姆接触电阻,提供具有低欧姆接触电阻的砷化镓器件,可以优化砷化镓器件的性能。

36.在一种可能的实现方式中,非接触层包括阻挡层,所述阻挡层包括钽元素、钛元素、镍元素、钼元素中的任一项。

37.在该实现方式中,阻挡层可提高欧姆接触电极和外延结构之间的粘附性,降低欧姆接触电极脱离外延结构的可能性。

38.在一种可能的实现方式中,欧姆接触电极为半导体器件的源极或漏极。

39.在该实现方式中,欧姆接触电极用作半导体器件的源极或漏极,降低了半导体器件的外延结构和源极之间的电阻,或降低了半导体器件的外延结构和漏极之间的电阻,减低了半导体器件的欧姆接触电阻,改善了半导体器件的性能。

40.第二方面,本技术实施例提供了一种半导体器件制备方法,包括:在衬底上生长外延结构;在外延结构上淀积欧姆接触电极的接触层,接触层的构成元素包括锗元素和钽元素。

41.该方法制备的半导体器件中,欧姆接触电极通过包括锗元素的接触层与外延结构接触,其中的锗元素可以增大接触层和外延结构之间的电子隧穿效应,可提供更多能够越过接触层和外延结构之间势垒的电子,可以降低欧姆接触电极和外延结构之间的电阻。并且该方法,简单易行,可批量化生产具有低欧姆接触电阻的半导体器件。

42.在一种可能的实现方式中,外延结构包括:位于衬底之上的第一半导体层;位于第一半导体层和衬底之间,且与第一半导体层接触的第二半导体层;第二半导体层中靠近第一半导体层的一侧具有二维电子气;该方法还包括:对第一半导体层的第一局部进行刻蚀,以减少第一局部在竖直方向上的高度;在外延结构上淀积欧姆接触电极的接触层包括:在第一局部上淀积接触层。

43.该实现方式制备得到的半导体器件中,接触层更加靠近二维电子气,进一步增加了欧姆接触电极和二维电子气之间电子隧穿概率,进一步降低了欧姆接触电极和外延结构之间的电阻,从而降低了半导体器件的欧姆接触电阻。

44.在一种可能的实现方式中,外延结构包括:位于衬底之上的第一半导体层;位于第一半导体层和衬底之间,且与第一半导体层接触的第二半导体层;第二半导体层中靠近第一半导体层的一侧具有二维电子气;在外延结构上淀积欧姆接触电极的接触层包括:将第一半导体层中与所述第二半导体层的第一区域接触的第一局部去除;在第一区域上淀积接触层。

45.该实现方式制备得到的半导体器件中,接触层进一步靠近二维电子气,进一步增加了欧姆接触电极和二维电子气之间电子隧穿概率,进一步降低了欧姆接触电极和外延结构之间的电阻,从而降低了半导体器件的欧姆接触电阻。

46.本技术实施例提供的半导体器件具有较低的欧姆接触电阻,并且具有较高的热稳定性和可靠性。并且,本技术实施例提供的半导体器件制备方法简单易行,降低了低欧姆接触电阻半导体器件的生产成本和生产周期,可实现低欧姆接触电阻半导体器件的批量生产。

附图说明

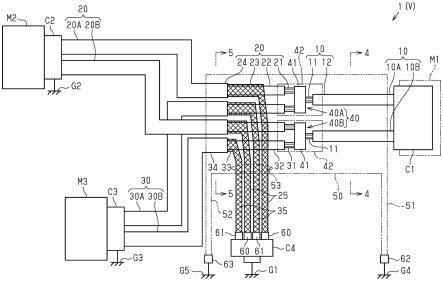

47.图1为一种半导体器件的源极和漏极之间的电阻示意图;

48.图2为本技术实施例提供的一种半导体器件的结构示意图;

49.图3为本技术实施例提供的一种半导体器件的结构示意图;

50.图4为本技术实施例提供的一种半导体器件制备方法的流程图;

51.图5为本技术实施例提供的一种半导体器件的结构示意图;

52.图6为本技术实施例提供的一种半导体器件制备方法的流程图;

53.图7为本技术实施例提供的一种半导体器件的结构示意图;

54.图8为本技术实施例提供的一种半导体器件的结构示意图;

55.图9为本技术实施例提供的一种半导体器件的结构示意图。

具体实施方式

56.下面将结合附图,对本技术实施例中的技术方案进行描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

57.半导体器件的源极和漏极可由金属材料制成,其和半导体器件的外延结构(半导体材料制成)之间具有欧姆接触电阻。欧姆接触电阻是半导体器件的源极和漏极之间电阻的重要组成部分,其对半导体器件的性能具有重要影响。其中,欧姆接触电阻是指电子在从金属流向半导体,或从半导体流向金属时,所遇到的电阻。具体而言,半导体与金属之间具有较高势垒,当半导体掺杂浓度很高时,电子可借隧道效应穿过势垒,从而形成较低阻值的欧姆接触。该较低阻值即为欧姆接触电阻。

58.源极和漏极可以分别为欧姆接触电极。换言之,一欧姆接触电极可以用作源极,另外的欧姆接触电极可以用作漏极。另外,在下文的描述中,当源极和漏极,没有特别区分时,它们可以被简称为欧姆接触电极。

59.图1为一种半导体器件的源极和漏极之间的电阻示意图。可以将电流在源极和漏极之间流动时所遇到的电阻称为导通电阻。其中,导通电阻可以用r

on

表示,欧姆接触电阻可以用rc表示。参阅图1和公式(1),导通电阻r

on

由欧姆接触电阻rc、方块电阻、沟道电阻组成。沟道电阻为沟道电阻率r

ch

乘以沟道长度l

ch

得到的乘积,方块电阻为方块电阻率r

sh

乘以方块长度得到的乘积。其中,方块长度为源极和漏极之间的距离l

sd

减去沟道长度l

ch

得到的差值。

60.r

on

=2rc r

ch

*l

ch

r

sh

*(l

sd-l

ch

)

ꢀꢀ

(1)

61.作为第三代半导体器件的氮化镓(gallium nitride,gan)器件,具有禁带宽度大、效率高等性能。这些性能是无线通信技术发展所需求的。其中,相对于砷化镓(gallium arsenide,gaas)器件,氮化镓器件可以在无需多级链路和增加板面积的情况下,满足无线通信设备对大频率带宽、高效率的要求。并且氮化镓器件具有卓越的开关速度,这是充电技术发展所需求的。当前,氮化镓器件的欧姆接触电阻较大,限制了其在低压领域(例如终端设备的射频领域、低压充电领域等)的应用。特别是,受到器件的工艺节点(integrated circuit technique)和器件尺寸的限制,氮化镓器件的欧姆接触电阻高达0.5ω

·

mm,占到了导通电阻的30%以上。

62.若能进一步降低氮化镓器件的欧姆接触电阻,将会提高氮化镓器件的工作效率以

及降低氮化镓器件自身的功耗。并且,氮化镓器件的欧姆接触电阻越小,比接触电阻率越小,可以减少有源区的特征长度,使得晶圆的元胞尺寸可进一步减少,使得芯片的单位面积的导通电阻、功率密度得到优化。从而可以解除或减少氮化镓器件在低压领域的应用限制。

63.上文介绍了,降低氮化镓器件的欧姆接触电阻,会改善氮化镓器件的性能。可以理解,对于砷化镓器件等其他半导体器件而言,降低欧姆接触电阻,也会改善这些器件的性能。在此不再一一赘述。

64.一般而言,降低欧姆接触电阻的研究方向有两种。其中,一种研究方向是改进欧姆接触电极。该研究方向可包括:方案a,优化构成欧姆接触电极的合金厚度和成分;方案b,优化欧姆接触电极的退火工艺;方案c,优化欧姆接触电极的溅射工艺等。

65.其中,方案a的一种具体方案为,采用钛铝合金制备欧姆接触电极,以制备具有低欧姆接触电阻的氮化镓器件。该方案制备的电极的欧姆接触电阻一致性差;并且,钛铝合金制备电极时,需要高温(700-1000℃)退火,影响栅极和外延结构之间的接触。简而言之,该方案难以获得热稳定性好且可靠性高的氮化镓器件。

66.另外,关于方案b和方案c,工艺比较复杂,会导致半导体器件的制备成本增加。

67.降低欧姆接触另一研究方向是优化外延结构。该研究方向可包括:方案1,对外延结构中的势垒层进行全刻蚀;方案2,有源区注入施主(donor)材料,进行二次外延;方案3,改进外延结构材料。

68.其中,关于方案1,其受刻蚀工艺影响,源极和漏极的欧姆接触电阻一致性差,并且欧姆接触电阻也较高。关于方案2,工艺复杂,导致制备成本增加,并且难以支持批量生产。

69.关于方案2,其一种具体方案为在外延结构上进行刻蚀,然后在刻蚀区域,以n型掺杂的氮化镓为材料,进行二次外延生长,形成n型重掺杂,以降低欧姆接触电阻。该方案工艺复杂。另外,在二次外延生长时,重新进入材料生长炉,导致外延结构容易受到污染。

70.关于方案3,其一种具体方案为向外延结构中接触欧姆接触电极的区域,注入硅(silicon,si)离子和/或铟(indium,in)离子,形成n型重掺杂,以降低欧姆接触电阻。该方案需要高温(大于1000℃)退火,以激活硅离子和/或铟离子,会降低其他区域的表面质量,且该方案的工艺复杂,难以量产。

71.本技术实施例提供了一种具有低欧姆接触电阻的半导体器件,其包括衬底(substrate)、设置在衬底上的外延结构以及设置在外延结构上的欧姆接触电极。其中欧姆接触电极可以采用包括锗(germanium,ge)元素、钽(tantalum,ta)元素的接触层,与外延结构进行接触,以改善半导体器件的性能。具体而言,锗元素淀积到外延结构上时,可以增大接触层和外延结构之间的电子隧穿效应,可提供更多能够越过接触层和外延结构之间势垒的电子,从而降低欧姆接触电阻。并且,锗元素有助于改善接触层的表面质量,使得接触层和外延结构之间的接触界面保持光滑。另外,钽元素熔点较高,可防止退火导致的接触层界面边缘锐度恶化,可维持接触层界面形貌锐利。钽元素能够促进接触层的构成元素间的物相反应更充分。另外,添加钽元素,可以降低欧姆接触电极的退火温度,使该退火温度可以达到600℃以下,从而有助于提高接触层和外延结构之间接触界面的表面质量,提高了半导体器件的热稳定性和可靠性。

72.本技术实施例提供的半导体器件可以应用于无线通信设备、电源适配器等。例如,本技术实施例提供的半导体器件可以用作无线通信设备的功率放大器,也可以用作电源适

配器的功率器件。无线通信设备可以包括基站、移动终端等。电源适配器可以为无线充电电源适配器。需要说明的是,前文仅对本技术实施例提供的半导体器件的应用范围进行示例说明,并非限定。本技术实施例不限定半导体器件的应用范围。

73.接下来,结合附图,对本技术实施例提供的半导体器件进行具体说明。

74.图2示出了一种半导体器件。

75.参阅图2,半导体器件可以包括衬底10。衬底10也可以称为衬底层,是指用于半导体外延生长的基板晶圆。在衬底10上进行半导体的外延(epitaxy),以生长外延结构。衬底10具有支撑外延结构以及改善外延结构特性的作用。在一个例子中,衬底10可以由硅(si)制备而成。在一个例子中,衬底10可以由蓝宝石(sapphire)制备而成。在一个例子中,衬底10可以由碳化硅(sic)制备而成。在一个例子中,衬底10可以由金刚石(diamond)制备而成。

76.可以理解,衬底10为薄片结构。参阅图2,在本技术实施例中,可以将垂直于衬底10的上表面(或下表面)的方向称为竖直方向,将平行于衬底10的上表面(或下表面)的方向称为水平方向。

77.继续参阅图2,半导体器件还可以包括设置在衬底10上的外延结构20。外延结构20也可以称为外延片(epitaxial wafer)或外延层,是指通过外延,淀积到衬底10上的半导体层。

78.外延结构20是半导体器件的核心区域,可以包括缓冲层22和势垒层21。其中,缓冲层22可以位于衬底10和势垒层21之间。缓冲层22和势垒层21可以自发发生极化,或者在电场的作用下发生极化,从而在缓冲层靠近势垒层的一侧产生二维电子气(two-dimensional electron gas,2deg)。其中,二维电子气也可以称为沟道电子,可以沿着缓冲层的长度方向移动,从而可以导通源极和漏极。另外,二维电子气所在的区域可以称为沟道。沟道和缓冲层位于沟道上的部分可以称为沟道层。其中,缓冲层位于沟道上的部分是指缓冲层22中处于沟道和势垒层21之间的部分。

79.缓冲层22和势垒层21分别由不同禁带宽度的半导体材料制成,其中,势垒层21的禁带宽度大于缓冲层22的禁带宽度,从而使得当缓冲层22和势垒层21之间发生极化时,可以在缓冲层22靠近势垒层21的一侧产生二维电子气。

80.在一些实施例中,缓冲层22可以由氮化镓制成。势垒层21可以由氮化镓铝(algan)制成,或者由由氮化铝铟(inaln)制成,或者由氮化镓铝铟(inalgan)制成,或者由氮化铝(aln)制成,或者由氮化铝钪(scaln)制成,或者由氮化镓铝钪(scalgan)制成。

81.在一些实施例中,缓冲层22可以由砷化镓制成。势垒层21可以由砷化镓铟(ingaas)或砷化镓铝(algaas)制成。

82.在一些实施例中,外延结构20还可以包括成核层。其中,成核层位于缓冲层22和衬底10之间,用于缓解衬底10与外延结构20之间的晶格应力。

83.继续参阅图2,半导体器件还可以包括欧姆接触电极30。欧姆接触电极30可以用作半导体器件的源极或漏极。欧姆接触电极30可以包括接触层31,用于与外延结构20接触。即在半导体器件中,接触层31和外延结构20之间形成接触界面。

84.在一些实施例中,接触层31的厚度小于或等于200nm,且大于0。在一个示例中,接触层31的厚度小于或等于100nm,且大于0。在一个示例中,接触层31的厚度大于6nm,且小于60nm。在一个示例中,接触层31的厚度为10nm。在一个示例中,接触层31的厚度为20nm。在一

个示例中,接触层31的厚度为30nm。在一个示例中,接触层31的厚度为40nm。在一个示例中,接触层31的厚度为50nm。

85.可以明确的是,如图2所示,接触层31的厚度是指接触层31在竖直方向上的高度。

86.接触层31的构成元素可以包括锗元素。在一些实施例中,接触层31的构成元素包括锗元素和钽元素。

87.在这些实施例的一个示例中,在接触层31中,锗元素的量比上钽元素的量的比值小于或等于50%。示例性的,在接触层31中,锗元素的质量比上钽元素的质量的比值小于或等于50%。示例性的,在接触层31中,锗元素的原子数目比上钽元素的原子数目的比值小于或等于50%。示例性的,接触层31包括至少一个锗片层和至少一个钽片层,其中,至少一个锗片层和至少一个钽片层交错堆叠,至少一个锗片层的总厚度比至少一个钽片层的总厚度的比值小于或等于50%。锗片层和钽片层将在下文的实施例2中进行具体介绍,在此不再赘述。

88.上文以质量的比值、原子数目的比值、厚度的比值示例介绍了接触层31中锗元素的量和钽元素的量之间的关系,但不限于上述三种,在其他示例中,还可以采用其他量化方式,表示锗元素的量和钽元素的量之间的关系,此处不再一一列举。

89.可以明确的是,锗片层的厚度是指锗片层在竖直方向上的高度,钽片层的厚度是指钽片层在竖直方向上的高度。

90.将在下文对接触层31的构成元素进行更详细的介绍,在此不再赘述。

91.在一些实施例中,欧姆接触电极30还可以包括非接触层32。非接触层32位于接触层31远离外延结构20的一侧。非接触层32可以包括依次相接的催化层、阻挡层和帽层。其中,催化层和接触层31接触,帽层位于非接触层32远离接触层31的一侧,阻挡层位于催化层和帽层之间。催化层用于优化接触层31和外延结构20之间的元素分布,以进一步降低欧姆接触电阻。示例性的,催化层可以由铝制成。阻挡层可以提高欧姆接触电极30与外延结构20之间的粘附性,降低欧姆接触电极30脱离外延结构20的可能性。示例性的,阻挡层可以由钽制成,或者由钛(ti)制成,或者由镍(ni)制成,或者由钼(mo)制成。帽层可以避免或减少外界对欧姆接触电极30的腐蚀。示例性的,帽层可以由氮化钛(tin)制成,或者由钨化钛(tiw)制成,或者由钨制成,或者由氮化钽(tan)制成。

92.继续参阅图2,半导体器件还可以包括钝化层40。钝化层40覆盖在外延结构20的表面,用于保护外延结构20,以及屏蔽外界对外延结构20的影响。示例性的,钝化层40可以由氮化硅(sin)制成,或者由氧化铝(al2o3)制成。

93.半导体器件还可以包括栅电极50,可以实现电连接功能。示例性的,栅电极50可以由镍金合金(niau)制成。

94.上文示例介绍了半导体器件的一般结构,接下来,在不同实施例中,介绍半导体器件的具体结构以及制备方法。

95.实施例1

96.本实施例提供了一种半导体器件。如图3所示,接触层31可由锗钽合金制成。其中,锗钽合金是指由锗元素和钽元素为材料,制备而成的合金。

97.在一个示例中,锗钽合金的元素组成可以如式(ⅰ)所示。

98.ge

x

ta

1-x

ꢀꢀ

式(ⅰ)。

99.式(ⅰ)中的x表示锗原子在合金中的比例,1-x表示钽原子在合金中的比例。其中,x小于1,且大于0。在一个例子中,x小于或等于0.5,且大于或等于0.1。在一个例子中,x为0.2。在一个例子中,x为0.3。在一个例子中,x为0.4。在一个例子中,x为0.6。在一个例子中,x为0.7。在一个例子中,x为0.8。在一个例子中,x为0.9。

100.其他结构可以参考上文对图2所示实施例的介绍实现,在此不再赘述。

101.本实施例还提供了一种半导体器件制备方法。如图4所示,该方法可包括如下步骤。

102.步骤401,准备衬底。可以选择衬底10可以进行外延结构生长的衬底。衬底10具体可以参考图2所示实施例的介绍,在此不再赘述。

103.步骤402,生长外延结构。可以采用半导体外延工艺,以衬底10为基板,生长外延结构。

104.在一个说明性示例中,可以采用化学气相沉积(chemical vapor deposition,cvd),生长外延结构。

105.在一个说明性示例中,可以先在衬底10上生长成核层,经过退火工艺后,再在成核层上生长缓冲层22,以及在缓冲层22上生长势垒层21。

106.生长外延结构的具体过程可以参考现有技术的介绍,在此不再赘述。

107.步骤403,涂覆光刻胶。可以预设外延结构20和欧姆接触电极的接触区域,即该接触区域用于接触或者说支撑欧姆接触电极。在该接触区域之外的区域上涂覆光刻胶。

108.步骤404,在接触区上淀积接触层31。

109.如上所述,接触层31由ge

x

ta

1-x

合金制成。步骤404可有如下具体实现方式。

110.在一种实现方式中,可以采用粉末冶金,或者熔炼法,以锗单质材料和钽单质材料为原料,制备锗钽合金靶材。示例性的,锗单质材料的纯度大于99.9999%。示例性的,钽单质材料的纯度大于99.95%。在制备得到锗钽合金靶材后,可以采用直接溅射的方式,将锗钽合金靶材淀积到势垒层21上,形成金属层。其中,溅射的具体实现过程可以参考现有技术的介绍,在此不再赘述。

111.在一种实现方式中,通过锗单质材料和钽单质材料二元合金共溅射的方式,将锗元素和钽元素淀积势垒层21上,形成金属层。其中,二元合金共溅射的具体实现过程可以参考现有技术的介绍,在此不再赘述。示例性的,锗单质材料的纯度大于99.9999%。示例性的,钽单质材料的纯度大于99.95%。

112.步骤405,制备欧姆接触电极。可以将金属层上多余的部分以及光刻胶去除,制备得到接触层31。其中,金属层上多余的部分以及光刻胶的去除方案,可以参考现有技术的介绍,在此不再赘述。

113.在一些实施例中,可以在接触层31上淀积非接触层32。例如,可以依次淀积催化层的构成材料、阻挡层的构成材料、帽层的构成材料,然后,经过热退火工艺,可制备得到非接触层31。具体实现过程可以参考现有技术的介绍,在此不再赘述。

114.步骤406,淀积钝化层。在制备欧姆接触电极后,可以在势垒层21上淀积钝化层。在一个例子中,可以通过等离子体增强化学气相沉积(plasma-enhanced chemical vapor deposition,pecvd)或原子层淀积(atomic layer deposition,ald)将钝化层的制备材料,淀积到势垒层21上,制备得到钝化层40。其中,钝化层40的制备材料可以参考上文对图2所

示实施例的介绍。

115.步骤407,制备栅电极。可以对钝化层40进行光刻,得到栅电极区域,并在栅电极区域淀积栅电极的制备材料,制备得到栅电极50。具体可以参考现有技术的介绍,不再赘述。

116.步骤407之后,可以进行半导体器件制备的后续工艺,具体可以参考现有技术的介绍,在此不再赘述。

117.本实施例提供的半导体器件的欧姆接触电极和半导体接触的部分添加有锗元素,可以提供更多能够越过接触层和外延结构之间势垒的电子,从而降低欧姆接触电阻。并且,锗元素有助于改善接触层的表面质量,使得接触层和外延结构之间的接触界面保持光滑。另外,钽元素熔点较高,可防止退火导致的接触层界面边缘锐度恶化,可维持接触层界面形貌锐利。钽元素能够促进接触层的构成元素间的物相反应更充分。另外,添加钽元素,可以降低欧姆接触电极的退火温度,使该退火温度可以达到600℃以下,从而有助于提高接触层和外延结构之间接触界面的表面质量,提高了半导体器件的热稳定性和可靠性。

118.此外,本实施例提供的半导体器件的制备方法简单易行,降低了生产成本和生产周期,可实现半导体器件的批量生产。

119.实施例2

120.本实施例提供了一种半导体器件。如图5所示,接触层31包括至少一个锗片层。其中,锗片层是指由锗元素制备的片状结构或者说薄膜。该至少一个锗片层中的锗片层a与外延结构20接触。示例性的,锗片层a与外延结构20中的势垒层接触。当该至少一个锗片层还包括其他锗片层时,该其他锗片层堆叠在锗片层a背离外延结构20的一侧。

121.在一些实施例中,如图5所示,接触层31包括至少一个钽片层。其中,钽片层是指由锗元素制备的片状结构或者说薄膜。

122.该至少一个钽片层和至少一个锗片层可以交错堆叠在外延结构20上。示例性的,该至少一个钽片层和至少一个锗片层交错堆叠在势垒层22上。

123.具体而言,当该至少一个锗片层为锗片层a,该至少一个钽片层为钽片层b。锗片层a堆叠在外延结构20上,即锗片层a与外延结构20接触。钽片层b堆叠在锗片层a上。

124.当该至少一个锗片层包括多个锗片层,该至少一个钽片层包括多个钽片层时,该多个锗片层和该多个钽片层可以在远离外延结构20的方向上,按照锗片层、钽片层、锗片层、钽片层、

……

,的形式进行交错堆叠。

125.在一些实施例中,由该至少一个锗片层和该至少一个钽片层交错堆叠而形成的接触层31的厚度小于或等于200nm,且大于0。在一个示例中,接触层31的厚度为小于或等于100nm,且大于0。在一个示例中,接触层31的厚度为大于6nm,且小于60nm。在一个示例中,接触层31的厚度为10nm。在一个示例中,接触层31的厚度为20nm。在一个示例中,接触层31的厚度为30nm。在一个示例中,接触层31的厚度为40nm。在一个示例中,接触层31的厚度为50nm。

126.在一些实施例中,在接触层31中,锗和钽元素比例小于或等于50%,且大于0。在一个示例中,锗和钽元素比例为10%。在一个示例中,锗和钽元素比例为20%。在一个示例中,锗和钽元素比例为30%。在一个示例中,锗和钽元素比例为40%。

127.在一些实施例中,在制备该至少一个锗片层时,该至少一个锗片层的厚度设置为1-10nm。即按照1-10nm的厚度,制备该至少一个锗片层。其中,该1-10nm为该至少一个锗片

层中所有锗片层的厚度加和。

128.在一些实施例中,在制备该至少一个钽片层时,该至少一个钽片层的厚度设置为5-50nm。即按照5-50nm的厚度,制备该至少一个钽片层。其中,该5-50nm为该至少一个钽片层中所有钽片层的厚度加和。

129.实施例2还提供了一种半导体器件的制备方法,参阅图6,该方法包括如下步骤。

130.步骤601-603可以参考上文对图4中步骤401-403的介绍,在此不再赘述。

131.步骤604,淀积接触层。可以先采用锗单质材料,采用溅射方式,在外延结构20上淀积锗金属层。然后,采用溅射方式,将钽单质材料淀积到锗金属层上,形成钽金属层。依次类推,根据设定的锗片层的个数以及总厚度,以及钽片层的个数以及总厚度,进行接触层的淀积。

132.步骤605-607可以参考上文对步骤405-步骤407的介绍,在此不再赘述。

133.在实施例2制备的半导体器件中,欧姆接触电极通过锗片层和外延结构接触,可以在欧姆接触电极和外延结构之间形成表面质量良好的界面。特别是,相对于在外延结构上淀积或注入硅的方案,在外延结构上淀积的锗片层或者说锗薄膜的形貌较好。通过比较在外延结构上淀积的8nm厚度的硅薄膜的样貌、在外延结构上淀积的8nm厚度的锗薄膜的样貌、。在外延结构上先淀积4nm厚度的硅薄膜,再淀积4nm厚度的锗薄膜的样貌、以及外延结构的样貌。发现硅薄膜的表面形貌较差,退火后硅薄膜表面有明显的过温爆点。而淀积的锗薄膜的形貌较好,退火后的金属表面均匀平坦,边缘锐度变好,可以在降低欧姆接触电阻的同时,提高了半导体器件的热稳定性和可靠性。

134.并且,锗元素的电子序数32,与镓原子序数相邻。从而当锗片层接触到的半导体为algan或其他含镓的半导体时,锗和半导体中的镓相互扩散,有利于形成导电区。并且,锗片层退火后,其表面形貌较好,使得锗片层和半导体接触界面的表面形貌较好,进一步降低了欧姆接触电阻。另外,欧姆接触电极的接触层中引入钽元素,可以使得欧姆退火温度降至600℃以下。

135.另外,在本实施例中,通过金属叠层方式,锗片层成为钽片层与势垒层21的中间层,既可使锗与势垒层21之间产生电子隧穿效应,增强了导电效果,又避免了钽与势垒层21的直接接触,起到降低欧姆接触电阻与改善欧姆接触界面的效果。在本实施例中,接触层31可以由多个锗片层和多个钽片层交错堆叠,相邻的锗片层和钽片层可以相互扩散,由此更容易形成合金,改善接触层的性能。

136.此外,本实施例提供的半导体器件的制备方法更为简单易行,降低了生产成本和生产周期,可实现半导体器件的批量生产。

137.实施例3

138.本实施例提供了一种半导体器件。如图7所示,接触层31可包括锗元素、钽元素以及a元素。在一个示例中,接触层31可可由锗元素、钽元素以及a元素构成的合金制成。其中,锗元素、钽元素以及a元素构成的合金的元素组成如式(ⅱ)所示。

139.ge

xay

ta

1-x-y

ꢀꢀ

(ⅱ)

140.式(ⅱ)中的x表示锗原子在合金中的比例,y表示a元素的原子在合金中的比例,1-x-y表示钽原子在合金中的比例。其中,1>x y,x>0,y>0。在一个例子中,元素a为ti。在一个例子中,元素a为al。在一个例子中,元素a为pt。在一个例子中,元素a为au。在一个例子

中,元素a为ni。在一个例子中,元素a为mo。在一个例子中,元素a为w。

141.元素a可以催化ge与ta形成原子分布更为均匀的合金。元素a还可以优化势垒层和欧姆接触电极的接触层之间的元素分布,提高势垒层的禁带宽度,提升2deg的浓度,降低欧姆接触电阻。以元素a为al,势垒层21为algan为例。元素a可以促使algan中n元素向ge

xay

ta

1-x-y

中扩散,使得algan中的n元素含量降低,al组分增加,进而提高algan势垒层的禁带宽度,提升2deg的浓度,降低欧姆接触电阻。

142.在一个说明性示例中,0.5≥x≥0.1,0.1≥y>0。在一个例子中,x为0.1。在一个例子中,x为0.2。在一个例子中,x为0.3。在一个例子中,x为0.4。在一个例子中,x为0.5。在一个例子中,y为0.05。在一个例子中,y为0.1。

143.本实施例提供的半导体器件的制备方法可以参考实施例1提供的制备方法实现。其中,与实施例1不同的是,在本实施例所采用的步骤405可有如下具体实现方式。

144.在一种实现方式中,可以采用粉末冶金,或者熔炼法,以锗单质材料、钽单质材料、元素a的单质材料为原料,制备ge

xay

ta

1-x

合金靶材。示例性的,锗单质材料的纯度大于99.9999%。示例性的,钽单质材料的纯度大于99.95%。在制备得到ge

xay

ta

1-x

合金靶材后,可以采用直接溅射的方式,将ge

x

ta

ya1-x

合金靶材淀积到势垒层21上,以淀积接触层。其中,溅射的具体实现过程可以参考现有技术的介绍,在此不再赘述。

145.在一种实现方式中,通过锗单质材料、钽单质材料、a元素单质材料三元合金共溅射的方式,进行接触层淀积。其中,三元合金共溅射的具体实现过程可以参考现有技术的介绍,在此不再赘述。示例性的,锗单质材料的纯度大于99.9999%。示例性的,钽单质材料的纯度大于99.95%。

146.另外,在本实施例中,欧姆接触电极可以在氮气(n2)氛围中进行退火,或者在氮气和氢气(h2)混合氛围中进行退火。

147.其他制备过程可以参考上文对实施例1的介绍,在此不再赘述。

148.在实施例中,欧姆接触电极的接触层采用ge

xay

ta

1-x-y

三元合金,以及调整不同元素之间的配备,进一步降低了欧姆接触电阻,改善了接触界面(接触层与外延结构之间的接触界面)的形貌,提高了半导体器件的热稳定性和可靠性。并且,该半导体器件的制备方法简单易行,可实现半导体器件的快速批量生产。

149.实施例4

150.本实施例提供了一种半导体器件。如图8所示,在该半导体器件中,接触层31和缓存层22在竖直方向上的距离小于势垒层21在竖直方向上的高度。其中,势垒层21在竖直方向上的高度也可以称为势垒层21的厚度。在该实施例中,接触层31具体与势垒层21接触。势垒层21包括接触部分和非接触部分。其中,接触部分是指势垒层21中与接触层31接触的部分。或者说,接触层31具体与接触部分的上表面接触。其中,接触部分的上表面是指接触部分背离缓冲层22的一面。非接触部分是指势垒层21中不与接触层31接触的部分。或者说,非接触部分的上表面不与接触层31接触,例如,势垒层中与钝化层40或栅电极50接触的区域。非接触部分的上表面是指非接触部分背离缓冲层22的一面。如图8所示,接触部分在竖直方向上的高度小于非接触部分在竖直方向上的高度,且接触部分在竖直方向上的高度不为零。

151.接触层31的结构可以参考实施例1、实施例2或实施例3的介绍,在此不再赘述。

152.在制备本实施例提供的半导体器器件时,可以对势垒层上的预设部分进行凹槽刻蚀,以减少该预设部分的厚度。经过凹槽刻蚀后的预设部分即为上文所述的接触部分。对接触部分进行酸洗处理后,可向接触部分的上表面溅射接触层靶材,以制备接触层31。半导体器件的其他部件或结构的制备方式可参考上文对实施例1、实施例2或实施例3的介绍,在此不再赘述。

153.在本实施例提供的半导体器件中,接触层31更靠近二维电子气,增加了欧姆接触电极和二维电子气之间电子隧穿概率,降低了欧姆接触电阻。

154.实施例5

155.本实施例提供了一种半导体器件。如图9所示,在该半导体器件中,接触层31具体与缓冲层22接触。也就是说,接触层31下方势垒层21的厚度为零。

156.接触层31的结构可以参考实施例1、实施例2或实施例3的介绍,在此不再赘述。

157.缓冲层22包括接触部分和非接触部分。其中,接触部分的上表面与接触层31接触。接触部分的上表面是指接触部分背离衬底10的一面。非接触的上表面不与接触层31接触。非接触部分的上表面是指非接触部分背离衬底10的一面。

158.在一个说明性示例中,接触部分区域的在竖直方向上的高度等于非接触区域部分在竖直方向上的高度。在制备该半导体器件时,可以对势垒层21进行全刻蚀,以暴露缓冲层22的上表面。其中,缓冲层22的上表面是指缓冲层22背离衬底10的一面。可以在缓冲层22暴露的上表面淀积接触层31。其中,淀积接触层31的方案以及半导体器件的其他部件或结构的制备方式可参考上文对实施例1、实施例2或实施例3的介绍,在此不再赘述。

159.在该说明性示例中,接触层31更靠近二维电子气,并且接触层31与缓冲层22之间的势垒低于接触层31与势垒层21之间的势垒,有利于电子隧穿,增加了欧姆接触电极和二维电子气之间电子隧穿概率,降低了欧姆接触电阻。

160.在一个说明性示例中,接触部分区域的在竖直方向上的高度小于非接触区域部分在竖直方向上的高度。在制备该半导体器件时,可以对势垒层21进行全刻蚀,以暴露缓冲层22的某一部分。然后,对暴露的部分进行凹槽刻蚀,以减少暴露的部分在竖直方向上的高度,得到接触部分。可以在接触部分淀积接触层31。其中,淀积接触层31的方案以及半导体器件的其他部件或结构的制备方式可参考上文对实施例1、实施例2或实施例3的介绍,在此不再赘述。

161.在该说明性示例中,接触层31更靠近二维电子气,甚至与二维电子气直接接触,进一步增加了欧姆接触电极和二维电子气之间电子隧穿概率,降低了欧姆接触电阻。

162.综合以上,本技术实施例提供的半导体器件具有较低的欧姆接触电阻,并且具有较高的热稳定性和可靠性。

163.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以适合的方式结合。

164.可以理解的是,在本技术实施例的描述中,“示例性的”、“例如”或者“举例来说”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”、“例如”或者“举例来说”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”、“例如”或者“举例来说”等词旨在以具体方式呈现相关概念。

165.在本技术实施例的描述中,术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,单独存在b,同时存在a和b这三种情况。另外,除非另有说明,术语“多个”的含义是指两个或两个以上。例如,多个系统是指两个或两个以上的系统,多个终端是指两个或两个以上的终端。

166.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。

167.可以理解的是,以上实施例仅用以说明本技术的技术方案,而对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

168.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。