1.本发明属于油田化学品领域,具体涉及一种疏水丙烯酰胺化合物及一种疏水缔合型耐温抗盐聚丙烯酰胺驱油剂及其制法和应用。

背景技术:

2.三次采油技术经过不断的完善,逐渐成为了成熟的石油开采工艺,现阶段的石油开采,需要面对各种环境下的油藏,常规用于采油的聚丙烯酰胺已经不能完全满足三次采油的需要,尤其是在高温高盐油藏当中,聚丙烯酰胺具有很大的局限性,其自身的不足和缺陷也随之暴露出来,抗温抗盐性能差是最显著的不足。高温油藏条件下,聚丙烯酰胺的粘度下降,不利于石油的开采,原油采收率也大幅下降,驱油的效果不佳。为了更好地应对油藏的高温和高盐问题,需要提升聚丙烯酰胺的抗温抗盐性能。

3.疏水缔合聚合物因其聚合物的亲水性大分子链上带有少量疏水基团,这些疏水基团因疏水作用发生聚集形成复杂的超分子结构,从而增大其分子流体力学体积,进而有效提高溶液的黏度;此外,盐溶液中由于小分子电解质的加入或温度的升高,会使这种疏水缔合作用更强,表现出更好的耐温抗盐性。虽在高剪切作用下该聚合物疏水缔合形成的动态物理交联网络会被破坏而导致溶液黏度下降,但在剪切作用降低或消除后大分子链间的物理交联会重新形成,溶液黏度又继续增加。

4.如中国专利cn111592616a中的聚丙烯酰胺是以季戊四醇四丙烯酸酯为内核,接枝丙烯酰胺、十六烷基二甲基烯丙基氯化铵、2-丙烯酰胺-2-甲基丙磺酸共聚物,形成的纳米级超支化多臂疏水缔合聚合物。还有中国专利cn112375177a用丙烯酰酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸钠、疏水单体二十二烷基聚氧乙烯醚甲基丙烯酸甲酯(bem)、两性离子单体n,n-二甲基-n-甲基丙烯酰胺基丙基-n,n-二甲基-n-丙烷磺酸内盐(spp)合成了一种新型疏水缔合聚合物。上述方法制备的疏水缔合聚合物在高温油藏中应用受限,一般合成的聚合物耐温性能较差,耐老化能力较差,实际应用具有一定的局限性。

技术实现要素:

5.本发明针对常规丙烯酰胺类共聚物的耐温抗盐性能较差,合成出一种新型疏水丙烯酰胺化合物疏水单体,与丙烯酰胺共聚得到带有刚性侧链的共聚物,从而提高其耐温抗盐性能。本发明提供一种新型耐温抗盐聚丙烯酰胺的合成方法,所得到的聚丙烯酰胺能够在较高温度和较高盐度下达到良好的驱油效果。

6.本发明的目的之一在于提供一种疏水丙烯酰胺化合物,所述的丙烯酰胺化合物结构式如下:

[0007][0008]

本发明的目的之二在于提供一种疏水丙烯酰胺化合物的制备方法,包括将包含有式(ⅱ)所示的化合物、丙烯腈在内的组分反应后,即得所述的疏水丙烯酰胺化合物。

[0009][0010]

具体地,

[0011]

所述的式(ⅱ)所示的化合物和丙烯腈的摩尔比为1:(1~10),优选为1:(2~6);

[0012]

所述的反应温度为10~70℃,优选为30~50℃;所述的反应时间为3~24h,优选为6~12h;

[0013]

所述的反应中还加入催化剂,所述的催化剂选自hbf4·

oet2、bf3·

oet2中的至少一种;以摩尔用量来计,所述催化剂的用量为所述式(ⅱ)所示的化合物用量的0.1~3,优选为0.2~1.5;

[0014]

所述反应得到的疏水丙烯酰胺化合物还需静置、洗涤、干燥处理,其中,所述的静置条件为10~40℃静置3~48h,优选地,20~35℃静置8~24h;所述洗涤的溶剂选自丙烯腈、丙酮、水中的至少一种,优选选自丙烯腈-水、水中的至少一种;所述干燥温度为20~60℃,优选为30~50℃;干燥时间为1~12h,优选为4~8h。

[0015]

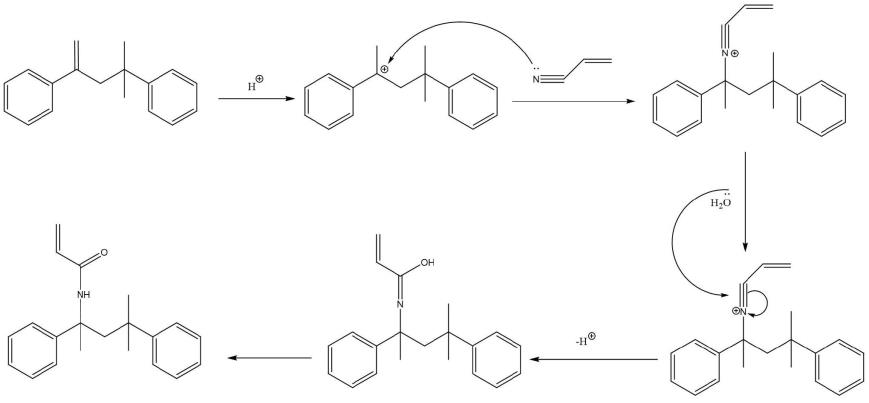

本发明中以式(ⅱ)所示的化合物、丙烯腈在催化剂的作用下反应得到疏水丙烯酰胺化合物,具体反应历程如下:

[0016][0017]

本发明的目的之三在于提供一种聚丙烯酰胺,由上述疏水丙烯酰胺化合物或者由上述制备方法得到的疏水丙烯酰胺化合物制备得到。

[0018]

本发明的目的之四在于提供一种上述聚丙烯酰胺的制备方法,包括将包含有所述的疏水丙烯酰胺化合物、耐温耐盐单体、丙烯酰胺在内的组分反应后即得所述的聚丙烯酰胺。优选地,所述的制备方法具体包括以下步骤:

[0019]

步骤1)将耐温耐盐单体、丙烯酰胺溶解到水中,加入ph调节剂;

[0020]

步骤2)加入所述的疏水丙烯酰胺化合物;

[0021]

步骤3)向步骤2)得到的溶液中加入引发剂、氧化剂、还原剂、稳定剂、螯合剂,加热反应;

[0022]

步骤4)将步骤3)反应得到的固体粉碎后,加入碱性化合物,水解反应后即得所述的聚丙烯酰胺。

[0023]

具体地,

[0024]

所述的耐温抗盐单体选自n,n-二甲基丙烯酰胺(dmam)、n,n-二乙基丙烯酰胺(deam)、双丙酮丙烯酰胺(daam)、2-丙烯酰胺-2-甲基丙磺酸(amps)、n-乙烯基吡咯烷酮(nvp)、3-丙烯酰胺基-3-甲基丁酸(amb)、烯丙基磺酸(sas)、甲基烯丙基磺酸(smas)、苯乙烯磺酸(sss)、2-丙烯酰胺基-2-苯基乙磺酸(apes)中的至少一种,优选选自2-丙烯酰胺-2-甲基丙磺酸、n-乙烯基吡咯烷酮、烯丙基磺酸、2-丙烯酰胺基-2-苯基乙磺酸中的至少一种;

[0025]

所述的ph调节剂选自碱性化合物,优选选自氢氧化钠、碳酸钠、碳酸氢钠、醋酸钠、氨水中的至少一种;

[0026]

所述的引发剂选自偶氮引发剂,优选选自偶氮二异丁脒盐酸盐(v-50引发剂)、偶氮二异丁咪唑啉盐酸盐(va-044引发剂)、偶氮二异丙基咪唑啉(va-061引发剂)中的至少一种;

[0027]

所述的氧化剂选自过硫酸盐、过氧化物中的至少一种,优选选自过硫酸钾、过硫酸钠、过硫酸铵、叔丁基过氧化氢中的至少一种;

[0028]

所述的还原剂选自亚硫酸盐化合物、硫酸盐化合物中的至少一种,优选选自亚硫酸钠、亚硫酸氢钠、硫酸亚铁铵中的至少一种;

[0029]

所述的稳定剂选自硫脲、连二亚硫酸钠、乙酸胍、亚硫酸钠、2-巯基苯并噻唑钠中的至少一种;

[0030]

所述的螯合剂选自乙二胺四乙酸二钠、乙二胺、2,2-联吡啶、二亚乙基三胺五乙酸及其盐中的至少一种,优选选自乙二胺四乙酸二钠;

[0031]

所述步骤4)中的碱性化合物选自无机碱性化合物,优选选自氢氧化钠、碳酸钠中的至少一种,更优选选自氢氧化钠。

[0032]

上述制备方法中,加入的偶氮引发剂、氧化剂、还原剂能够引发体系的自由基反应,促进磺酸化合物和丙烯酰胺的反应;加入的稳定剂是为了使聚合物在高温下能够保持较好性能,提高聚合物的耐温性能;加入的螯合剂能够螯合反应体系中金属离子,降低金属离子对反应的影响。

[0033]

上述制备方法中,

[0034]

所述的疏水丙烯酰胺化合物、丙烯酰胺、耐温耐盐单体的质量比为1:(10~120):(2~20),优选为1:(20~90):(4~15);

[0035]

所述步骤1)中水的用量为丙烯酰胺、耐温耐盐单体、疏水丙烯酰胺化合物总重量的2~10倍,优选为2~5倍;

[0036]

所述步骤1)中加入ph调节剂调节ph为5~10,优选为7~9;

[0037]

所述步骤2)中还加入表面活性剂,所述的表面活性剂选自十二烷基硫酸钠、琥珀酸二异辛酯磺酸钠、二丁基萘磺酸钠、十二烷基硫酸钠、十二烷基甜菜碱中的至少一种,优选为十二烷基磺酸钠;以所述的丙烯酰胺、耐温耐盐单体和疏水丙烯酰胺化合物总重量为100份来计,所述表面活性剂的用量为0.1~12份,优选为0.5~6份;

[0038]

以所述的丙烯酰胺、耐温耐盐单体和疏水丙烯酰胺化合物总重量为100份来计,所述步骤3)中,所述的引发剂加入量为0.001~0.1份,所述的氧化剂和还原剂总加入量为0.001~0.1份,所述的稳定剂加入量为0.01~0.5份,所述的螯合剂加入量为0.001~0.01份;优选地,所述的引发剂加入量为0.005~0.05份,所述的氧化剂和还原剂总加入量为0.001~0.03份,所述的稳定剂加入量为0.06~0.2份,所述的螯合剂加入量为0.003~0.006份;

[0039]

所述步骤3)中,所述氧化剂和还原剂的摩尔比为1:(0.1~3),优选为1:(0.4~2);

[0040]

所述步骤3)中反应温度为5~50℃,优选为10~20℃;反应时间为1~12h,优选为3~8h;

[0041]

所述步骤3)中反应在惰性气体环境中进行,所述惰性气体可以任选常用的惰性气体,如氮气;

[0042]

所述步骤4)中,以所述的丙烯酰胺重量为100份来计,所述步骤4)中的碱性化合物加入量为5~20份,优选为10~18份。

[0043]

所述步骤4)中水解反应温度为60~90℃,优选为80~90℃;水解反应时间为2~10h,优选为2~6h;水解反应的水解度为15~30%,优选为20~27%;

[0044]

所述步骤4)中得到的聚丙烯酰胺还需要干燥处理,优选地,所述的干燥温度为30~70℃,优选为40~55℃;干燥时间为3~24h,优选为5~10h。

[0045]

上述聚丙烯酰胺制备方法的一个优选实施方式中:在反应器中加入丙烯酰胺和耐温抗盐单体以及去离子水,缓慢搅拌待丙烯酰胺完全溶解后,调节ph值为7~9左右,然后加入结构式(ⅰ)所示疏水单体和表面活性剂。将上述溶液倒入聚合瓶中,通入氮气30min,加入引发剂、氧化剂、还原剂、稳定剂和螯合剂加热10~20℃反应3~8h,反应完全后加入碱性化

合物,保持水解度在20~27%进行水解,将产物放于40~55℃真空干燥烘箱中干燥5~10h,得到聚丙烯酰胺白色产物,储存备用。

[0046]

本发明的目的之五在于提供一种上述聚丙烯酰胺或者由上述制备方法得到的聚丙烯酰胺在高温高盐油藏中的应用。

[0047]

本发明方法的关键在于采用特殊的疏水型单体及水溶液聚合方法,在常规的水溶性聚丙烯酰胺大分子链上引入特殊结构疏水型单体单元,提高了驱油用聚丙烯酰胺的耐温抗盐性。本发明的产物通过在分子链中引入了含苯环结构的疏水单体,增强了链节强度,制备了具有抗高盐、高温、耐老化的驱油剂;同时疏水缔合型丙烯酰胺化合物单体还可以起到一定的物理交联和化学交联的作用,在大分子中形成交联网状结构,使分子流体力学体积显著增大而实现增粘,在临界缔合浓度以上可大大增加聚合物溶液的粘度,显著提高聚合物抗盐增粘性能。本发明的聚丙烯酰胺在85℃、30000mg/l矿化度条件下具有优异的耐温抗盐性能;在85℃、30000mg/l盐浓度条件下老化90d后粘度保留率在80%以上。

具体实施方式

[0048]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0049]

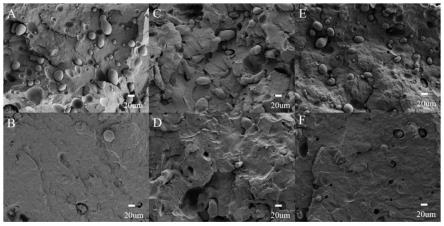

实施例中所采用的测试仪器及测试条件如下:

[0050]

表观粘度测试:用30000mg/l的矿化水溶解聚合物,配置成浓度为1500mg/ml的溶液。待其充分溶解后,取其中一部分用dv

‑ⅲ

ultra型可编程控制式流变仪进行聚合物溶液粘度测定,将待测溶液摇匀,打开仪器水浴装置,恒定稳定85℃,用量筒大致量取20ml倒入洗净并烘干的圆柱形盛样器中,待完全浸润并赶走盛样器内气泡后开始测量,取三次测量的平均值。固定转速6r/min。

[0051]

耐老化测试:在85℃,30000mg/l盐浓度条件下老化90d后,测定聚合物溶液的表观粘度。取老化后的溶液用dv

‑ⅲ

ultra型可编程控制式流变仪进行聚合物溶液粘度测定,将待测溶液摇匀,打开仪器水浴装置,恒定稳定85℃,用量筒大致量取20ml倒入洗净并烘干的圆柱形盛样器中,待完全浸润并赶走盛样器内气泡后开始测量,取三次测量的平均值。固定转速6r/min。

[0052]

实施例中所采用的原料来源如下:

[0053]

丙烯腈,北京伊诺凯科技有限公司

[0054]

2,4-二苯基-4-甲基-1-戊烯,东京化成工业株式会社

[0055]

hbf4·

oet2,国药集团化学试剂有限公司

[0056]

2-丙烯酰胺-2-甲基丙磺酸,上海麦克林生化科技有限公司

[0057]

十二烷基磺酸钠,国药集团化学试剂有限公司

[0058]

碳酸钠,国药集团化学试剂有限公司

[0059]

氢氧化钠,国药集团化学试剂有限公司

[0060]

丙酮,国药集团化学试剂有限公司

[0061]

丙烯酰胺,山东万化天合新材料有限公司

[0062]

偶氮二异丁脒盐酸盐v50,广州远达新材料有限公司

[0063]

过硫酸铵,国药集团化学试剂有限公司

[0064]

亚硫酸氢钠,国药集团化学试剂有限公司

[0065]

硫脲,国药集团化学试剂有限公司

[0066]

乙二胺四乙酸二钠edta-2na,国药集团化学试剂有限公司

[0067]

实施例1

[0068]

疏水丙烯酰胺化合物功能单体的制备:

[0069]

常温下在装有机械搅拌器、温度计、恒压漏斗、回流冷凝管的四口瓶中,加入26.8g丙烯腈与23.6g 2,4-二苯基-4-甲基-1-戊烯。在常温下加入8.1g hbf4·

oet2,35℃反应8h。静置24h,加入去离子水,得到结构(ⅰ)所示单体,沉淀后用丙烯腈-水洗涤多次。置于45℃真空烘箱干燥5h,即得疏水丙烯酰胺化合物功能单体,通过红外光谱和核磁共振氢谱测试结果分析,得到样品的结构式为

[0070][0071]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8.5左右,加入2g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入4.35mg偶氮引发剂v50、4.35mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。反应引发温度为20℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,通过红外光谱和核磁共振氢谱测试结果分析,得到的聚合物结构式为

[0072][0073]

式中,n为51000~130000,m为15100~42000,q为5000~12000,p为460~1200。

[0074]

实施例2

[0075]

单体合成与实施例1相同。

[0076]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子

水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8.5左右,加入1g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入4.35mg偶氮引发剂v50、4.35mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应温度为20℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0077]

实施例3

[0078]

单体合成与实施例1相同。

[0079]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8.5左右,加入3g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入4.35mg偶氮引发剂v50、4.35mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为20℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0080]

实施例4

[0081]

单体合成与实施例1相同。

[0082]

在烧杯中加入70g丙烯酰胺和20g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8.5左右,加入2g结构(ⅰ)所示疏水单体和1g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入8.7mg偶氮引发剂v50、4.35mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为20℃,反应8h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0083]

实施例5

[0084]

单体合成与实施例1相同。

[0085]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8.5左右,加入2g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入8.7mg偶氮引发剂v50、4.35mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=1:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为30℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0086]

实施例6

[0087]

单体合成与实施例1相同。

[0088]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为9左右,加入2g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入4.35mg偶氮引发剂v50、4.35mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原

剂=1:1)、5.22mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为40℃,反应4h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥7h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0089]

实施例7

[0090]

单体合成与实施例1相同。

[0091]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为7左右,加入2g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入8.7mg偶氮引发剂v50、8.7mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=1:2)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为20℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0092]

实施例8

[0093]

单体合成与实施例1相同。

[0094]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8左右,加入2g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入13.05mg偶氮引发剂v50、4.35mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、120mg硫脲。引发反应的温度为20℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0095]

实施例9

[0096]

单体合成与实施例1相同。

[0097]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为7.5左右,加入2g结构(ⅰ)所示疏水单体和2g十二烷基硫酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入13.05mg偶氮引发剂va-044、2.61mg氧化剂和还原剂na2s2o

8-na2so3(氧化剂:还原剂=2:1)、2.61mg的二亚乙基三胺五乙酸、69mg连二亚硫酸钠。引发反应的温度为20℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0098]

实施例10

[0099]

单体合成与实施例1相同。

[0100]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用饱和氨水溶液调节ph值为8.5左右,加入2g结构(ⅰ)2所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入8.7mg偶氮引发剂v50、1.74mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为20℃,反应6h。将产物粉碎后加入8.45gnaoh在80℃下水解4h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0101]

实施例11

[0102]

单体合成与实施例1相同。

[0103]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用饱和na2co3溶液调节ph值为8.5左右,加入2g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入8.7mg偶氮引发剂v50、1.74mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为20℃,反应6h。将产物粉碎后加入11.4gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式同实施例1。

[0104]

实施例12

[0105]

单体合成与实施例1相同。

[0106]

在烧杯中加入70g丙烯酰胺和15g2-丙烯酰胺基-2-苯基乙磺酸和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8.5左右,加入2g结构(ⅰ)所示疏水单体和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入8.7mg偶氮引发剂v50、1.74mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为20℃,反应6h。将产物粉碎后加入11.4gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品,结构式如下:

[0107][0108]

式中,n为45000~125000,m为14000~40000,q为4000~10000,p为400~1100,n、m、p、q为整数。

[0109]

对比例1

[0110]

在烧杯中加入70g丙烯酰胺和15g 2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8.5左右,将上述溶液倒入聚合瓶中,通入氮气30min,加入8.7mg偶氮引发剂v50、1.74mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为20℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品。

[0111]

对比例2

[0112]

在烧杯中加入70g丙烯酰胺和15g 2-丙烯酰胺-2-甲基丙磺酸(amps)和313g去离子水,缓慢搅拌待am完全溶解后,采用质量百分浓度为20%的naoh溶液调节ph值为8.5左

右,加入2g n-异丙基丙烯酰胺和2g十二烷基磺酸钠。将上述溶液倒入聚合瓶中,通入氮气30min,加入8.7mg偶氮引发剂v50、1.74mg氧化剂和还原剂(nh4)2s2o

8-nahso3(氧化剂:还原剂=2:1)、2.61mg的乙二胺四乙酸二钠、87mg硫脲。引发反应的温度为20℃,反应6h。将产物粉碎后加入9.07gnaoh在90℃下水解2h,将产物放于45℃真空干燥烘箱中干燥9h。取出反应所得产物,粉碎、过筛,得到白色粉末状聚合物样品。

[0113]

用矿化度为30000mg/l的矿化水配制聚合物浓度为1500mg/l的聚合物溶液,在温度85℃的盐水测定聚合物溶液的表观粘度;在85℃,30000mg/l盐浓度条件下老化90d后,测定聚合物溶液的表观粘度,并计算粘度保留率。

[0114]

样品编号粘度(mpa

·

s)老化粘度保留率(%)实施例1129.188.6实施例2123.184.5实施例3121.286.2实施例4136.587.2实施例5132.884.1实施例6121.283.2实施例7122.988.4实施例8135.284.3实施例9119.582.6实施例10122.588.2实施例11140.580.1实施例12128.477.3对比例112.643.1对比例240.762.3

[0115]

由表1中数据可以看出,与对比例1~2相比,本发明提供的丙烯酰胺共聚物在85℃、30000mg/l矿化度条件下具有优异的耐温抗盐性能;在85℃,30000mg/l盐浓度条件下老化90d后粘度保留率在80%以上。

[0116]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0117]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0118]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。