1.本发明涉及湿法冶金技术领域,尤其涉及一种含高砷锑金渣的综合利用方法。

背景技术:

2.近年来,随着高温氯化冶金技术的进步,氯化挥发技术在国内黄金企业越来越多被采用。通常氯化挥发以氰化尾渣和氯化钙为主要原料,造球后在高温炉中发生反应。挥发产生的高温烟气通过喷淋洗涤生成矿浆,矿浆经过固液分离,分离后的滤液经过铁粉置换产生含金100~400g/t,含铜15~20%的置换渣,渣中金品位较低难以直接用于精炼。

3.这类渣中除了金外,通常还含有银、铜和锑等有价金属元素,具有极高的利用价值。除此之外,砷也是该渣中包含的一种重要物质。砷是一种剧毒性致癌物质,处置不当会对生态环境造成巨大的危害,砷污染已经成为一个全球性问题。因此,在对该类金渣进行资源化利用的同时,产生的环保问题也不容忽视。

4.这类渣中砷和锑同时存在,且砷和锑具有类似的化学性质,实现二者的分离十分困难。利用砷和锑氧化物挥发温度的差异将砷和锑分步挥发,虽然可以实现砷和锑的分离,但是采用火法工艺能耗高,砷锑分离并不彻底,而且产生的含砷粉尘容易造成二次环境污染。相对而言,湿法冶金的方法更加清洁环保。加压氧化法是常用的一种方法,在加压氧化条件下可以将砷浸出到溶液中,而锑以nasb(oh)6的形式保留在渣中。但是加压设备成本高,且工艺操作要求苛刻,不利于生产的进行。鉴于火法和加压工艺的不利因素,在常压下实现砷锑的分离受到普遍关注。

技术实现要素:

5.本发明要解决的技术问题是:提供一种含高砷锑金渣的综合利用方法,可以将金渣中砷、锑和铜高效脱出,实现了砷、锑、铜和金的梯级综合利用。

6.本发明提供了一种含高砷锑金渣的综合利用方法,包括以下步骤:

7.步骤s1:将细磨后的金渣与碱溶液混合,充分反应后,固液分离,滤液蒸发浓缩结晶得到砷酸盐结晶产物,结晶母液继续用于与细磨后的金渣反应;

8.步骤s2:步骤s1中得到的滤渣,调节ph至8~12,加入硫化钠进行反应,反应后固液分离,滤液蒸发浓缩结晶得到锑盐产物,结晶母液继续用于与步骤s1中得到的滤渣反应;

9.步骤s3:将步骤s2中获得的滤渣与酸混合,并加入氧化剂,进行氧化酸浸反应,反应后固液分离,得到含铜滤液和脱铜渣;

10.步骤s4:将所述含铜滤液进行萃取,制取硫酸铜溶液;利用提金剂处理所述脱铜渣,提取其中的金。

11.优选地,所述步骤s1中,细磨后的金渣粒径小于0.075mm。

12.优选地,所述步骤s1中,所述反应的温度为50~90℃。

13.优选地,所述步骤s2中,所述反应的温度为50~80℃。

14.优选地,所述步骤s1中,所述碱溶液为氢氧化钠溶液,氢氧化钾溶液,氢氧化钙溶

液和氨水中的一种或多种。

15.优选地,所述碱溶液的浓度为0.5~5mol/l,所述细磨后的金渣与碱溶液的固液比为1:2~9。

16.优选地,所述步骤s2中,所述硫化钠的浓度为0.5~4mol/l,所述加入硫化钠后,溶液中固液比为1:2~9。

17.优选地,所述步骤s3中,所述酸为硫酸、盐酸、硝酸、磷酸、醋酸和氢氟酸中一种或多种,所述酸的质量浓度为5~50%,反应溶液中的固液比为1:2~7。

18.优选地,所述步骤s3中,所述氧化剂为双氧水,臭氧,三价铁盐,二氧化锰,高锰酸钾或氯酸盐。

19.优选地,所述步骤s3中,所述氧化剂用量为步骤s2中获得的滤渣中铜摩尔含量的0.5~2倍。

20.与现有技术相比,本发明的含高砷锑金渣的综合利用方法,

21.该工艺首先采用碱热法从金泥中分离提取砷,接着用硫化钠浸出锑,进而通过氧化酸浸的方法分离出铜等物质,最后将富集的金渣采用提金剂进行提取。该工艺主要特征在于用碱热法常压下分离砷,可使砷含量降低到0.5%以下;碱性条件下用硫化钠分离锑,将锑的含量降低到0.5%以下;氧化酸浸的条件下分离铜等物质,铜的含量下降到0.3%以下,最后获得富金渣。本发明全流程采用湿法冶金的方法,对金泥中的砷、锑、铜等物质采用选择性分离的方法梯级提取,实现渣的清洁高值化综合利用。

22.本发明在常压条件下逐步分别分离出了多种金属元素,降低了对于设备的要求,操作容易,适用于工业化过程,经济效益突出。

附图说明

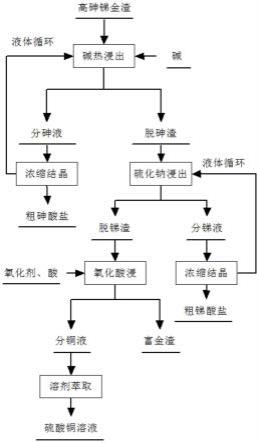

23.图1表示本发明具体实施方式的一种含高砷锑金渣的选择性分离方法的流程示意图。

具体实施方式

24.为了进一步理解本发明,下面结合实施例对本发明的实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明的限制。

25.本发明的实施例公开了一种含高砷锑金渣的综合利用方法,包括以下步骤:

26.步骤s1:将细磨后的金渣与碱溶液混合,充分反应后,固液分离,滤液蒸发浓缩结晶得到砷酸盐结晶产物,结晶母液继续用于与细磨后的金渣反应;

27.步骤s2:步骤s1中得到的滤渣,调节ph至8~12,加入硫化钠进行反应,反应后固液分离,滤液蒸发浓缩结晶得到锑盐产物,结晶母液继续用于与步骤s1中得到的滤渣反应;

28.步骤s3:将步骤s2中获得的滤渣与酸混合,并加入氧化剂,进行氧化酸浸反应,反应后固液分离,得到含铜滤液和脱铜渣;

29.步骤s4:将所述含铜滤液进行萃取,制取硫酸铜溶液;利用提金剂处理所述脱铜渣,提取其中的金。

30.本发明对氯化挥发技术产生的金渣进行处理,所述金渣中的金品位比较低,经过本发明方法的处理,可选择性分离砷、锑、铜等物质,最终实现金富集并高效回收。通常金可

以富集一倍以上,并且去除砷、锑等干扰金提取的杂质后,可以显著提高金的提取效率、降低药剂消耗。

31.以下结合图1详细说明本发明方法的步骤:

32.步骤s1:将细磨后的金渣与碱溶液混合,充分反应后,固液分离,滤液蒸发浓缩结晶得到砷酸盐结晶产物,结晶母液继续用于与细磨后的金渣反应。

33.该步骤为碱热法从金渣中分离提取砷。

34.为了使金渣与碱溶液充分反应,优选将金渣先进行细磨后再进行反应。

35.优选地,细磨后的金渣粒径小于0.075mm。

36.所述碱溶液优选为氢氧化钠溶液,氢氧化钾溶液,氢氧化钙溶液和氨水中的一种或多种;更优选为氢氧化钠溶液。

37.所述碱溶液的浓度优选为0.5~5mol/l,更优选为2~4mol/l;所述细磨后的金渣与碱溶液的固液比优选为1:2~9,更优选为1:3~5。

38.所述步骤s1中,所述反应的温度优选为50~90℃,更优选为60~80℃。

39.充分反应后,固液分离,选用过滤分离方式即可。分离得到滤液和滤渣。滤液进行蒸发浓缩结晶,得到砷酸盐结晶物,结晶母液可循环利用,继续用于下一次与细磨后的金渣反应。

40.步骤s2:步骤s1中得到的滤渣,调节ph至8~12,加入硫化钠进行反应,反应后固液分离,滤液蒸发浓缩结晶得到锑盐产物,结晶母液继续用于与步骤s1中得到的滤渣反应。

41.该步骤用于分离锑。

42.调节步骤s1中得到的滤渣ph至8~12,所述调节方法优选为:在步骤s1中得到的滤渣中加入碱溶液调节ph值,所述碱溶液优选为氢氧化钠溶液,氢氧化钾溶液,氢氧化钙溶液和氨水中的一种或多种,更优选为氢氧化钠溶液。

43.所述硫化钠的浓度优选为0.5~4mol/l,所述加入硫化钠后,溶液中固液比为1:2~9。

44.所述步骤s2中,所述反应的温度优选为50~80℃。

45.在以上条件下可以将锑浸出到溶液中,浸出渣中锑的含量可以控制到0.5%以下。

46.反应后固液分离,可选择过滤,得到滤液和滤渣。滤液蒸发浓缩结晶得到锑盐产物,结晶母液继可循环利用,继续用于下一次与步骤s1中得到的滤渣反应。

47.步骤s3:将步骤s2中获得的滤渣与酸混合,并加入氧化剂,进行氧化酸浸反应,反应后固液分离,得到含铜滤液和脱铜渣。

48.该步骤通过氧化酸浸的方法分离出铜,脱铜渣即为富集后的金渣,所述脱铜渣采用提金剂进行提取。

49.所述酸优选为硫酸、盐酸、硝酸、磷酸、醋酸和氢氟酸中的一种或多种,更优选为硫酸;所述酸的质量浓度优选为5~50%,反应溶液中的固液比优选为1:2~7。

50.所述氧化剂优选为双氧水,臭氧,三价铁盐,二氧化锰,高锰酸钾或者氯酸盐,更有选为双氧水。所述氧化剂用量为步骤s2中获得的滤渣中铜摩尔含量的0.5~2倍。

51.在上述条件下经过搅拌浸出,可以将铜浸出到溶液中,可将渣中铜的含量控制到0.3%以下。

52.所述反应后固液分离,可采用过滤的方法,得到含铜滤液和脱铜渣。

53.步骤s4:将所述含铜滤液进行萃取,制取硫酸铜溶液;利用提金剂处理所述脱铜渣,提取其中的金。

54.采用溶剂萃取的方法,将铜进行提取从而制备硫酸铜溶液,萃余液返回系统循环利用。

55.经过前面砷、锑和铜的提取后,渣中的金进一步采用提金剂提取。

56.本发明采用全湿法冶金流程,可以将金渣中砷、锑和铜高效脱出,浸出后渣中的含量分别下降到0.5%、0.5%和0.3%以下,实现了砷、锑、铜和金的梯级综合利用。

57.本发明全流程在常压下进行,对设备的要求大为降低,操作容易,适用于工业化过程,经济效益更为突出。

58.为了进一步理解本发明,下面结合实施例对本发明提供的含高砷锑金渣的综合利用方法进行详细说明,本发明的保护范围不受以下实施例的限制。

59.实施例1

60.本实施例采用的原料为从某企业取得的新鲜含砷锑金渣,渣中水分含量大,烘干后得到渣中主要成分的含量为:as 10.7%;sb 22.62%;cu 16.7;au 300g/t。

61.将金渣细磨至0.075mm以下,取30g金渣放入搅拌槽中,加入150ml浓度为2mol/l的氢氧化钠溶液,加热至80℃搅拌6小时。过滤分离,浸出液蒸发浓缩结晶制备砷酸钠,滤渣中砷含量为0.3%,锑含量为24.5%,铜含量为20.5%。

62.取30g脱砷渣放入搅拌槽中,加入200ml水搅拌,用naoh调节ph为12,加入40g硫化钠,加热至60℃搅拌5小时。过滤分离后,滤液蒸发结晶;滤渣中砷含量为0.2%,锑含量为0.3%,铜含量为28.3%。

63.取30g脱锑渣放入搅拌槽,加入150ml浓度为30%的硫酸溶液,加入5g二氧化锰,加热至80℃,搅拌6小时后过滤。滤渣中砷含量为0.3%,锑含量为0.5%;铜含量为0.1%,金含量为800g/t。将含铜滤液进行萃取,制取硫酸铜溶液。

64.实施例2

65.本实施例采用的原料为从某企业取得的含砷锑金渣,渣经过长期放置已经干燥结块,干燥制样后得到渣中主要成分的含量为:as 6.8%;sb 13.4%;cu 21.8;au 180g/t。

66.将金渣细磨至0.075mm以下,取30g金渣放入搅拌槽中,加入100ml浓度为2mol/l的氢氧化钠,加热至60℃搅拌4小时。过滤分离,浸出液蒸发浓缩结晶制备砷酸钠,滤渣中砷含量为0.2%,锑含量为16.5%,铜含量为25.5%。

67.取30g脱砷渣放入搅拌槽中,加入120ml水搅拌,用naoh调节ph为10,加入30g硫化钠,加热至70℃搅拌5小时。过滤分离后,滤液蒸发结晶;滤渣中砷含量为0.2%,锑含量为0.4%,铜含量为33.2%。

68.取30g脱锑渣放入搅拌槽,加入200ml浓度为25%的硫酸溶液,加入10ml双氧水,加热至60℃,搅拌5小时后过滤。滤渣中砷含量为0.2%,锑含量为0.5%;铜含量为0.2%,金含量为548g/t。

69.实施例3

70.本实施例采用的原料为从某企业取得的含砷锑金渣,渣经过一段时间放置仍含有一定量的水分,干燥制样后得到渣中主要成分的含量为:as 15.6%;sb 8.6%;cu 16.8;au 264g/t。

71.将金渣细磨至0.075mm以下,取30g金渣放入搅拌槽中,加入120ml浓度为2.5mol/l的氢氧化钠溶液,加热至85℃搅拌5小时。过滤分离,浸出液蒸发浓缩结晶制备砷酸钠,滤渣中砷含量为0.1%,锑含量为10.5%,铜含量为18.9%。

72.取30g脱砷渣放入搅拌槽中,加入100ml水搅拌,用naoh调节ph为12,加入25g硫化钠,加热至60℃搅拌5小时。过滤分离后,滤液蒸发结晶;滤渣中砷含量小于0.1%,锑含量为0.3%,铜含量为25.8%。

73.取30g脱锑渣放入搅拌槽,加入150ml浓度为20%的硫酸溶液,加入5g高锰酸钾,加热至70℃,搅拌8小时后过滤。滤渣中砷含量为0.1%,锑含量为0.3%;铜含量为0.3%,金含量为680g/t。

74.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

75.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。