1.本发明属于烯烃聚合催化剂领域,具体涉及一种高性能烯烃聚合催化剂的制备方法及其应用。

背景技术:

2.高分子材料在国民经济结构中占有极其重要地位,也是支柱产业之一,其中聚烯烃材料又占高分子材料的三成以上,是最重要的合成材料之一。聚烯烃产业的迅猛发展,一方面要得益于聚烯烃产品的物美价廉,另一方面更是归功于ziegler、natta两位伟大的化学家所发明的聚烯烃催化剂的不断进展。1956年德国有机化学家ziegler首次发现ticl4/et3al体系在较低的压力下可以有效地催化乙烯聚合,随后意大利化学家natta发展了这个催化体系用于丙烯、丁二烯、异戊烯等的等规聚合,这些催化剂后来被称之为齐格勒-纳塔(ziegler-natta)催化剂。市场上大量的聚烯烃产品由齐格勒-纳塔催化剂生产。

3.催化剂对聚合物的微观和宏观结构有重要影响,决定了产品在其应用目标中的表现。齐格勒-纳塔催化剂的合成关键因素有载体结构、活性组分负载、给电子体种类及制备方法,各个因素结合构成的催化剂能够生产不同性能的聚烯烃,当组成配比和制备方法达到最优时可得到高性能的聚烯烃催化剂,仅使用单一的给电子体制备的催化剂,容易存在催化剂活性较低、应用调控范围窄,聚合产物灰分高、分子量调控范围窄等问题。

4.专利cn103665206b公开了一种用于烯烃聚合的多活性中心催化剂的制备方法,包括以下步骤:(1)在无水无氧的氮气氛中,将卤化镁、第一活性中心、一元给电子体、多元给电子体及其它给电子体混合在作为溶剂的给电子体中充分反应,得到母液;(2)将分散剂进行热活化处理,得到经过处理的固体分散剂;(3)将经过热活化处理的固体分散剂加入到母液中,充分搅拌后,用烷烃溶剂洗涤,在控制溶剂给电子体含量的条件下蒸干,得到催化剂载体;(4)将催化剂载体分散在烷烃溶剂中,添加另外1种或1种以上的活性中心组分,充分反应后蒸干,得到成品催化剂,然而,该催化剂不仅需要采用不同活性中心组分负载作为活性中心,还需要加入三种以上给电子体,制备过程还需要洗涤,催化剂组成复杂、制备周期长,难于调控。

技术实现要素:

5.本发明的目的就是为了解决上述问题而提供一种高性能烯烃聚合催化剂的制备方法及其应用,本发明通过在催化剂制备过程中采用不同的给电子体复配,使得最终催化剂的调控范围较宽,采用合适比例的给电子体制备的催化剂活性高、且具有稳定的动力学行为。

6.本发明的目的通过以下技术方案实现:

7.一种高性能烯烃聚合催化剂的制备方法,该催化剂含有一种分散剂、含钛活性组分和给电子体化合物,该催化剂固体组分含钛0.5-5.0wt%、镁0.5-15wt%、给电子体1-35wt%,其制备方法包括如下步骤:

8.(1)将分散剂在惰性气体或者高纯空气吹扫条件下流化处理后,分散在惰性烷烃溶剂中,加入烷基铝进行反应,干燥后得到处理后的分散剂;

9.(2)惰性气氛中,四氢呋喃作为溶剂,将卤化镁、含氯钛化合物、给电子体混合,反应充分,得到母液;

10.(3)将处理的分散剂加入母液中,充分搅拌反应,干燥并控制四氢呋喃在母体中残留量为1-50wt%,得到母体;

11.(4)将母体分散到惰性烷烃溶液中,加入烷基铝反应,干燥处理后,即得到固体催化剂。

12.优选地,步骤(1)所述给电子体选自直链脂肪醇、带支链的脂肪醇或有机硅烷中的至少两种。

13.优选地,步骤(1)所述的直链脂肪醇包括甲醇、乙醇;

14.所述的带支链的脂肪醇包括正丁醇、异丁醇、异辛醇;

15.所述的有机硅烷包括二氯二甲基硅烷、三氯甲基硅烷,所述的有机硅烷也可以在步骤(4)中加入。

16.优选地,步骤(1)将分散剂在惰性气体或者高纯空气吹扫条件下,在20-1500℃下流化处理0.5-25h。

17.优选地,步骤(1)所述分散剂为多孔性无定型硅胶,比表面积280-450g/m2、孔容0.5-3.5g/ml。

18.优选地,步骤(1)所述烷基铝与分散剂使用量按si:al摩尔比为5-100:1加入,所述有机硅烷按照分散剂:硅烷中si:si=1~100:1加入。

19.优选地,步骤(2)在20-120℃下反应0.5-25h。

20.优选地,步骤(3)将处理的分散剂按照卤化镁与分散剂的质量比0.01-1.0:1的比例加入到母液中,在20-120℃下反应0.5-25h,充分搅拌反应,蒸发四氢呋喃后干燥处理得到母体,控制四氢呋喃在母体中残留量为1-50wt%。

21.优选地,步骤(3)在20-120℃下反应0.5-25h。

22.优选地,步骤(4)在20-120℃下反应0.5-25h。

23.本发明通过在催化剂制备过程中采用不同的给电子体复配,使得最终催化剂的调控范围较宽,合适比例的给电子体制备的催化剂活性高、且具有稳定的动力学行为。

24.与现有技术相比,本发明具有以下优点:

25.1、采用了不同给电子体制备催化剂,增加了催化剂活性中心的多样性,使得催化剂的调控范围较宽,相比专利cn103665206b给电子体的过渡金属元素除了钛还采用了钒,需要采用多种不同活性中心组分负载作为活性中心,本技术加入直链脂肪醇、带支链的脂肪醇以及有机硅烷给电子体,使最终催化剂的调控范围较宽。

26.2、合适比例给电子体制备的催化剂活性高、且具有稳定的动力学行为。应用给电子体组合制备得到的催化剂兼有使用单一给电子体制备得到的催化剂性能,因此合适比例下,本技术加入直链脂肪醇、带支链的脂肪醇或者直链脂肪醇、带支链的脂肪醇、有机硅烷使得最终催化剂活性高、且具有稳定的动力学行为。

27.3、本发明催化剂制备方法简单可行,原料成本低,仅通过一种金属化合物作为活性中心,采取多种化合物作为给电子体组合,无需洗涤步骤,更具应用前景。

附图说明

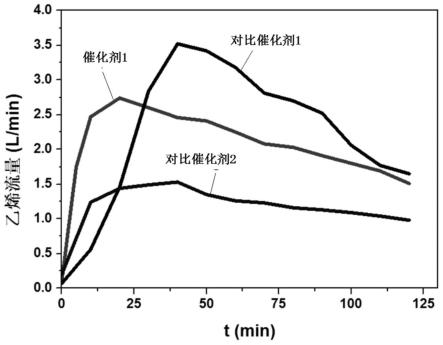

28.图1为催化剂动力学曲线(催化剂1-实施例1、对比催化剂1-对比实施例1、对比催化剂2-对比实施例2)

29.图2为不同催化剂小试评价得到的聚乙烯树脂的分子分布(催化剂1-实施例1、对比催化剂1-对比实施例1、对比催化剂2-对比实施例2)。

具体实施方式

30.下面结合附图和具体实施例对本发明进行详细说明。

31.本发明针对使用多种金属活性组分配以多种给电子体制备的催化剂,组成复杂、制备周期长,难于调控等问题,提供一种用于乙烯聚合或者乙烯与其他烯烃共聚合的催化剂及其制备方法,通过在催化剂制备过程中采用不同的给电子体复配,影响单一活性组分的性能产生不同的活性中心,使最终催化剂的调控范围较宽。

32.该催化剂含有一种分散剂、含钛活性组分和给电子体,制备得到的催化剂固体组分含钛0.5-5.0wt%,镁0.5-15wt%,给电子体1-35wt%,制备方法包括:

33.(1)将分散剂在惰性气体或者高纯空气吹扫条件下流化处理后,分散在惰性烷烃溶剂中,加入烷基铝进行反应,干燥后得到处理后的分散剂;

34.(2)惰性气氛中,四氢呋喃作为溶剂,将卤化镁、含氯钛化合物、给电子体混合,反应充分,得到母液;

35.(3)将处理的分散剂加入母液中,充分搅拌反应,干燥并控制四氢呋喃在母体中残留量为1-50wt%,得到母体;

36.(4)将母体分散到惰性烷烃溶液中,加入烷基铝反应,或者加入有机硅烷,干燥处理后,即得到固体催化剂。

37.步骤(1)给电子体选自直链脂肪醇、带支链的脂肪醇或有机硅烷中的至少两种,例如,直链脂肪醇为甲醇、乙醇;带支链的脂肪醇为正丁醇、异丁醇、异辛醇;有机硅烷为二氯二甲基硅烷、三氯甲基硅烷,步骤(1)将分散剂在惰性气体或者高纯空气吹扫条件下,在20-1500℃下流化处理0.5-25h,步骤(1)分散剂为多孔性无定型硅胶,比表面积280-450g/m2、孔容0.5-3.5g/ml,烷基铝与分散剂使用量按si:al摩尔比为5-100:1加入,有机硅烷按照分散剂:硅烷中si:si=1~100:1加入。

38.步骤(2)在20-120℃下反应0.5-25h。

39.步骤(3)将处理的分散剂按照卤化镁与分散剂的质量比0.01-1.0:1的比例加入到母液中,在20-120℃下反应0.5-25h,充分搅拌反应,蒸发四氢呋喃后干燥处理得到母体,控制四氢呋喃在母体中残留量为1-50wt%,在20-120℃下反应0.5-25h。

40.步骤(4)在20-120℃下反应0.5-25h。

41.以下为具体示例:

42.实施例1

43.带有磁力搅拌装置的三口烧瓶在氮气保护下加入20g 800℃氮气流化处理955硅胶作为分散剂、150ml正己烷,45℃下加入2ml三乙基铝,反应1h后干燥处理得到处理后的分散剂。

44.带有磁力搅拌装置的三口烧瓶在氮气保护下加入3g氯化镁、150ml四氢呋喃、1.5g

三氯化钛。加入乙醇1ml,加入异辛醇6.5ml,75℃下反应5h后加入上述处理的分散剂,反应1h后蒸至四氢呋喃含量为15wt%,得到母体。

45.将母体加入到正己烷65℃下反应0.5h,加入3.2ml一氯二乙基铝反应2h后蒸干溶剂得到催化剂1。

46.催化剂的小试聚合评价:将2l不锈钢反应釜加热至65℃并进行抽真空,后使用精制后的高纯氮气置换干净。加入精制后干燥的己烷1200ml、助催化剂烷基铝1.0ml及催化剂1,将釜内高纯氮气置换为乙烯后启动搅拌,持续加入乙烯,升温至85℃。85℃下反应2h。聚合反应结束后,停乙烯,降温后从己烷中分离出聚乙烯粉末。干燥后称量计算聚合活性。

47.实施例2

48.带有磁力搅拌装置的三口烧瓶在氮气保护下加入20g 800℃氮气流化处理955硅胶、150ml正己烷,45℃下加入2.ml三乙基铝。反应1h后干燥处理得到处理后的分散剂。

49.带有磁力搅拌装置的三口烧瓶在氮气保护下加入3g氯化镁、150ml四氢呋喃、5g三氯化钛。加入异辛醇3ml,加入正丁醇5ml,75℃下反应5h后加入上述处理的分散剂,反应1h后蒸至四氢呋喃含量为12wt%,得到母体。

50.将母体加入到正己烷65℃下反应0.5h,加入3.2ml一氯二乙基铝反应1h后蒸干溶剂得到催化剂2。

51.催化剂的小试评价同实施例1。

52.实施例3

53.带有磁力搅拌装置的三口烧瓶在氮气保护下加入20g 800℃氮气流化处理952硅胶、200ml正己烷,60℃下加入1.5ml三乙基铝。反应1h后干燥处理得到处理后的分散剂。

54.带有磁力搅拌装置的三口烧瓶在氮气保护下加入3g氯化镁、150ml四氢呋喃、5g三氯化钛。加入异辛醇6.5ml,75℃下反应5h后加入上述处理的分散剂,反应1h后蒸至四氢呋喃含量为12wt%,得到母体。

55.将母体加入到正己烷65℃下反应0.5h,加入5ml二氯二甲基硅烷反应3h,随后加入3.2ml一氯二乙基铝反应1h后蒸干溶剂得到催化剂3。

56.实施例4

57.带有磁力搅拌装置的三口烧瓶在氮气保护下加入20g 800℃氮气流化处理952硅胶、200ml正己烷,60℃下加入1.5ml三乙基铝。反应1h后干燥处理得到处理后的分散剂。

58.带有磁力搅拌装置的三口烧瓶在氮气保护下加入3g氯化镁、150ml四氢呋喃、5g三氯化钛。加入异辛醇6.5ml、二氯二甲基硅烷5ml,75℃下反应5h后加入上述处理的分散剂,反应1h后蒸至四氢呋喃含量为12wt%,得到母体。

59.将母体加入到正己烷65℃下反应0.5h,加入3.2ml一氯二乙基铝反应1h后蒸干溶剂得到催化剂4。

60.实施例5

61.带有磁力搅拌装置的三口烧瓶在氮气保护下加入20g 800℃氮气流化处理952硅胶、200ml正己烷,60℃下加入1.5ml三乙基铝。反应1h后干燥处理得到处理后的分散剂。

62.带有磁力搅拌装置的三口烧瓶在氮气保护下加入3g氯化镁、150ml四氢呋喃、5g三氯化钛。加入乙醇3ml、异辛醇6.5ml、三氯二甲基硅烷5ml,75℃下反应5h后加入上述处理的分散剂,反应1h后蒸至四氢呋喃含量为12wt%,得到母体。

63.将母体加入到正己烷65℃下反应0.5h,加入3.2ml一氯二乙基铝反应1h后蒸干溶剂得到催化剂5。

64.对比例1

65.与实施例1相比,只加入乙醇作为1种给电子体。

66.具体方法为:带有磁力搅拌装置的三口烧瓶在氮气保护下加入20g 800℃氮气流化处理955硅胶、150ml正己烷,45℃下加入2.ml三乙基铝。反应1h后干燥处理得到处理后的分散剂。

67.带有磁力搅拌装置的三口烧瓶在氮气保护下加入3g氯化镁、150ml四氢呋喃、1.5g三氯化钛,加入乙醇,乙醇与镁的摩尔比是1.5,65℃下反应5h后加入上述处理的分散剂,反应1h后蒸至四氢呋喃含量为12wt%,得到母体。

68.将母体加入到正己烷65℃下反应0.5h,加入3.2ml一氯二乙基铝反应1h后蒸干溶剂得到对比催化剂1。

69.催化剂的小试评价同实施例1.

70.对比例2

71.与实施例相比,只加入异辛醇作为1种给电子体。

72.带有磁力搅拌装置的三口烧瓶在氮气保护下加入20g 800℃氮气流化处理955硅胶、150ml正己烷,45℃下加入2.ml三乙基铝。反应1h后干燥处理得到处理后的分散剂。

73.带有磁力搅拌装置的三口烧瓶在氮气保护下加入3g氯化镁、150ml四氢呋喃、1.2g三氯化钛、以及异辛醇,异辛醇与镁的摩尔比是1.5.65℃下反应5h后加入上述处理的分散剂,反应1h后蒸至四氢呋喃含量为12wt%,得到母体。

74.将母体加入到正己烷65℃下反应0.5h,加入3.2ml一氯二乙基铝反应1h后蒸干溶剂得到对比催化剂2。

75.催化剂的小试评价同实施例1。

76.催化剂性能评价分析

77.以实施例1为例,对催化剂性能进行评价。将上述制备的催化剂-1、对比催化剂1、对比催化剂2分别用于乙烯均聚反应,考察不同催化剂的动力学性能及聚合产物的性能。

78.图1是三种催化剂的聚合动力学曲线,由图1可知,在相同的聚合条件下,对比催化剂2的聚合动力学曲线缓慢达到最大值,催化剂-1和对比催化剂1则在较短时间内便达到最大值。乙烯均聚活性达到最大值后,三者的动力学曲线均表现出逐渐衰减,对比催化剂1聚合活性的衰减最为明显,催化剂-1聚合活性略有衰减,基本保持相对稳定,催化剂-1聚合活性的衰减居于对比催化剂1、对比催化剂2之间。使用两种脂肪醇制备的催化剂-1催化剂的活性要高于使用一种脂肪醇制备的催化剂-1,可能由于两种脂肪醇的协同作用使得催化剂-1的动力学行为既具有催化剂-2催化剂的活性快速升高的性能又具有催化剂-3催化剂的稳定的动力学行为,图1为催化剂动力学曲线(催化剂1-实施例1、对比催化剂1-对比实施例1、对比催化剂2-对比实施例2),可知,合适比例的给电子体组合制备的催化剂具有稳定的动力学行为。

79.将催化剂-1、对比催化剂1、对比催化剂2乙烯均聚反应得到的聚合产物进行分析,gpc图见图2。

80.从图2中可知催化剂-1、对比催化剂1的聚合产物分子量分布呈双峰分布,分别有

较为明显的高分子量部分和低分子量部分,对比催化剂2的聚合产物分子量呈单峰分布。催化剂-1的聚合产物分子量分布介于对比催化剂1与对比催化剂2的聚合产物分子量分布之间,可知,采用了不同给电子体制备催化剂,增加了催化剂活性中心的多样性,使得催化剂的调控范围较宽。

81.表1为催化剂的小试聚合评价活性,从表中可知实施例催化剂的活性要高于对比实施例催化剂的活性,特别是给电子体组合中有有机硅烷的时候催化剂的活性接近于对比催化剂活性的两倍。

82.表1催化剂的小试聚合评价活性

83.催化剂聚合活性(kgpe/kgcat)催化剂17298催化剂26970催化剂38804催化剂410248催化剂511906对比催化剂14839对比催化剂25890

84.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。