一种从火麻籽壳中制备大麻酰胺b的方法

技术领域

1.本发明属于生化分离技术领域,涉及一种从火麻籽壳中制备大麻酰胺b的方法。

背景技术:

2.火麻籽是大麻科植物大麻的干燥成熟种子,药食同源,其药用始见于《神农本草经》,具有滑肠、涧燥、活血、通淋之功效。近年来,火麻仁在我国广泛用作养生食材、临床用药材等。

3.已报道的火麻籽大麻酰胺类化合物包括大麻酰胺b、b、c、d、e、f、g、m、n、o等10种。据报道,火麻籽大麻酰胺类化合物具有较强的清除自由基、抗氧化、抗衰老、抗ad、保肝护肝、神经保护等活性。大麻酰胺b为火麻籽大麻酰胺类物质中的一种,结构与大麻酰胺b很相似,只少一个双键,其分子式:c

34h32

n2o8,分子量596.1929,结构式如下图。

[0004][0005]

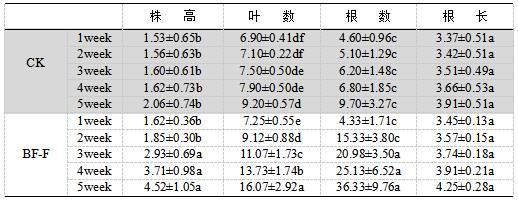

目前,关于火麻籽大麻酰胺b的制备方法,仅有周悦芳等人的一篇基础研究文献,报道了从10.7kg原料制备52mg大麻酰胺b的流程(周悦芳,火麻籽化学成分定性定量及其抗ad活性研究,山东大学硕士论文,2018),具体为:原料打粉、脱脂、95%乙醇热回流提取、乙醇-石油醚萃取、大孔树脂分离,得到12个组分,其中的组分7用聚酰胺树脂经30%、50%、70%、90%、100%的乙醇依次洗脱,其中50%醇洗部位再用rp-mplc柱层析分离,得到了了6个组分,其中第4个组分再用hplc经37.5%的甲醇洗脱得到了大麻酰胺b。此文献是同时分离制备少量的多种单体化合物的目的,按照规模化制备单一的大麻酰胺b的思路,考虑制备成本、得率和耗时等因素,无需采用萃取、rp-mplc和hplc等工艺步骤,纯化工艺可以进一步精简。

技术实现要素:

[0006]

针对现有技术中存在的问题,本发明提供一种从火麻籽壳中大量制备大麻酰胺b的方法,为达此目的,本发明采用以下技术方案:

[0007]

本发明提供一种从火麻籽壳中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0008]

(1)对火麻籽壳进行预处理得到粗粉,并使用有机溶剂对所述粗粉进行提取,得到提取液;

[0009]

(2)对步骤(1)所述提取液进行固液分离,合并分离液浓缩后,再次固液分离,得到浓缩液和底渣,将所述底渣转溶后与浓缩液合并得到大孔树脂上样液;

[0010]

(3)将步骤(2)得到的所述大孔树脂上样液加入到大孔吸附树脂柱中,吸附后进行清洗除杂以及洗脱得到第一大麻酰胺b溶液;

[0011]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液浓缩后加入到反向层析柱中,吸附后进行清洗除杂以及洗脱,合并收集大麻酰胺b特征峰洗脱液,得到第二大麻酰胺b溶液;

[0012]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、放置结晶后固液分离,将得到的固体干燥后溶解于有机溶剂后进行重结晶,所述重结晶结束后进行固液分离得到所述大麻酰胺b产品;

[0013]

其中,所述重结晶的方法包括所述放置结晶得到的固体完全溶解后以10~30rpm的转速慢速搅拌,以5~15℃/h的降温速率降温至0~5℃,待有结晶析出时,静置养晶12~72h。

[0014]

其中,搅拌的转速可以是12rpm、15rpm、18rpm、20rpm、22rpm、25rpm或28rpm等,降温速率可以是6℃/h、7℃/h、8℃/h、9℃/h、10℃/h、11℃/h、12℃/h、13℃/h或14℃/h等,静置养晶的时间可以是24h、36h、48h、或60h等,静置养晶的温度可以是1℃、2℃、3℃或4℃等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

[0015]

本发明中,采用的重结晶方法可使目标产物和杂质有效分离,去除杂质后得到纯度较高的目标产物。

[0016]

作为本发明优选的技术方案,步骤(1)所述预处理的方法包括:对所述火麻籽壳依次进行粉碎、脱脂以及固液分离,得到的固体干燥后得到所述粗粉;

[0017]

优选地,所述粉碎至火麻籽壳的粒度为20~40目,如25目、30目或35目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0018]

作为本发明优选的技术方案,步骤(1)所述有机溶剂包括乙醇溶液。

[0019]

优选地,所述乙醇溶液的体积分数为30~90%,如35%、40%、45%、50%、55%、60%、65%、70%、75%、80%或85%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为50~85%,进一步优选为65%。

[0020]

优选地,所述乙醇溶液与所述粗粉的液固比为10~30:1,如15:1、20:1或25:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为15~25:1,进一步优选为20:1,单位为ml/g。

[0021]

优选地,所述提取的方法包括加热搅拌提取、回流提取或循环超声提取中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:加热搅拌提取和回流提取的组合、回流提取和循环超声提取的组合或循环超声提取和加热搅拌提取的组合。

[0022]

优选地,所述提取的次数为1~2次。

[0023]

作为本发明优选的技术方案,所述加热搅拌和回流提取的温度为70~90℃,如70℃、75℃、80℃、85℃或90℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0024]

优选地,所述加热搅拌提取和回流提取的时间为60~150min,如75min、90min、105min、120min或135min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0025]

优选地,所述循环超声提取的提取功率为100~1000w,如200w、300w、400w、500w、600w、700w、800w或900w等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值

同样适用。

[0026]

优选地,所述循环超声提取的温度为20~60℃,如25℃、30℃、35℃、40℃、45℃、50℃或55℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0027]

作为本发明优选的技术方案,步骤(2)所述浓缩为减压浓缩到浓缩液醇含量为10~20%,如11%、12%、13%、14%、15%、16%、17%、18%或19%等,并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0028]

优选地,所述减压浓缩的温度为40~80℃,如45℃、50℃、55℃、60℃、65℃、70℃或75℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0029]

优选地,所述减压浓缩的真空度为0.06~0.1mpa,如0.065mpa、0.07mpa、0.075mpa、0.08mpa、0.085mpa、0.09mpa或0.095mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0030]

优选地,步骤(2)使用体积分数为50~90%的乙醇溶液对底渣进行转溶,如55%、60%、65%、70%、75%、80%或85%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0031]

作为本发明优选的技术方案,步骤(3)所述大孔吸附树脂包括ab-8、d101、da-201、hpd-700、hp-20、hpd-722、hpd-300、hpd-200a、hpd-200b、hpd-100、nka-9、nka-2、hpd400、x-5、ads-21或hpd-850中的任意一种,优选为ab-8或d101。

[0032]

优选地,步骤(3)所述大孔吸附树脂柱的高径比为5~10:1,如6:1、7:1、8:1或9:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0033]

优选地,所述大孔树脂上样液的体积为所述大孔吸附树脂柱体积的1~5倍,如2倍、2.5倍、3倍、3.5倍、4倍或4.5倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0034]

优选地,步骤(3)所述清洗除杂使用的清洗液是体积分数为10~30%的乙醇溶液,如12%、15%、18%、20%、22%、25%或28%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0035]

优选地,所述清洗液的流速为0.2~1.5bv/h,如0.3bv/h、0.5bv/h、0.7bv/h、0.9bv/h、1.1bv/h或1.3bv/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0036]

优选地,所述清洗液的用量为2~4bv,如2.5bv、3bv或3.5bv等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0037]

优选地,步骤(3)所述洗脱使用的洗脱液为体积分数为40~70%的乙醇溶液,如45%、50%、55%、60%或65%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0038]

优选地,所述洗脱液的流速为0.2~1.5bv/h,如0.3bv/h、0.5bv/h、0.7bv/h、0.9bv/h、1.1bv/h或1.3bv/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0039]

优选地,所述洗脱液的用量为2~5bv,如2.5bv、3bv、3.5bv、4bv或4.5bv等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0040]

本发明中,清洗液和洗脱液的用量适量,用量过多会带入其它杂质且增加浓缩成

本,用量过少会降低目标产物得率。

[0041]

作为本发明优选的技术方案,步骤(4)所述反向层析柱的高径比为5~8:1,如5.5:1、6:1、6.5:1、7:1或7.5:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0042]

优选地,所述反向层析柱的填料为聚酰胺、mci树脂或ods。

[0043]

优选地,使用的聚酰胺树脂的目数规格为60~100目。

[0044]

优选地,使用的mci树脂的粒径规格为75~150μm。

[0045]

优选地,使用的ods填料规格为50μm。

[0046]

优选地,步骤(4)所述第一大麻酰胺b溶液浓缩后的体积为所述反向层析柱柱体积的1~5倍,如2倍、2.5倍、3倍、3.5倍、4倍或4.5倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0047]

优选地,步骤(4)所述浓缩为减压浓缩到浓缩液醇含量为10~20%,如11%、12%、13%、14%、15%、16%、17%、18%或19%等,并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

[0048]

优选地,所述减压浓缩的温度为40~80℃,如45℃、50℃、55℃、60℃、65℃、70℃或75℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

[0049]

优选地,所述减压浓缩的真空度为0.06~0.1mpa,如0.065mpa、0.07mpa、0.075mpa、0.08mpa、0.085mpa、0.09mpa或0.095mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0050]

优选地,步骤(4)所述清洗除杂使用的清洗液是体积分数为10~30%的乙醇溶液,如15%、20%或25%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0051]

优选地,所述清洗液的流速为0.2~1.5bv/h,如0.3bv/h、0.5bv/h、0.7bv/h、0.9bv/h、1.1bv/h或1.3bv/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0052]

优选地,所述清洗液的用量为2~4bv,如2.5bv、3.0bv或3.5bv等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0053]

优选地,步骤(4)所述洗脱使用的洗脱液为体积分数为50~70%的乙醇溶液,如55%、60%或65%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0054]

优选地,所述洗脱液的流速为0.2~1.5bv/h,如0.3bv/h、0.5bv/h、0.7bv/h、0.9bv/h、1.1bv/h或1.3bv/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0055]

优选地,所述洗脱液的用量为2~5bv,如2.5bv、3.0bv、3.5bv、4.0bv或4.5bv等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0056]

作为本发明优选的技术方案,步骤(5)所述浓缩后向浓缩液中加入去离子水。

[0057]

优选地,步骤(5)所述浓缩为减压浓缩到浓缩液醇含量为10~20%,如11%、12%、13%、14%、15%、16%、17%、18%或19%等,并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

[0058]

优选地,所述减压浓缩的温度为40~80℃,如45℃、50℃、55℃、60℃、65℃、70℃或75℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

[0059]

优选地,所述减压浓缩的真空度为0.06~0.1mpa,如0.065mpa、0.07mpa、0.075mpa、0.08mpa、0.085mpa、0.09mpa或0.095mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

[0060]

优选地,所述去离子水与所述浓缩液的体积比为1:2~5,如1:2.5、1:3、1:3.5、1:4或1:4.5等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0061]

优选地,所述去离子水加入完毕后进行搅拌直至有晶体析出,所述搅拌的速率为10~30rpm,如12rpm、15rpm、18rpm、20rpm、22rpm、25rpm或28rpm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0062]

优选地,步骤(5)所述静置结晶的温度为0~25℃,如1℃、2℃、5℃、8℃、10℃、12℃、15℃、18℃、20℃、22℃或24℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0063]

优选地,步骤(5)所述静置结晶的时间为12~96h,如24h、36h、48h、60h、72h或84h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0064]

作为本发明优选的技术方案,步骤(5)所述重结晶后对得到的固体进行洗涤和干燥。

[0065]

优选地,所述有机溶剂为体积分数为50~80%的乙醇溶液,如55%、60%、65%、70%或75%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0066]

优选地,所述洗涤为用去离子水洗涤1~3次,如1次、2次或3次。

[0067]

优选地,所述固液分离的方法分别独立地包括过滤和/离心。

[0068]

优选地,所述过滤的目数为300~600目,如350目、400目、450目、500目或550目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0069]

优选地,所述离心的转速为2000~5000rpm,如2500rpm、3000rpm、3500rpm、4000rpm或4500rpm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0070]

优选地,所述干燥的方法包括真空加热干燥和/或自然风干。

[0071]

优选地,所述真空加热干燥的温度为50~70℃,如52℃、55℃、58℃、60℃、62℃、65℃或68℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为60℃。

[0072]

优选地,所述真空加热干燥的真空度为0.06~0.1mpa,如0.065mpa、0.07mpa、0.075mpa、0.08mpa、0.085mpa、0.09mpa或0.095mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0073]

作为本发明优选的技术方案,所述从火麻籽壳中制备大麻酰胺b的方法包括:

[0074]

(1)对火麻籽壳进行预处理得到粗粉,并使用体积分数为30~90%的乙醇溶液对所述火麻籽粉进行提取1~2次,所述乙醇溶液与所述粗粉的液固比为10~30:1,单位ml/g,得到提取液;

[0075]

所述预处理的方法包括:对所述火麻籽壳依次进行粉碎、脱脂以及固液分离,所述粉碎至火麻籽壳的粒度为20~40目,得到的固体干燥后得到所述粗粉;

[0076]

所述提取的方法包括加热搅拌提取、回流提取或循环超声提取中的任意一种或至少两种的组合;

[0077]

所述加热搅拌和回流提取的温度为60~85℃,时间为60~150min;所述循环超声提取的提取功率为100~1000w,温度为20~60℃;

[0078]

(2)对步骤(1)所述提取液进行固液分离,合并分离液浓缩后,再次固液分离,得到浓缩液和底渣,将所述底渣用体积分数为50~90%的乙醇溶液转溶后与浓缩液合并得到大孔树脂上样液;

[0079]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为5~10:1的大孔吸附树脂柱中,上样体积为柱体积的1~5倍,吸附后进行清洗除杂以及洗脱得到第一大麻酰胺b溶液;

[0080]

所述清洗除杂使用的清洗液是体积分数为10~30%的乙醇溶液,所述清洗液的流速为0.2~1.5bv/h,用量为2~4bv;

[0081]

所述洗脱使用的洗脱液为体积分数为40~70%的乙醇溶液,所述洗脱液的流速为0.2~1.5bv/h,用量为2~5bv;

[0082]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液浓缩后加入到高径比为5~8:1的聚酰胺、mci树脂柱或ods柱中,上样体积为柱体积的1~5倍,吸附后进行清洗除杂以及洗脱,收集大麻酰胺b特征峰洗脱液得到第二大麻酰胺b溶液;

[0083]

所述清洗除杂使用的清洗液是体积分数为10~30%的乙醇溶液,所述清洗液的流速为0.2~1.5bv/h,用量为2~4bv;

[0084]

所述洗脱使用的洗脱液为体积分数为50~70%的乙醇溶液,所述洗脱液的流速为0.2~1.5bv/h,用量为2~5bv。

[0085]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、放置结晶后固液分离,将得到的固体干燥后溶解于有机溶剂后进行重结晶,所述重结晶结束后进行固液分离得到所述大麻酰胺b产品;

[0086]

其中,所述重结晶的方法包括所述放置结晶得到的固体完全溶解后以10~30rpm的转速慢速搅拌,以5~15℃/h的降温速率降温至0~5℃,待有结晶析出时,静置养晶12~72h。

[0087]

与现有技术方案相比,本发明至少具有以下有益效果:

[0088]

本发明所述方法通过高效提取、大孔吸附树脂和聚酰胺等反向柱层析分离、结晶精制的方法生产高品质的大麻酰胺b(大麻酰胺b含量在95%以上);工艺和设备简单,易于操作和工业化放大生产,且成本低、得率高、可回收重复利用。

附图说明

[0089]

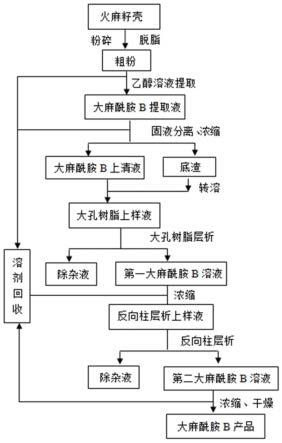

图1是本发明提供的从火麻籽中制备大麻酰胺b的方法的工艺流程图;

[0090]

图2是本发明制备得到的大麻酰胺b的hplc色谱图;

[0091]

图3是本发明制备的大麻酰胺b的紫外光谱图;

[0092]

图4是本发明制备的大麻酰胺b的阴离子模式质谱图。

具体实施方式

[0093]

本技术方案由中国科学院过程工程研究所研发。

[0094]

下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

[0095]

样品的液相、质谱检测条件如下:

[0096]

色谱条件:安捷伦1260色谱仪,g1315d dad检测器,waters c18色谱柱,流动相a-0.1%磷酸溶液,流动相b-乙腈,梯度洗脱:0-9-15-18-23-25min:5%-40%-60%-60%-5%-5%b,流速1.0ml/min,检测波长245nm,柱温25℃。

[0097]

质谱条件:bruker q-tof ii ms,esi离子源,雾化温度180℃,干燥氮气流速8ml/min,喷雾电压4500v,扫描质量范围m/z 50-1500;分别采用正离子与负离子模式进行检测。

[0098]

实施例1

[0099]

本发明提供一种从火麻籽中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0100]

(1)100g火麻籽壳粉碎至40目,石油醚脱脂以及过滤得到粗粉,使用体积分数为75%的乙醇溶液1l对所述粗粉在80℃进行加热搅拌提取,提取时间为2h,提取2次,得到提取液;

[0101]

(2)步骤(1)所述提取液进行固液分离,将分离液60℃下减压浓缩到醇含量10%,再次固液分离后得到浓缩液和底渣,将所述底渣溶解于体积分数为70%的乙醇溶液后与浓缩液合并得到大孔树脂上样液;

[0102]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为6:1的d101大孔吸附树脂柱中,以1.5bv/h的流速上样,体积为柱体积的4倍,吸附后用体积分数为25%的乙醇溶液进行清洗除杂,流速为1bv/h,用量为3bv;再用体积分数为60%的乙醇溶液,流速为1.0bv/h,用量为4bv,得到第一大麻酰胺b溶液;

[0103]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液60℃下减压浓缩后加入到高径比为8:1的聚酰胺树脂柱中,以1bv/h的流速上样,体积为柱体积的3倍,吸附后用体积分数为30%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3bv;再用体积分数为60%的乙醇溶液洗脱,流速为1.0bv/h,用量为2bv,合并收集大麻酰胺b特征峰洗脱液,即得到第二大麻酰胺b溶液;

[0104]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、按去离子水与浓缩液的比例为1:5的比例加入去离子水,搅拌均匀,5℃下放置24h结晶,析出固体粉末,所得固体粉末在2000rpm下离心5min,固液分离,将所得固体粉末在60℃下溶解于适量50%乙醇溶液中,待完全溶解后,以20rpm的转速慢速搅拌,以10℃/h的降温速率降温至5℃,待有结晶析出时,静置养晶48h后500目滤布过滤,所得晶体采用5倍体积的去离子水洗涤3次,风干,得到纯度为95.8%(峰面积归一化法)的大麻酰胺b产品15mg。

[0105]

实施例2

[0106]

本发明提供一种从火麻籽中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0107]

(1)100g火麻籽壳依次进行粉碎、石油醚脱脂以及过滤得到粗粉,所述粉碎至火麻籽的粒度为40目,使用体积分数为50%的乙醇溶液3l对所述粗粉在60℃进行加热搅拌提取,提取时间为2.5h,提取2次,得到提取液;

[0108]

(2)步骤(1)所述提取液进行固液分离,合并分离液将分离液50℃下减压到醇含量15%,再次固液分离后得到浓缩液和底渣,将所述底渣溶解于体积分数为90%的乙醇溶液后与浓缩液合并得到大孔树脂上样液;

[0109]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为10:1的d101大孔吸附树脂柱中,以1.5bv/h的流速上样,体积为柱体积的5倍,吸附后用体积分数为30%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3bv;再用体积分数为60%的乙醇溶液洗脱,流速为1.0bv/h,用量为2bv,得到第一大麻酰胺b溶液;

[0110]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液60℃下减压浓缩加入到高径比为5:1的聚酰胺树脂柱中,以1.0bv/h的流速上样,体积为柱体积的2倍,吸附后用体积分数为20%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3.5bv;再用体积分数为60%的乙醇溶液洗脱,流速为1.0bv/h,用量为3bv,合并收集大麻酰胺b特征峰洗脱液,即得到第二大麻酰胺b溶液;

[0111]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、按去离子水与浓缩液的比例为1:4的比例加入去离子水,搅拌均匀,0℃下放置12h结晶,析出固体粉末,所得固体粉末在2000rpm下离心5min,固液分离,将所得固体粉末在60℃下溶解于适量60%乙醇溶液中,待完全溶解后,以20rpm的转速慢速搅拌,以15℃/h的降温速率降温至4℃,待有结晶析出时,静置养晶60h后500目滤布过滤,所得晶体采用5倍体积的去离子水洗涤3次,风干,得到纯度为95.2%(峰面积归一化法)的大麻酰胺b产品13.4mg。

[0112]

实施例3

[0113]

本发明提供一种从火麻籽中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0114]

(1)100g火麻籽壳依次进行粉碎、石油醚脱脂以及过滤得到粗粉,所述粉碎至火麻籽的粒度为30目,使用体积分数为80%的乙醇溶液2l对所述粗粉在40℃进行循环超声提取,提取时间为40min,功率400w,提取2次,得到提取液;

[0115]

(2)步骤(1)所述提取液进行固液分离,合并分离液将分离液70℃下减压浓缩到醇含量20%,再次固液分离后得到浓缩液和底渣,将所述底渣溶解于体积分数为70%的乙醇溶液后与浓缩液合并得到大孔树脂上样液;

[0116]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为10:1的ab-8大孔吸附树脂柱中,以1.5bv/h的流速上样,体积为柱体积的3倍,吸附后用体积分数为20%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3bv;再用体积分数为45%的乙醇溶液洗脱,流速为1.0bv/h,用量为5bv,得到第一大麻酰胺b溶液;

[0117]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液60℃下减压浓缩加入到高径比为8:1的聚酰胺树脂柱中,以1.0bv/h的流速上样,体积为柱体积的5倍,吸附后用体积分数为10%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为4bv;再用体积分数为70%的乙醇溶液洗脱,流速为1.0bv/h,用量为2bv,合并收集大麻酰胺b特征峰洗脱液即得到第二大麻酰胺b溶液;

[0118]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、按去离子水与浓缩液的比例为1:2的比例加入去离子水,搅拌均匀,25℃下放置96h结晶,析出固体粉末,所得固体粉末在2000rpm下离心5min,固液分离,将所得固体粉末在60℃下溶解于适量80%乙醇溶液中,待完全溶解后,以20rpm的转速慢速搅拌,以15℃/h的降温速率降温至2℃,待有结晶析出时,

静置养晶36h后500目滤布过滤,所得晶体采用5倍体积的去离子水洗涤3次,风干,得到纯度为96.1%(峰面积归一化法)的大麻酰胺b产品14.5mg。

[0119]

实施例4

[0120]

本发明提供一种从火麻籽中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0121]

(1)100g火麻籽壳依次进行粉碎、石油醚脱脂以及过滤得到粗粉,所述粉碎至火麻籽的粒度为30目,使用体积分数为90%的乙醇溶液1.5l对所述粗粉在20℃进行循环超声提取,提取时间为60min,功率400w,提取2次,得到提取液;

[0122]

(2)步骤(1)所述提取液进行固液分离,合并分离液将分离液40℃下减压浓缩到醇含量14%,再次固液分离后得到浓缩液和底渣,将所述底渣溶解于体积分数为90%的乙醇溶液后与浓缩液合并得到大孔树脂上样液;

[0123]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为10:1的ab-8大孔吸附树脂柱中,以1.5bv/h的流速上样,体积为柱体积的2倍,吸附后用体积分数为10%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为4bv;再用体积分数为70%的乙醇溶液洗脱,流速为1.0bv/h,用量为3bv,得到第一大麻酰胺b溶液;

[0124]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液60℃下减压浓缩加入到高径比为8:1的聚酰胺树脂柱中,以1.0bv/h的流速上样,体积为柱体积的4.5倍,吸附后用体积分数为30%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为2bv;再用体积分数为50%的乙醇溶液洗脱,流速为1.0bv/h,用量为5bv,合并收集大麻酰胺b特征峰洗脱液即得到第二大麻酰胺b溶液;

[0125]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、按去离子水与浓缩液的比例为1:5的比例加入去离子水,搅拌均匀,5℃下放置24h结晶,析出固体粉末,所得固体粉末在2000rpm下离心5min,固液分离,将所得固体粉末在60℃下溶解于适量50%乙醇溶液中,待完全溶解后,以20rpm的转速慢速搅拌,以15℃/h的降温速率降温至1℃,待有结晶析出时,静置养晶15h后500目滤布过滤,所得晶体采用5倍体积的去离子水洗涤3次,风干,得到纯度为96.5%(峰面积归一化法)的大麻酰胺b产品10.5mg。

[0126]

实施例5

[0127]

本发明提供一种从火麻籽中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0128]

(1)100g火麻籽壳依次进行粉碎、石油醚脱脂以及过滤得到粗粉,所述粉碎至火麻籽的粒度为40目,使用体积分数为70%的乙醇溶液1l对所述粗粉在75℃进行加热搅拌提取,提取时间为1h,提取2次,得到提取液;

[0129]

(2)步骤(1)所述提取液进行固液分离,合并分离液将分离液80℃下减压浓缩到醇含量16%,再次固液分离后得到浓缩液和底渣,将所述底渣溶解于体积分数为30%的乙醇溶液后与浓缩液合并得到大孔树脂上样液;

[0130]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为10:1的d101大孔吸附树脂柱中,以1.5bv/h的流速上样,体积为柱体积的3.5倍,吸附后用体积分数为30%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为2bv;再用体积分数为50%的乙醇溶液洗脱,流速为1.0bv/h,用量为4bv,得到第一大麻酰胺b溶液;

[0131]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液60℃下减压浓缩加入到高径比为8:1的聚酰胺树脂柱中,以1.0bv/h的流速上样,体积为柱体积的4倍,吸附后用体积分数为

30%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3bv;再用体积分数为60%的乙醇溶液洗脱,流速为1.0bv/h,用量为2.5bv,合并收集大麻酰胺b特征峰洗脱液即得到第二大麻酰胺b溶液;

[0132]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、按去离子水与浓缩液的比例为1:3的比例加入去离子水,搅拌均匀,5℃下放置24h结晶,析出固体粉末,所得固体粉末在2000rpm下离心5min,固液分离,将所得固体粉末在60℃下溶解于适量50%乙醇溶液中,待完全溶解后,以20rpm的转速慢速搅拌,以15℃/h的降温速率降温至4℃,待有结晶析出时,静置养晶24h后500目滤布过滤,所得晶体采用5倍体积的去离子水洗涤3次,风干,得到纯度为96.8%(峰面积归一化法)的大麻酰胺b产品13mg。

[0133]

实施例6

[0134]

本发明提供一种从火麻籽中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0135]

(1)1000g火麻籽壳依次进行粉碎、石油醚脱脂以及过滤得到粗粉,所述粉碎至火麻籽的粒度为40目,使用体积分数为75%的乙醇溶液10l对所述粗粉在85℃进行回流提取,提取时间为2h,提取2次,得到提取液;

[0136]

(2)步骤(1)所述提取液进行固液分离,合并分离液将分离液60℃下减压浓缩到醇含量14%,再次固液分离后得到浓缩液和底渣,将所述底渣溶解于体积分数为70%的乙醇溶液后与浓缩液合并得到大孔树脂上样液;

[0137]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为10:1的ab-8大孔吸附树脂柱中,以1.5bv/h的流速上样,体积为柱体积的4倍,吸附后用体积分数为25%的乙醇溶液进行清洗除杂,流速为1.2bv/h,用量为3bv;再用体积分数为65%的乙醇溶液洗脱,流速为1.0bv/h,用量为4bv,得到第一大麻酰胺b溶液;

[0138]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液60℃下减压浓缩加入到高径比为8:1的聚酰胺树脂柱中,以1.0bv/h的流速上样,体积为柱体积的4.5倍,吸附后用体积分数为30%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3bv;再用体积分数为65%的乙醇溶液洗脱,流速为1.0bv/h,用量为2.5bv,合并收集大麻酰胺b特征峰洗脱液即得到第二大麻酰胺b溶液;

[0139]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、按去离子水与浓缩液的比例为1:3的比例加入去离子水,搅拌均匀,5℃下放置24h结晶,析出固体粉末,所得固体粉末在2000rpm下离心5min,固液分离,将所得固体粉末在60℃下溶解于适量60%乙醇溶液中,待完全溶解后,以20rpm的转速慢速搅拌,以15℃/h的降温速率降温至5℃,待有结晶析出时,静置养晶48h后500目滤布过滤,所得晶体采用5倍体积的去离子水洗涤3次,60℃下真空加热干燥,得到纯度为95.9%(峰面积归一化法)的大麻酰胺b产品158mg。

[0140]

实施例7

[0141]

本发明提供一种从火麻籽中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0142]

(1)1000g火麻籽壳依次进行粉碎、石油醚脱脂以及过滤得到粗粉,所述粉碎至火麻籽的粒度为20目,使用体积分数为70%的乙醇溶液15l对所述粗粉在60℃进行循环超声提取,提取时间为60min,功率500w,提取2次,得到提取液;

[0143]

(2)步骤(1)所述提取液进行固液分离,合并分离液将分离液60℃下减压浓缩到醇含量18%,再次固液分离后得到浓缩液和底渣,将所述底渣溶解于体积分数为70%的乙醇

溶液后与浓缩液合并得到大孔树脂上样液;

[0144]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为10:1的ab-8大孔吸附树脂柱中,以1.5bv/h的流速上样,体积为柱体积的4.5倍,吸附后用体积分数为15%的乙醇溶液进行清洗除杂,流速为1.2bv/h,用量为4bv;再用体积分数为55%的乙醇溶液洗脱,流速为1.0bv/h,用量为4bv,得到第一大麻酰胺b溶液;

[0145]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液60℃下减压浓缩加入到高径比为8:1的聚酰胺树脂柱中,以1.0bv/h的流速上样,体积为柱体积的4倍,吸附后用体积分数为25%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3bv;再用体积分数为55%的乙醇溶液洗脱,流速为1.0bv/h,用量为4bv,合并收集大麻酰胺b特征峰洗脱液即得到第二大麻酰胺b溶液;

[0146]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、按去离子水与浓缩液的比例为1:3的比例加入去离子水,搅拌均匀,5℃下放置24h结晶,析出固体粉末,所得固体粉末在2000rpm下离心5min,固液分离,将所得固体粉末在70℃下溶解于适量70%乙醇溶液中,待完全溶解后,以20rpm的转速慢速搅拌,以15℃/h的降温速率降温至4℃,待有结晶析出时,静置养晶60h后500目滤布过滤,所得晶体采用5倍体积的去离子水洗涤3次,50℃下真空加热干燥,得到纯度为97.6%(峰面积归一化法)的大麻酰胺b产品136mg。

[0147]

实施例8

[0148]

本发明提供一种从火麻籽中制备大麻酰胺b的方法,所述方法包括以下步骤:

[0149]

(1)5000g火麻籽壳依次进行粉碎、石油醚脱脂以及过滤得到粗粉,所述粉碎至火麻籽的粒度为40目,使用体积分数为65%的乙醇溶液50l对所述粗粉在80℃进行加热搅拌声提取,提取时间为120min,提取2次,得到提取液;

[0150]

(2)步骤(1)所述提取液进行固液分离,合并分离液将分离液60℃下减压浓缩到醇含量17%,再次固液分离后得到浓缩液和底渣,将所述底渣溶解于体积分数为70%的乙醇溶液后与浓缩液合并得到大孔树脂上样液;

[0151]

(3)将步骤(2)得到的所述大孔树脂上样液加入到高径比为8:1的d101大孔吸附树脂柱中,以1.2bv/h的流速上样,体积为柱体积的4倍,吸附后用体积分数为25%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3bv;再用以及体积分数为65%的乙醇溶液洗脱,流速为1.0bv/h,用量为3bv,得到第一大麻酰胺b溶液;

[0152]

(4)将步骤(3)得到的所述第一大麻酰胺b溶液60℃下减压浓缩加入到高径比为8:1的聚酰胺树脂柱中,以1.0bv/h的流速上样,体积为柱体积的4倍,吸附后用体积分数为30%的乙醇溶液进行清洗除杂,流速为1.0bv/h,用量为3bv;再用体积分数为60%的乙醇溶液洗脱,流速为1.0bv/h,用量为3bv,合并收集大麻酰胺b特征峰洗脱液即得到第二大麻酰胺b溶液;

[0153]

(5)将步骤(4)所述第二大麻酰胺b溶液进行浓缩、按去离子水与浓缩液的比例为1:3的比例加入去离子水,搅拌均匀,5℃下放置24h结晶,析出固体粉末,所得固体粉末在2000rpm下离心5min,固液分离,将所得固体粉末在80℃下溶解于适量70%乙醇溶液中,待完全溶解后,以20rpm的转速慢速搅拌,以15℃/h的降温速率降温至4℃,待有结晶析出时,静置养晶60h后500目滤布过滤,所得晶体采用5倍体积的去离子水洗涤3次,70℃下真空加热干燥,得到纯度为98.6%(峰面积归一化法)的大麻酰胺b产品0.89g。

[0154]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0155]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0156]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0157]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。