1.本实用新型具体涉及一种多通道铝型材热挤压模具。

背景技术:

2.多通道铝型材是一种具有十个或多个通道的新型铝制型材,其可以应用在医疗中,用于传输各种药物、药剂以及各类气体,而其在生产制作时,常采用热挤压模具通过热挤压铝合金的方式进行制造。

3.但是目前生产多通道铝型材的热挤压模具在实际使用时,分流桥处铝流流速不均,铝流供料不足,造成生产的多通道铝型材壁厚相差较大,报废率高。

4.因此,发明一种多通道铝型材热挤压模具来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种多通道铝型材热挤压模具,通过将背孔、半背孔与分流孔合并下沉设置,保证半背孔的铝流充足,平衡了外侧分流孔的铝流量,降低该模具体外圈分流孔与中间两个分流孔之间的流量落差,同时通过蜂巢式桥型模芯在保证模芯强度的同时,最大限度的平衡各处供料不均,使多通道铝型材在成型时不会因为铝流流速不匀而壁厚相差较大,保证多通道铝型材的成型质量,产品合格率高,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种多通道铝型材热挤压模具,包括模具体,所述模具体一侧表面开设有孔洞,所述孔洞内部设有模芯,所述模芯包括分流桥和两个支架;

7.所述分流桥由若干个连接柱相连接制成,所述孔洞被连接柱间隔成若干个分流孔,所述分流桥一侧连接有工作带,所述工作带一侧连接有下空刀;

8.两个所述支架设置在位于工作带后侧的两个分流孔内部,所述支架设置为工字形,且顶部和底部凹陷设置,并将分流孔间隔成两个被工作带完全阻挡的背孔以及两个被分流桥半阻挡的半背孔;

9.所述支架与分流桥相连接形成蜂巢式桥型模芯。

10.优选的,每个所述分流孔处均下沉设置。

11.优选的,其中含有背孔和半背孔的两个所述分流孔,与背孔、半背孔三者合并下沉设置。

12.优选的,所述分流孔的数量设置为十二个,且工作带顶部和底部各设有三个,工作带左右两侧各设有两个,其余两个与工作带对应设置。

13.优选的,其中不位于四个角位主桥下的模芯处均采用三桥支撑。

14.优选的,所述分流孔设置为六边形或三角形。

15.优选的,所述模具体由h13模具钢制成。

16.优选的,所述模具体设置为圆盘状。

17.与现有技术相比,本实用新型的有益效果是:

18.本实用新型通过将背孔、半背孔与分流孔合并下沉设置,使该模具体的模芯提前锁定铝流的流量,以此增加背孔的储蓄流量,可以向半背孔源源不断的供料,保证半背孔的铝流充足,有效的增加了半背孔的流量和流速,进而平衡外圈分流孔的铝流量,降低该模具体外圈分流孔与中间两个分流孔之间的流量落差,同时通过蜂巢式桥型模芯在保证模芯强度的同时,最大限度的平衡各处供料不均,使得铝流在流向工作带时,各处均匀,流速相仿,流量落差较小,使多通道铝型材在成型时不会因为铝流流速不匀而壁厚相差较大,保证多通道铝型材的成型质量,产品合格率高。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

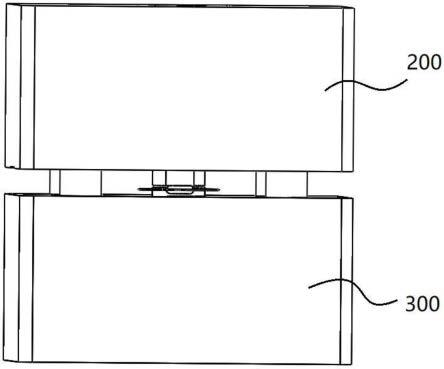

20.图1为本实用新型的正面结构示意图;

21.图2为本实用新型的背面结构示意图;

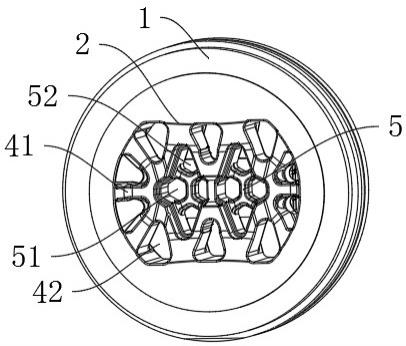

22.图3为本实用新型的正视图;

23.图4为本实用新型的后视图;

24.图5为本实用新型下空刀结构示意图。

25.附图标记说明:

26.1模具体、2孔洞、3模芯、4分流桥、5支架、41连接柱、42分流孔、43工作带、44下空刀、51背孔、52半背孔。

具体实施方式

27.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

28.本实用新型提供了如图1-5所示的一种多通道铝型材热挤压模具,包括模具体1,所述模具体1一侧表面开设有孔洞2,所述孔洞2内部设有模芯3,所述模芯3包括分流桥4和两个支架5;

29.所述分流桥4由若干个连接柱41相连接制成,所述孔洞2被连接柱41间隔成若干个分流孔42,所述分流桥4一侧连接有工作带43,所述工作带43一侧连接有下空刀44;

30.两个所述支架5设置在位于工作带43后侧的两个分流孔42内部,所述支架5设置为工字形,且顶部和底部凹陷设置,并将分流孔42间隔成两个被工作带43完全阻挡的背孔51以及两个被分流桥4半阻挡的半背孔52;

31.所述支架5与分流桥4相连接形成蜂巢式桥型模芯3。

32.进一步的,在上述技术方案中,每个所述分流孔42处均下沉设置,其中含有背孔51和半背孔52的两个所述分流孔42,与背孔51、半背孔52三者合并下沉设置,使该模具体1的模芯3提前锁定铝流的流量,以此增加背孔51的储蓄流量,可以向半背孔52源源不断的供料,保证半背孔52的铝流充足。

33.进一步的,在上述技术方案中,所述分流孔42的数量设置为十二个,且工作带43顶

部和底部各设有三个,工作带43左右两侧各设有两个,其余两个与工作带43对应设置,所述分流孔42设置为六边形或三角形,在减轻铝流对分流桥4冲击的同时下,使得孔洞2内部的铝流变得平稳。

34.进一步的,在上述技术方案中,其中不位于四个角位主桥下的模芯3处均采用三桥支撑,保证模芯3的使用强度。

35.进一步的,在上述技术方案中,所述模具体1由h13模具钢制成,所述模具体1设置为圆盘状,便于该模具体1的使用。

36.实施方式具体为:本实用新型在使用时,铝流经模具体1的前侧流入孔洞2内部,且在流动的同时被分流桥4分成十二股流向分流孔42内部,在减轻铝流对分流桥4冲击的同时下,使得孔洞2内部的铝流变得平稳,而与工作带43相对应的两个分流孔42与背孔51、半背孔52合并下沉设置,可以使该模具体1的模芯3提前锁定铝流的流量,以此增加背孔51的储蓄流量,可以向半背孔52源源不断的供料,保证半背孔52的铝流充足,有效的增加了半背孔52的流量和流速,进而平衡外圈十个分流孔42的铝流量,降低该模具体1外圈分流孔42与中间两个分流孔42之间的流量落差,而蜂巢式桥型模芯3在保证模芯3强度的同时,其蜂巢式的结构可以最大限度的平衡各处供料不均,使得铝流在流向工作带43时,各处均匀,流速相仿,流量落差较小,满足多通道铝型材成型时的供料需求,使多通道铝型材在成型时不会因为铝流流速不匀而壁厚相差较大,保证多通道铝型材的成型质量,该实施方式具体解决了现有技术中目前生产多通道铝型材的热挤压模具在实际使用时,分流桥处铝流流速不均,铝流供料不足,造成生产的多通道铝型材壁厚相差较大,报废率高的问题。

37.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。