1.本技术涉及安全阀检验技术的领域,尤其是涉及一种安全阀检验装置。

背景技术:

2.安全阀是特种设备上重要的安全附件,它的重要性是因为安全阀不同于其它阀门仅仅起到开关的作用,更重要的是起到保护设备的安全。当系统压力超过规定值时,安全阀打开,将系统中的一部分气体或液体排出,使系统压力不超过允许值,从而保证系统不易因压力过高而发生事故。

3.目前,安全阀主要包括弹簧式安全阀和杠杆式安全阀,弹簧式安全阀是指阀瓣与阀座的密封靠弹簧的作用力;杠杆式安全阀是利用重锤和杠杆来平衡作用在阀瓣上的力。根据杠杆原理,它可以使用质量较小的重锤通过杠杆的增大作用获得较大的作用力,并通过移动重锤的位置来调整安全阀的开启压力。安全阀通常用在蒸汽锅炉、采油井、蒸汽发电设备的高压旁路、压力管道、压力容器等位置,由于安全阀的特殊性,必须定期对安全阀进行离线送检,检验合格后才能继续使用。

4.现有的安全阀检验装置在对安全阀进行检验时,通常在环境较为简单的实验室内进行,但是,安全阀实际使用工况又较为复杂,通常伴随有大型机械的运作,导致安全阀在实际工况中通常较易受到一定的振动或其他干扰因素影响,使现有的安全阀检验装置对安全阀的安全性检验易产生较大偏差,降低了安全阀的使用安全性。

技术实现要素:

5.为了使检验装置对安全阀的检验较为接近真实工况下工作的安全阀数据,提高安全阀的检验真实性,本技术提供一种安全阀检验装置。

6.本技术提供的一种安全阀检验装置,采用如下的技术方案:

7.一种安全阀检验装置,包括控制台主体、设置在控制台主体一侧的检验台主体、设置在检验台主体内的气源装置、可拆卸连接在检验台主体底部的振动板、转动连接在检验台主体上的夹盘、多个固设在夹盘上的滑轨、滑移连接在滑轨上的夹爪、设置在振动板底部用于带动振动板产生振动的振动机构、以及设置在夹盘与检验台主体之间用于带动夹盘转动的控制机构;

8.所述夹爪用于将待检验的安全阀夹持在夹盘上,所述气源装置可向安全阀内通入检验气体,所述控制台主体与检验台主体和气源装置均连通。

9.通过采用上述技术方案,实验人员在使用安全阀检验装置对安全阀的安全性进行检验时,首先将安全阀与气源装置连通,然后通过操作夹爪将安全阀固定至夹盘上,接着启动气源装置和控制台主体,可对安全阀进行离线静态检验;实验人员可将振动板连接至检验台主体的底部,然后启动振动机构,振动机构带动振动板振动,振动板带动检验台主体产生振动,用于模拟安全阀在受到振动影响的工况下进行工作的情况,使得检验出的结果较为接近安全阀使用工况下的结果;实验人员拆卸下振动板后启动控制机构,控制机构带动

夹盘转动,模拟安全阀在转动时的安全性;检验装置可分别模拟安全阀在静止状态时、受振动时、以及自身转动时工作状态,使检验装置对安全阀的检验较为接近真实工况下工作的安全阀数据,提高安全阀的检验真实性,可提高安全阀的使用安全性。

10.可选的,所述振动机构包括设置在振动板底部的底板、多个固设在振动板与底板之间的弹簧、多个固设在底板上的支撑板、多个转动连接在相邻两个支撑板之间的支撑轴、固设在支撑轴上的凸轮、以及设置在支撑轴与支撑板之间用于带动多个支撑轴同时转动的驱动组件;

11.所述支撑板高度小于振动板与底板的间距,所述凸轮外侧壁与振动板抵接。

12.通过采用上述技术方案,实验人员在操作振动机构带动振动板产生振动时,首先启动驱动组件,驱动组件带动多个支撑轴同时转动,支撑轴带动对应的凸轮转动,当凸轮远毂与振动板抵接时,振动板向远离底板一侧移动,多个弹簧被拉伸,当凸轮近毂与振动板抵接时,弹簧带动振动板向底板一侧移动,具有使凸轮与振动板抵接紧密、不易使凸轮与振动板脱离的效果。

13.可选的,所述驱动组件包括设置在相邻两个支撑板之间的驱动电机、多个固定套设在驱动电机输出轴一端的第一同步轮、固定套设在支撑轴一端的第二同步轮、以及设置在第一同步轮与第二同步轮之间的同步带;多个所述第一同步轮与第二同步轮相互对应。

14.通过采用上述技术方案,驱动组件在带动多个支撑轴转动时,实验人员首先启动驱动电机,驱动电机输出轴带动第一同步轮转动,第一同步轮带动对应的第二同步轮转动,第二同步轮带动支撑轴转动即可,支撑轴带动凸轮转动,进而使驱动组件带动多个凸轮同时转动,通过使用同步带传动,具有使多个支撑轴转速相同的效果,使振动板的振动频率较为稳定。

15.可选的,所述凸轮与支撑轴为预安装,多个所述凸轮的远毂朝向可相同或相反。

16.通过采用上述技术方案,当使多个凸轮的远毂朝向一致安装时,可实现振动板的上下振动;当使多个凸轮的远毂朝向相反安装时,可实现振动板的摇摆振动,进一步模拟较为真实的安全阀使用工况,提高检验装置的数据真实性。

17.可选的,所述底板上固设有多个导向杆,所述导向杆远离底板一端设置有限位盘,所述振动板上开设有相比于导向杆的直径大的导向孔,所述导向杆一端贯穿导向孔与限位盘固定连接。

18.通过采用上述技术方案,导向杆一方面具有限制振动板转动的作用、另一方面具有对振动板的上下移动起到导向的作用,限位盘使振动板不易因上下移动位移过大脱离底板,同时导向孔孔径大于导向杆直径,具有不干涉振动板振动的效果。

19.可选的,所述控制机构包括设置在检验台主体一侧的控制电机、设置在控制电机与检验台主体之间的齿轮、固定套设在夹盘外侧壁上的齿圈、以及设置在齿圈与齿轮之间用于控制齿轮和齿圈的啮合状态的离合组件;所述齿轮与齿圈可相互啮合。

20.通过采用上述技术方案,实验人员可通过离合组件实现齿圈与齿轮的啮合与非啮合,当齿轮与齿圈啮合时,实验人员启动控制电机,控制电机通过离合组件带动齿轮转动,齿轮带动齿圈转动,齿圈即可带动夹盘转动,用于检验安全阀在转动时的安全性,进一步提高安全阀检验数据的真实性。

21.可选的,所述离合组件包括转动连接在检验台主体顶壁上的转动轴、固设在转动

轴一端的控制杆、转动连接在控制杆端部的传动轴、固设在传动轴一端的防脱盘、以及设置在传动轴与控制电机输出轴之间的联轴器;

22.所述齿轮固定套设在传动轴外侧壁上,所述控制杆一端设置在防脱盘与齿轮之间。

23.通过采用上述技术方案,当需要齿轮与齿圈啮合时,实验人员可向靠近齿圈一侧转动转动轴,转动轴带动控制杆移动,控制杆带动传动轴转动,传动轴带动齿轮移动至与齿圈啮合位置,然后在传动轴与控制电机输出轴之间安装联轴器即可;控制电机通过联轴器带动传动轴转动,传动轴带动齿轮转动即可;当拆卸下联轴器并反向转动转动轴时,即可解除齿轮与齿圈的啮合状态,用于检验安全阀在静止状态下的安全性,使检验装置的检测数据较为接近真实。

24.可选的,所述控制电机为采用伺服电机制成的控制电机。

25.通过采用上述技术方案,由于安全阀自身重量较大,带动安全阀转动即需要控制电机提供较大的功率,伺服电机具有较佳的过载保护性能,不易使因带动较重的安全阀转动导致电机产生过载的情况。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.检验装置可分别模拟安全阀在静止状态时、受振动时、以及自身转动时工作状态,使检验装置对安全阀的检验较为接近真实工况下工作的安全阀数据,提高安全阀的检验真实性;

28.2.振动板与检验台主体为可拆卸连接,实验人员通过安装和拆卸振动板可实现分别对安全阀在静止状态下和受振动时的安全性检验;

29.3.实验人员可操作离合组件实现夹盘的转动,进而模拟安全阀自身转动时的工作状态,对安全阀在转动时进行安全性检测。

附图说明

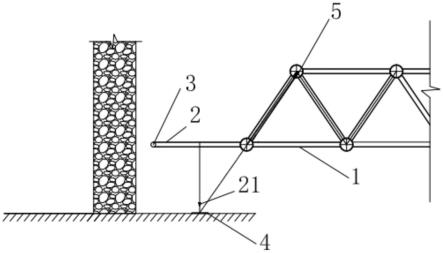

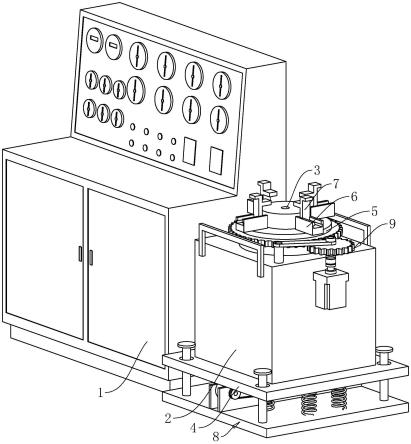

30.图1是本技术实施例中检验装置的结构示意图;

31.图2是表示检验台主体的结构示意图;

32.图3是表示振动机构的局部结构剖视图;

33.图4是表示齿轮与齿圈啮合时的局部结构示意图;

34.图5是表示齿轮与齿圈非啮合时的局部结构示意图。

35.附图标记说明:1、控制台主体;2、检验台主体;3、气源装置;4、振动板;41、导向孔;5、夹盘;6、滑轨;7、夹爪;8、振动机构;81、底板;82、弹簧;83、导向杆;84、限位盘;85、支撑板;86、支撑轴;87、凸轮;88、驱动组件;881、驱动电机;882、第一同步轮;883、第二同步轮;884、同步带;9、控制机构;91、控制电机;92、齿轮;93、齿圈;94、离合组件;941、转动轴;942、控制杆;943、传动轴;944、防脱盘;945、联轴器。

具体实施方式

36.以下结合附图1-5对本技术作进一步详细说明。

37.本技术实施例公开一种安全阀检验装置。参照图1和图2,检验装置包括控制台主体1,控制台主体1一侧设置有检验台主体2,检验台主体2内设置有气源装置3,气源装置3可

向安全阀内通入检验气体,控制台主体1与检验台主体2和气源装置3均连通。检验台主体2底部可拆卸连接有振动板4,振动板4通过多个螺栓与检验台主体2底部可拆卸连接。检验台主体2上转动连接有夹盘5,夹盘5上固设有多个滑轨6,多个滑轨6沿夹盘5的周向均匀排列。滑轨6上滑移连接有夹爪7,夹爪7用于将待检验的安全阀夹持在夹盘5上。振动板4底部设置有振动机构8,振动机构8用于带动振动板4产生振动。夹盘5与检验台主体2之间设置有控制机构9,控制机构9用于带动夹盘5转动。

38.实验人员在使用安全阀检验装置对安全阀的安全性进行检验时,首先将安全阀与气源装置3连通,然后通过操作夹爪7将安全阀固定至夹盘5上,接着启动气源装置3和控制台主体1,可对安全阀进行离线静态检验;实验人员可将振动板4通过多个螺栓连接至检验台主体2的底部,然后启动振动机构8,振动机构8带动振动板4振动,振动板4带动检验台主体2产生振动,用于模拟安全阀在受到振动影响的工况下进行工作的情况;实验人员拆卸下振动板4后启动控制机构9,控制机构9带动夹盘5转动,模拟安全阀在转动时进行工作的情况。

39.参照图2和图3,振动机构8包括设置在振动板4底部的底板81,振动板4与底板81之间固设有多个弹簧82,多个弹簧82沿底板81的四周均布。底板81上固设有多个导向杆83,导向杆83呈竖直设置,多个导向杆83沿底板81的四周均匀排列。导向杆83远离底板81一端固设有限位盘84,振动板4上开设有相比于导向杆83的直径大的导向孔41,导向杆83一端贯穿导向孔41与限位盘84固定连接。

40.参照图2和图3,底板81上固设有多个支撑板85,优选两个,支撑板85垂直于底板81设置,且支撑板85高度小于振动板4与底板81的间距。两个支撑板85之间转动连接有多个支撑轴86,优选两个,两个支撑轴86上均固设有凸轮87,凸轮87外侧壁与振动板4抵接。凸轮87与支撑轴86为预安装,两个凸轮87的远毂朝向可相同或相反,当使多个凸轮87的远毂朝向一致安装时,可实现振动板4的上下振动;当使多个凸轮87的远毂朝向相反安装时,可实现振动板4的摇摆振动。

41.参照图2和图3,支撑轴86与支撑板85之间设置有驱动组件88,驱动组件88用于带动两个支撑轴86同时转动。驱动组件88包括设置在两个支撑板85之间的驱动电机881,驱动电机881输出轴一端固定套设有两个第一同步轮882,支撑轴86一端固定套设有第二同步轮883,第一同步轮882与第二同步轮883相互对应,第一同步轮882与第二同步轮883之间设置有同步带884。

42.实验人员在操作振动机构8带动振动板4产生振动时,首先启动驱动电机881,驱动电机881输出轴带动第一同步轮882转动,第一同步轮882带动对应的第二同步轮883转动,第二同步轮883带动支撑轴86转动,支撑轴86带动对应的凸轮87转动,当凸轮87远毂与振动板4抵接时,振动板4向远离底板81一侧移动,多个弹簧82被拉伸,当凸轮87近毂与振动板4抵接时,弹簧82带动振动板4向底板81一侧移动;当两个凸轮87的远毂朝向相同时,可实现振动板4的上下振动;当两个凸轮87的远毂朝向相反时,可实现振动板4摇摆振动。

43.参照图4和图5,控制机构9包括设置在检验台主体2一侧的控制电机91,控制电机91为采用伺服电机制成的控制电机91。由于安全阀自身重量较大,带动安全阀转动即需要控制电机91提供较大的功率,伺服电机具有较佳的过载保护性能,不易使因带动较重的安全阀转动导致控制电机91产生过载的情况。控制电机91与检验台主体2之间设置有齿轮92,

夹盘5外侧壁上固定套设有的齿圈93,齿轮92与齿圈93可相互啮合。齿圈93与齿轮92之间设置有离合组件94,离合组件94用于控制齿轮92和齿圈93的啮合状态。离合组件94包括转动连接在检验台主体2顶壁上的转动轴941,转动轴941呈竖直设置,转动轴941顶端固设有控制杆942,控制杆942垂直于转动轴941设置,控制杆942端部转动连接有的传动轴943,齿轮92固定套设在传动轴943外侧壁上,传动轴943呈竖直设置。传动轴943一端固设有防脱盘944,控制杆942一端设置在防脱盘944与齿轮92之间,传动轴943与控制电机91输出轴之间设置有联轴器945。

44.本技术实施例一种检验装置的实施原理为:检验装置在对安全阀在离线静态工作状态下进行安全检测时,可直接将安全阀与气源装置3连通,通过夹爪7固定好安全阀后,启动控制台主体1即可;检验装置在对安全阀在受振动影响状态下进行安全检测时,首先向检验台主体2底部安装振动板4,启动驱动电机881,带动凸轮87转动,使振动板4呈上下或者摇摆振动即可;检验装置在对安全阀在自身转动状态下进行安全监测时,首先转动转动轴941,使齿圈93与齿轮92啮合,安装好联轴器945后启动控制电机91即可。检验装置可分别模拟安全阀在静止状态时、受振动时、以及自身转动时的工作状态,使检验装置检测出的数据最大程度接近安全阀在复杂工况下工作的真实情况的数据,提高安全阀的检验真实性和安全性。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。