1.本技术实施例涉及光通信技术领域,尤其涉及一种在板光互连装置及通信设备。

背景技术:

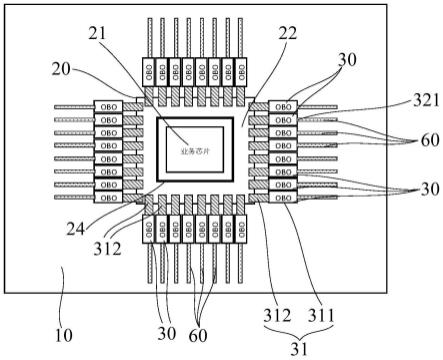

2.在光通信技术领域中,光模块用于连接系统侧设备(如交换机、路由器)和光纤,实现光信号和电信号的相互转换。如图1所示,系统侧设备包括载板110和设于载板110的芯片封装组件120,芯片封装组件120包括封装基板(图未示)和设于封装基板的业务芯片121,封装基板具有用于连接业务芯片121和载板110的封装基板布线(图未示)。

3.串并转换器(serializer/deserializer,serdes)是业务芯片的输入输出串行接口,serdes驱动能力越强,电路和算法越复杂,相应高速链路的功耗会越高。光互联网论坛(optical internetworking forum,oif)以驱动能力大小定义了多种serdes标准:长距(long range,lr)、超短距(very short range,vsr)、极短距(extreme short range,xsr)等等。lr、vsr、xsr三者驱动能力由大到小,对应高速链路功耗由大到小。

4.如图1所示,在常规可插拔光模块方案中,可插拔光模块131和电接口132分别设于光子卡130的两端,光子卡130具有用于连接可插拔光模块131和电接口132的光子卡布线(图未示),可插拔光模块131用于与光纤140耦合。载板110具有电连接器111和载板布线(图未示),载板布线的两端连接芯片封装组件120和电连接器111。将光子卡130的电接口132和载板110的电连接器111连接,依次连接的封装基板布线、载板布线和光子卡布线形成高速链路,通过高速链路实现业务芯片121和可插拔光模块131之间的高速信号互连。随着通信系统容量的提升,业务芯片和光模块之间的高速链路功耗会增加。现有serdes驱动能力难以匹配高速链路功耗的增加,要增加中继芯片133以补偿高速链路功耗,造成功耗增加。

5.为了解决功耗问题,业界出现了如图2所示的在板光模块方案,将光模块134布置在载板110上并位于芯片封装组件120的周围,这种光模块134称为在板光模块(on-board optics,obo)或板载光模块,通过封装基板布线(图未示)和载板布线(图未示)实现业务芯片121和obo134之间的高速信号互连。相比于常规可插拔光模块方案,在板光模块方案中的载板采用较短距离的高速布线实现高速信号互连,降低serdes驱动能力从而降低功耗。比如,常规可插拔光模块采用双向vsr serdes,常规obo可采用双向xsr serdes,降低功耗。

6.然而,在业务芯片的封装基板尺寸较大和单通道速率较高时,即使采用常规obo方案,业务芯片封装基板大尺寸导致高速链路功耗大,超出了xsr serdes低功耗驱动能力,而要采用vsr serdes或lr serdes高功耗驱动能力。

技术实现要素:

7.本技术实施例提供一种在板光互连装置及通信设备,解决了在现有业务芯片的封装基板尺寸较大和单通道速率较高时会产生高速链路功耗大的问题。

8.为达到上述目的,本技术实施例采用如下技术方案:

9.第一方面,提供一种在板光互连装置,包括:载板、芯片封装组件和第一在板光模

块。芯片封装组件包括业务芯片和封装基板,业务芯片安装并电连接于封装基板,封装基板安装并电连接于载板。封装基板具有与业务芯片电连接的第一布线。第一在板光模块包括刚柔板和用于与光纤耦合的第一光器件,刚柔板包括连接的第一刚性部和第一柔性部,刚柔板具有在第一刚性部和第一柔性部上延伸的第二布线,第一光器件安装于第一刚性部并与第二布线电连接,第一柔性部连接于封装基板且第二布线和第一布线电连接,第一刚性部与载板电连接。第一布线和第二布线相连接并构成业务芯片和第一光器件之间的第一链路。封装基板具有与业务芯片电连接的第三布线,载板具有第四布线,第一刚性部具有与第一光器件电连接的第五布线。第三布线、第四布线和第五布线依次连接并构成业务芯片和第一光器件之间的第二链路。

10.其中,第一链路可用于传输高速信号。第二链路可用于电源供电和传输低速信号。

11.本技术实施例提供的在板光互连装置,将芯片封装组件和第一在板光模块布置在载板上,第一在板光模块采用刚柔板和第一光器件的方式,第一光器件设于刚柔板的第一刚性部上,第一柔性部连接在封装基板和第一刚性部之间,封装基板的第一布线、刚柔板的第二布线连接形成第一链路,实现业务芯片和第一光器件之间的高速信号传输。封装基板的第三布线、载板的第四布线和刚柔板的第五布线连接形成第二链路,实现业务芯片和第一光器件之间的低速信号传输和电源供电。相比于常规在板光模块方案,本技术的在板光互连装置采用封装基板的第一布线和刚柔板的第二布线实现业务芯片和第一在板光模块之间高速信号互连,减少封装基板向载板扇出信号的数量以减少封装基板的连接端数量,从而可缩小封装基板的面积,可缩短封装基板的布线长度,降低高速链路功耗,允许采用低功耗的xsr serdes实现高速信号互连。

12.结合第一方面,在第一方面的第一种可能的实现方式中,第一在板光模块的数量为多个,多个第一在板光模块并排布置在封装基板的至少一边。业务芯片和每个第一在板光模块的第一光器件之间具有与第一光器件对应的第一链路和第二链路;业务芯片和每个第一光器件之间通过与第一光器件对应的第一链路和第二链路电连接。在封装基板的周边配置多个第一在板光模块,使业务芯片和更多的第一在板光模块建立低功耗的高速信号互连,满足通信系统大容量的需求。

13.结合第一方面的第一种可能的实现方式,在第一方面的第二种可能的实现方式中,多个第一在板光模块环绕在封装基板布置,多个第一在板光模块相邻于封装基板的边缘设置,使同一个封装基板和更多的第一在板光模块连接,在业务芯片和第一光器件之间建立更多低功耗的第一链路。第一在板光模块相对封装基板就近布置,可缩短刚柔板上第二布线的长度,有效降低高速链路功耗。

14.结合第一方面的第一种可能的实现方式,在第一方面的第三种可能的实现方式中,布置在封装基板的其中一边的多个第一在板光模块分为内圈在板光模块和外圈在板光模块,多个内圈在板光模块的第一刚性部布置在以业务芯片为中心的内圈上,多个外圈在板光模块的第一刚性部布置在以业务芯片为中心的外圈上。实现第一在板光模块的多层排布,放宽第一在板光模块的尺寸约束,使得较大宽度的第一在板光模块也能更多地布置在封装基板的边缘处。

15.结合第一方面的第三种可能的实现方式,在第一方面的第四种可能的实现方式中,内圈在板光模块和外圈在板光模块依次交错排布,其中至少一个外圈在板光模块的第

一柔性部位于相邻两个内圈在板光模块的第一刚性部之间。将内圈在板光模块和外圈在板光模块大致分布在同一平面上,便于给在板光模块上的光器件等发热器件布置散热器以实现散热。

16.结合第一方面的第三种可能的实现方式,在第一方面的第五种可能的实现方式中,其中至少一个外圈在板光模块的第一柔性部跨设于其中一个内圈在板光模块的上方。在封装基板的每一边布置多层在板光模块。

17.结合第一方面,在第一方面的第六种可能的实现方式中,在板光互连装置还包括相邻于封装基板的边缘设置的第二在板光模块,第二在板光模块安装并电连接于载板,其中至少一个第二在板光模块位于相邻两个第一在板光模块之间。业务芯片和每个第二在板光模块之间具有与第二在板光模块对应的第三链路,第三链路依次经过封装基板和载板,业务芯片和每个第二在板光模块之间通过与第二在板光模块对应的第三链路电连接。第二在板光模块就是常规在板光模块。相邻两个第一在板光模块的第一柔性部的间距可拉大,便于第一柔性部和封装基板的连接,通过第一链路实现业务芯片和第一在板光模块之间高速信号互连,通过第三链路实现业务芯片和第二在板光模块之间高速信号互连。

18.结合第一方面的第六种可能的实现方式,在第一方面的第七种可能的实现方式中,第一在板光模块和第二在板光模块的数量均为多个,多个第二在板光模块布置在以业务芯片为中心的内圈上,多个第一在板光模块的第一刚性部布置在以业务芯片为中心的外圈上。第一在板光模块的第一刚性部布置在外圈,第二在板光模块布置在内圈,实现在业务芯片分别和两种在板光模块之间低功耗的高速信号传输。

19.结合第一方面的第七种可能的实现方式,在第一方面的第八种可能的实现方式中,第一在板光模块和第二在板光模块依次交错排布,其中至少一个第一在板光模块的第一柔性部位于相邻两个第二在板光模块之间。第一在板光模块中的第一柔性部和封装基板的连接密度较低,便于第一柔性部和封装基板的连接装配,改善了工程可实现性。

20.结合第一方面,在第一方面的第九种可能的实现方式中,在板光互连装置还包括一个或多个刚性转接板,刚性转接板具有多个转接布线,转接布线的两端为第一连接点和第二连接点,第一连接点位于刚性转接板的第一端,第二连接点位于刚性转接板的第二端。封装基板的第一布线、刚柔板的第二布线分别和刚性转接板的转接布线对应设置。刚性转接板的第一端安装于封装基板,转接布线的第一连接点和对应于转接布线的第一布线电连接。第一柔性部安装于刚性转接板的第二端,转接布线的第二连接点和对应于转接布线的第二布线电连接。该刚性转接板方案可配置更多的第一在板光模块,使得业务芯片可以跟更多第一在板光模块建立低功耗的高速信号互连。

21.结合第一方面的第九种可能的实现方式,在第一方面的第十种可能的实现方式中,在刚性转接板的表面上,相邻两个第一连接点的间距小于相邻两个第二连接点的间距。刚性转接板的转接布线将封装基板上高密度、大功耗的第一布线逐渐扇出为低密度、低功耗的第二布线,实现业务芯片和更多第一在板光模块建立高速信号互连。

22.结合第一方面的第十种可能的实现方式,在第一方面的第十一种可能的实现方式中,刚性转接板的第二端呈弧形或圆形,多个第一在板光模块沿周向排布,多个第一在板光模块的第一柔性部以业务芯片为中心沿径向延伸。第一柔性部可连接至刚性转接板呈弧形或圆形的第二端,使得多个第一柔性部转换为圆周排布,以适应第一在板光模块环绕业务

芯片的布局。

23.结合第一方面的第十种可能的实现方式或第十一种可能的实现方式,在第一方面的第十二种可能的实现方式中,第二连接点分布在刚性转接板的同一侧,每个第一在板光模块具有一个第一柔性部,第一柔性部一一对应地连接于第二连接点。该方案便于第一柔性部和刚性转接板之间的装配,实现不同转接布线和对应第二布线的电连接。

24.结合第一方面的第十种可能的实现方式或第十一种可能的实现方式,在第一方面的第十三种可能的实现方式中,成对布置的第二连接点分别设于刚性转接板的相对两侧,每个第一在板光模块具有成对布置的第一柔性部,成对布置的第一柔性部一一对应地连接于成对布置的第二连接点。在同样空间内,通过配置更多的第一柔性部,在业务芯片和同一个第一在板光模块之间建立更多的高速链路。

25.结合第一方面至第一方面的第十三种可能的实现方式中任一项,在第一方面的第十四种可能的实现方式中,第一刚性部面向载板的一侧和载板之间通过低速连接器连接。通过低速连接器来连接刚柔板和载板,实现对第一在板光模块的电源供电和传输低速信号,结构简单,装配方便。低速连接器将第一刚性部支撑在距离载板一定高度的位置,低速连接器的对接面积较小,在第一刚性部的下表面可放置更多的电路元件,充分利用第一刚性部的面积。

26.结合第一方面至第一方面的第十三种可能的实现方式中任一项,在第一方面的第十五种可能的实现方式中,刚柔板还包括与第一刚性板电连接的第二柔性部,第二柔性部和载板之间通过低速连接器连接。第一刚性部和载板之间通过第二柔性部和低速连接器实现电连接。

27.结合第一方面至第一方面的第八种可能的实现方式中任一项,在第一方面的第十六种可能的实现方式中,第一柔性部和封装基板之间焊接,实现封装基板和第一柔性部的机械连接,以及第一布线和第二布线的电连接,采用焊接连接时装配密度较高。

28.结合第一方面至第一方面的第八种可能的实现方式中任一项,在第一方面的第十七种可能的实现方式中,第一柔性部和封装基板之间通过柔板连接器连接。柔板连接器包括能相互插接的插头和插座,通过将插头插设在插座上,实现封装基板和第一柔性部的机械连接,以及第一布线和第二布线的电连接,柔板连接器可插拔,便于装配维护,灵活性好。

29.结合第一方面的第九种可能的实现方式至第十三种可能的实现方式中任一项,在第一方面的第十八种可能的实现方式中,第一柔性部和刚性转接板之间焊接;或,第一柔性部和刚性转接板之间通过柔板连接器连接。实现第一柔性部的第一布线和刚性转接板的转接布线之间电连接。

30.结合第一方面至第一方面的第十八种可能的实现方式中任一项,在第一方面的第十九种可能的实现方式中,第一在板光模块还包括与第一光器件电连接的中继芯片,中继芯片安装于第一刚性部靠近第一柔性部的一端,第一光器件安装于第一刚性部远离第一柔性部的一端。中继芯片用于对第一光器件接收的信号或需要发射的信号进行恢复。中继芯片和第一光器件分别靠近第一刚性部的两端设置,可缩减第一刚性部的面积尺寸,便于在同样空间内并排布置更多第一在板光模块。

31.结合第一方面的第十九种可能的实现方式中任一项,在第一方面的第二十种可能的实现方式中,第一光器件背对第一柔性部的一侧具有第一光接口,第一光接口用于与光

纤耦合。光纤安装在第一光接口时,光纤可在远离封装基板的方向延伸。

32.结合第一方面至第一方面的第二十种可能的实现方式中任一项,在第一方面的第二十一种可能的实现方式中,刚柔板为将第一刚性部和第一柔性部混压而成。或者,刚柔板为将第一柔性部连接于第一刚性部上而成。两种方式均能制作具有第二布线的刚柔板,第二布线在第一柔性部和第一刚性部上延伸,作为业务芯片和第一光器件之间高速链路的一部分。

33.结合第一方面至第一方面的第二十一种可能的实现方式中任一项,在第一方面的第二十二种可能的实现方式中,封装基板和载板之间通过焊球连接。或者,封装基板和载板之间通过低速连接器连接,低速连接器满足电源供电和传输低速信号即可,采用连接器时利于提升装联可靠性。

34.第二方面,提供一种通信设备,包括如第一方面至第一方面的第二十二种可能的实现方式中所描述的在板光互连装置。本技术实施例提供的通信设备,由于采用上述板光互连装置,因此同样具有上述实施例的技术方案所带来的所有有益效果。

附图说明

35.图1为常规可插拔光模块方案的结构示意图;

36.图2为常规在板光模块方案的结构示意图;

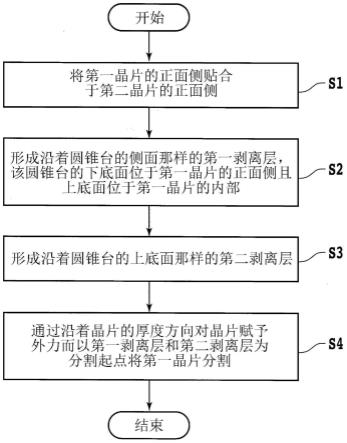

37.图3为本技术实施例提供的第一种在板光互连装置的结构示意图;

38.图4为图3的在板光互连装置的局部侧视图;

39.图5为本技术实施例提供的在板光互连装置和常规在板光模块方案的封装基板底面的对比图;

40.图6为另一种芯片封装组件和光模块互连方案的结构示意图;

41.图7为本技术实施例提供的第二种在板光互连装置的结构示意图;

42.图8为本技术实施例提供的第三种在板光互连装置的结构示意图;

43.图9为本技术实施例提供的第四种在板光互连装置的结构示意图;

44.图10为本技术实施例提供的第五种在板光互连装置的结构示意图;

45.图11中的(a)和(b)分别为图9的在板光互连装置在第一柔性部设置不同数量时的局部侧视图。

具体实施方式

46.本技术以下各个实施例提供的在板光互连装置,可应用于具有光接口的高速通信系统和设备,可以是网络产品,比如路由器、交换机、传送网设备、接入网中的光线路终端(optical line terminal,olt),还可以是无线回传设备,比如基带处理单元(building base band unit,bbu),等等。

47.图3为本技术实施例提供的在板光互连装置的结构示意图,图4为图3的在板光互连装置的局部侧视图。参阅图3,在板光互连装置包括载板10和设于载板10的芯片封装组件20。芯片封装组件20包括业务芯片21(payload integrated circuit,payload ic)和封装基板22。业务芯片21起到路由器、交换机和多核处理器的作用。结合图4,业务芯片21放在封装基板22上,封装基板22的底部具有多个连接端(i/o端)23,业务芯片21的多个端子211和

封装基板22的多个连接端23之间通过封装基板22的不同布线(图未示)实现连接,封装基板布线可以在封装基板22的表面或内部延伸,还可以穿设于封装基板22。具有不同封装基板布线的芯片封装组件20安装于载板10,封装基板22的连接端23和载板10的连接点接触,实现业务芯片21和载板10之间的电连接。

48.比如,芯片封装组件20和载板10之间可采用球栅阵列(ball grid array,bga)封装,这是高密芯片封装的一种形式。又比如,芯片封装组件20和载板10之间可采用高速连接器,高速连接器包括能相互插接的插头和插座,插头和插座连接后实现两者电连接,具体可选用高速socket连接器(插座连接器)或高速扣板连接器。采用bga封装和高速连接器,都有利于对业务芯片21的保护和方便使用。在同样体积下,这两种方式都能提供大量的连接端23,实现高速信号传输。

49.在板光互连装置还包括光模块,用于连接芯片封装组件和光纤。光模块包括用于与光纤耦合的光器件。光器件可以包括光发射器和光接收器两部分,分别用于实现光信号的发射和光信号的接收。业务芯片接收信号的过程是:由外部设备发出的光信号在光纤上传输,光信号进入光接收器后,光接收器将光信号转换为电信号,光模块再将电信号传输至业务芯片进行处理。业务芯片外发信号的过程是:业务芯片将电信号传输至光模块,通过光发射器将电信号转换为光信号,并通过光纤将光信号向外部设备发送。可以理解的,光器件可以只包括光发射器或光接收器。

50.在如图2所示的常规在板光模块方案中,业务芯片121和常规obo134之间的高速链路包括封装基板布线、封装基板的连接端、载板布线、在板光模块的连接端。封装基板的相邻布线要有一定间距,封装基板的相邻连接端要有一定间距。在一定空间内,封装基板布线和连接端的数量是有限的。

51.为了满足通信系统大容量的需求,业务芯片会配置大量端子,业务芯片的扇出信号增多,封装基板就要设置更多的长布线和连接端,封装基板就要制作为大尺寸。在现有业务芯片的封装基板尺寸较大和单通道速率较高时,会带来更大的高速链路功耗,超出了xsr低功耗驱动能力。示例性的,封装基板的尺寸由约65x65mm2增大到约85x85mm2,再到100x100mm2,业务芯片的面积仅占封装基板面积的一半左右,在相应速率下封装基板的布线功耗(双侧db数)增长三倍以上。

52.为了解决在现有业务芯片的封装基板尺寸较大和单通道速率较高时会产生高速链路功耗大的问题,参阅图3和图4,本技术实施例提供一种在板光互连装置,包括:载板10、芯片封装组件20和第一在板光模块30。芯片封装组件20包括业务芯片21和封装基板22,业务芯片21安装并电连接于封装基板22,封装基板22安装并电连接于载板10。封装基板22具有与业务芯片21电连接的第一布线(图未示)。第一在板光模块30包括刚柔板31和用于与光纤60耦合的第一光器件32,刚柔板31包括连接的第一刚性部311和第一柔性部312,刚柔板31具有在第一刚性部311和第一柔性部312上延伸的第二布线(图未示),第一光器件32安装于第一刚性部311并与第二布线电连接,第一柔性部312连接于封装基板22且第二布线和第一布线电连接,第一刚性部311与载板10电连接。第一布线和第二布线相连接并构成业务芯片21和第一光器件32之间的第一链路。封装基板22具有与业务芯片21电连接的第三布线(图未示),载板10具有第四布线(图未示),第一刚性部311具有与第一光器件32电连接的第五布线(图未示)。第三布线、第四布线和第五布线依次连接并构成业务芯片21和第一光器

件32之间的第二链路。

53.其中,刚柔板(rigid-flex)是印制电路板(printed circuit board,pcb)和柔性电路板(flexible printed circuit,fpc)结合的电路板。印制电路板具有一定刚性,便于安装一些元器件,印制电路板可布线以连接元器件实现电路功能。柔性电路板可扭曲、弯折和布线,可形成立体线路以延伸至预定位置。载板10和第一刚性部311可以是印制电路板,第一柔性部312是柔性电路板。在印制电路板和柔性电路板设置相等长度的布线,柔性电路板布线产生的高速功耗比印制电路板布线产生的高速功耗更小。

54.其中,第一链路可用于传输高速信号。第二链路可用于电源供电和传输低速信号。其中,高速信号和低速信号作为相对概念,相应的传输速率没有绝对的界限。这里以1gbps传输速率为界限,传输速率小于1gbps的信号作为低速信号,传输速率大于或等于1gbps的信号作为高速信号。示例性的,低速信号的传输速率可以是5mbps、10mbps等。高速信号的传输速率可以是25gbps、56gbps、112gbps、224gbps等。

55.本技术实施例提供的在板光互连装置,将芯片封装组件20和第一在板光模块30布置在载板10上,第一在板光模块30采用刚柔板31和第一光器件32的方式,第一光器件32设于刚柔板31的第一刚性部311上,第一柔性部312连接在封装基板22和第一刚性部311之间,封装基板22的第一布线、刚柔板31的第二布线连接形成第一链路,实现业务芯片21和第一光器件32之间的高速信号传输。封装基板22的第三布线、载板10的第四布线和刚柔板31的第五布线连接形成第二链路,实现业务芯片21和第一光器件32之间的低速信号传输和电源供电。相比于常规在板光模块方案,本技术的在板光互连装置采用封装基板22的第一布线和刚柔板31的第二布线实现业务芯片21和第一在板光模块30之间高速信号互连,减少封装基板22向载板10扇出信号的数量以减少封装基板22的连接端23数量,从而可缩小封装基板22的面积,可缩短封装基板22的布线长度,降低高速链路功耗,允许采用低功耗的xsr serdes实现高速信号互连。

56.下面是常规在板光模块方案(简称为常规obo方案)和本技术实施例的在板光互连装置(简称为本技术方案)的定量对比分析,可以清楚看出本技术方案的高速功耗更小,从而允许采用低功耗的xsr serdes实现高速信号互连,展示出本技术方案的优越性。

57.常规obo方案和本技术方案的封装基板均采用bga封装。在常规obo方案中,业务芯片和在板光模块之间的高速链路包括封装基板布线、封装基板的连接端、载板布线、在板光模块的连接端。在本技术方案中,在芯片封装组件20周围配置多个第一在板光模块30,通过各自第一链路实现高速信号互连。

58.图5为本技术实施例提供的在板光互连装置和常规在板光模块方案的封装基板底面的对比图。图5中画有两个圈,外圈是常规obo方案的封装基板22’尺寸,内圈是本技术方案的封装基板22尺寸。在外圈和内圈之间的连接端23’包括高速信号和地(ground)的管脚,在内圈中的连接端23包括电源信号、地和其它管脚。相比于常规obo方案,本技术方案省去了与512路高速信号对应的bga焊球(在外圈和内圈之间的连接端23’),在业务芯片尺寸不变的情况下,封装基板的尺寸可由外圈的100*100mm2降低至内圈的80*80mm2,面积减小36%。

59.对于56ghz频点的高速信号传输,常规obo方案总计约24db高速功耗,其中,封装基板布线的功耗和载板布线的功耗总计约17db,封装基板连接端和obo连接端的功耗共计

7db。本技术方案总计约12~15db高速功耗,其中,封装基板尺寸可减小使得封装基板布线可变短,本技术方案封装基板布线功耗相比常规obo方案封装基板布线功耗减少约三分之一;省去了封装基板和obo侧的高速连接端,显著节省约6db高速功耗。本技术方案实现了更小的高速功耗,允许采用低功耗的xsr serdes实现高速信号互连。

60.此外,常规obo方案的封装基板和载板之间采用高速连接器连接。本技术方案的封装基板和载板之间采用低速连接器连接,通过第一链路实现高速信号互连,同样可缩小封装基板的面积尺寸,以缩短封装基板布线长度,省去了封装基板和obo侧的高速连接端,这些均可节省高速功耗,允许采用低功耗的xsr serdes实现高速信号互连。其中,低速连接器包括能相互插接的插头和插座,插头和插座连接后实现两者电连接,低速连接器满足电源供电和传输低速信号即可。

61.图6为另一种芯片封装组件和光模块互连方案的结构示意图。以如图6所示的芯片封装组件和光模块互连方案作为对比例,将对比例和本技术实施例的在板光互连装置进行对比分析,可以看出本技术方案的高速功耗更小,展示出本技术方案的优越性。

62.在对比例中,芯片封装组件120包括业务芯片121和封装基板122,业务芯片121安装在封装基板122上,封装基板122和载板110之间采用球栅阵列封装。光模块134包括第一基板1341和设于第一基板1341的光器件(图未示),第一基板1341和载板110之间采用球栅阵列封装。在封装基板122和第一基板1341之间设置柔性电缆150,柔性电缆150的两个端部151可通过连接器或焊接的方式连接至相应的基板上,实现封装基板122、柔性电缆150和第一基板1341的电连接,进而实现封装基板122上的业务芯片121和光模块134之间的高速信号传输。在柔性电缆150的端部151采用连接器或焊接的方式去连接第一基板1341时,组装过程耗时麻烦,而且通过连接器或焊接点去传输高速信号时会产生一定的高速链路功耗。

63.在本技术方案中,参阅图4,设有第一光器件32的刚柔板31是预先制作好的,刚柔板31具有在第一刚性部311和第一柔性部312上延伸的第二布线,在连接芯片封装组件20和第一在板光模块30时,将第一柔性部312的一端312a连接于封装基板22且封装基板22的第一布线和刚柔板31的第二布线电连接形成第一链路,即可实现业务芯片21和第一光器件32之间的高速信号传输。相比于对比例,在本技术方案减少了第一刚性部311和第一柔性部312的连接步骤,组装过程更方便、快捷,降低了连接器或焊接点对高速信号传输功耗的影响,在传输高速信号时产生的高速链路功耗更小,有利于采用低功耗的xsr serdes实现高速信号互连。

64.在设置本技术芯片封装组件20时,参阅图3、图4,业务芯片21需要扇出的信号较多,封装基板22的面积要做得比业务芯片21的面积更大,以便于在封装基板22上设置布线和连接端。业务芯片21可设置封装基板22上表面的中部,便于在封装基板22均匀设置布线和连接端。此外,封装基板22上可设置环状架24,环状架24围绕业务芯片21设置,环状架24上安装用于对业务芯片21散热的散热器(图未示),比如导热板、散热片或热电制冷装置。

65.在制作刚柔板时有不同的实现方式。第一种刚柔板的实现方式是:刚柔板31为将第一刚性部311和第一柔性部312混压而成。第二种刚柔板的实现方式是:刚柔板31为先成型出第一刚性部311,再将第一柔性部312连接于第一刚性部311上而成。两种方式均能制作具有第二布线的刚柔板31,第二布线在第一柔性部312和第一刚性部311上延伸,作为业务芯片21和第一光器件32之间高速链路的一部分。

66.在设置第一在板光模块30的刚柔板31时,第一刚性部311用于安装光器件和其它元器件,可设置为矩形或其它形状。第一柔性部312用于连接第一刚性部311和封装基板22,可设置为条形或带状或其它形状。第一柔性部312和第一刚性部311的宽度尺寸越小,更有利于在封装基板22上并排布置更多的第一在板光模块30。第一柔性部312和第一刚性部311的长度尺寸越小,第一柔性部312和第一刚性部311上的第二布线的长度就越短,利于降低高速链路功耗,因此,可将第一在板光模块30的第一刚性部311靠近封装基板22设置,以缩短第二布线长度。

67.在封装基板22和载板10装配时有不同的实现方式。第一种实现方式是bga封装:参阅图4,封装基板22和载板10之间通过焊球连接。第二种实现方式是连接器:封装基板和载板之间通过低速连接器(图未示)连接,低速连接器满足电源供电和传输低速信号即可,采用连接器时利于提升装联可靠性。示例性的,低速连接器可选用低速socket连接器或其它类型低速连接器。

68.在第一柔性部直接安装于封装基板时有多种实现方式。第一种第一柔性部和封装基板连接的实现方式是:参阅图3、图4,第一柔性部312和封装基板22之间焊接,可选用热压焊、激光焊等焊接方式。示例性的,第一柔性部312呈条形延伸,第一柔性部312远离第一刚性部311的一端312a和封装基板22的上表面焊接,实现封装基板22和第一柔性部312的机械连接,以及第一布线和第二布线的电连接,采用焊接连接时装配密度较高。

69.第二种第一柔性部和封装基板连接的实现方式是:第一柔性部和封装基板之间通过柔板连接器(图未示)连接。其中,柔板连接器包括能相互插接的插头和插座,插头和插座中的其中一个元件设于第一柔性部,另外一个元件设于封装基板,通过将插头插设在插座上,实现封装基板和第一柔性部的机械连接,以及第一布线和第二布线的电连接,柔板连接器可插拔,便于装配维护,灵活性好。

70.在实现刚柔板的第一刚性部和载板电连接时有不同的实现方式。第一种刚柔板和载板电连接的实现方式是:参阅图4,第一刚性部311面向载板10的一侧和载板10之间通过低速连接器33连接。通过低速连接器33来连接刚柔板31和载板10,实现对第一在板光模块30的电源供电和传输低速信号,结构简单,装配方便。需要说明的是,高速连接器的对接面积会比低速连接器的对接面积更大,原因是高速连接器的针脚间距较大,以及高速连接器包含更多零件。常规obo和载板10之间采用高速连接器连接,高速连接器的对接面积较大,常规obo的底部面积也较大,高速连接器基本占用了常规obo的底部面积。本技术实施例的第一在板光模块30采用低速连接器33和载板10连接,满足低速信号传输和电源供电即可,低速连接器33的对接面积较小,第一刚性部311的面积可制作得较小。相比于常规obo,本技术的第一在板光模块30的第一刚性部311面积可缩减约50%。并且,低速连接器33将第一刚性部311支撑在距离载板10一定高度的位置,低速连接器33的对接面积较小,在第一刚性部311的下表面可放置更多的电路元件,充分利用第一刚性部311的面积。

71.第二种刚柔板和载板电连接的实现方式是:刚柔板还包括与第一刚性板电连接的第二柔性部(图未示),第二柔性部和载板之间通过低速连接器连接。第一刚性部和载板之间通过第二柔性部和低速连接器实现电连接。其中,第二柔性部是柔性电路板。示例性的,第一柔性部和第二柔性部分别设于第一刚性部的两端,第二柔性部远离第一刚性部的一端和载板之间通过低速连接器连接。第一柔性部和第二柔性部还可以以其它方式设置在第一

刚性部上。

72.在一些实施例中,参阅图4,第一在板光模块30还包括与第一光器件32电连接的中继芯片34,中继芯片34安装于第一刚性部311靠近第一柔性部312的一端,第一光器件32安装于第一刚性部311远离第一柔性部312的一端。中继芯片34用于对第一光器件32接收的信号或需要发射的信号进行恢复,具体可选用时钟数据恢复(clock and data recovery,cdr)芯片或光学数字信号处理(optical digital signal processing,odsp)芯片。中继芯片34和第一光器件32分别靠近第一刚性部311的两端设置,可缩减第一刚性部311的面积尺寸,便于在同样空间内并排布置更多第一在板光模块30。在第一刚性部311远离第一柔性部312的位置设置第一光器件32,这样便于光纤60和第一光器件32的布置和连接。

73.在一些实施例中,第一在板光模块30还包括与第一光器件32电连接的放大电芯片(图未示),放大电芯片设于第一刚性部311上。放大电芯片用于对经过中继芯片34的信号进行放大,具体可选用放大器(driver)、跨阻放大器(trans-impedance amplifier,tia)。

74.在一些实施例中,为了便于不同第一光器件32和光纤60的布置,参阅图4,第一光器件32背对第一柔性部312的一侧具有第一光接口321,第一光接口321用于与光纤60耦合。第一光接口321设在第一光器件32背对第一柔性板的位置,光纤60安装在第一光接口321时,光纤60可在远离封装基板22的方向延伸。结合图3,在封装基板22的周边布置多个第一在板光模块30时,在不同方位的多个光纤60连接至相应第一在板光模块30的第一光接口321,实现不同第一在板光模块30和光纤60的布置。

75.在一些实施例中,为了对第一刚性部311上的器件保护和散热,第一在板光模块30还包括外壳(图未示),外壳包覆第一刚性部311上的第一光器件32、中继芯片34等器件,外壳可采用导热金属材料制作。

76.在一些实施例中,为了更多地降低高速链路功耗,参阅图3,第一在板光模块30的数量为多个,多个第一在板光模块30并排布置在封装基板22的至少一边。业务芯片21和每个第一在板光模块30的第一光器件32之间具有与第一光器件32对应的第一链路和第二链路;业务芯片21和每个第一光器件32之间通过与第一光器件32对应的第一链路和第二链路电连接。在封装基板22的周边配置多个第一在板光模块30,使业务芯片21和更多的第一在板光模块30建立低功耗的高速信号互连,满足通信系统大容量的需求。封装基板22通常呈矩形,多个第一在板光模块30可沿封装基板22的一个或多个侧边排列设置,这样可在同一平面内布置更多的第一在板光模块30。

77.示例性的,参阅图7,在板光互连装置应用在路由器,载板10为路由器集群网板,载板10上布置有多个芯片封装组件20,在每个芯片封装组件20的一侧布置多个第一在板光模块30,实现各个业务芯片21和对应的第一在板光模块30之间的高速信号互连。此外,在芯片封装组件20和背板连接器(图未示)之间也设置有高速链路实现高速信号互连。在图7所示的实施例中,载板10上布置有三个芯片封装组件20,每个封装基板22的一条边上布置有八个第一在板光模块30。在其它实施例中,封装基板22的一条边上布置第一在板光模块30的数量可以是四个或其它。

78.在布置多个第一在板光模块30时,参阅图3,多个第一在板光模块30环绕在封装基板22布置,使同一个封装基板22和更多的第一在板光模块30连接,在业务芯片21和第一光器件32之间建立更多低功耗的第一链路,实现更多的高速信号互连。多个第一在板光模块

30相邻于封装基板22的边缘设置,即第一在板光模块30相对封装基板22就近布置,可缩短刚柔板31上第二布线的长度,有效降低高速链路功耗。

79.示例性的,参阅图3,在板光互连装置应用在交换机,载板10为交换机单板,载板10上布置有一个芯片封装组件20,芯片封装组件20的四个周边分别布置有多个第一在板光模块30,各个第一在板光模块30的第一柔性部312和封装基板22的边缘连接,实现业务芯片21和第一在板光模块30之间的高速信号互连。在图3所示的实施例中,封装基板22的每条边上均布置有八个第一在板光模块30,具有数量按需设置。

80.在一些实施例中,参阅图8,为了在封装基板22的一边上布置具有较大宽度的第一在板光模块30,布置在封装基板22的其中一边的多个第一在板光模块30分为内圈在板光模块30a和外圈在板光模块30b,多个内圈在板光模块30a的第一刚性部311布置在以业务芯片21为中心的内圈上,多个外圈在板光模块30b的第一刚性部311布置在以业务芯片21为中心的外圈上。这里的内圈和外圈可以是矩形或圆形。将外圈在板光模块30b的第一柔性部312b制作得比内圈在板光模块30a的第一柔性部312a更长,将外圈在板光模块30b的第一刚性部311a和内圈在板光模块30a的第一刚性部311b分布在跟封装基板22边缘不同距离的位置上,利用第一柔性部的柔性和灵活性实现不同第一柔性部312a、312b和封装基板22的连接,实现第一在板光模块30的多层排布,放宽第一在板光模块30的尺寸约束,使得较大宽度的第一在板光模块30也能更多地布置在封装基板22的边缘处,业务芯片21同样满足低功耗xsr serdes驱动能力。

81.在第一在板光模块多层排布时有不同的实现方式。第一种第一在板光模块30多层排布的实现方式是:参阅图8,内圈在板光模块30a和外圈在板光模块30b依次交错排布,其中至少一个外圈在板光模块30b的第一柔性部312b位于相邻两个内圈在板光模块30a的第一刚性部311a之间。该方案可将内圈在板光模块30a和外圈在板光模块30b大致分布在同一平面上,便于给在板光模块上的光器件等发热器件布置散热器以实现散热。

82.示例性的,参阅图8,在封装基板22的每一边配置四个内圈在板光模块30a和四个外圈在板光模块30b,外圈在板光模块30b的第一柔性部312b穿过相邻内圈在板光模块30a的第一刚性部311a之间的缝隙,即封装基板22的同一边配置八个第一在板光模块30。在封装基板22的同一边配置第一在板光模块30的数量按需设置。

83.第二种第一在板光模块多层排布的实现方式是:其中至少一个外圈在板光模块的第一柔性部跨设于其中一个内圈在板光模块的上方。该方案可在封装基板的每一边布置多层在板光模块。将外圈在板光模块的第一柔性部制作得长一些,便于外圈在板光模块跨过内圈在板光模块上的散热器,实现第一在板光模块的散热。

84.示例性的,在封装基板的同一边配置八个内圈在板光模块和八个外圈在板光模块,八个外圈在板光模块的第一柔性部一一对应地跨设于八个内圈在板光模块的上方,即封装基板的同一边配置十六个在板光模块。在封装基板的同一边配置在板光模块的数量按需设置。

85.在其它实施例中,封装基板22的周围还可以排布三圈以上的第一在板光模块30,实现更多第一在板光模块30和业务芯片21的高速信号互连。

86.在一些实施例中,参阅图9,为了降低第一在板光模块30中的第一柔性部312和封装基板22的连接密度以便于第一柔性部312和封装基板22的连接,在板光互连装置还包括

相邻于封装基板22的边缘设置的第二在板光模块40,第二在板光模块40安装并电连接于载板10,其中至少一个第二在板光模块40位于相邻两个第一在板光模块30之间。业务芯片21和每个第二在板光模块40之间具有与第二在板光模块40对应的第三链路(图未示),第三链路依次经过封装基板22和载板10,业务芯片21和每个第二在板光模块40之间通过与第二在板光模块40对应的第三链路电连接。第二在板光模块40就是常规在板光模块,其包括印制电路板(图未示)和设于印制电路板的第二光器件(图未示)。相比于第一在板光模块30的第一刚性部311,常规在板光模块的印制电路板有较多的布线和连接端,所以常规在板光模块的面积更大。第三链路包括封装基板布线、载板布线和第二在板光模块40的印制电路板布线,第三链路可用于业务芯片21和第二光器件之间高速信号和低速信号传输。第二在板光模块40靠近封装基板22的边缘设置,可缩短载板10的布线长度,以降低信号传输功耗。在相邻两个第一在板光模块30之间布置第二在板光模块40,第二在板光模块40的印制电路板面积比第一在板光模块30的第一刚性部311面积更大,这样相邻两个第一在板光模块30的第一柔性部312的间距可拉大,便于第一柔性部312和封装基板22的连接,通过第一链路实现业务芯片21和第一在板光模块30之间高速信号互连,通过第三链路实现业务芯片21和第二在板光模块40之间高速信号互连。

87.在配置第二在板光模块40时,第二在板光模块40和载板10之间可通过bga封装或高速连接器连接,封装基板22和载板10之间可通过bga封装或高速连接器连接。在设置高速连接器时,可选用高速socket连接器(插座连接器)或其它高速连接器。第二光器件背对封装基板22的一侧具有与光纤60耦合的第二光接口41,便于不同第二在板光模块40对应的光纤60从不同方向布置在封装基板22的周围。

88.在一些实施例中,第一在板光模块30和第二在板光模块40的数量均为多个时,多个第二在板光模块40布置在以业务芯片21为中心的内圈上,多个第一在板光模块30的第一刚性部311布置在以业务芯片21为中心的外圈上。业务芯片21和每个第一在板光模块30的第一光器件32之间具有与第一光器件32对应的第一链路和第二链路;业务芯片21和每个第一光器件32之间通过与第一光器件32对应的第一链路和第二链路电连接。业务芯片21和每个第二在板光模块40之间通过与第二在板光模块40对应的第三链路电连接。这里的内圈和外圈可以是矩形或圆形。在业务芯片21和第一在板光模块30之间的高速链路功耗较小,将第一在板光模块30的第一柔性部312设置为条形,第一在板光模块30的第一刚性部311布置在外圈,将第二在板光模块40布置在内圈,实现在业务芯片21分别和两种在板光模块之间低功耗的高速信号传输。

89.在排布第一在板光模块和第二在板光模块时,参阅图9,第一在板光模块30和第二在板光模块40依次交错排布,其中至少一个第一在板光模块30的第一柔性部312位于相邻两个第二在板光模块40之间。在图3所示的封装基板22周围只设置多个第一在板光模块30时,第一在板光模块30中的第一柔性部312和封装基板22的连接密度较高。在图9所示的封装基板22周围交错设置第一在板光模块30和第二在板光模块40时,第一在板光模块30中的第一柔性部312和封装基板22的连接密度较低,便于第一柔性部312和封装基板22的连接装配,改善了工程可实现性。该方案可将第一在板光模块30和第二在板光模块40大致分布在同一平面上,便于给在板光模块上的光器件等发热器件布置散热器以实现散热。

90.示例性的,参阅图9,在封装基板22的每一边配置三个第一在板光模块30和四个第

二在板光模块40,四个第二在板光模块40靠近封装基板22的边缘间隔设置,第一在板光模块30的第一柔性部312穿过相邻第二在板光模块40之间的缝隙。在封装基板22的四个角分别布置一个第一在板光模块30并使第一柔性部312连接至封装基板22的角部。在封装基板22同一边配置第一在板光模块30和第二在板光模块40的数量按需设置。

91.在一些实施例中,参阅图10、图11中的(a),为了使业务芯片21和更多第一在板光模块30建立高速信号互连,在板光互连装置还包括一个或多个刚性转接板50,刚性转接板50是印制电路板,刚性转接板50具有多个转接布线(图未示),转接布线的两端为第一连接点51和第二连接点52,第一连接点51位于刚性转接板50的第一端50a,第二连接点52位于刚性转接板50的第二端50b。封装基板22的第一布线、刚柔板312的第二布线分别和刚性转接板50的转接布线对应设置。刚性转接板50的第一端50a安装于封装基板22,转接布线的第一连接点51和对应于转接布线的第一布线电连接。第一柔性部312安装于刚性转接板50的第二端50b,转接布线的第二连接点52和对应于转接布线的第二布线电连接。在封装基板22的周围设置刚性转接板50,将不同第一在板光模块30的第一柔性部312通过刚性转接板50连接到封装基板22上,实现封装基板22的第一布线、刚性转接板50的转接布线和刚柔板31的第二布线依次连接,形成在业务芯片21和第一光器件32之间用于高速信号互连的第一链路。在封装基板22和第一柔性部312直接连接时,封装基板22的周长有限,难以在封装基板22的周围布置更多第一在板光模块30。相比于如3所示的封装基板22和第一柔性部312直接连接的方式,如图10所示在封装基板22和第一在板光模块30之间设置刚性转接板50实现高速互连,该刚性转接板50方案可配置更多的第一在板光模块30,使得业务芯片21可以跟更多第一在板光模块30建立低功耗的高速信号互连。

92.在设置刚性转接板50的第一连接点51时,多个第一连接点51间隔排布在刚性转接板50的第一端50a。示例性的,第一连接点51可呈阵列布置,便于和封装基板22上阵列布置的焊点连接。刚性转接板50焊接至封装基板22的上表面,以使不同转接布线的第一连接点51和对应于转接布线的第一布线之间电连接。

93.在设置一个刚性状接板时,刚性状接板的内圈作为第一端50a而外圈作为第二端50b,刚性状接板的内圈呈圆形或方形,外圈呈圆形或方形。在装配时,将刚性转接板50的内圈区域连接至封装基板22上,多个第一在板光模块30的第一柔性部312沿周向布置在刚性转接板50的外圈区域。

94.在设置多个刚性转接板50时,每个刚性转接板50呈弧形延伸,刚性转接板50的第一端50a连接至封装基板22上,多个刚性转接板50沿周向布置,以便灵活覆盖封装基板22,并减小刚性转接板50和封装基板22的公差要求。示例性的,在图10所示的实施例中,封装基板22上布置有为四个刚性转接板50,每个刚性转接板50的第二端50b沿周向布置有八个第一柔性部312。刚性转接板50的数量和每个刚性转接板50上的第一柔性部312的数量按需设置。

95.在一些实施例中,在布置第一连接点51和第二连接点52时,在刚性转接板50的表面上,相邻两个第一连接点51的间距小于相邻两个第二连接点52的间距。刚性转接板50和封装基板22之间的第一连接点51密度较高,第一柔性部312和刚性转接板50之间的第二连接点52密度较低,刚性转接板50的转接布线将封装基板22上高密度、大功耗的第一布线逐渐扇出为低密度、低功耗的第二布线,实现业务芯片21和更多第一在板光模块30建立高速

信号互连。结合图11中的(a),多个第二连接点52可布置在刚性转接板50的上表面或下表面。

96.在设置刚性转接板50和第一在板光模块30时,刚性转接板50的第二端50b呈弧形或圆形,多个第一在板光模块30沿周向排布,多个第一在板光模块30的第一柔性部312以业务芯片21为中心沿径向延伸。参阅图3,在没设置刚性转接板时,为了布置更多第一在板光模块30会采用矩形布置。参阅图10,在设置刚性转接板50后,第一柔性部312可连接至刚性转接板50呈弧形或圆形的第二端50b,使得多个第一柔性部312转换为圆周排布,以适应第一在板光模块30环绕业务芯片21的布局。

97.在装配第一柔性部和刚性转接板时有多种实现方式。第一种装配第一柔性部和刚性转接板的实现方式是:参阅图11中的(a),第二连接点52分布在刚性转接板50的同一侧,每个第一在板光模块30具有一个第一柔性部312,第一柔性部312一一对应地连接于第二连接点52。该方案便于第一柔性部312和刚性转接板50之间的装配,实现不同转接布线和对应第二布线的电连接。

98.第二种装配第一柔性部和刚性转接板的实现方式是:参阅图11中的(b),成对布置的第二连接点52分别设于刚性转接板50的相对两侧,每个第一在板光模块30具有成对布置的第一柔性部312,成对布置的第一柔性部312一一对应地连接于成对布置的第二连接点52。在同样空间内,通过配置更多的第一柔性部312,在业务芯片21和同一个第一在板光模块30之间建立更多的高速链路。

99.在连接第一柔性部和刚性转接板时多种实现方式:第一柔性部312和刚性转接板50之间焊接;或,第一柔性部和刚性转接板之间通过柔板连接器(图未示)连接。柔板连接器包括能相互插接的插头和插座,插头和插座中的其中一个元件设于第一柔性部312,另外一个元件设于刚性转接板50,通过将插头插设在插座上,实现第一柔性部312的第一布线和刚性转接板50的转接布线之间电连接。

100.本技术实施例提供一种通信设备,包括上述的在板光互连装置。本技术实施例提供的通信设备,由于采用上述板光互连装置,因此同样具有上述实施例的技术方案所带来的所有有益效果。通信设备可以是网络产品,如路由器、交换机、传送网设备、接入网中的光线路终端,还可以是无线回传设备,如基带处理单元,等等。

101.最后应说明的是:以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何在本技术揭露的技术范围内的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。