1.本实用新型涉及磨削设备技术领域,尤其是涉及一种软木按摩球磨加工装置。

背景技术:

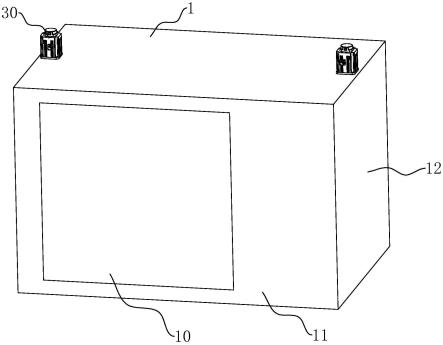

2.软木按摩球(单球)呈球形,主要用于按摩、放松人体的肌肉,软木按摩主要用于放松脚底、手肘等部位的肌肉。软木按摩球在加工时,通常是将软木料截成一段段的棒料,然后在软木按摩球磨加工装置上加工出外形。现有的软木按摩球加工装置如图1所示,包括支撑台1,支撑台1上设置有导轨2、磨削组件3和定位架72,磨削组件3和定位架72分别设置于导轨2的两端,导轨2滑移连接有支撑板4,支撑板4一端设置有驱动组件5,另一端设置有夹紧组件6,定位架72呈l型。软木料加工时,将软木料放置在定位架72上,操作夹紧组件6将软木料夹紧,夹紧后再操作驱动组件5驱动软木料进行转动,最后将支撑板4向磨削组件3一侧移动,磨组件软木料外形进行加工。软木料夹紧过程中,工作人员需要用手一直将软木料按压固定在定位架72的拐角处,直至夹紧组件6将软木料夹紧后才能松开,另外,软木料加工完成后还需要人工手动将软木料从支撑台1上取下后才能放置新的软木料进行加工,导致软木料的取放效率不高,同时工作人员的劳动强度也比较大。针对现有技术中的问题,我们提出一种软木按摩球磨加工装置。

技术实现要素:

3.本实用新型针对上述现有技术中的问题,提供一种软木按摩球磨加工装置,通过以下技术方案得以实现的:

4.一种软木按摩球磨加工装置,包括支撑台,所述支撑台上设置有导轨和磨削组件,所述磨削组件设置于导轨的一端,所述导轨滑移连接有支撑板,所述支撑板上设置有驱动组件和夹紧组件,所述支撑台上设置有上料组件,所述上料组件设置于导轨的另一端,所述上料组件包括料仓和定位架,所述料仓固定连接于支撑台上,所述定位架包括垂直设置的连接板和固定板,所述连接板固定连接于料仓远离磨削组件的侧壁上,所述固定板固定连接于连接板的下端,所述固定板靠近磨削组件的一端设置有弹性限位组件。

5.本实用新型进一步设置为:所述弹性限位组件包括限位块、支撑块和弹簧,所述限位块铰接于固定板远离连接板的一端,所述支撑块固定连接于固定板的下端面,所述弹簧一端固定连接于限位块的下端面,其另一端与支撑块固定连接,所述弹簧自然状态下时限位块突出于固定板的上端面。

6.本实用新型进一步设置为:所述支撑板靠近磨削组件一侧开设有落料口,所述落料口位于驱动组件和夹紧组件的中间位置,所述支撑台开设有取料口,所述取料口呈倾斜设置,所述取料口一端开设于支撑台的上端面,其另一端开设于支撑台靠近上料组件的竖直侧壁上。

7.本实用新型进一步设置为:所述取料口开设于支撑台远离磨削组件的竖直侧壁上。

8.综上所述,本实用新型的有益技术效果为:

9.软木料放置在料仓中,软木料在重力的作用下,落到固定板上,弹性限位组件对软木料进行阻挡限位,避免软木料从固定板上滚落,软木料夹紧后移动支撑板靠近磨削组件,对软木料进行加工,软木料在移动的过程中,弹性限位组件收缩,方便软木料的移除,通过上料组件的设置实现软木料的自动上料。

附图说明

10.图1是用于展示现有技术的示意图;

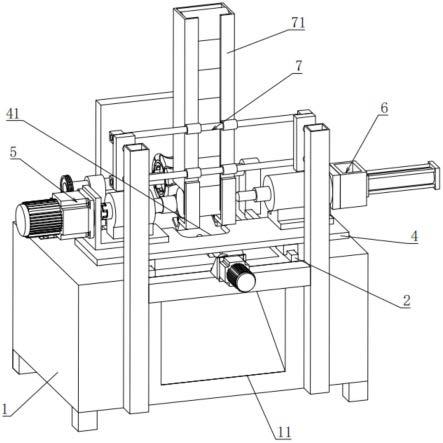

11.图2是用于展示本实施例整体结构的示意图;

12.图3是用于展示本实施例整体结构的俯视图;

13.图4是沿图3中a-a剖面线的剖视图;

14.图5是图4中c部分的局部放大示意图;

15.图6是沿图3中b-b剖面线的剖视图。

16.附图标记:1、支撑台;11、取料口;2、导轨;3、磨削组件;31、挡板;32、刀具;33、第二电机;34、第一带轮;35、第二带轮;36、皮带;4、支撑板;41、落料口;5、驱动组件;51、第一电机;52、第一支撑座;53、第一顶轴;6、夹紧组件;61、第二支撑座;62、第二顶轴;63、驱动气缸;64、顶尖;7、上料组件;71、料仓;72、定位架;73、连接板;74、固定板;8、弹性限位组件;81、限位块;82、支撑块;83、弹簧;91、第三电机;92、丝杠;93、第三支撑座;94、驱动座。

17.具体实施方式xl

18.以下结合附图对本实用新型作进一步详细说明。

实施例

19.如图2-6所示,为本实用新型公开的一种软木按摩球磨加工装置,包括支撑台 1,支撑台1上设置有导轨2和磨削组件 3,磨削组件3设置于导轨2的一端,导轨2滑移连接有支撑板4,支撑板4上一端设置有驱动组件5,另一端设置有夹紧组件6。

20.驱动组件5包括第一电机51、第一支撑座52和第一顶轴53,第一电机51和第一支撑座52固定连接于支撑板4上,第一顶轴53通过联轴器与第一电机51输出轴固定连接,第一顶轴53与第一支撑座52转动连接。夹紧组件6包括第二支撑座61、第二顶轴62和驱动气缸63,第二支撑座61固定连接于支撑板4的上端面,第二顶轴62与第二支撑座61滑移连接,驱动气缸63的缸体固定连接于第二支撑座61上,驱动气缸63的活塞杆与第二顶轴62固定连接,第二顶轴62靠近第一顶轴53的一端转动连接有顶尖64,对软木料进行夹紧时,驱动气缸63的活塞杆舒张将软木料顶在第一顶轴53上,第一电机51通过第一顶轴53驱动软木料进行转动。

21.磨削组件3包括挡板31、刀具32和第二电机33,挡板31固定连接于支撑台1上,挡板31平行设置有两组,刀具32转轴转动连接于两挡板31之间,刀具32转轴一端突出于挡板31并固定连接第一带轮34,第二电机33固定连接于支撑台1上,第二电机33的输出轴上固定连接有第二带轮35,第二带轮35和第一带轮34之间啮合有皮带36,第二带轮35通过皮带36带动第一带轮34转动,对软木料进行磨削时,第二电机33通过第二带轮35、皮带36和第一带轮34驱动刀具32进行转动从而对软木料进行加工。

22.支撑台1上设置有上料组件7,上料组件7设置于导轨2的另一端,上料组件7包括料仓71和定位架72,料仓71固定连接于支撑台1上,定位架72包括垂直设置的连接板73和固定板74,连接板73固定连接于料仓71远离磨削组件3的侧壁上,固定板74固定连接于连接板73的下端,固定板74靠近磨削组件3的一端设置有弹性限位组件8。软木料放置在料仓71中,软木料在重力的作用下,落到固定板74上,弹性限位组件8对软木料进行阻挡限位,避免软木料从固定板74上滚落,软木料夹紧后,移动支撑板4靠近磨削组件3,对软木料进行加工,软木料在移动的过程中,弹性限位组件8收缩,方便软木料的移除,通过上料组件7的设置实现软木料的自动上料,提高软木料的上料效率,减轻工作人员的劳动强度。

23.弹性限位组件8包括限位块81、支撑块82和弹簧83,限位块81铰接于固定板74远离连接板73的一端,支撑块82固定连接于固定板74的下端面,弹簧83一端固定连接于限位块81的下端面,其另一端与支撑块82固定连接,弹簧83自然状态下时限位块81突出于固定板74的上端面。软木料向磨削组件3一侧移动时,软木料通过限位块81对弹簧83进行挤压,弹簧83收缩,限位块81转动至与固定板74平齐,软木料进行平移,软木料从固定板74上移走后,限位块81在弹簧83的作用下复位,对料仓71中新落下的软木料进行限位。

24.支撑板4靠近磨削组件3一侧开设有落料口41,落料口41位于驱动组件5和夹紧组件6的中间位置,支撑台1开设有取料口11,取料口11呈倾斜设置,取料口11一端开设于支撑台1的上端面,其另一端开设于支撑台1靠近上料组件7的竖直侧壁上,取料口11开设于支撑台1远离磨削组件3的竖直侧壁上。落料口41的设置便于加工完成的软木料从支撑板4上落入取料口11中,取料口11的设置,便于加工完成的软木料从支撑板4取下,软木料加工时,在取料口11的倾斜下端处放置一个接料框,加工完成的软木料直接落入到接料框中,不用人工对加工完成的软木料一个一个的捡拾,从而进一步减轻工作人员的劳动强度。

25.支撑台1靠近上料组件7的一侧固定连接第三电机91,第三电机91的输出轴通过联轴器固定连接有丝杠92,支撑台1固定连接有第三支撑座93,丝杠92与第三支撑座93转动连接,支撑板4的下端面固定连接有驱动座94,丝杠92与驱动座94螺纹连接。对支撑板4进行移动时,第三电机91驱动丝杠92进行转动,驱动座94随着丝杠92的转动沿着丝杠92的轴线方向进行移动。第三电机91正转时,支撑座向靠近磨削组件3的一侧进行移动,第三电机91反转时,支撑座向远离磨削组件3的一侧进行移动。

26.本实施例中电子元器件动作的控制由plc(图中未示出)进行控制,本技术并未对个电子元器件的控制作出改进,故对其控制原理不再进行赘述。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。