1.本实用新型属于不锈钢丝形性一体化成形应用技术领域,具体涉及不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,用于提高拉拔成型制作不锈钢丝微合金钢锭的纯净度。

背景技术:

2.形性一体化成形技术是在金属材料加工成形的过程中实现材料组织的同步 调控,使最终获得的成形件既满足形状尺寸要求又具备目标组织和性能。传统金 属材料成形加工技术一般只能获得需要的构件形状,而组织和性能需要成形后采 用热处理的方式进行调控。与传统成形技术相比,形性一体化成形技术能够极大 程度缩短材料加工成形的工艺流程,降低生产能耗,提高生产效率,而且更便于实现生产流程的自动控制和全流程数字化制造。

3.为了降低生产成本,国内不锈钢丝材生产企业倾向于自主完成合金熔配与钢 材坯锭,但是熔炼除杂和浇注过程控制工艺较为粗简,难以避免铸锭中存在少量 显微尺寸级别氧化物和成分偏析,尽管后续轧制变形过程能够对这些缺陷起到破 碎作用,但是若要实现丝材连续拉拔和同步热处理组织调控,就需要进一步提高坯锭纯净度。此外,对于常用不锈钢钢而言,因其为了保证不锈钢硬度和热疲劳性能, 往往需要有较高的含碳量,这就增大了材料本身的塑性变形难度,因此还需要在提高铸锭均匀性和纯净度的基础上,探索微合金化技术改善材料塑性变形能力,在不损失材料最终服役性能的前提下优化合金在变形加工过程中的组织状态演化,为形性一体化成形奠定基础。

4.在铸钢过程中,杂质的汇聚和上浮导致了铸造中成分的不均匀,进而影响钢材的质量。钢材在高温冶炼和浇注到不锈钢之后凝固成形,在凝固过程中,液态金属结晶形成树枝晶网络,因为钢水不纯净,杂质会在枝晶网内聚集长大。同时由于密度小,这些杂质团簇在枝晶网内上浮形成一条通道,在该通道内,富集大量杂质,也会吸附和促进碳、锰等主要合金元素的偏聚形成成分偏析带,影响后续加工。

5.传统钢液浇注过程中速度难以控制,造成充型液流紊流严重,极易形成二次氧化夹杂卷入铸锭当中,这些二次氧化夹杂同样会影响丝材后续加工成形能力和使用性能。

6.基于上述问题,本实用新型提供不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置。

技术实现要素:

7.实用新型目的:本实用新型的目的是提供不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,其解决背景技术中不锈钢丝拉拔一体化成形对微合金钢锭纯净度要求高的问题,所浇筑成型的微合金钢锭纯净度,适应不锈钢丝拉拔一体化成形使用的高标准要求。

8.技术方案:本实用新型提供的不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造

装置,包括保温炉和铸造钢液,所述保温炉上设置有钢液泵,所述保温炉内设置有与钢液泵连接的抽液管,所述钢液泵上设置有导液弯管,所述导液弯管的一端连接有铸造浇道连接导管,所述铸造浇道连接导管内设置有若干个钢液导槽;其中,铸造钢液由钢液泵经抽液管进入导液弯管内,通过与导液弯管连接的铸造浇道连接导管内的若干个钢液导槽进行铸造钢液的多层输导,铸造浇道连接导管的一端与铸造设备的浇道进口连接。

9.本技术方案的,所述不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,还包括设置在保温炉端面,且位于钢液泵一侧的抽液管安装通孔,及设置在保温炉端面与抽液管安装通孔相配合使用的抽液管限位套,及设置在抽液管限位套内的密封圈;其中,抽液管的一端依次贯穿抽液管限位套、密封圈、抽液管安装通孔后位于保温炉底部内,且与保温炉的底部内壁不接触。

10.本技术方案的,所述不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,还包括设置在保温炉端面,且位于抽液管安装通孔一侧的圆形钢液泵安装座,及设置在圆形钢液泵安装座外层端面内的若干个螺孔,及设置在钢液泵上的圆形带孔固定座,及通过若干个螺孔、圆形带孔固定座将圆形钢液泵安装座、钢液泵固定安装的螺栓。

11.本技术方案的,所述铸造浇道连接导管内的若干个钢液导槽设置为圆形结构或长方形结构;其中,圆形结构的钢液导槽设置两组,且呈“十字形”,长方形结构的钢液导槽设置一组。

12.本技术方案的,所述不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,还包括设置在铸造浇道连接导管内壁,位于若干个钢液导槽进口处的锥形过渡部。

13.本技术方案的,所述不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,还包括设置在保温炉上的第一带耐高温密封圈固定套、第二带耐高温密封圈固定套,及分别安装在第一带耐高温密封圈固定套、第二带耐高温密封圈固定套上的保温炉压力检测仪、保温炉温度检测仪;其中,保温炉压力检测仪、保温炉温度检测仪分别用于检测保温炉内的压力值、温度值。

14.本技术方案的,所述不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,还包括设置在导液弯管上的第三带耐高温密封圈固定套、第四带耐高温密封圈固定套、第五带耐高温密封圈固定套,及分别设置在第三带耐高温密封圈固定套、第四带耐高温密封圈固定套、第五带耐高温密封圈固定套上的液体流量检测仪、导液弯管压力检测仪、导液弯管温度检测仪;其中,液体流量检测仪、导液弯管压力检测仪、导液弯管温度检测仪分别用于导液弯管内的铸造钢液流量、管道压力值、铸造钢液温度值。

15.与现有技术相比,本实用新型的不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置的有益效果在于:1、一方面利用反重力填充技术控制铸造钢液流速,铸钢时杜绝钢液的二次氧化现象出现,抑制偏析,另一方面与铸造设备浇道进口连接的铸造浇道连接导管内增加若干个钢液导槽,调整铸造浇道连接导管结构使得铸造钢液通过多层输导进入铸造设备浇道(将充型紊流变为层流),消除浇注过程氧化夹杂的引入,提高微合金钢锭的纯净度;2、整体设计合理,采用组合式可拆卸设计,利用装配和维护,此外,制作成本低、利于推广;3、增加的保温炉压力检测仪、保温炉温度检测仪、液体流量检测仪、导液弯管压力检测仪、导液弯管温度检测仪,实现铸造钢液的实时参数监控,生产管理方便。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实

17.施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

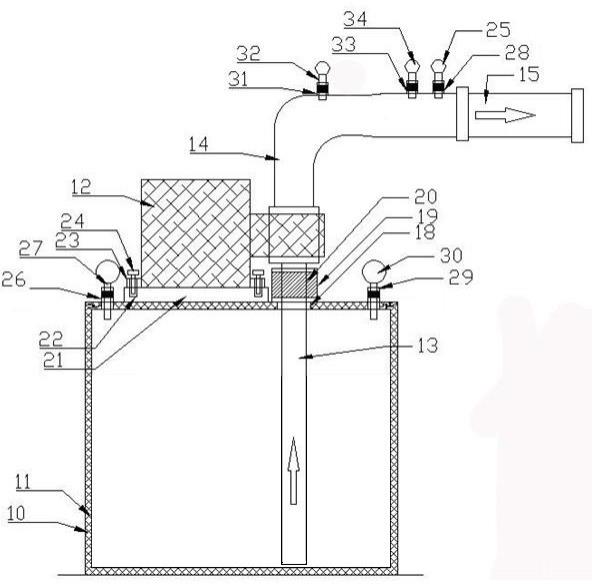

18.图1是本实用新型的不锈钢钢丝制作的高纯净度微合金钢锭反重力浇筑装置的主视结构示意图;

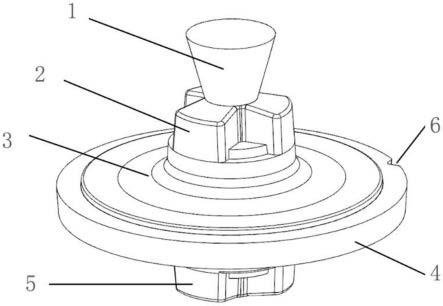

19.图2是本实用新型的不锈钢钢丝制作的高纯净度微合金钢锭反重力浇筑装置的导液管、圆锥形导液口、防回流挡板的实施例一的结构示意图;

20.图3是本实用新型的不锈钢钢丝制作的高纯净度微合金钢锭反重力浇筑装置的导液管、防回流挡板的结构示意图;

21.图4是本实用新型的不锈钢钢丝制作的高纯净度微合金钢锭反重力浇筑装置的导液管、圆锥形导液口、防回流挡板的实施例二的结构示意图;

22.其中,图纸序号如下:10-保温炉、11-铸造钢液、12-钢液泵、13-抽液管、14-导液弯管、15-铸造浇道连接导管、16-锥形过渡部、17-钢液导槽、18-抽液管安装通孔、19-抽液管限位套、20-密封圈、21-圆形钢液泵安装座、22-螺孔、23-圆形带孔固定座、24-螺栓、25-导液弯管温度检测仪、26-第一带耐高温密封圈固定套、27-保温炉压力检测仪、28-第五带耐高温密封圈固定套、29-第二带耐高温密封圈固定套、30-保温炉温度检测仪、31-第三带耐高温密封圈固定套、32-液体流量检测仪、33-第四带耐高温密封圈固定套、34-导液弯管压力检测仪。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例一

25.如图1和图2所示的不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,包括保温炉10和铸造钢液11,

26.保温炉10上设置有钢液泵12,

27.保温炉10内设置有与钢液泵12连接的抽液管13,

28.钢液泵12上设置有导液弯管14,

29.导液弯管14的一端连接有铸造浇道连接导管15,

30.铸造浇道连接导管15内设置有若干个钢液导槽17。

31.其中,铸造钢液11由钢液泵12经抽液管13进入导液弯管14内,通过与导液弯管14连接的铸造浇道连接导管15内的若干个钢液导槽17进行铸造钢液11的多层输导,铸造浇道连接导管15的一端与铸造设备的浇道进口连接(铸造设备的浇道进口图中均为标出)。

32.实施例二

33.在实施例一的基础上,锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,还

包括设置在保温炉10端面,且位于钢液泵12一侧的抽液管安装通孔18,及设置在保温炉10端面与抽液管安装通孔18相配合使用的抽液管限位套19,及设置在抽液管限位套19内的密封圈20。

34.其中,抽液管13的一端依次贯穿抽液管限位套19、密封圈20、抽液管安装通孔18后位于保温炉10底部内,且与保温炉10的底部内壁不接触。

35.实施例三

36.在实施例一或实施例二的基础上,不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,还包括设置在保温炉10端面,且位于抽液管安装通孔18一侧的圆形钢液泵安装座21,及设置在圆形钢液泵安装座21外层端面内的若干个螺孔22,及设置在钢液泵12上的圆形带孔固定座23,及通过若干个螺孔22、圆形带孔固定座23将圆形钢液泵安装座21、钢液泵12固定安装的螺栓24。

37.其中,通过螺栓24、若干个螺孔22、圆形带孔固定座23的设计结构,钢液泵12实现与圆形钢液泵安装座21之间可拆卸式的组装,装配便捷,检修方便。

38.上述实施例中优选的,如图3或图4所示,铸造浇道连接导管15内的若干个钢液导槽17设置为圆形结构或长方形结构。

39.其中,圆形结构的钢液导槽17设置两组,且呈“十字形”,长方形结构的钢液导槽17设置一组,实现铸造钢液11的多层输送,将充型紊流变为层流,消除浇注过程氧化夹杂的引入,提高微合金钢锭的纯净度。

40.上述实施例中优选的,如图2所示,不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置,还包括设置在铸造浇道连接导管15内壁,位于若干个钢液导槽17进口处的锥形过渡部16,与若干个钢液导槽17相配合实现铸造钢液11稳定的流动。

41.另外,如图1所示,还包括设置在保温炉10上的第一带耐高温密封圈固定套26、第二带耐高温密封圈固定套29,及分别安装在第一带耐高温密封圈固定套26、第二带耐高温密封圈固定套29上的保温炉压力检测仪27、保温炉温度检测仪30。

42.其中,保温炉压力检测仪27、保温炉温度检测仪30分别用于检测保温炉10内的压力值、温度值,用于实时显示保温炉10内浇筑钢液的温度、压力,实现铸造钢液11参数可控式管理。

43.另外,如图1所示,还包括设置在导液弯管14上的第三带耐高温密封圈固定套31、第四带耐高温密封圈固定套33、第五带耐高温密封圈固定套28,及分别设置在第三带耐高温密封圈固定套31、第四带耐高温密封圈固定套33、第五带耐高温密封圈固定套28上的液体流量检测仪32、导液弯管压力检测仪34、导液弯管温度检测仪25。

44.其中,液体流量检测仪32、导液弯管压力检测仪34、导液弯管温度检测仪25分别用于导液弯管14内的铸造钢液流量、管道压力值、铸造钢液温度值,用于实时显示导液弯管14内铸造钢液11的流速、温度、压力,并与导液管压力检测仪32、导液管温度检测仪34相配合使用,实现浇筑参数可控式管理。

45.另外,上述中的保温炉压力检测仪27、保温炉温度检测仪30、液体流量检测仪32、导液弯管压力检测仪34、导液弯管温度检测仪25均为现有市场采购的成熟技术产品,本技术装配使用不做任何进行改进,故不涉及不清楚(申请人不进行一一型号说明)。

46.此外,钢液泵12、保温炉压力检测仪27、保温炉温度检测仪30、液体流量检测仪32、

导液弯管压力检测仪34、导液弯管温度检测仪25,可与自动化控制器设备(自动化控制器设备图中均为标出,其为现有技术产品设备)连接,实现智能化生产铸造管理。

47.本结构的不锈钢钢丝制作的高纯净度微合金钢锭反重力铸造装置的工作原理或结构原理:

48.启动钢液泵12后,铸造钢液11经钢液泵12抽至抽液管13内,并进入导液弯管14内,同时通过与导液弯管14连接的铸造浇道连接导管15内的若干个钢液导槽17进行铸造钢液11的多层输导至铸造设备的浇道进口,即完成铸造钢液11的层流式输送。

49.需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

50.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。