1.本发明涉及应变传感器技术领域。更具体地,涉及一种基于图案化碳纳米管的柔性应变传感器及其制备方法与应用。

背景技术:

2.随着社会的发展和进步,微型化和智能化的应变传感器在我们的生活中随处可见。与传统的基于金属和半导体材料的应变传感器相比,柔性应变传感器克服了其脆性的缺点,具有柔韧性和可拉伸性,在人体健康监测、结构健康监测以及重力测试等领域有着巨大的潜力。

3.放大应变传感器在感受应变时产生的几何变形以及填料本身内部产生的电性能变化,可以提高传感器的灵敏度。因此,将传感器电路微观化、图案化,是提高传感器传感灵敏度的一种思路。

4.目前,用于微纳米结构图案化的方法可以分为自上而下(top-down)以及自下而上(bottom-up)两大类。而针对一维填料的加工方法则主要包括:自上而下加工方法如激光刻蚀、喷涂、转印、光刻等,以及自下而上的方法主要有生长法自组装、模板法等。这些方法虽然可以制备许多具有优异特性的图案化纳米结构,但工艺操作复杂,且一般需要昂贵的设备及工具。

5.因此,需要提供一种可通过简单方法制备得到的电路图案化的柔性应变传感器。

技术实现要素:

6.本发明的一个目的在于提供一种基于图案化碳纳米管的柔性应变传感器,该柔性应变传感器具有图案化电路,其传感灵敏度高,且拉伸循环稳定性高,电阻峰值不会随拉伸循环而明显下降。

7.本发明的另一个目的在于提供一种基于图案化碳纳米管的柔性应变传感器的制备方法,该制备方法快捷、简单易行,且无需复杂设备,易于控制。

8.本发明的又一个目的在于提供一种基于图案化碳纳米管的柔性应变传感器的应用。

9.为达到上述目的,本发明采用下述技术方案:

10.一种基于图案化碳纳米管的柔性应变传感器,包括柔性基底和嵌在基底表面的图案化电路,所述图案化电路是由磁性颗粒包覆的碳纳米管形成的。

11.根据电阻公式当柔性应变传感器发生形变,电路被拉伸时,将电路长度l增加为l δl,横截面积s减小为s-δs,r相应地增加。本发明中柔性应变传感具有图案化电路图,与非图案化电路图相比,其电路长度改变量δl和横截面积的改变量δs都更大,因此,r的变化也会更大,进而可获得更高的传感灵敏度。且基于该图案化电路的应变传感器

的拉伸循环稳定性会大大提高,应变传感器的电阻峰值不会随拉伸循环而下降。

12.优选地,所述图案化电路是由直线和/或曲线电路线条围绕而成的,其中电路线条的宽度为0.2-5mm,相邻电路线条的间距为0.2-5mm。

13.优选地,所述碳纳米管和磁性颗粒的质量比为1:(0.08-0.5)。

14.为了制备性能优异,结构完善的微电路,必须对包覆材料中的磁性颗粒与碳纳米管的比例、含量进行优化及探讨,使磁性颗粒在赋予碳纳米管足够磁性能的同时尽量减小对碳纳米管导电性能的影响。适合的电路线条宽度以及间距在实现尽量大的提高应变传感器的电阻峰值的同时,也满足制备过程的可行性。

15.优选地,所述碳纳米管选自羧基化多壁碳纳米管、氨基化多壁碳纳米管、羧基化单壁碳纳米管、氨基化单壁碳纳米管中的一种或多种。

16.优选地,所述所述磁性颗粒选自四氧化三铁或/和γ-氧化铁。

17.优选地,柔性基底的材料包括有ecoflex树脂、pdms树脂、聚氨酯、硅橡胶、dragon skin中的一种或多种。

18.优选地,所述图案化电路的平均面密度为0.2-2mg/cm2。

19.在实际应用过程中,若图案化电路密度低于0.2mg/cm2,则图案化电路中磁性颗粒包覆的碳纳米管含量过低,不能形成完整的电路;若面密度高于2mg/cm2,则图案化电路中电路线条分布会过于密集,发生黏连,影响图案质量。

20.一种如上所述基于图案化碳纳米管的柔性应变传感器的制备方法,包括:

21.1)将磁性颗粒包覆的碳纳米管均匀分散在乙醇水溶液中,得分散液;

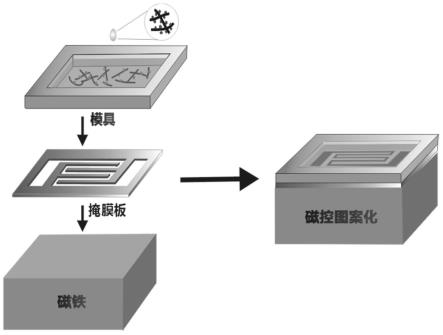

22.2)将分散液倒入模具中,利用掩膜板和磁场,使磁性颗粒包覆的碳纳米管完成图案化分布,烘干溶剂,得到图案化电路;

23.3)向模具中浇注液态柔性基底材料,固化成型;去除模具,安装电极,得到柔性应变传感器。

24.本发明提供的制备方法是一种新颖、快捷实现多功能化的工艺方法,具有快速性、易操作性与可重复性。制备过程中,通过磁性颗粒包覆碳纳米管,赋予碳纳米管磁性能,利用磁场对碳纳米管进行精确控制。

25.具体地,如图1所示,掩膜板由铁板制成,目标图案部分镂空,装有碳纳米管分散液的模具置于掩膜板之上。当掩膜板放置于磁场上时,非镂空部分的掩膜板将屏蔽磁力线,而镂空的图案部分则可透过磁力线。因此分散液中包覆磁性颗粒的碳纳米管在磁力作用下形成与掩膜板镂空部分相同的图案,得到目标电路形状的碳纳米管导电网络,烘干溶剂之后,得到图案化电路。此过程非常迅速,在几秒之内便可使碳纳米管的图案化分布。

26.同时,本发明提供的制备方法可以高效地反复实施图案化,没有二次化学污染和浪费;没有大型设备的使用,只需一个外加磁场即可完成;可以根据需求灵活设计不同的电路图案,以及选择不同的基底。

27.磁场强度的大小是决定图案化质量的一个关键因素,如果磁场强度过低,则不能产生足够的磁力来引导磁性颗粒包覆的碳纳米管形成目标图案。但如果磁场强度过高,由于掩膜板为铁板制成(用于磁场图案化屏蔽),当其在强磁场中则会被磁化而磁滞较大,一部分磁性颗粒包覆的碳纳米管将会被掩膜板磁化后的磁场所影响,进而会影响图案的完整性和整体电性能。优选地,所述磁场的强度为0.03-0.25t。

28.在具体的操作过程中,为了给图案化电路以及柔性基底的浇注提供易剥离的基底,所述模具底部平铺有pdms薄膜;其中,pdms薄膜的厚度为50-200μm,且带有硬保护膜。

29.本发明还提供了上述磁性颗粒包覆的碳纳米管的一种可能的制备过程:

30.按照碳纳米管:醇溶液的质量体积比为1:20将碳纳米管加入到醇溶液中,进行搅拌,得到碳纳米管的分散溶液;

31.按照铁盐:碳纳米管的质量比为1:1~5:1将铁盐加入至碳纳米管的分散溶液中,并进行细胞粉碎超声,得到含有铁盐和碳纳米管的混合液;

32.按照6mol/l碱溶液:醇溶液的体积比为1~4:10将碱溶液分散至醇溶液中,搅拌均匀得到碱醇溶液;

33.将碱醇溶液加入含有铁盐和碳纳米管的混合液中,再进行细胞粉碎超声,所得溶液移至反应釜中,在180℃~240℃下反应2~4个小时;

34.反应结束并降至室温后,在钕铁硼磁铁作用下过滤,用乙醇和蒸馏水在离心作用下洗涤至中性,经真空干燥得到磁性颗粒包覆的碳纳米管粉末。

35.制备过程中,所述醇溶液优选为三甘醇、乙二醇或二甘醇;所述铁盐优选为乙酰丙酮铁、乙酰丙酮亚铁、硫酸亚铁中的任意一种;所述碱溶液优选为氢氧化钠溶液或氨水;所铁盐:碳纳米管的质量比优选为4:1。

36.一种如上所述基于图案化碳纳米管的柔性应变传感器在制作柔性可穿戴设备中的应用。

37.本发明提供的基于图案化碳纳米管的柔性应变传感器是柔性可穿戴设备的核心部件,发挥着感应应变的关键作用,与无图案化的碳纳米管基柔性应变传感器相比,可明显提高柔性可穿戴设备的灵敏度,同时提高设备在多次拉伸循环中的稳定性。

38.本发明的有益效果如下:

39.本发明提供的柔性应变传感器,具有图案化电路。图案化电路在增加导电电路的长度的同时减小横截面积,在拉伸形变过程中可以获得更大的电阻变化值,且拉伸循环稳定性高,电阻峰值不会随拉伸循环而明显下降,提高了应变传感器的传感灵敏度以及稳定性。此外,该应变传感器的制备方法简单、设备简单、耗时短、无化学污染,且可根据需要调整图案和基底材料。本发明中柔性应变传感器在制作柔性可穿戴设备方面具有良好的应用前景。

附图说明

40.下面结合附图对本发明的具体实施方式作进一步详细的说明。

41.图1示出本发明提供的柔性应变传感器中图案化电路的制备过程示意图。

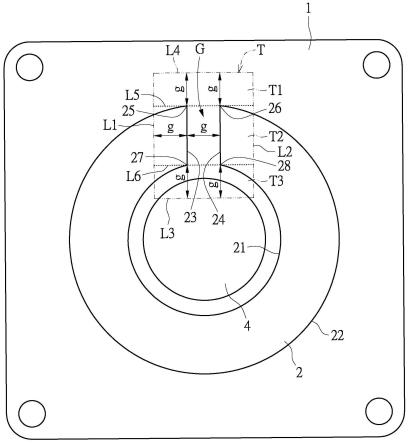

42.图2中(a)示出实施例1所得的基于图案化碳纳米管的柔性应变传感器,(b)示出对比例1所得的无基于图案化碳纳米管的柔性应变传感器。

43.图3示出实施例1所得的基于图案化碳纳米管的柔性应变传感器拉伸循环电响应图(拉伸应变8%,循环次数500次)。

44.图4示出实施例2所得的基于图案化碳纳米管的柔性应变传感器拉伸循环电响应图(拉伸应变7%,循环次数100次)。

45.图5示出实施例3所得的基于图案化碳纳米管的柔性应变传感器拉伸循环电响应

图(拉伸应变9%,循环次数100次)。

46.图6示出对比例1所得的无基于图案化碳纳米管的柔性应变传感器拉伸循环电响应图(拉伸应变8%,循环次数500次)。

47.图7示出对比例1所得的无基于图案化碳纳米管的柔性应变传感器拉伸循环电响应图(拉伸应变7%,循环次数100次)。

48.图8示出对比例1所得的无基于图案化碳纳米管的柔性应变传感器拉伸循环电响应图(拉伸应变9%,循环次数100次)。

49.图9示出实施例1-3与对比例1所得的无基于图案化碳纳米管的柔性应变传感器的灵敏度对比图。

50.图10示出对比例2所得的无基于图案化纯碳纳米管的柔性应变传感器拉伸循环电响应图(拉伸应变8%,循环次数500次)。

具体实施方式

51.为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

52.实施例1

53.制备柔性应变传感器:

54.1)将磁性颗粒包覆的碳纳米管按照质量百分比为0.5%均匀加入到去离子水中,搅拌均匀得到碳纳米管/四氧化三铁水溶液;然后将体积为0.5-1ml碳纳米管/四氧化三铁水溶液与乙醇溶液混合,利用细胞粉碎超声机超声得到分散十分均匀的碳纳米管/四氧化三铁分散液,分散液的体积为1.5-3ml;

55.2)将带有硬保护膜的pdms薄膜(厚度:50μm)通过真空硅脂平铺于有机玻璃模具槽内底部;

56.3)将碳纳米管/四氧化三铁分散液倒入有机玻璃模具中,并将模具置于放有预制的掩模版的磁场中进行图案化制备(如图1所示),经高温干燥,制备出图案化电路;

57.4)分别称量液态树脂ecoflex的ab组分,1:1比例混合均匀,浇注到模具中图案化电路上,固化3~8h;

58.5)将成型的柔性树脂基底和嵌在基底中的图案化电路取出,撕掉底部带有硬保护膜的pdms薄膜层,两端涂抹导电银膏,安装铜线电极,置于70~80℃烘箱中,固化3h,得到柔性应变传感器,所得柔性应变传感器的面密度0.8mg/cm2。

59.性能测试:

60.为方便进行循环拉伸性能测试,将固化好的柔性应变传感器放入到聚四氟乙烯槽中固化形成供拉伸夹持用的柔性底座,然后分别称量液态树脂ecoflex的ab组分,1:1比例混合,浇到聚四氟乙烯槽中,厚度大约为2-4mm,固化3~8h;将固化好的带有柔性底座的柔性应变传感器从聚四氟乙烯槽内取出,用自组装的力电测试平台测试该柔性应变传感器的拉伸性能,拉伸应变8%,拉伸次数为500次。

61.对本实施案例所得的柔性应变传感器(实物图如图2中(a)所示)进行拉伸循环测试,得到拉伸循环电阻变化率-循环次数图,结果如图3所示。从图3中可以看出,所得的基于

图案化碳纳米管的柔性应变传感器在拉伸循环过程中电阻峰值趋于稳定,几乎无下降。

62.实施例2

63.制备柔性应变传感器:

64.1)将磁性颗粒包覆的碳纳米管按照质量百分比为1.0%均匀加入到去离子水中,搅拌均匀得到碳纳米管/四氧化三铁水溶液;然后将体积为0.5-1ml的碳纳米管/四氧化三铁水溶液与乙醇溶液混合,利用细胞粉碎超声机超声得到分散十分均匀的碳纳米管/四氧化三铁分散液,分散液的体积为1.5-3ml;

65.2)将带有硬保护膜的pdms薄膜(厚度:50μm)通过真空硅脂平铺于有机玻璃模具槽内底部;

66.3)将碳纳米管/四氧化三铁混合分散液倒入有机玻璃模具中,并将模具置于放有预制的掩模版的磁场中进行图案化制备(如图1所示),经高温干燥,制备出图案化电路;

67.4)分别称量液态树脂ecoflex的ab组分,1:1比例混合均匀,浇注到模具中图案化电路上,固化3~8h;

68.5)将成型的柔性树脂基底和嵌在基底中的图案化电路取出,撕掉底部带有硬保护膜的pdms薄膜层,两端涂抹导电银膏,安装铜线电极,置于70~80℃烘箱中,固化3h,得到柔性应变传感器,所得柔性应变传感器的面密度0.9mg/cm2。

69.性能测试:

70.为方便进行循环拉伸性能测试,将固化好的基于图案化碳纳米管的柔性应变传感器放入到聚四氟乙烯槽中固化形成供拉伸夹持用的柔性底座,然后分别称量液态树脂ecoflex的ab组分,1:1比例混合,浇到聚四氟乙烯槽中,厚度大约为2-4mm,固化3~8h;将固化好的带有柔性底座的柔性应变传感器从聚四氟乙烯槽内取出,用自组装的力电测试平台测试该柔性应变传感器的拉伸性能,拉伸应变7%,拉伸次数为100次。

71.对本实施案例所得的柔性应变传感器进行拉伸循环测试,得到拉伸循环电阻变化率-循环次数图,结果如图4所示。从图4中可以看出,所得的基于图案化碳纳米管的柔性应变传感器在拉伸循环过程中电阻峰值趋于稳定,几乎无下降。由此证明图案化电路的有效性。

72.实施例3

73.制备柔性应变传感器:

74.1)将磁性颗粒包覆的碳纳米管按照质量百分比为1.0%均匀加入到去离子水中,搅拌均匀得到碳纳米管/四氧化三铁水溶液;然后将体积为0.5-1ml的碳纳米管/四氧化三铁水溶液与乙醇溶液混合,利用细胞粉碎超声机超声得到分散十分均匀的碳纳米管/四氧化三铁分散液,分散液的体积为1.5-3ml;

75.2)将带有硬保护膜的pdms薄膜(厚度:100μm)通过真空硅脂平铺于有机玻璃模具槽内底部;

76.3)将碳纳米管/四氧化三铁分散液倒入有机玻璃模具中,并将模具置于放有预制的掩模版的磁场中进行图案化制备(如图1所示),经高温干燥,制备出图案化电路;

77.4)分别称量液态树脂ecoflex的ab组分,1:1比例混合均匀,浇注到模具中图案化电路上,固化3~8h;

78.5)将成型的柔性树脂基底和嵌在基底中的图案化电路取出,撕掉底部带有硬保护

膜的pdms薄膜层,两端涂抹导电银膏,安装铜线电极,置于70~80℃烘箱中,固化3h,得到柔性应变传感器,所得柔性应变传感器的面密度1.0mg/cm2。

79.性能测试:

80.为方便进行循环拉伸性能测试,将固化好的基于图案化碳纳米管的柔性应变传感器放入到聚四氟乙烯槽中固化形成供拉伸夹持用的柔性底座,然后分别称量液态树脂ecoflex的ab组分,1:1比例混合,浇到聚四氟乙烯槽中,厚度大约为2-4mm,固化3~8h;将固化好的带有柔性底座的柔性应变传感器从聚四氟乙烯槽内取出,用自组装的力电测试平台测试该柔性应变传感器的拉伸性能,拉伸应变9%,拉伸次数为100次。

81.对本实施案例所得的基于图案化碳纳米管的柔性应变传感器进行拉伸循环测试,得到拉伸循环电阻变化率-循环次数图,结果如图5所示。从图5中可以看出,所得的基于图案化碳纳米管的柔性应变传感器在拉伸循环过程中电阻峰值趋于稳定,下降率在10%以内。由此证明图案化电路的有效性。

82.对比例1

83.1)将磁性颗粒包覆的碳纳米管按照质量百分比为0.5%均匀加入到去离子水中,搅拌均匀得到碳纳米管/四氧化三铁水溶液;然后将体积为0.5-1ml的碳纳米管/四氧化三铁水溶液与乙醇溶液混合,利用细胞粉碎超声机超声得到分散十分均匀的碳纳米管/四氧化三铁分散液,分散液的体积为1.5-3ml;

84.2)将带有硬保护膜的pdms薄膜(厚度:50μm)通过真空硅脂平铺于有机玻璃模具槽内底部;

85.3)将碳纳米管/四氧化三铁分散液倒入有机玻璃模具中,经高温干燥,制备出具有无图案化的碳纳米管电路;

86.4)分别称量液态树脂ecoflex的ab组分,1:1比例混合均匀,浇注到模具中无图案化电路上,固化3~8h;

87.5)将成型的柔性树脂基底和嵌在基底中的无图案化电路取出,撕掉底部带有硬保护膜的pdms薄膜层,两端涂抹导电银膏,安装铜线电极,置于70~80℃烘箱中,固化3h;得到柔性应变传感器,所得柔性应变传感器的面密度0.8mg/cm2。

88.性能测试

89.为方便进行循环拉伸性能测试,将固化好的无基于图案化碳纳米管的柔性应变传感器放入到聚四氟乙烯槽中固化形成供拉伸夹持用的柔性底座,然后分别称量液态树脂ecoflex的ab组分,1:1比例混合,浇到聚四氟乙烯槽中,厚度大约为2-4mm,固化3~8h;将固化好的带有柔性底座的柔性应变传感器从聚四氟乙烯槽内取出,用自组装的力电测试平台测试该柔性应变传感器的拉伸性能,拉伸应变8%,拉伸次数为500次。

90.对本对比案例所得的柔性应变传感器(实物图如图2中(b)所示)进行拉伸循环测试,得到拉伸循环电阻变化率-循环次数图,拉伸应变8%,拉伸次数为500次,结果如图6所示。从图6中可以看出,所得的无基于图案化碳纳米管的柔性应变传感器在拉伸循环过程中电阻峰值下降明显,下降率为52.2%。其中下降率定义为第一个拉伸循环的电阻变化率和最终平衡的电阻变化率的差值与第一个拉伸循环电阻变化率的比值。用同样的方法对对比例1中柔性应变传感器分别进行7%,9%拉伸循环测试100次,结果如图7和图8所示,下降率分别为24.3%,35.9%,。

91.此外,对实施例1-3和对比例1进行了灵敏度(gf)计算,如图9所示。灵敏度指在一个拉伸循环中相对电阻的变化率-应变的曲线斜率。在应变4%-8%时,基于图案化碳纳米管的柔性应变传感器的灵敏度为6.5,无基于图案化碳纳米管的柔性应变传感器的灵敏度为4.8,为前者的0.74倍;在应变8%-9%时,基于图案化碳纳米管的柔性应变传感器的灵敏度为31.0,无基于图案化碳纳米管的柔性应变传感器的灵敏度为20.2,为前者的0.65倍;在应变9%-10%时,基于图案化碳纳米管的柔性应变传感器的灵敏度为103.2,无基于图案化碳纳米管的柔性应变传感器的灵敏度为49.1,仅为前者的0.48倍。可见基于图案化碳纳米管的柔性应变传感器不仅循环稳定性优异,且灵敏度亦较无基于图案化碳纳米管的柔性应变传感器的高,且随着拉伸应变的增加,基于图案化碳纳米管的柔性应变传感器的灵敏度表现出的优势越来越显著。

92.对比例2

93.1)将碳纳米管(cnt)按照质量百分比为0.5%均匀加入到去离子水中,搅拌均匀得到碳纳米管;然后将体积为0.5-1ml的碳纳米管水溶液与乙醇溶液混合,利用细胞粉碎超声机超声得到分散十分均匀的碳纳米管分散液,分散液的体积为1.5-3ml;

94.2)将带有硬保护膜的pdms薄膜(厚度:50μm)通过真空硅脂平铺于有机玻璃模具槽内底部;

95.3)将碳纳米管分散液倒入有机玻璃模具中,经高温干燥,制备出具有无图案化的碳纳米管电路;

96.4)分别称量液态树脂ecoflex的ab组分,1:1比例混合均匀,浇注到模具中无图案化电路上,固化3~8h;

97.5)将成型的柔性树脂基底和嵌在基底中的无图案化电路取出,撕掉底部带有硬保护膜的pdms薄膜层,两端涂抹导电银膏,安装铜线电极,置于70~80℃烘箱中,固化3h;得到柔性应变传感器,所得柔性应变传感器的面密度1.0mg/cm2。

98.性能测试:

99.为方便进行循环拉伸性能测试,将固化好的无图案化纯碳纳米管基柔性应变传感器放入到聚四氟乙烯槽中固化形成供拉伸夹持用的柔性底座,然后分别称量液态树脂ecoflex的ab组分,1:1比例混合,浇到聚四氟乙烯槽中,厚度大约为2-4mm,固化3~8h;将固化好的带有柔性底座的柔性应变传感器从聚四氟乙烯槽内取出,用自组装的力电测试平台测试该柔性应变传感器的拉伸性能,拉伸应变8%,拉伸次数为500次。

100.从图10中可以看出,所得的无基于图案化纯碳纳米管的柔性应变传感器在拉伸循环过程中电阻峰值和谷值均下降明显。

101.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。