1.本发明属于化学制药技术领域,涉及一种改进的伏格列波糖的制备方法。

背景技术:

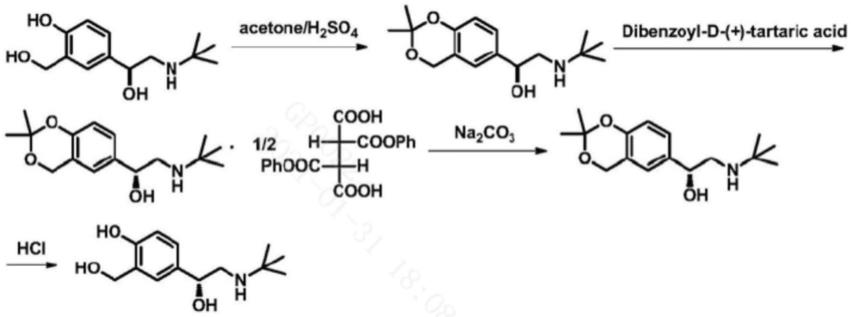

2.伏格列波糖(voglibose),化学名为( )-1l-[1(基),2,4,5/3]-5-[2-羟基-1-(羟甲基) 乙基]氨基-1-碳-(羟甲基)-1,2,3,4-环己四醇,是由日本武田开发的降糖药,疗效确切。结构式如下:

[0003][0004]

伏格列波糖的制备有半合成和全合成两个技术方案。根据文献us4777294报道,伏格列波糖可以通过发酵、分离制备井冈霉烯胺为原料,再通过半合成制得;也可按文献 j.org.chem.1992,457,3651~3658报道的方法,采用甲基α-d-葡萄糖苷为原料全合成,全合成的路线如下图式所示:

[0005][0006]

在上述全合成路线中,由负一步中间体四苄基伏格列波糖【化学名:(1s)-(1(羟基),2,4, 5/1,3)-2,3,4-三-氧-苄基-5-[[2-羟基-1-(羟甲基)乙基]氨基]-1-碳-(苄氧基甲基)

ꢀ‑

1,2,3,4-环己烷四醇】进行脱苄反应,制备伏格列波糖,文献报道的情况如下:

[0007]

文献j.org.chem.1992,457,3651~3658报道了采用钯黑在甲酸/甲醇的条件下脱苄制备伏格列波糖。反应如下图式所示:

[0008][0009]

该方法使用钯黑,价格高,并且容易造成重金属钯残留;同时钯黑化学性质活泼,在运输和使用、贮藏过程中容易带来安全风险。

[0010]

最通常的还是采用金属催化氢化脱苄(us5004838、cn200480033996、cn200810301883) 的方法,使用钯碳、瑞尼镍为催化剂氢化。反应如下图式所示:

[0011][0012]

这类方法不但同前述钯黑法一样,要么催化剂价格比较高,如使用pd/c;要么使用催化剂的量比较大,如使用雷尼ni;这使得运输和使用、贮藏这类化学性质活泼的金属催化剂的安全风险问题更加突出,同时该方法还需要使用氢气,在压力容器设备上进行氢化,安全风险更高;同样还可能造成重金属残留。

[0013]

近期又有文献(cn201910649822)报道了采用卤化硼,在非质子溶剂中进行脱苄的方法,反应如下图式所示:

[0014][0015]

该方法尽管不再使用金属催化剂,也不使用氢气,但卤化硼本身的很不稳定,遇湿气会剧烈反应,发生危险;同样会给物料运输和使用、贮藏过程中带来不便,同时反应副产物为硼酸,对环境仍然存在较大污染。

[0016]

因此,针对由负一步中间体四苄基伏格列波糖脱苄制备伏格列波糖的步骤,急需一种价格低廉、反应条件温和、安全性高并且能避免重金属残留、相对环保的方法来制备伏格列波糖。

技术实现要素:

[0017]

本发明目的是提供一种新的由四苄基伏格列波糖或其盐制备伏格列波糖的制备方法。

[0018]

本发明的发明人在研究伏格列波糖的全合成工艺路线的过程中,意外的实现了一条新的由四苄基伏格列波糖或其盐制备伏格列波糖的方法,该方法与现有技术相比,不但可以避免使用昂贵且危险的金属催化剂和氢气,而且可以避免卤化硼的非水反应条件,因而可以满足在相对温和的条件下完成脱苄基保护基的反应,避免了现有技术中各种危险的

条件,同时也更加环保,具有很大的工业价值。

[0019]

本发明的具体技术方案如下:

[0020]

以四苄基伏格列波糖或其盐为原料,在盐酸存在下,进行脱苄反应,得到伏格列波糖盐酸盐,然后碱化,制得伏格列波糖。反应如下图式所示:

[0021][0022]

式中m为有机酸或无机酸。

[0023]

在一种优选的实施方案中,所述四苄基伏格列波糖的盐,优选盐酸盐,即m为hcl。

[0024]

在一种优选的实施方案中,本发明提供一种新的制备伏格列波糖的制备方法,其中脱苄反应使用的盐酸浓度在2-12mol/l,优选4-8mol/l,更优选6mol/l;

[0025]

在一种优选的实施方案中,本发明提供一种新的制备伏格列波糖的制备方法,其中脱苄反应的反应温度为20-100℃,优选在40-100℃,更优选60-80℃;

[0026]

在一种优选的实施方案中,脱苄反应的溶剂为水,效果优于其他如乙醇、甲醇、异丙醇、甲苯等有机溶剂;在工业生产的实际操作中,可以将工业上常用的浓盐酸(浓度12mol/l左右)与适量比例的水分别加入到反应体系中,得到上述浓度在2-12mol/l的盐酸作为反应介质,优选4-8mol/l,更优选6mol/l;

[0027]

在一种优选的实施方案中,所述碱化过程使用三乙胺碱化。

[0028]

对比试验过程的结果显示,采用上述优选浓度的盐酸在适合的反应温度条件下可以得到最优的反应速度和收率;另外在对比有机溶剂和水的实施方案中,发明人惊喜的发现,本发明的技术路线中最优的反应溶剂是水,其他如乙醇、甲醇、异丙醇、甲苯等有机溶剂的反应效果均不及采用水为溶剂,这进一步增加了本路线的安全性和减小了环保的压力。碱化过程使用三乙胺碱化,相对于其他无机碱或有机碱,具有用量小、生成的盐与终产品伏格列波糖易于分离、终产品伏格列波糖纯度高的优点。

[0029]

本发明的制备方法与现有方法相比,具有如下优点:

[0030]

1、不使用性质活泼的金属催化剂、氢气、卤化硼,也不需要压力容器进行高压反应,安全性更高;

[0031]

2、反应条件温和;

[0032]

3、避免了可能的重金属残留污染;

[0033]

4、成本更低。

[0034]

5、由于使用水作为反应溶剂,也没有对环境产生污染的大量副产物或废物产生,更加环保。

[0035]

具体实施方式 下面的实施例可帮助本领域的技术人员更全面地理解本发明,但不以任何方式限制本发明的保护范围。

[0036]

反应终点tlc监控方法:

[0037]

硅胶g板,以甲醇∶三乙胺20∶1为展开剂,碘熏显色检视。

[0038]

hplc检验方法:

[0039]

日本药典(15版)中voglibose有关物质检查方法。

[0040]

实施例1伏格列波糖盐酸盐的制备

[0041]

将四苄基伏格列波糖盐酸盐100g,浓盐酸200ml(12mol/l),乙醇200ml,投入1l反应瓶中,搅拌下加热至60℃,搅拌反应2小时,tlc监控反应未完全;继续反应6小时,反应仍未完全。

[0042]

将乙醇替换成甲醇、异丙醇、甲苯,反应均不能完全。

[0043]

实施例2伏格列波糖盐酸盐的制备

[0044]

四苄基伏格列波糖盐酸盐100g,浓盐酸200ml(12mol/l),水200ml,投入1l反应瓶中,搅拌下加热至80℃,搅拌反应2小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体伏格列波糖盐酸盐43.7g,收率96%。

[0045]

实施例3伏格列波糖盐酸盐的制备

[0046]

四苄基伏格列波糖盐酸盐100g,浓盐酸200ml(12mol/l),投入1l反应瓶中,搅拌下加热至60℃,搅拌反应2小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤过去,60℃干燥,得白色固体41.6g,收率91%。

[0047]

实施例4伏格列波糖盐酸盐的制备

[0048]

四苄基伏格列波糖盐酸盐100g,浓盐酸200ml(12mol/l),水200ml,投入1l反应瓶中,搅拌下加热至60℃,搅拌反应2.5小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体42.9g,收率94%。

[0049]

实施例5伏格列波糖盐酸盐的制备

[0050]

四苄基伏格列波糖盐酸盐100g,浓盐酸100ml(12mol/l),水200ml,投入1l反应瓶中,搅拌下加热至80℃,搅拌反应7.5小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体40.6g,收率89%。

[0051]

实施例6伏格列波糖盐酸盐的制备

[0052]

四苄基伏格列波糖盐酸盐100g,浓盐酸100ml(12mol/l),水500ml,投入1l反应瓶中,搅拌下加热至100℃回流,搅拌反应8小时,tlc监控反应未完全;继续回流过夜;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2 小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体38.3g,收率84%。

[0053]

实施例7伏格列波糖盐酸盐的制备

[0054]

四苄基伏格列波糖盐酸盐100g,浓盐酸100ml(12mol/l),水500ml,投入1l反应瓶中,搅拌下加热至70℃,搅拌反应8小时,tlc监控反应未完全;继续反应至24小时;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体34.7g,收率76%。

[0055]

实施例8伏格列波糖盐酸盐的制备

[0056]

四苄基伏格列波糖盐酸盐100g,浓盐酸200ml(12mol/l),投入1l反应瓶中,搅拌下加热至40℃,搅拌反应7小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤,60℃

干燥,得白色固体39.7g,收率87%。

[0057]

实施例9伏格列波糖盐酸盐的制备

[0058]

四苄基伏格列波糖盐酸盐100g,浓盐酸200ml(12mol/l),投入1l反应瓶中,20℃搅拌下反应7小时,tlc监控反应未完全;继续反应至24小时;分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体29.4g,收率65%。

[0059]

实施例10伏格列波糖盐酸盐的制备

[0060]

四苄基伏格列波糖100g,浓盐酸200ml(12mol/l),投入1l反应瓶中,搅拌下加热至80℃,搅拌反应2.5小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入20 0ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体39.9g,收率88%。

[0061]

实施例11伏格列波糖盐酸盐的制备

[0062]

四苄基伏格列波糖100g,浓盐酸200ml(12mol/l),水200ml,投入1l反应瓶中,搅拌下加热至40℃,搅拌反应8.5小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体40.2g,收率88%。

[0063]

实施例12伏格列波糖盐酸盐的制备

[0064]

四苄基伏格列波糖100g,浓盐酸200ml(12mol/l),水100ml,投入1l反应瓶中,搅拌下加热至70℃,搅拌反应2.5小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体41.5g,收率91%。

[0065]

实施例13伏格列波糖盐酸盐的制备

[0066]

四苄基伏格列波糖100g,浓盐酸200ml(12mol/l),水100ml,投入1l反应瓶中,搅拌下加热至80℃,搅拌反应2小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体39.8g,收率87%。

[0067]

实施例14伏格列波糖盐酸盐的制备

[0068]

四苄基伏格列波糖100g,浓盐酸100ml(12mol/l),水200ml,投入1l反应瓶中,搅拌下加热至100℃,搅拌反应7.5小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体38.8g,收率85%。

[0069]

实施例15伏格列波糖盐酸盐的制备

[0070]

四苄基伏格列波糖100g,浓盐酸200ml(12mol/l),水200ml,投入1l反应瓶中,搅拌下加热至100℃,搅拌反应2.5小时,tlc监控反应完全;冷却至室温,分出下层水层,减压浓缩近干,加入200ml无水乙醇,搅拌下冷却至室温,再搅拌析晶2小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体39.1g,收率86%。

[0071]

制得的伏格列波糖盐酸盐,采用通常的碱化方法可方便的转化成伏格列波糖,例如专利文献cn200480033996、cn200810301883中使用的碱化的方法。例如采用如下操作:

[0072]

实施例16伏格列波糖的制备

[0073]

伏格列波糖盐酸盐20g,甲醇800ml,三乙胺10g,投入1l反应瓶中,搅拌下加热至回流0. 5小时,搅拌下冷却至室温,再搅拌析晶4小时,过滤,无水乙醇洗涤固体,60℃干燥,得白色固体16.7g,收率95%。

[0074]

产物伏格列波糖采用hplc方法进行检验,纯度可达99.9%,其他指标检验均符合日本药典标准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。