1.本发明属于勘探钻井工具技术领域,具体涉及一种自动送钻柔性钻井工具。

背景技术:

2.在油气勘探领域,导向钻井技术能够人为控制井眼轨迹朝着预先设计的目的层钻进,这种技术使得钻头能够绕过障碍物到达油藏,并且能够勘探零散的油藏和稠油油藏,比传统的直井式勘探更有优势,比如,在石油、天然气开采中,通过导向钻井技术钻取分支井,能够显著提高油气藏的开发效率,这里的分支井是连通到主干井的分支井眼,相当于增加了采油或采气的通道,自然会提高开发效率,有明显的经济效益优势。

3.现有技术中,公开号为cn2135055y的中国专利文献记载了一种钻井柔性铰接导向动力钻井工具,公开号为cn2548742y的中国专利文献记载了一种多轴钻孔器中的球头万向节。

4.但是,目前的钻井工具还具有以下不足:一是现有常规导向钻井工具的刚性段长度较长,钻井过程中,难以钻取转弯幅度较大的小曲率半径井段;二是钻井工具钻进过程中会存在托压现象,也就是由于井下钻井工具与井壁的摩擦过大,钻压全部施加到了钻井工具上,没能施加到钻头上,钻进过程会遇卡或遇阻,导致钻进缓慢。

技术实现要素:

5.本发明旨在提供一种自动送钻柔性钻井工具,解决现有技术中柔性钻井工具钻井过程中产生托压后难以脱困的技术问题。

6.为解决以上技术问题,本发明通过以下技术手段实现:

7.一种自动送钻柔性钻井工具,包括钻头、若干送钻短节和关节短节串列。其中,所述关节短节串列包括多个关节短节,所述关节短节包括关节结构,用于可偏转的相互连接;所述送钻短节包括组合套缸,可在水力作用下产生轴向推力推动钻头前进;当自动送钻柔性钻井工具包含多个送钻短节时,所述送钻短节之间采用关节结构连接;所述送钻短节与关节短节之间均采用关节结构连接;所述钻头设置于所述送钻短节或所述关节短节下端;至少包括一个送钻短节所述送钻短节设置于所述自动送钻柔性钻井工具的下半段;所述送钻短节两侧的关节结构偏转点之间的距离为钻头直径的1-5倍之间,所述关节短节中的关节结构偏转点与相邻关节结构偏转点之间的距离为钻头直径的0.5-4倍之间。

8.优选的,送钻短节所述送钻短节中设有推力活塞,该推力活塞包括推杆部和隔环;所述隔环上方和下方分别设置有液压腔体;其中至少包括一个腔体与钻井工具内部的流道连通,所述送钻短节上设有连通所述低压腔和环空的第一通孔,所述另外一个腔体通过第一通孔与环空连通。

9.所述送钻短节中设有空心的推力活塞,该推力活塞包括推杆部和连接接头部;所述推杆部与所述送钻短节内壁之间设有至少一个环形腔,在所述环形腔中设有隔环隔离出低压腔,所述送钻短节上设有连通所述低压腔和环空的第一通孔;

10.该送钻短节后端设有空心的送钻接头,所述送钻接头中设有用于安装所述连接接头部的连接结构,所述连接接头部可通过螺纹等形式装配在所述连接结构中,当所述推杆部在所述送钻短节中沿轴向移动,所述连接接头部能够对所述送钻接头施加推力。需要说明的是,所述送钻短节本身可以倒置使用,及所述送钻接头在送钻短节的靠近钻头的一侧或者送钻接头在送钻短节远离钻头的一侧。

11.优选的,所述自动送钻柔性钻井工具包括多个送钻短节。

12.优选的,所述送钻接头可以与所述送钻短节一体成型作为一个壳体,并由一封闭的连续曲线缝隙将该壳体分割为可相对活动而不可拆卸的两部分,通过所述缝隙限制推力活塞的轴向位移。或者以牙崁等形式将其分割,所述相对活动主要指的是能满足二者之间的轴向相对位移。同时,由封闭的连续曲线缝隙分割出来的或牙崁结构组成的下段壳体悬挂在上段壳体上时,可以承受下方钻井工具组合的重量及上提钻井工具过程中的轴向拉力,当上、下段壳体紧贴时,即可传递钻压,所述轴向相对位移的设置,满足了钻井托压时,所述推力活塞推动所述送钻接头前进的可能。

13.或所述送钻接头与所述送钻短节分别设计、组合,所述连接接头部可以通过螺纹直接与所述送钻接头连接固定,并通过所述送钻短节接头和所述隔环或限位环共同限定所述推力活塞的轴向位移,当所述送钻短节接头与所述送钻接头台肩贴紧时,即可传递钻压,托压时,由所述推力活塞的轴向推力推动所述送钻接头前行。而上提或下放过程中,下部钻井工具重量由所述隔环悬挂于所述送钻短节。

14.优选的,所述送钻短节内壁、推杆部外壁和所述隔环在所述环形腔中还隔离出高压腔,所述推杆部上设有连通所述高压腔和推杆部内的第二通孔。

15.优选的,所述送钻短节包括至少一节连接套,所述连接套前端或/和后端连接有空心的连接头,所述环形腔位于所述连接套内壁、所述推力杆外壁、所述连接头对应端面之间。

16.优选的,还可以包括安装在关节短节串列前端的导向动力短节和/或钻头,所述送钻短节串接在所述关节短节串列中的任意位置,可配合所述导向动力短节完成导向钻进;

17.各关节短节包括前后相连接的第一外壳、第二外壳,所述第一外壳相对所述第二外壳能够转弯一定角度;所述导向动力短节可以是能够实现导向功能并为钻进提供井底动力的任意工具或工具的组合;

18.各所述各关节短节、送钻短节、导向动力短节和钻头内设有连通的流道。需要说明的是,第一外壳和第二外壳均可以是一体化制作的带有角度的完整壳体。

19.优选的,所述送钻短节内部的连接轴为空心圆柱体结构,其第二端轴部、第三端轴部均设有螺纹或齿形连接槽等形式与相邻动力轴或输出轴连接,当所述送钻短节接头与连接接头部之间产生相对位移时,为不影响所述连接轴两端的扭矩传递,所述连接轴本体直段必须满足推力活塞行程,所述第二端轴部、第三端轴部之间也应满足轴向扭矩传递过程中的轴向位移,避免卡死而使所述自动送钻柔性钻井工具失效。

20.优选的,所述关节短节的第一外壳前端对应插接在第二外壳后端,且所述第一外壳前端与相应的第二外壳后端之间设有用于转弯的第一间隙,所述第一间隙中设有密封圈;所述万向球轴一端对应位于所述第一外壳中,另一端对应位于所述第二外壳中。

21.优选的,还包括刚性钻柱,所述刚性钻柱中空,所述柔性段安装在所述刚性钻柱前

端,所述刚性钻柱用于向所述柔性段施加钻压。

22.与现有技术相比,本发明的有益效果是:

23.1、该自动送钻柔性钻井工具的送钻短节在送钻短节中设有环形腔,在环形腔中设有隔环,从而在环形腔中隔离出低压腔,在送钻短节上设有连通低压腔和环空的第一通孔,在钻井过程中,送钻短节外部为低压液体,而送钻短节内的推杆部内侧为高压液体,因此,会迫使隔环受到向低压腔一侧的推力,起到推送钻井工具前进的作用,有助于钻井工具解决托压问题。

24.2、由于该自动送钻柔性钻井工具设有多节关节短节,并且设有多节送钻短节,每一节关节短节和送钻短节都比较短小,增加了自动送钻柔性钻井工具的整体通过性,大大缩短了整体钻井工具的刚性段长度,能够满足小曲率半径井眼的施工要求。于此同时,多个相互串联的送钻短节可以提供足够的液力推进的行程,满足滑动导向钻井的需求。

附图说明

25.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

26.图1为本发明自动送钻柔性钻井工具一实施例的剖视图。

27.图2为本发明自动送钻柔性钻井工具另一实施例的剖视图。

28.图3为本发明自动送钻柔性钻井工具另一实施例的剖视图。

29.图4为本发明自动送钻柔性钻井工具一实施例的钻井示意图。

30.图5为本发明自动送钻柔性钻井工具一实施例的局部剖视图。

31.图6为本发明自动送钻柔性钻井工具一实施例中送钻短节与关节短节的连接示意图。

32.图7为图6的a部放大图。

33.图8为本发明自动送钻柔性钻井工具一实施例中动力短节与关节短节的连接示意图。

34.图9为图5的b部放大图。

35.图中,各标号示意为:

36.送钻短节1、连接套11、第一连接头12-1、第二连接头12-2和第三连接头12-3、第四连接头12-4、第五连接头12-5、第六连接头12-6、第七连接头12-7、球状接头12-7-1、第一球头座12-7-2、第二球头座12-7-3;

37.推力活塞2、推杆部21、连接接头部22、第三球头座22-1、第四球头座22-2、第一密封圈23;

38.环形腔3、隔环31、第二密封圈32、低压腔33、第一通孔34、高压腔35、第二通孔36;

39.送钻接头4、连接结构41;

40.刚性钻柱10、第二信号短节101;

41.导向动力短节20、第三外壳201、动力轴202、连接槽2021、万向球键2022、第三流通孔2023、第三间隙203、转子204、定子206、轴承207;

42.关节短节30、第一外壳301、第二外壳302、万向球轴303、球头3031、第一间隙304、第三密封圈3041、第四密封圈3042、第一内台阶3043、第二内台阶3044、球座305、密封套筒

306、第二间隙307;

43.送钻短节40、连接轴401、第二端轴部402、第三端轴部403、连接槽4031;

44.导向机构或导向短节5、第四外壳51、输出轴52、第一端轴部521、连接槽522、径向轴承组53、轴向止推轴承组54、偏心扶正翼55;

45.钻头6、第一流通孔61;

46.信息传递模块7、工具面角测量模块71、信号线72、姿态测量模块73;

47.第一信号短节8。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例1:

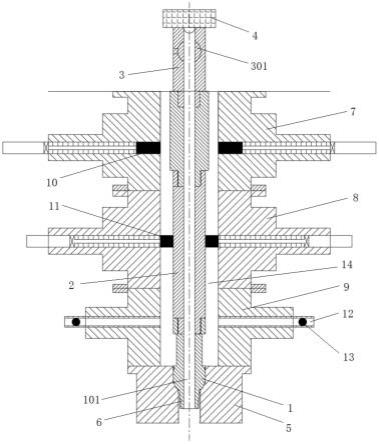

50.一种自动送钻柔性钻井工具,请参阅图1。

51.如图1所示,该送钻短节包括送钻短节1,该送钻短节1中设有空心的推力活塞2,该推力活塞2包括推杆部21和连接接头部22,推杆部21的外周壁与送钻短节1内壁之间设有四道第一密封圈23,推杆部21能够在送钻短节1内部沿轴向活动。所述推杆部外壁与所述送钻短节内壁之间设有第一密封圈;所述隔环与所述送钻短节内壁或推杆部外壁之间设有第二密封圈。

52.本实施例中,推杆部21外壁与送钻短节1的内壁之间设有两个环形腔3,在每一个环形腔3中设有隔环31,本实施例中,隔环31螺纹连接在推杆部21的外壁,隔环31与送钻短节1的内壁之间设有第二密封圈32,因此,送钻短节1的内壁、推杆部21的外壁和隔环31在环形腔3中能够隔离出低压腔33,送钻短节1上设有连通低压腔33和外部的第一通孔34,使低压腔33中与送钻短节1外侧液压一致。

53.当然,在其他实施例中,隔环也可通过螺纹方式连接在送钻短节的内壁,此时,第二密封圈设置在隔环与推杆部外壁之间。

54.本实施例中,图1中右侧的送钻短节1内壁、推杆部21外壁和隔环31在环形腔3中还隔离出高压腔35,推杆部21上设有连通高压腔35和推杆部21内的第二通孔36,使高压腔35与推杆部21内侧液压一致。

55.在钻井过程中,送钻短节1外部为低压液体,而推杆部21内侧为高压液体,因此,高压腔35中液压大于低压腔33中的液压,迫使隔环31受到向右(低压腔一侧)的推力,从而推力活塞2能够向右施加轴向的推力,起到推送钻井工具前进的作用。

56.本实施例中,由于图1中左侧的环形腔3位于推杆部21端头位置,左侧的环形腔3内位于隔环31左侧的空间直接与推杆部21内部连通,因此,图1中左侧的隔环31也会受到向右的推力,进一步促使推力活塞2能够向右施加轴向的推力。

57.本实施例中的送钻短节1是由多节短套筒相连接的空心圆柱结构,通过设置为多节短套筒连接,使得该送钻短节1内部具有所需的构造,且便于送钻短节各部件装配在一起。

58.具体的,如图1所示,本实施例中,送钻短节1包括两节连接套11,连接套11两端连接有空心的连接头,具体包括第一连接头12-1、第二连接头12-2和第三连接头12-3,本实施例中,第一连接头12-1连接在两节连接套11之间,第二连接头12-2和第三连接头12-3分别连接在两节连接套11对应端部,连接套11前端口和后端口均为锥形螺纹端口,第一连接头12-1、第二连接头12-2和第三连接头12-3对应端部为相匹配的锥形螺纹接头,使得两节连接套11、第一连接头12-1、第二连接头12-2和第三连接头12-3对应连接为该送钻短节1,环形腔33位于连接套11内壁、推力杆21外壁和对应连接头的端面之间。

59.如图1所示,该送钻短节1后端设有空心的送钻接头4,在使用时,该送钻短节串接在钻井工具中,这里的第三连接头12-3和送钻接头4分别起到连接作用。送钻接头4中设有用于安装连接接头部22的连接结构41,本实施例中,连接接头部22为锥形头,连接结构41为相应的锥形,连接接头部直接设于连接结构41中,当推杆部21在送钻短节1中受力沿轴向移动,连接接头部22能够对送钻接头4施加向右的轴向推力。

60.本实施例中,所述送钻接头4与所述第二连接头12-2是分别设计、组合的,并不是一体成型,所述连接接头部22通过螺纹直接与所述送钻接头4连接固定,同时,所述送钻接头4与所述第二连接头12-2上设有相互咬合的牙崁结构。在上提钻井工具过程中,下部钻井工具重量由所述送钻接头4通过所述推杆部21传递至隔环31悬挂于所述送钻短节,完成力的传递;而下放过程中,来自上部施加的钻压直接通过所述送钻短节1的连接头传递给所诉送钻接头4,压迫钻井工具前行。

61.当托压时,由与上部施加的钻压并不能全部传递至活塞处,此时所述送钻短节1的连接头和所诉送钻接头4之间并不能贴紧,影响钻压传递。在高压钻井液的作用下,所述推力活塞产生轴向推力推动所述送钻接头前行完成加压。加压过程中,通过所述送钻短节接头和所述隔环或限位环共同限定所述推力活塞的轴向位移,直到所述送钻短节接头与所述送钻接头台肩贴紧时,即可传递钻压。

62.实施例2:

63.一种自动送钻柔性钻井工具,请参阅图2。

64.如图2所示,与实施例1相比,本实施例送钻短节的送钻短节1包括一节连接套11,以及两节连接头,连接头分别为第四连接头12-4、第五连接头12-5,第四连接头12-4、第五连接头12-5通过螺纹结构连接在连接套11两端。

65.另外,与实施例1相比,本实施例在送钻短节1中设置一个环形腔3,且本实施例中的推力活塞2较短,在推力活塞2的推杆部21末端设有隔环31,隔环31位于环形腔3中,隔环31与连接套11内壁之间设有第二密封圈32,隔环31外壁设置环形槽,第二密封圈32设于环形槽中,环形腔3内位于隔环31右侧为低压腔33,在连接套11上设有连通到低压腔33的第一通孔34,当送钻短节1内通入高压液体,隔环31即被驱动右移,带动该推力活塞2向右移动。

66.与实施例1相比,由于本实施例仅设有一个隔环31,因此,推力活塞2受到的向右的推力较小,但是本实施例中送钻短节更短,串接在钻井工具中时,使得钻井工具在该送钻短节位置的拐弯半径更小。

67.实施例3:

68.一种自动送钻柔性钻井工具,请参阅图3。

69.如图3所示,与实施例1相比,本实施例中的送钻短节1包括连接套11,连接套11左

右侧分别连接有连接头,分别为第七连接头12-7、第六连接头12-6,其中,该连接套11右端设有锥形的螺纹接头,第六连接头12-6左侧对应设有锥形的螺纹端口,从而第六连接头12-6与连接套11螺纹连接;第七连接头12-7右端设有万向传动机构,使得第七连接头12-7可相对于连接套11沿任意方向偏转一定角度,该万向传动机构包括与第七连接头12-7内部螺纹连接的球状接头12-7-1,以及设于连接套11左端的圆柱形端口中的第一球头座12-7-2和第二球头座12-7-3,第一球头座12-7-2、第二球头座12-7-3与连接套11左端的圆柱形端口螺纹连接。

70.本实施例中,推力活塞2的推杆部21末端外壁设有一隔环31,并间隔设有限位环37,隔环31和限位环37通过螺纹结构连接在推杆部21外壁,隔环31和限位环37设于送钻短节1内的环形腔3中,连接套11上设有第一通孔34,使得环形腔3右侧隔离出低压腔33,限位环37位于低压腔33中。

71.当隔环31受到向右的推力,使得推力活塞2右移,而限位环37能够挡在第六连接头12-6内部的台阶面上,防止隔环31移动到第一通孔34右侧而导致送钻短节1内部失压。

72.本实施例中,推力活塞2右端的连接接头部22为球头,送钻接头4中的连接结构41为圆柱形腔体,该连接接头部22通过组合球座装配在连接结构41中,组合球座包括第三球头座22-1和第四球头座22-2,第三球头座22-1和第四球头座22-2通过螺纹结构连接在连接结构41中,因此,连接接头部22能够与送钻接头4之间转动一定角度。

73.可见,与实施例1相比,本实施例中的送钻短节不仅能够对钻井工具施加轴向的推力,还具有转弯功能,使得钻井工具的转弯半径更小。

74.实施例4:

75.一种自动送钻柔性钻井工具,请参阅图4至图9。

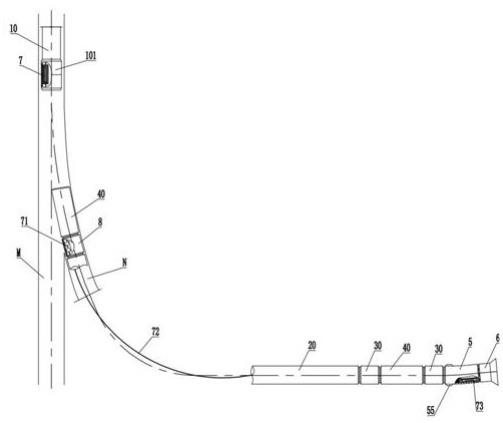

76.如图4和图5所示,该自动送钻柔性钻井工具包括刚性钻柱10,以及安装在该刚性钻柱10前端的柔性段,刚性钻柱10位于主井眼m中,柔性段位于分支井眼n中,主井眼m为竖井,分支井眼n为弯曲的井眼。其中,刚性钻柱10用于向柔性段施加钻压,这里的钻压是指该自动送钻柔性钻井工具在井眼里向前的钻进压力,柔性段能够转弯来钻取弯曲的分支井。

77.柔性段包括多节导向动力短节20、多节关节短节30以及多节实施例1中的送钻短节40,送钻短节40串接在各导向动力短节20之间任意位置,相邻导向动力短节20与送钻短节40之间、相邻导向动力短节20之间通过关节短节30相连。本实施例中,各送钻短节40不相邻设置。

78.导向动力短节20用于施加该自动送钻柔性钻井工具旋转的动力,各关节短节30均能够实现一定角度范围的转弯,因此整个柔性段能够转弯,所以该柔性段能够设于分支井眼n中。

79.具体的,如图6和图7所示,各关节短节30包括第一外壳301和第二外壳302,第一外壳301和第二外壳302中设有万向球轴303,万向球轴303后端对应位于第一外壳301中,前端对应位于第二外壳302中,万向球轴303前后两端均设有球头3031,用于连接前后侧的动力短节20。

80.第一外壳301前端和后端为锥形接口,第二外壳302前端对应设有锥形头,使得第二外壳302端部插接在第一外壳301端口,且第一外壳301后端与相应的第二外壳302前端之间设有用于转弯的第一间隙304,第一间隙304为环状空间,第一间隙304中设有密封圈,包

括第三密封圈3041和第四密封圈3042,使得第一间隙304被密封,防止内部流通的高压液体介质泄露,也防止钻孔时,外界的液压流体进入第一外壳301和第二外壳302内部,同时,使得第一外壳301相对第二外壳302能够转弯一定角度。

81.在第二外壳302内部设有球座305,第二外壳302后端为与球座305相匹配的球面形,从而第二外壳302能够顺利的沿着第一外壳301摆动。由于存在第一间隙304,第二外壳302相对于第一外壳301转弯时,第三密封圈3041和第四密封圈3042一侧能够被压缩发生形变,因此,第一外壳301和第二外壳302能够在一定角度范围内转弯,由于柔性段存在多节关节短节30,每个关节短节30均能够转弯一定角度,使得柔性段整体有较大的转弯幅度。

82.第一信号短节8中设置有工具面角测量模块71,所述工具面角测量模块71通过信号线72将信息传递给信息传递模块7;所述导向动力短节上设置有姿态测量模块73,所述姿态测量模块73通过信号线72将近钻头姿态信息传递给信息传递模块7。信息传递模块7与泥浆脉冲器电连接,能控制脉冲器向地面发送信号。

83.如图8所示,本实施例中所述的各导向动力短节20包括第三外壳201,第三外壳201前后端与相应的第一外壳301、第二外壳302可通过螺纹方式连接。

84.进一步的,各导向动力短节20内设有动力轴202,动力轴202两端分别设有连接槽2021,万向球轴端部的球头3031对应通过万向球键2022安装在连接槽2021中,万向球键2022通过销轴结构、牙崁或齿连接在连接槽2021中,用于在球头3031和连接槽2021之间传递扭矩。

85.由于万向球轴33穿设于第一外壳31和第二外壳32内部,且其两端均由球头331通过万向球键222安装在相邻动力轴22上的连接槽221中,当相邻动力轴22发生偏转时,由万向球轴303完成钻井动力的传递。

86.如图9所示,本实施例中所述的导向机构或导向短节5包括第四外壳51,第四外壳51中设有输出轴52,钻头6一体设于输出轴52前端或通过螺纹与输出轴52进行连接。

87.第四外壳51后端通过螺纹方式连接在临近的关节短节的第二外壳302中,输出轴52包括后端的第一端轴部521,第一端轴部521末端设有连接槽522,与该输出轴52临近的万向球轴的球头3031对应连接在该连接槽522中,实现导向机构或导向短节5与柔性段的连接。可知的是,刚性钻柱10前端通过螺纹连接在对应关节短节的第一外壳后端,这里不再详细说明。

88.如图6所示,送钻短节40内设有连接轴401,连接轴401两端分别设有第二端轴部402、第三端轴部403,连接轴401与第二端轴部402螺接或通过扭矩传递槽、键、齿、牙崁等形式连接,第二端轴部402与第三端轴部403对应螺接或通过扭矩传递槽、键、齿、牙崁等形式连接,第三端轴部403另一端设有连接槽4031,对应的关节短节内的球头3031可转动的设置在连接槽4031中,送钻短节40两端的送钻接头4和第三连接头12-3分别螺接在两侧关节短节的第一外壳301的端口中,使得送钻短节40前后端与两侧的关节短节分别连接起来。本实施例中,所述第二端轴部402与所述第三端轴部403和连接轴401之间,至少有一处满足扭矩传递条件下的轴向位移。

89.在施工时,该自动送钻柔性钻井工具的柔性段由刚性钻柱10连接传送至井内,刚性钻柱10可为柔性段传递钻进所需的钻压,该自动送钻柔性钻井工具各动力短节20内的动力轴202、各关节短节30内的万向球轴303、导向机构或导向短节5内的输出轴52、各送钻短

节40内的连接轴401、第二端轴部402、第三端轴部403,依次连接。

90.钻头6安装在输出轴52前端,而刚性钻柱10、各导向动力短节20、各关节短节30、各送钻短节40、导向机构或导向短节5和钻头6内设有连通的流道,所述流道用于为钻井循环介质提供流动通道。

91.由于该自动送钻柔性钻井工具设有多节关节短节30,并且设有多节动力短节20,每一节动力短节20都能够提供独立的扭矩,因此,在满足钻井功率需求的前提下,关节短节30和动力短节20比较短小,大大缩短了整体钻井工具的刚性段长度。在油气开发中,能够通过关节短节30传送至高曲率分支井眼中,或将该自动送钻柔性钻井工具传送至高曲率分支井段,实现分支井钻探作业,从而能够对常规动力钻井工具难以施工的小曲率半径井眼进行施工。

92.另外,由于该自动送钻柔性钻井工具设有多节送钻短节40,各送钻短节40能够对钻井工具施加轴向推力,在钻井过程中能够很好的应对托压现象。

93.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

94.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解,在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。