1.本发明涉及油井开采技术领域,具体涉及一种用于高能喷射分支井的井口装置及其使用方法。

背景技术:

2.目前随着采油、钻井技术的发展,水平井技术具有占地面积小、连通地下储层距离远、采油波及面积大等优点,但成本过高,因此水平井技术适用于储量高、地面用地紧张、高产井等条件;另外,在油井开采中后期,也可在直井基础上,采用侧钻分支井技术可实现地下扩展泄油半径的目的,从而提高产能,但一般单分支投资仍较高。

3.近年来,随着水力喷射径向钻孔技术或井下径向钻井技术的发展,提供了一种在直井或斜井基础上钻径向水平孔的微型钻井技术理念,从而以低成本为优势,获取部份水平井的效果。这种技术理念主要是通过先套管开窗及后高压水力喷射钻孔方式,实现在直井段上径向钻出多条10~50m的多个分支的径向孔洞,从而实现直井与远距离剩余油的沟通,达到提高产能的目的。但施工过程中,每一条分支孔需要地面附助配套大型连续油管拖拽装置等大型设备(可以是地面大型连线油管车)配套完成,且需要通过反复提出管柱调整不同层位,逐一实施钻孔,继而实现多条分支的钻孔,其成本较高。

4.因此,急需开发一种无需拆卸井口、作业成本低的水力喷射径向钻孔的作业方法。

技术实现要素:

5.本发明的目的就是针对现有技术存在的缺陷,提供了一种用于高能喷射分支井的井口装置及其使用方法。

6.本发明的技术方案是:一种用于高能喷射分支井的井口装置,包括从上到下依次固定连接的抽油杆高压密封器、油管四通和油管旋转器,且三者同轴设置;所述抽油杆高压密封器包括上下固定连接的液压油缸和密封器,其中心轴位置设有抽油杆通道;所述密封器包括壳体和胶筒,所述壳体为桶形结构,所述胶筒放置在壳体内腔中,所述液压油缸的活塞从缸体底部竖直向下伸出,用于对胶筒进行挤压密封;所述油管旋转器包括旋转体和中心管,所述中心管通过轴承轴向转动安装在旋转体内腔中,且中心管上套装有蜗轮;所述旋转体内设有与蜗轮啮合的蜗杆;所述油管旋转器上设有防转机构,所述防转机构包括防转端盖、止转销和拔销手柄,所述蜗杆上设有棘轮,所述防转端盖固定安装在棘轮一侧的旋转体上,所述止转销滑动安装在防转端盖内腔中,且其末端贯穿旋转体与棘轮啮合,其头端贯穿防转端盖与拔销手柄固定连接;所述防转端盖内的止转销上套装有弹簧。

7.所述抽油杆通道、油管四通中心通道及中心管从上到下依次连通且同轴设置。

8.优选的,所述液压油缸包括缸体、缸盖、薄壁筒和活塞,所述缸体和活塞均为筒形结构,所述缸盖固定安装在缸体的内腔上端,且缸盖中心轴位置设有通孔;所述薄壁筒的上部固定嵌套在通孔内,所述活塞上部滑动密封套装在缸体与薄壁筒之间的环空中,其下部

与缸体内壁之间设有下注油腔,其上端与缸盖之间设有上注油腔;所述缸体上设有分别与上注油腔和下注油腔连通的上注油孔和下注油孔。

9.优选的,所述活塞上部的内外壁上均固定套设有若干密封圈。

10.优选的,所述活塞的下部内径大于薄壁筒的外径,所述壳体的内腔底部中心位置设有外径略小于活塞下部内径的凸台,所述胶筒的底部放置在凸台上,其上部嵌套在活塞的下部内腔中;所述活塞的下部分别与壳体内壁和凸台外壁滑动密封配合,并且所述密封器底部设有与壳体内腔连通的排气通道。

11.优选的,所述胶筒为分体式结构,由两块半圆筒组成。

12.优选的,所述凸台的外侧活动套装有若干o型胶圈。

13.优选的,所述凸台的上端面为内锥面,所述胶筒的下端面与凸台的上端面适配。

14.优选的,所述抽油杆高压密封器、油管四通和油管旋转器从上到下依次通过法兰固定连接,且两个连接面上均设有r型密封垫环。

15.一种用于高能喷射分支井的井口装置的使用方法,其特征在于,包括以下步骤:1)在井口自下而上安装油管旋转器、油管四通;2)将下端安装有悬挂式导斜器的高压油管下入井内,并把高压油管悬挂在油管旋转器上;3)在油管四通上再安装抽油杆高压密封器;4)将下端安装有高压喷管的连续抽油杆依次穿过抽油杆通道、油管四通中心通道及油管旋转器中心管下入到高压油管中;5)经过井下陀螺定位系统定好喷射方位,通过油管旋转器带动高压油管及导斜器转动,最终在防转机构的锁定作用下,确定径向喷射方位;6)采用抽油杆高压密封器对连续抽油杆进行密封:密封器中的胶筒套装在连续抽油杆上,启动液压油缸,活塞向下伸出挤压密封器内的胶筒,胶筒受压变形抱紧连续抽油杆对其进行密封;7)随后通过油管四通的旁通口注入高压流体,高压喷管穿过导斜器以一定的造斜角进行高压水力喷射;8)当完成一个分支井的水力喷射钻进后,将高压喷管上提提出导斜器;9)重复步骤5、7,进行多分支井水力喷射。

16.本发明与现有技术相比较,具有以下优点:本井口装置由抽油杆高压密封器、油管四通和油管旋转器三大部分组成,可不拆卸井口实现多方位分支井的水力喷射钻进,并可通过抽油杆高压密封器实现105mpa下的连续抽油杆的动密封;在完成一个方位的分支井喷射钻进后,通过油管旋转器可快速改变高压油管的井下方位,有效地提升了多分支井的施工效率;在油管旋转器带动高压油管转动到目标方位后,通过防转机构可锁定油管旋转器,从而锁定径向喷射方位,避免喷射过程中高压油管转动导致生产事故的发生。

附图说明

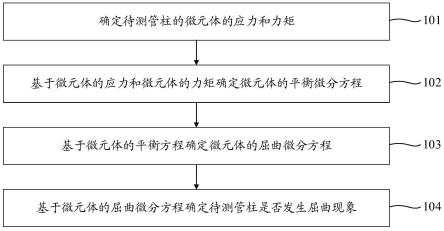

17.图1为本发明的结构示意图;图2为油管旋转器的剖视示意图;

图3为图2中a-a处的剖面图;图4为图3中b-b处的剖面图;图5为抽油杆高压密封器的剖视示意图。

18.图中:1、抽油杆高压密封器,2、油管四通,3、油管旋转器,4、旋转体,5、中心管,6、蜗轮,7、蜗杆,701、棘轮,8、防转端盖,9、止转销,10、拔销手柄,11、弹簧,12、缸体,13、缸盖,14、薄壁筒,15、活塞,16、上注油腔,17、下注油腔,18、壳体,1801、凸台,1802、排气通道,19、胶筒,20、o型胶圈,21、r型密封垫环。

具体实施方式

19.下面是结合附图和实施例对本发明进一步说明。

20.实施例一参照图1所示,一种用于高能喷射分支井的井口装置,包括从上到下依次固定连接的抽油杆高压密封器1、油管四通2和油管旋转器3,并且三者同轴设置;抽油杆高压密封器1包括上下固定连接的液压油缸和密封器,其中心轴位置设有抽油杆通道;密封器包括壳体18和胶筒19,壳体18为桶形结构,胶筒19放置在壳体18内腔中,液压油缸的活塞15从缸体12底部竖直向下伸出,用于对胶筒19进行挤压密封;参照图2-3所示,油管旋转器3包括旋转体4和中心管5,中心管5通过推力球轴承轴向转动安装在旋转体4内腔中,并且中心管5上套装有蜗轮6;旋转体4内设有与蜗轮6啮合的蜗杆7;参照图4所示,油管旋转器3上设有防转机构,防转机构包括防转端盖8、止转销9和拔销手柄10,蜗杆7上设有棘轮701,防转端盖8固定安装在棘轮701一侧的旋转体4上,止转销9滑动安装在防转端盖8内腔中,并且其末端贯穿旋转体4与棘轮701啮合,其头端贯穿防转端盖8与拔销手柄10固定连接;防转端盖8内的止转销9上套装有弹簧11,弹簧11给止转销9施加了一个朝向棘轮701的压力。当中心管5需要转动时,手持拔销手柄10向外拉动止转销9,棘轮701解锁,此时蜗杆7可驱动蜗轮6带动中心管5转动;当中心管5转动到目标方位后,松开拔销手柄10,止转销9在弹簧11回弹力的作用下复位并与棘轮701啮合,锁定蜗杆7,此时中心管5无法转动。

21.抽油杆通道、油管四通2中心通道及中心管5从上到下依次连通且同轴设置。

22.本井口装置的使用方法,包括以下步骤:1)在井口自下而上安装油管旋转器3、油管四通2;2)将下端安装有悬挂式导斜器的高压油管下入井内,并把高压油管悬挂在油管旋转器3上;3)在油管四通2上再安装抽油杆高压密封器1;4)将下端安装有高压喷管的连续抽油杆依次穿过抽油杆通道、油管四通2中心通道及油管旋转器3中心管5下入到高压油管中;5)经过井下陀螺定位系统定好喷射方位,通过油管旋转器3带动高压油管及导斜器转动,最终在防转机构的锁定作用下,确定径向喷射方位;6)采用抽油杆高压密封器1对连续抽油杆进行密封:密封器中的胶筒19套装在连续抽油杆上,启动液压油缸,活塞15向下伸出挤压密封器内的胶筒19,胶筒19受压变形抱紧

连续抽油杆对其进行密封;7)随后通过油管四通2的旁通口注入高压流体,高压喷管穿过导斜器以一定的造斜角进行高压水力喷射;8)当完成一个分支井的水力喷射钻进后,将高压喷管上提提出导斜器;9)重复步骤5、7,进行多分支井水力喷射。

23.本井口装置由抽油杆高压密封器1、油管四通2和油管旋转器3三大部分组成,可不拆卸井口实现多方位分支井的水力喷射钻进,并可通过抽油杆高压密封器1实现105mpa下的连续抽油杆的动密封;在完成一个方位的分支井喷射钻进后,通过油管旋转器3可快速改变高压油管的井下方位,有效地提升了多分支井的施工效率;在油管旋转器3带动高压油管转动到目标方位后,通过防转机构可锁定油管旋转器3,从而锁定径向喷射方位,避免喷射过程中高压油管转动导致生产事故的发生。

24.实施例二参照图1所示,一种用于高能喷射分支井的井口装置,包括从上到下依次固定连接的抽油杆高压密封器1、油管四通2和油管旋转器3,并且三者同轴设置;抽油杆高压密封器1包括上下固定连接的液压油缸和密封器,其中心轴位置设有抽油杆通道;密封器包括壳体18和胶筒19,壳体18为桶形结构,胶筒19放置在壳体18内腔中,液压油缸的活塞15从缸体12底部竖直向下伸出,用于对胶筒19进行挤压密封;参照图2-3所示,油管旋转器3包括旋转体4和中心管5,中心管5通过推力球轴承轴向转动安装在旋转体4内腔中,并且中心管5上套装有蜗轮6;旋转体4内设有与蜗轮6啮合的蜗杆7;抽油杆通道、油管四通2中心通道及中心管5从上到下依次连通且同轴设置。

25.本实施例与实施例一的不同之处在于:参照图5所示,本实施例的液压油缸包括缸体12、缸盖13、薄壁筒14和活塞15,缸体12和活塞15均为筒形结构,缸盖13固定安装在缸体12的内腔上端,且缸盖13中心轴位置设有通孔;薄壁筒14的上部固定嵌套在通孔内,活塞15上部滑动密封套装在缸体12与薄壁筒14之间的环空中,其下部与缸体12内壁之间设有下注油腔17,其上端与缸盖13之间设有上注油腔16;缸体12上设有分别与上注油腔16和下注油腔17连通的上注油孔和下注油孔。

26.更为详细的,活塞15上部的内外壁上均固定套设有若干密封圈,提升了本液压油缸的密封性能。

27.在使用时,通过上注油孔向上注油腔16内注液压油,液压油推动活塞15向下移动并挤压胶筒19对连续抽油杆进行密封;通过下注油孔向下注油腔17内注液压油,液压油推动活塞15向上移动解除对胶筒19的挤压。

28.实施例三参照图1所示,一种用于高能喷射分支井的井口装置,包括从上到下依次固定连接的抽油杆高压密封器1、油管四通2和油管旋转器3,并且三者同轴设置;抽油杆高压密封器1包括上下固定连接的液压油缸和密封器,其中心轴位置设有抽油杆通道;液压油缸包括缸体12、缸盖13、薄壁筒14和活塞15,缸体12和活塞15均为筒形结构,缸盖13固定安装在缸体12的内腔上端,且缸盖13中心轴位置设有通孔;薄壁筒14的上部固定嵌套在通孔内,活塞15上部滑动密封套装在缸体12与薄壁筒14之间的环空中,其下

部与缸体12内壁之间设有下注油腔17,其上端与缸盖13之间设有上注油腔16;缸体12上设有分别与上注油腔16和下注油腔17连通的上注油孔和下注油孔;密封器包括壳体18和胶筒19,壳体18为桶形结构,胶筒19放置在壳体18内腔中,液压油缸的活塞15从缸体12底部竖直向下伸出,用于对胶筒19进行挤压密封;参照图2-3所示,油管旋转器3包括旋转体4和中心管5,中心管5通过推力球轴承轴向转动安装在旋转体4内腔中,并且中心管5上套装有蜗轮6;旋转体4内设有与蜗轮6啮合的蜗杆7;抽油杆通道、油管四通2中心通道及中心管5从上到下依次连通且同轴设置。

29.本实施例与实施例二的不同之处在于:参照图5所示,本实施例活塞15的下部内径大于薄壁筒14的外径,壳体18的内腔底部中心位置设有外径略小于活塞15下部内径的凸台1801,胶筒19的底部放置在凸台1801上,其上部嵌套在活塞15的下部内腔中;活塞15的下部分别与壳体18内壁和凸台1801外壁滑动密封配合,并且密封器底部设有与壳体18内腔连通的排气通道1802。

30.更为详细的,本实施例的胶筒19为分体式结构,由两块半圆筒组成。

31.在使用时,由两块半圆筒组成胶筒19包裹住连续抽油杆,并且胶筒19上部位于活塞15的下部内腔中,胶筒19的底部放置在凸台1801上;当活塞15向下移动时,活塞15套装并挤压胶筒19,使胶筒19在活塞15下部内腔中受压变形抱紧连续抽油杆对其进行密封;本实施例中的活塞15对胶筒19既有包裹作用,又有挤压作用,此设置进一步提升了抽油杆高压密封器1对连续抽油杆的密封效果。

32.实施例四作为本发明的一项优选实施例,本实施例在实施例三的基础上对密封器进行了优化,具体为:参照图5所示,凸台1801的外侧活动套装有若干o型胶圈20;活塞15在向下移动挤压胶筒19的同时,其下端会向下压缩o型胶圈20,o型胶圈20受压变形进一步提升了密封器的整体密封性。

33.实施例五作为本发明的一项优选实施例,本实施例在实施例四的基础上进一步进行了优化,具体为:参照图5所示,凸台1801的上端面为内锥面,胶筒19的下端面与凸台1801的上端面适配;此设置可保证胶筒19在受挤压过程中其底部不会脱离凸台1801,进一步提升了抽油杆高压密封器1的可靠性。

34.抽油杆高压密封器1、油管四通2和油管旋转器3从上到下依次通过法兰固定连接,并且两个连接面上均设有r型密封垫环21。

35.本发明并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化,变化后的内容仍属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。