1.本发明属于非金属复合管性能测试技术领域,具体涉及非粘结型复合管内衬坍塌的临界气体运行压力确定方法。

背景技术:

2.管道是石油天然气开采和输送的关键装备之一,随着材料行业的飞速发展,采用新材料和新结构形式的管道不断涌现。其中,增强热塑性塑料连续管因为具有优良的耐腐蚀性,其使用量保持快速增长,在某些油田的使用量占比甚至已经超过50%。增强热塑性塑料连续管通常由多层结构复合而成,按照截面结构可分为非粘结型复合管和粘结型复合管。

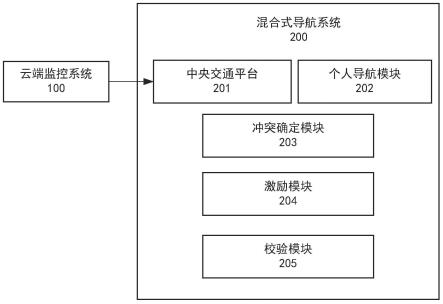

3.非粘结型复合管是采用连续的纤维丝(带)、钢丝(带)增强材料,以缠绕、编织或其他方式对热塑性塑料内衬层(如高密度聚乙烯管hdpe、耐热聚乙烯pert、尼龙pa、聚偏氟乙烯pvdf等)实现增强而得到的复合管材。非粘结型复合管管体由分层的内衬层24、增强层25和外保护层26逐层包覆构成(如图1),变形时各层之间可产生相对位移。该类产品由于生产工艺简单、生产效率高、产品柔韧性好等一系列优点而在油气田获得了广泛应用。

4.具有热塑性塑料内衬的非粘结型复合管在服役过程中,溶解在石油介质中的各类气体如ch4、h2s、co2等,会在热塑性塑料管材内表面发生吸附、扩散等渗透现象,渗透进入热塑性塑料内衬层和增强层之间夹层的气体会逐渐积聚。在管道停运、内压波动或突然负压时,积聚在夹层内的气体产生的外压会造成热塑性塑料管材产生坍塌失效。苛刻的油气集输工况条件,如高温、高压环境,会加快气体的渗透过程,使得夹层内气体渗透总量增加,导致热塑性塑料管材径向坍塌失效的风险更大。

5.在输送气体成分、运行温度、热塑性塑料材质及规格等已经确定的情况下,广大油田用户普遍关注如何确定非粘结型复合管的临界气体运行压力,以此指导优化管道的运行压力参数,控制气体渗透到夹层内的总量,进而可从源头上避免非粘结型复合管的内衬层发生坍塌失效。

技术实现要素:

6.针对现有技术中存在的问题,本发明提供了非粘结型复合管内衬坍塌的临界气体运行压力确定方法,能够确定非粘结型复合管的临界气体运行压力,以此指导优化管道的运行压力参数,控制气体渗透到夹层内的总量,进而可从源头上避免非粘结型复合管的内衬层发生坍塌失效。

7.为了解决上述技术问题,本发明通过以下技术方案予以实现:

8.一种非粘结型复合管内衬坍塌的临界气体运行压力确定方法,包括:

9.获取非粘结型复合管的增强层与内衬层之间的夹层体积、非粘结型复合管的运行温度、非粘结型复合管的运行时间以及非粘结型复合管的输送气体组分;

10.根据所述运行温度和所述输送气体组分,分别测试所述非粘结型复合管内衬层的

气体渗透系数和所述非粘结型复合管外保护层的气体渗透系数;

11.将所述夹层体积、所述运行温度、所述运行时间、所述内衬层的气体渗透系数和所述外保护层的气体渗透系数输入预先构建的非粘结型复合管增强层与内衬层之间的夹层渗透压力模型中,得到所述非粘结型复合管增强层与内衬层之间的夹层渗透压力;

12.确定所述非粘结型复合管内衬层的径向坍塌压力;

13.将所述夹层渗透压力和所述径向坍塌压力输入预先构建的临界坍塌失效判据模型,得到所述非粘结型复合管内衬坍塌的临界气体运行压力。

14.进一步地,所述夹层渗透压力模型具体为:

[0015][0016]

其中,

[0017]

式中,pa为夹层渗透压力;p1为临界气体运行压力;p2为大气压;r为摩尔气体常数;t为运行温度;v为夹层体积;t为运行时间;c1为内衬层的气体渗透系数;c2为外保护层的气体渗透系数;d1为内衬层直径;d2为外保护层直径;l1为内衬层壁厚;l2为外保护层壁厚。

[0018]

进一步地,所述临界坍塌失效判据模型具体为:

[0019]

pa=p1 pc[0020]

式中,pc为非粘结型复合管内衬层的径向坍塌压力。

[0021]

进一步地,所述根据所述运行温度和所述输送气体组分,测试所述非粘结型复合管内衬层的气体渗透系数和所述非粘结型复合管外保护层的气体渗透系数,具体包括:

[0022]

将与所述非粘结型复合管内衬层相同的原材料制备成第一热塑性塑料薄膜试样,将与所述非粘结型复合管外保护层相同的原材料制备成第二热塑性塑料薄膜试样;

[0023]

设定气体渗透测试温度为所述运行温度,采用气体渗透仪,测试所述输送气体组分在所述第一热塑性塑料薄膜试样中的气体渗透系数,即为所述非粘结型复合管内衬层的气体渗透系数,测试所述输送气体组分在所述第二热塑性塑料薄膜试样中的气体渗透系数,即为所述非粘结型复合管外保护层的气体渗透系数。

[0024]

进一步地,所述第一热塑性塑料薄膜试样的制备工艺与所述非粘结型复合管内衬层的制备工艺相同;

[0025]

所述第二热塑性塑料薄膜试样的制备工艺与所述非粘结型复合管外保护层的制备工艺相同。

[0026]

进一步地,所述确定所述非粘结型复合管内衬层的径向坍塌压力,具体包括:

[0027]

对非粘结型复合管试验样品进行环境模拟试验;

[0028]

对非粘结型复合管试验样品内衬层进行径向打压试验,记录非粘结型复合管样品的增强层与内衬层之间的夹层压力变化;

[0029]

根据非粘结型复合管样品的增强层与内衬层之间的夹层压力变化,绘制非粘结型复合管样品的增强层与内衬层之间的夹层压力变化曲线;

[0030]

根据夹层压力变化曲线得到所述非粘结型复合管内衬层的径向坍塌压力。

[0031]

进一步地,所述对非粘结型复合管试验样品内衬层进行径向打压试验时,打压速率控制在0.1mpa/s~0.5mpa/s。

[0032]

进一步地,所述非粘结型复合管的增强层与内衬层之间的夹层体积的计算公式为:

[0033]

夹层体积=内衬层外表面积

×

增强层厚度

×

(1-增强层体积分数);

[0034]

所述增强层体积分数通过阿基米德排水法测试得到。

[0035]

进一步地,当非粘结型复合管中运行压力存在波动或负压时,所述径向坍塌压力应进行修正,修正系数为0.5~0.8。

[0036]

与现有技术相比,本发明至少具有以下有益效果:本发明提供的一种非粘结型复合管内衬坍塌的临界气体运行压力确定方法,根据运行温度和输送气体组分,测试非粘结型复合管内衬层的气体渗透系数和非粘结型复合管外保护层的气体渗透系数;将夹层体积、运行温度、运行时间、内衬层的气体渗透系数和外保护层的气体渗透系数输入预先构建的非粘结型复合管增强层与内衬层之间的夹层渗透压力模型中,得到非粘结型复合管增强层与内衬层之间的夹层渗透压力;确定非粘结型复合管内衬层的径向坍塌压力;将夹层渗透压力和径向坍塌压力输入预先构建的临界坍塌失效判据模型,得到非粘结型复合管内衬坍塌的临界气体运行压力。本发明一方面考虑了导致非粘结型复合管内衬坍塌的气体渗透问题,另一方面还考虑了非粘结型复合管内衬层本身的抗坍塌性能,利用非粘结型复合管增强层与内衬层之间的夹层渗透压力模型得到所述非粘结型复合管增强层与内衬层之间的夹层渗透压力,最后利用临界坍塌失效判据模型得到所述非粘结型复合管内衬坍塌的临界气体运行压力,计算结果直观可靠,具有很强的指导性。通过本发明方法计算并判定非粘结复合管内衬层运行一段时间后是否存在坍塌失效的风险。本发明通过测试不同输送气体组分在非粘结型复合管内衬层的气体渗透系数和非粘结型复合管外保护层的气体渗透系数,可推算实际运行工况条件下,导致内衬管坍塌的不同气体的临界运行分压。

[0037]

本发明非粘结型复合管内衬层的径向坍塌压力的测试方法设计合理、测试直观、操作方便,还可最大限度的模拟全尺寸复合管材产品在油气输送工况环境下的服役情况,温度、压力、气体组分、液体介质均可以调整,试验样品可以转动,测试得到的试验数据准确可靠。

[0038]

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

[0039]

为了更清楚地说明本发明具体实施方式中的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0040]

图1为非粘结型复合管气体渗透模型;

[0041]

图2为热塑性塑料内衬管坍塌压力测试系统示意图;

[0042]

图3为热塑性塑料内衬管径向坍塌压力试验曲线。

[0043]

图中:1-中转接头;2-压力表;3-热塑性塑料内衬管;4-密封堵头;5-法兰盘;6-紧固螺杆;7-钢质基管;8-进水口;9-打压胶管;10-压力泵;11-螺母;12-进气阀门;13-泄压阀门;14-压力传感器连接口;15-数据采集系统;16-压力传感器;17-压力管;18-气瓶;19-传

输带;20-电机;21-环境试验箱;22-支撑座;23-废气处理系统;24-内衬层;25-增强层;26-外保护层。

具体实施方式

[0044]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

作为本发明的某一具体实施方式,一种非粘结型复合管内衬坍塌的临界气体运行压力确定方法,具体包括如下步骤:

[0046]

步骤1:获取非粘结型复合管的增强层与内衬层之间的夹层体积v(本发明中的夹层体积即为非粘结型复合管的增强层与内衬层之间的空隙的体积)、非粘结型复合管的运行温度t、非粘结型复合管的运行时间t以及非粘结型复合管的输送气体组分;一般地,输送气体组分包括ch4、co2、o2、n2和h2s。

[0047]

具体地,非粘结型复合管的增强层与内衬层之间的夹层体积的计算公式如下:

[0048]

夹层体积v=内衬层外表面积

×

增强层厚度

×

(1-增强层体积分数)

[0049]

其中,增强层体积分数通过阿基米德排水法测试得到。

[0050]

步骤2:根据运行温度和输送气体组分,分别测试非粘结型复合管内衬层的气体渗透系数c1和非粘结型复合管外保护层的气体渗透系数c2。

[0051]

作为优选的实施方式,测试非粘结型复合管内衬层的气体渗透系数c1和非粘结型复合管外保护层的气体渗透系数c2具体包括以下步骤:

[0052]

步骤a:将与非粘结型复合管内衬层相同的原材料制备成第一热塑性塑料薄膜试样,将与非粘结型复合管外保护层相同的原材料制备成第二热塑性塑料薄膜试样;

[0053]

其中,第一热塑性塑料薄膜试样的制备工艺与非粘结型复合管内衬层的制备工艺相同;第二热塑性塑料薄膜试样的制备工艺与非粘结型复合管外保护层的制备工艺相同。

[0054]

步骤b:设定气体渗透测试温度为非粘结型复合管的运行温度,参考gb/t 1038,采用气体渗透仪,测试输送气体组分在第一热塑性塑料薄膜试样中的气体渗透系数,即为非粘结型复合管内衬层的气体渗透系数c1,测试输送气体组分在第二热塑性塑料薄膜试样中的气体渗透系数,即为非粘结型复合管外保护层的气体渗透系数c2。

[0055]

步骤3:将夹层体积v、运行温度t和运行时间t、内衬层的气体渗透系数c1和外保护层的气体渗透系数c2输入预先构建的非粘结型复合管增强层与内衬层之间的夹层渗透压力模型中,得到非粘结型复合管增强层与内衬层之间的夹层渗透压力pa;

[0056]

夹层渗透压力pa的计算公式为f(t,t,c1,c2,p1,v),具体地说,夹层渗透压力模型具体为:

[0057][0058]

其中,

[0059]

式中,pa为夹层渗透压力;p1为临界气体运行压力;p2为大气压;r为摩尔气体常数;

t为运行温度;v为夹层体积;t为运行时间;c1为内衬层的气体渗透系数;c2为外保护层的气体渗透系数;d1为内衬层直径;d2为外保护层直径;l1为内衬层壁厚;l2为外保护层壁厚。

[0060]

步骤4:确定非粘结型复合管内衬层的径向坍塌压力pc。

[0061]

作为优选的实施方式,确定非粘结型复合管内衬层的径向坍塌压力pc,具体包括:

[0062]

对非粘结型复合管试验样品进行环境模拟试验;

[0063]

对非粘结型复合管试验样品内衬层进行径向打压试验,记录非粘结型复合管样品的增强层与内衬层之间的夹层压力变化;优选的,对非粘结型复合管试验样品内衬层进行径向打压试验时,打压速率控制在0.1mpa/s~0.5mpa/s;

[0064]

根据非粘结型复合管样品的增强层与内衬层之间的夹层压力变化,绘制非粘结型复合管样品的增强层与内衬层之间的夹层压力变化曲线;

[0065]

根据夹层压力变化曲线得到非粘结型复合管内衬层的径向坍塌压力,如图3所示,在夹层压力变化曲线的最高峰对应的压力即为非粘结型复合管内衬层的径向坍塌压力。

[0066]

更加详细具体地说,如图2所示,本实施例中,非粘结型复合管试验样品为热塑性塑料内衬复合钢管试验样品,热塑性塑料内衬复合钢管试验样品是由与非粘结复合管内衬层相同材质和规格尺寸的热塑性塑料内衬管3穿插进入钢质基管7构成,热塑性塑料内衬管3与钢质基管7之间的空隙即为夹层。优选的,非粘结型复合管试验样品长度至少大于5倍外径,热塑性塑料内衬管3的端部比钢质基管7长15~30mm。

[0067]

如图2所示,本实施例中,提供了一种用于确定非粘结型复合管内衬层的径向坍塌压力pc的测试系统,包括试验样品、端部密封系统、夹层打压系统、夹层压力监测系统和油气工况环境模拟试验系统。

[0068]

在测试系统中,试验样品两端由密封堵头4插入热塑性塑料内衬管3并采用密封圈进行端部密封,中转接头1通过螺纹连接方式与密封堵头4实现连接,中转接头1上设置有压力表2、进气阀门12和泄压阀门13,用以控制环境模拟试验时试验样品内部打压或泄压。中转接头1上还内设通孔,可连接外部气瓶或真空泵及压力循环泵。

[0069]

在测试系统中,钢质基管7端面采用法兰盘5和密封圈进行密封,试验样品两端的法兰盘5通过紧固螺杆6连接,并采用螺母11紧固。钢质基管7上开设进水口8和压力传感器连接口14,压力泵10通过打压胶管9与进水口8连接,可实现对试验样品夹层的打压。数据采集系统15通过压力传感器16与压力传感器连接口14连接,实时监测夹层压力变化,并采集压力变化曲线。

[0070]

使用时,试验样品一端采用密封堵头4密封后,将油田模拟输送的液态介质(如油、水、油田现场原液、实验室配置的模拟原液)置入试验样品,并采用密封堵头4密封试验样品另外一端。密封堵头4连接的中转接头1通过内设通孔与压力管17和气瓶18连接。关闭泄压阀门13,打开进气阀门12即可实现对试验样品内部打压。待试验样品升压至设定值后,关闭进气阀门12,将整个装有液态介质并保持一定内压的试验样品放置在支撑座22上,并推入环境试验箱21。环境试验箱21通过空气加热,可实现升温、保温及空气流通恒温功能。密封堵头4连接的中转接头1可通过传输带19与电机20相连,启动电机20带动试验样品转动,优选的,电机转速为10~50r/min,便可保障热塑性塑料内衬管材全内壁与液态介质的接触,实现动态模拟试验,试验周期宜为2天、7天或14天。设置相应的试验参数(如压力、温度、时间和转速)后,即可完成对热塑性塑料内衬的油气工况环境模拟试验。随后,连接图2所示的

夹层打压系统和夹层压力监测系统,便可开展热塑性塑料内衬管材的径向坍塌压力测试。试验后的气体通过废气处理系统23进行安全处理。

[0071]

综上,本实施例的非粘结型复合管内衬层的径向坍塌压力pc具体测试步骤如下:

[0072]

1)按照传统的内穿插工艺将非粘结型复合管拟使用的热塑性塑料内衬管材插入钢质基管,进而制备热塑性塑料内衬复合钢管试验样品;

[0073]

2)依据试验样品规格尺寸(外径、内径、壁厚),设计试验样品端部密封系统,在试验样品的钢质基管层中间部位开设夹层打压系统及夹层压力监测系统;

[0074]

3)将油水介质置入试验样品后采用端部密封装置密封放入环境试验箱,建立热塑性塑料内衬复合钢管现场应用条件(加热至一定温度、动态运行)并开展环境模拟试验;

[0075]

4)环境模拟试验完成后,将试验样品连接夹层打压系统和夹层压力监测系统,开展夹层打压试验,记录夹层压力变化,分析夹层压力变化曲线,确定该模拟工况环境下热塑性塑料内衬管材的径向坍塌压力pc。

[0076]

优选的,当非粘结型复合管中运行压力存在波动或负压时,径向坍塌压力应进行修正,修正系数为0.5~0.8。

[0077]

步骤5:将夹层渗透压力和径向坍塌压力输入预先构建的临界坍塌失效判据模型,得到非粘结型复合管内衬坍塌的临界气体运行压力;

[0078]

结合图1所示,当pa>p1 pc时,内衬层发生坍塌失效,因此,具体地说,便得到临界坍塌失效判据模型具体为:

[0079]

pa=p1 pc。

[0080]

为了更加详细具体地解释说明非粘结型复合管增强层与内衬层之间的夹层渗透压力模型,现具体说明如下:

[0081]

控制气体渗透量的公式可以由菲克第一定律推导出:

[0082][0083]

其中:q为气体渗透量;a为表面积;p为管道运行压力;l为热塑性塑料内衬层壁厚;c为气体渗透系数;t为时间。

[0084]

如图1所示,由于增强层是非粘结的松散结构,因此增强层与内衬层之间的夹层渗透压力pa可以等效于整个增强层空隙内的压力。增强层(或夹层)中夹层渗透压力pa由气体渗透通过内衬层的气体量dq1和气体从外保护层进入空气中的气体量dq2间的差值来确定:

[0085][0086]

其中:q为气体渗透量;p1为临界气体运行压力;pa为夹层渗透压力;l1为内衬层壁厚;c1为内衬层的气体渗透系数;d1为内衬层直径;p2为大气压(0.1mpa);l2为外保护层壁厚;c2为外保护层的气体渗透系数;d2为外保护层直径;r为摩尔气体常数;t为运行温度;v为夹层体积(增强层空隙的体积)。

[0087][0088]

其中:

[0089]

由式(3)整理得到:

[0090][0091]

设置:

[0092][0093][0094]

则式(4)为:

[0095][0096]

当t=0时,pa=0,因此e=c

[0097]

将上述参数代入可得:

[0098][0099]

其中:

[0100]

实施例1

[0101]

确定40℃下,输送ch4气体的dn100mm非粘结复合管(尼龙内衬层 涤纶纤维增强层 聚乙烯外保护层)内衬坍塌的临界气体运行压力,具体如下:

[0102]

(1)气体渗透系数测试:采用与尼龙内衬层和聚乙烯外保护层相同的原材料制备

0.1mm~0.5mm厚度的薄膜(片)样品。设定测试温度为40℃,参考gb/t 1038,采用气体渗透仪测试ch4气体在尼龙和聚乙烯薄膜(片)样品中的渗透系数为c1和c2。

[0103]

(2)建立夹层渗透压力计算公式:如式(5)所示,分别测试dn100mm非粘结复合管内衬层壁厚l1、内衬层管材直径d1、外保护层壁厚l2、外保护层管材直径d2、增强层厚度l3,在c1和c2、r(摩尔气体常数,已知)、t(管道运行温度313k)、v(夹层体积)可测试或计算得到的情况下,夹层渗透压力pa与临界气体运行压力p1的表达式可由式(5)推导为:

[0104][0105]

由上式可以看出,非粘结型复合管夹层渗透压力pa是与临界气体运行压力p1及运行时间t参数有关的函数式。

[0106]

(3)尼龙内衬层径向抗坍塌压力测试:截取长度为1200mm的非粘结型复合管,并将尼龙内衬管材取出,依据其外径尺寸加工钢质基管。将尼龙内衬管材插入钢质基管制作成尼龙内衬钢管试验样品。机加工切除两端钢质基管各约15~30mm后,在尼龙内衬钢管试验样品的钢质基管层中间部位开设进水口,在垂直于进水口方向,开设压力传感器连接口。依据尼龙内衬管材的规格尺寸,设计并安装密封堵头。将安装有进气阀门、泄压阀门和压力表的中转接头连接至密封堵头,随后套入法兰盘,采用紧固螺杆将试验样品两端的法兰盘进行紧固连接。将整个试验样品放置在支撑座上,并推入环境试验箱。控制环境试验箱升温至40℃,开始运行环境模拟试验计时。到达设定的试验时间(如168h)后,停止运行环境模拟试验。保留试验样品放置在环境试验箱内并恒温40℃,连接夹层打压系统和夹层压力监测系统。开启压力泵,以0.2mpa/s的速率对夹层进行打压,记录夹层压力变化。当夹层压力出现如图3所示变化时,停止打压,压力变化曲线的拐点位置即为40℃下非粘结复合管尼龙内衬层的坍塌压力pc。

[0107]

(4)尼龙内衬管坍塌临界气体运行压力计算:当夹层渗透压力(pa)>临界气体运行压力(p1) 尼龙内衬管抗坍塌压力(pc)时,内衬管发生坍塌失效。即pa=p1 pc时,得到40℃下,输送ch4气体的dn100mm非粘结复合管(尼龙内衬层 涤纶纤维增强层 聚乙烯外保护层)内衬坍塌的临界气体运行压力p1。

[0108]

实施例2

[0109]

确定60℃下,输送co2气体及油水介质的dn80mm非粘结复合管(耐热聚乙烯内衬层 钢丝增强层 聚乙烯外保护层)内衬坍塌的临界气体运行压力,具体如下:

[0110]

(1)气体渗透系数测试:采用与耐热聚乙烯内衬层、聚乙烯外保护层相同的原材料制备0.1~0.5mm厚度的薄膜(片)样品。设定测试温度为60℃,参考gb/t 1038,采用气体渗透仪测试co2气体在耐热聚乙烯、聚乙烯薄膜(片)样品中的渗透系数为c1和c2。

[0111]

(2)建立夹层渗透压力计算公式:如式(5)所示,分别测试dn100mm非粘结复合管内衬层壁厚l1、内衬层管材直径d1、外保护层壁厚l2、外保护层管材直径d2、增强层厚度l3,在c1和c2、r(摩尔气体常数,已知)、t(管道运行温度333k)、v(夹层体积)可测试或计算得到的情况下,夹层渗透压力pa与临界气体运行压力p1的表达式可由式(5)推导为:

[0112][0113]

由上式可以看出,非粘结型复合管夹层渗透压力pa是与临界气体运行压力p1及运

行时间t参数有关的函数式。

[0114]

(3)耐热聚乙烯内衬管材径向抗坍塌压力测试:截取长度为1500mm的非粘结型复合管,并将耐热聚乙烯内衬管材取出,依据其外径尺寸加工钢质基管。将耐热聚乙烯内衬管材插入钢质基管制作成耐热聚乙烯内衬钢管试验样品。在试验样品的钢质基管层中间部位开设进水口,在垂直于进水口方向,开设压力传感器连接口。依据dn80mm耐热聚乙烯内衬管材的规格尺寸,设计并安装密封堵头。将安装有进气阀门、泄压阀门和压力表的中转接头连接至密封堵头。将连接好的密封堵头装好内密封圈后插入耐热聚乙烯内衬管材一端,从另外一端倒入配置好的油水溶液,并同样采用连接好的密封堵头进行密封。随后套入法兰盘,采用紧固螺杆将试验样品两端的法兰盘进行紧固连接。将整个装有液态介质的试验样品放置在支撑座上,并推入环境试验箱,连接电机的传输带至中转接头。启动电机带动试验样品转动,同时控制环境试验箱升温至60℃,开始环境模拟试验计时。到达设定的试验时间(如200h)后,停止电机。保留试验样品放置在环境试验箱内并恒温60℃,连接夹层打压系统和夹层压力监测系统。开启压力泵,以0.3mpa/s的速率对夹层进行打压,记录夹层压力变化,当夹层压力出现如图3所示变化时,停止打压,压力变化曲线的拐点位置即为60℃下dn80mm非粘结型复合管耐热聚乙烯内衬层的坍塌压力pc。

[0115]

(4)耐热聚乙烯内衬管坍塌临界气体运行压力计算:当夹层压力(pa)>管道运行压力(p1) 耐热聚乙烯内衬管抗坍塌压力(pc)时,内衬管发生坍塌失效。即pa=p1 pc时,得到60℃下,输送ch4气体的dn80mm非粘结复合管(尼龙内衬层 涤纶纤维增强层 聚乙烯外保护层)内衬坍塌的临界气体运行压力p1。

[0116]

实施例3

[0117]

确定40℃、4mpa运行压力输送油水及ch4气体10年后,dn150mm非粘结复合管(交联聚乙烯内衬层 涤纶纤维增强层 聚乙烯外保护层)的内衬是否存在坍塌失效风险

[0118]

(1)气体渗透系数测试:采用与交联聚乙烯内衬层、聚乙烯外保护层相同的原材料制备0.1~0.5mm厚度的薄膜(片)样品。设定测试温度为40℃,参考gb/t 1038,采用气体渗透仪测试ch4气体在交联聚乙烯、聚乙烯薄膜(片)样品中的渗透系数为c1和c2。

[0119]

(2)建立夹层渗透压力计算公式:如式(5)所示,分别测试dn100mm非粘结复合管内衬层壁厚l1、内衬层管材直径d1、外保护层壁厚l2、外保护层管材直径d2、增强层厚度l3,在c1和c2、r(摩尔气体常数,已知)、t(管道运行温度313k)、v(夹层体积)、运行时间(10年)可测试或计算得到的情况下,夹层渗透压力pa与临界气体运行压力p1的表达式可由式(5)推导为:

[0120][0121]

由上式可以看出,非粘结型复合管夹层渗透压力pa是与临界气体运行压力p1及运行时间t参数有关的函数式。

[0122]

(3)交联聚乙烯内衬管材径向抗坍塌压力测试:截取长度为2000mm的非粘结型复合管,并将交联聚乙烯内衬管材取出,依据其外径尺寸加工钢质基管。将交联聚乙烯内衬管材插入钢质基管制作成交联聚乙烯内衬钢管试验样品。在试验样品的钢质基管层中间部位开设进水口,在垂直于进水口方向,开设压力传感器连接口。依据dn150mm交联聚乙烯内衬管材的规格尺寸,设计并安装密封堵头。将安装有进气阀门、泄压阀门和压力表的中转接头

连接至密封堵头。将连接好的密封堵头装好内密封圈后插入交联聚乙烯内衬管材一端,从另外一端倒入配置好的油水溶液,并同样采用连接好的密封堵头进行密封。随后套入法兰盘,采用紧固螺杆将试验样品两端的法兰盘进行紧固连接。连接ch4气瓶至中转接头,关闭泄压阀门,开启进气阀门,升压至4mpa。关闭进气阀门后,将整个装有液态介质并保持一定内压的试验样品放置在支撑座上,并推入环境试验箱,连接电机的传输带至中转接头。启动电机带动试验样品转动,同时控制环境试验箱温度为40℃。到达设定的试验时间(如240h)后,停止电机,并打开泄压阀门释放试验样品的内部气体压力。保留试验样品放置在环境试验箱内并恒温40℃,连接夹层打压系统和夹层压力监测系统。开启压力泵,以0.3mpa/s的速率对夹层进行打压,记录夹层压力变化,当夹层压力出现如图3所示变化时,停止打压,压力变化曲线的拐点位置即为40℃、4mpa运行压力输送油水及ch4气体条件下,交联聚乙烯内衬管材的径向坍塌压力pc。

[0123]

(4)交联聚乙烯内衬管坍塌失效风险预测:在计算确定夹层压力(pa)并测试得出交联聚乙烯内衬管抗坍塌压力(pc)时,若p

a-pc>管道运行压力(4mpa),则可判定40℃、4mpa运行压力输送油水及ch4气体10年后,dn150mm非粘结复合管(交联聚乙烯内衬层 涤纶纤维增强层 聚乙烯外保护层)的内衬存在坍塌失效风险;反之若p

a-pc≤管道运行压力(4mpa),则可判定不存在坍塌失效风险。

[0124]

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。