1.本公开涉及一种用于组装车辆部件的系统和方法,并且更具体地,涉及一种利用3d扫描等消除组装质量参差不齐的用于组装车辆部件的系统和方法。对各种类型的车辆而言,当操作者单独地并手动地安装和组装具有多种材料和形状的车辆部件(诸如用于车辆的底盖)时,可能导致组装质量参差不齐。所公开的用于消除组装质量参差不齐的系统和方法校正各种类型的车辆和车辆部件的偏移,从而减轻操作者由于额外作业引起的负担,并保持一致的安装质量。

背景技术:

2.包括螺栓、螺母和夹子的硬件部件是广泛用于联接两个或更多个部件的机械元件。通常,紧固硬件部件的过程通过将硬件部件匹配到底盖的两个相对位置并且由操作者使用紧固工具在栓接方向上旋转螺母或夹子来执行。

3.用于将硬件部件自动紧固至底盖的设备对于制造通过组装硬件部件和底盖而产生的产品而言是必不可少的。然而,将硬件部件紧固到底盖的过程是不容易的,这是因为难以将硬件部件的下部定位在准确的位置处。原因在于,配置成用于成品的相应形状和类型的构造和装置在通过单个过程组装各种成品的操作期间发生偏移,用于紧固成品的装置的硬件部件的组装位置偏移,并且底盖的材料、形状和尺寸存在差异。此外,在操作者直接执行紧固过程的情况下,可能出现由于操作者的错误而引起的缺陷,并且该情况使确保生产率具有挑战性。因此,迫切需要使组装过程自动化。

4.提供作为背景技术描述的上述内容仅用于帮助理解本公开的背景,并且这些内容不应被解释为承认该内容对应于本领域技术人员已知的技术。

技术实现要素:

5.本公开被提出以解决这些问题并且旨在提供一种用于组装车辆部件的系统和方法,该系统和方法利用3d扫描等消除当操作者单独地且手动地安装和组装具有用于各种类型的车辆的各种材料和形状的车辆部件(诸如用于车辆的底盖)时可能引起的组装质量参差不齐,因此校正各种类型的车辆和车辆部件的偏移,从而减轻由于额外作业对操作者造成的负担并且保持一致的安装质量。

6.本公开提供了一种用于组装车辆部件的系统,所述系统包括:图像拍摄单元,配置为拍摄要安装的车辆部件的图像以及所述车辆部件要组装到的车辆上的组装点的图像;组装机器人,配置为装载要安装的所述车辆部件,将装载的所述车辆部件移动至所述车辆上的所述组装点并且将所述车辆部件组装至所述组装点;以及控制单元,配置为分析由所述图像拍摄单元拍摄的所述车辆部件的图像,控制所述组装机器人以允许所述组装机器人在同一点装载要安装的所述车辆部件,分析所述车辆上的所述组装点的图像,并且控制所述组装机器人以允许所述组装机器人将所述车辆部件精确地组装至所述车辆的所述组装点。

7.所述控制单元可以分析由所述图像拍摄单元拍摄的所述车辆部件的图像和所述

车辆上的所述组装点的图像,计算与所述车辆部件的装载点相关联的装载信息和与所述车辆部件的所述组装点相关联的组装信息,根据所计算的与所述车辆部件的所述装载点相关联的所述装载信息和所计算的与所述车辆部件的所述组装点相关联的所述组装信息计算与预设的基准装载信息和基准组装信息之间的误差,并且根据所计算的误差来控制所述组装机器人。

8.所述组装机器人可以包括:装载机器人,配置为装载要安装的所述车辆部件并将装载的所述车辆部件移动至所述车辆上的所述组装点;以及紧固机器人,配置为通过将硬件部件定位在所述组装点处并且向所述硬件部件施加扭矩来将所移动的车辆部件组装到所述组装点,其中所述硬件部件包括螺栓、螺母和夹子中的一个或多个类型。

9.所述控制单元可以分析由所述图像拍摄单元拍摄的所述车辆部件的图像和所述车辆上的所述组装点的图像,计算与所述车辆部件的装载点相关联的装载信息和与所述车辆部件的所述组装点相关联的组装信息,根据所述车辆部件的所计算的装载点和所计算的组装点计算与基准装载点和基准组装点之间的误差,根据所计算的误差推导所述装载机器人的移动路线和所述紧固机器人的移动路线,并且根据所推导的移动路线控制所述装载机器人的操作和所述紧固机器人的操作。

10.在所述车辆部件装载到所述装载点的状态下,所述控制单元可以分析所述车辆上的所述组装点的图像,计算与所述硬件部件的紧固点相关联的紧固信息,根据所计算的紧固信息计算与预设的基准紧固信息之间的误差,并且在所述硬件部件紧固并组装到所述组装点时根据所计算的误差控制所述紧固机器人的操作。

11.所述装载机器人还可以包括:抽吸单元,配置为抽吸要安装的所述车辆部件;以及真空鼓风机,配置为产生所述抽吸单元中的抽吸力。

12.所述装载机器人还可以包括:伺服电机,配置为移动所述抽吸单元;以及精确移动装置,配置为通过接收所述抽吸单元的针对各种类型的车辆不同的抽吸位置来操作所述伺服电机。

13.所述控制单元还可以包括紧固检查单元,所述紧固检查单元配置为检查所述组装机器人是否通过将螺栓、螺母和夹子中的一个或多个类型的硬件部件紧固到所述车辆部件来将所述车辆部件精确地组装到所述车辆上的所述组装点,并且其中,所述紧固检查单元可以控制所述图像拍摄单元以多个角度拍摄组装有所述车辆部件的所述车辆的组装状态的图像,处理由所述图像拍摄单元以多个角度拍摄的图像,生成与检查所述硬件部件的紧固的结果相关联的紧固检查信息,计算所述紧固检查信息与预设的基准紧固信息之间的误差,并且根据所计算的误差控制所述组装机器人的操作。

14.本公开还提供了一种组装车辆部件的方法,所述方法包括:拍摄步骤,通过图像拍摄单元拍摄要安装的车辆部件的图像和所述车辆部件要组装到的车辆上的组装点的图像;组装步骤,通过组装机器人装载要安装的所述车辆部件,将装载的所述车辆部件移动至所述车辆上的所述组装点并且将所述车辆部件组装至所述组装点;以及控制步骤,通过控制单元分析所述车辆部件的图像,控制所述组装机器人在同一点处装载要安装的所述车辆部件,分析所述车辆上的所述组装点的图像,并且控制所述组装机器人将所述车辆部件精确地组装至所述车辆上的所述组装点。

15.在所述控制步骤中,所述控制单元可以分析由所述图像拍摄单元拍摄的所述车辆

部件的图像和所述车辆上的所述组装点的图像,计算与所述车辆部件的装载点相关联的装载信息和与车辆部件的所述组装点相关联的组装信息,根据所计算的与所述车辆部件的所述装载点相关联的所述装载信息和所计算的与所述车辆部件的所述组装点相关联的所述组装信息计算与预设的基准装载信息和基准组装信息之间的误差,并且根据所计算的误差来控制所述组装机器人。

16.在所述控制步骤之后,紧固检查单元可以控制所述图像拍摄单元以多个角度拍摄组装有所述车辆部件的所述车辆的组装状态的图像,处理由所述图像拍摄单元以多个角度拍摄的图像,生成与检查硬件部件的紧固的结果相关联的紧固检查信息,计算所述紧固检查信息与预设的基准紧固信息之间的误差,并且根据所计算的误差控制紧固机器人的操作。

17.在所述组装步骤中,装载机器人可以装载要安装的所述车辆部件并且将装载的所述车辆部件移动到所述车辆上的所述组装点,并且紧固机器人可以通过将硬件部件定位到所述组装点并且将扭矩施加到所述硬件部件来将所移动的车辆部件组装到所述组装点,其中所述硬件部件包括螺栓、螺母和夹子中的一个或多个类型。

18.在所述控制步骤中,在所述车辆部件装载到装载点的状态下,所述控制单元可以分析所述车辆上的所述组装点的图像,计算与所述硬件部件的紧固点相关联的紧固信息,根据所计算的紧固信息计算与预设的基准紧固信息之间的误差,并且在所述硬件部件紧固并组装到所述组装点时根据所计算的误差控制所述紧固机器人。

19.在所述控制步骤中,所述控制单元可以分析由所述图像拍摄单元拍摄的所述车辆部件的图像和所述车辆上的所述组装点的图像,计算与所述车辆部件的装载点相关联的装载信息和与所述车辆部件的所述组装点相关联的组装信息,根据车辆部件的所计算的装载点和所计算的组装点计算与基准装载点和基准组装点之间的误差,根据所计算的误差推导装载机器人的移动路线和紧固机器人的移动路线,并且根据所推导的移动路线控制所述装载机器人的操作和所述紧固机器人的操作。

20.在所述组装步骤中,所述装载机器人可以接收抽吸单元的针对各种类型的车辆不同的抽吸位置并且操作伺服电机操作以到达抽吸位置,并且真空鼓风机可以在所述抽吸位置处产生所述抽吸单元中的抽吸力。

21.根据本公开内容的用于组装车辆部件的系统和方法,可以利用3d扫描等消除当操作者单独地和手动地安装和组装具有用于各种类型的车辆的各种材料和形状的车辆部件(诸如用于车辆的底盖)时可能引起的组装质量参差不齐,因此校正各种类型的车辆和车辆部件的偏移,从而减轻由额外作业引起的对操作者造成的负担,并且保持一致的安装质量。

附图说明

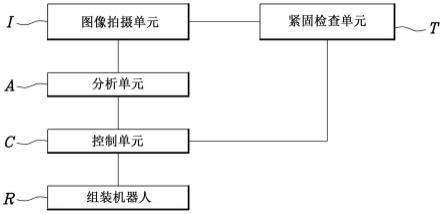

22.图1是根据本公开的实施方式的车辆部件组装系统的框图。

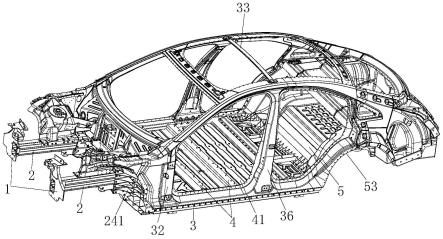

23.图2是示出了实施根据本公开的实施方式的车辆部件组装系统的机构的视图。

24.图3是示出了根据本公开的实施方式的车辆部件组装系统的装载机构的视图。

25.图4是示出了根据本公开的实施方式的车辆部件组装系统的装载单元的视图。

26.图5是示出了通过根据本公开的实施方式的车辆部件组装系统紧固的机构的视图。

27.图6是示出了根据本公开的实施方式的车辆部件组装系统的装载点的视图。

28.图7是示出了根据本公开的实施方式的车辆部件组装系统的车辆部件组装点的视图。

29.图8是示出了根据本公开的实施方式的车辆部件组装系统的硬件部件紧固点的视图。

30.图9是示出了根据本公开的实施方式的车辆部件组装系统的组装点的拍摄图像的视图。

31.图10是示出了根据本公开的实施方式的车辆部件组装方法的流程图。

具体实施方式

32.在本说明书或应用中公开的本公开的示例性实施方式的具体结构或功能描述仅为了解释根据本公开的示例性实施方式的目的而举例说明的,根据本公开的示例性实施方式可以以各种形式实施,并且不应解释为本公开局限于在本说明书或应用中描述的示例性实施方式。在下文中,将参考附图详细描述本公开的实施方式。

33.图1是根据本公开的实施方式的车辆部件组装系统的框图,图2是示出了实施根据本公开的实施方式的车辆部件组装系统的机构的视图,图3是示出了根据本公开的实施方式的车辆部件组装系统的装载机构的视图,图4是示出了根据本公开的实施方式的车辆部件组装系统的装载单元的视图,图5是示出了通过根据本公开的实施方式的车辆部件组装系统紧固的机构的视图,图6是示出了根据本公开的实施方式的车辆部件组装系统的装载点的视图,图7是示出了根据本公开的实施方式的车辆部件组装系统的车辆部件组装点的视图,图8是示出了根据本公开的实施方式的车辆部件组装系统的硬件部件紧固点的视图,图9是示出了根据本公开的实施方式的车辆部件组装系统的组装点的拍摄图像的视图,以及图10是示出根据本公开的实施方式的车辆部件组装方法的流程图。

34.图1是根据本公开的实施方式的车辆部件组装系统的框图。根据本公开的实施方式的车辆部件组装系统包括:图像拍摄单元i,配置为拍摄要安装的车辆部件的图像以及车辆部件要组装到的车辆上的组装点的图像;组装机器人r,配置为装载要安装的车辆部件、将所装载的车辆部件移动至车辆上的组装点并且将车辆部件组装到组装点;以及控制单元c,配置为分析由图像拍摄单元拍摄的车辆部件的图像并且控制组装机器人以允许组装机器人在要安装的车辆部件的同一点处装载车辆部件,控制单元c配置为分析车辆的车辆部件的图像并且控制组装机器人以允许组装机器人将车辆部件精确地组装到车辆上的组装点。

35.如图1所示,图像拍摄单元i拍摄要安装的车辆部件的图像以及车辆部件要组装到的车辆上的组装点的图像。在这种情况下,车辆部件可以安装在设置在组装室(执行组装车辆的过程的空间)中的物理分配空间中,或者通过移动机器人(自动化引导车辆(agv))移动和安装,该移动机器人通过按照车辆工艺的顺序提供的物理分配移动路径移动车辆部件。此外,图像拍摄单元拍摄以下图像:与车辆部件的安装状态相关联的图像、在车辆部件装载到组装机器人上之前和之后与要安装的车辆部件相关联的图像、与车辆部件要组装到的车辆上的组装点相关联的图像以及在装载在装载点处的车辆部件通过紧固到硬件部件(包括螺栓、螺母和夹子中的至少一者)而组装之前和之后与车辆上的组装点相关联的图像。

36.如图1所示,组装机器人r装载要安装的车辆部件,将装载的车辆部件移动至车辆上的组装点并且将车辆部件组装至组装点。为了使组装过程自动化,可以通过组装机器人、用于操作组装机器人的驱动单元(未示出)以及用于控制组装机器人的控制单元c来执行所有的装载/移动/组装/紧固过程。

37.如图1所示,控制单元c可以包括分析单元a,该分析单元配置为分析由图像拍摄单元拍摄的车辆部件的图像。在指定车辆类型和车辆部件类型的状态下,分析单元a可以从与车辆和车辆部件相关联的数据库中提取和分析车辆类型和车辆部件类型。可替代地,信息可包括:车辆类型和车辆部件的类型,通过基于算法(诸如,深度学习技术、基于学习的图像处理技术或不基于学习的图像处理技术)学习以多个角度拍摄的车辆或车辆部件的图像来提取;移动矢量,包括组装机器人的移动路线和移动量或者车辆部件组装至的车辆上的位置;以及特征点,用于指定装载点、组装点、紧固点和紧固硬件部件。

38.如图1所示,根据由分析单元处理的信息,控制单元c控制组装机器人以允许组装机器人在同一点处装载要安装的车辆部件并且控制组装机器人在车辆上的组装点处精确地组装车辆部件。在这种情况下,控制单元可通过分析由图像拍摄单元拍摄的车辆部件的图像和车辆上的组装点的图像来计算与车辆部件的装载点相关联的装载信息和与车辆部件的组装点相关联的组装信息。控制单元可根据所计算的与车辆部件的装载点相关联的装载信息以及所计算的与车辆部件的组装点相关联的组装信息计算出与预设的基准装载信息和基准组装信息之间的误差,并且根据所计算的误差控制组装机器人。即,控制单元可通过校正误差来控制组装机器人。

39.图2是示出了实施根据本公开的实施方式的车辆部件组装系统的机构的视图。组装机器人可以包括:装载机器人,配置为装载要安装的车辆部件并且将装载的车辆部件移动至车辆上的组装点;以及紧固机器人,配置为通过将硬件部件(该硬件部件包括螺栓、螺母和夹子中的一个或多个类型)定位在组装点处并且将扭矩施加至硬件部件来将所移动的车辆部件组装至组装点。

40.如图2所示,用于执行组装车辆部件的过程的组装机器人总体上包括:装载单元100,配置为装载要安装的车辆部件;自动紧固单元200,配置为自动供应硬件部件并且自动紧固硬件部件;以及视觉单元300,配置为拍摄与装载/移动/组装/紧固/检查状态相关联的图像,使得要安装的车辆部件通过紧固硬件部件组装至车辆上的特定位置。装载单元的操作可以由装载机器人执行。自动紧固单元可以包括:供应单元,配置为将硬件部件自动供应至紧固单元;以及紧固单元,配置为将从供应单元供应的硬件部件定位在扭矩施加单元上,使得硬件部件可以紧固至紧固位置。

41.图3是示出了根据本公开的实施方式的车辆部件组装系统的装载机构的视图。视觉单元300可包括:图像拍摄单元;固定单元,包括用于固定图像拍摄单元的夹持器(诸如,机器人臂);以及调整单元,配置为调整图像拍摄单元的焦点。包括在视觉单元300中的图像拍摄单元拍摄要安装的车辆部件被装载到储存部中之前的状态的图像。控制单元处理所拍摄的图像并且控制装载单元100以使装载单元100定位在相同的位置处。如图3所示,装载机器人通过抽吸要安装的车辆部件来装载要安装的车辆部件,并且还可以控制抽吸位置,使得所抽吸的车辆部件装载在相同的位置处。

42.图4是示出了根据本公开的实施方式的车辆部件组装系统的装载单元的视图。装

载单元100包括装载机器人。装载机器人还可以包括:抽吸单元120,配置为抽吸要安装的车辆部件;以及真空鼓风机110,配置为产生在抽吸单元中的抽吸力。此外,装载机器人还可以包括:伺服电机,配置为移动抽吸单元;以及精确移动装置130,配置为通过接收抽吸单元的针对各种类型的车辆不同的抽吸位置来操作伺服电机。此外,装载机器人还可以包括形状限制装置,该形状限制装置安装在抽吸单元上并且配置为支撑所抽吸的车辆部件,使得车辆部件不与抽吸单元的抽吸位置分离。抽吸单元120可以包括抽吸杯和设置在抽吸杯上的弹簧,并且抽吸杯和弹簧可以构成枢轴旋转结构,这应对车辆部件的波形起伏。

43.图5是示出了通过根据本公开的实施方式的车辆部件组装系统紧固的机构的视图。自动接收硬件部件并自动紧固硬件部件的自动紧固单元200可以包括:供应单元,配置为将硬件部件自动供应至紧固单元;以及紧固单元210,配置为将从供应单元供应的硬件部件定位在扭矩施加单元上,使得硬件部件可以紧固到紧固位置。

44.如图5所示,在车辆部件通过紧固硬件部件而组装到车辆的下部的情况下,在组装过程中可设置吊架单元,该吊架单元配置为在顶侧处固定车辆。为了将车辆部件自动紧固并组装至在顶侧处固定的车辆的下部,自动紧固单元200可自动供应有来自供应单元的硬件部件。自动紧固单元200可以允许从供应单元供应的硬件部件通过配置为施加扭矩的扭矩施加单元紧固到紧固位置。

45.图6是示出了根据本公开的实施方式的车辆部件组装系统的装载点的视图。控制单元可以通过分析由图像拍摄单元拍摄的车辆部件的图像和车辆上的组装点的图像来计算与车辆部件的装载点相关联的装载信息和与车辆部件的组装点相关联的组装信息。控制单元可以根据车辆部件的所计算的装载点和所计算的组装点计算与基准装载点和基准组装点之间的误差。控制单元可根据所计算的误差推导出装载机器人和紧固机器人的移动路线并且根据所推导的移动路线控制装载机器人和紧固机器人的操作。

46.如图6所示,图像拍摄单元以俯视平面图拍摄车辆部件的图像。控制单元从拍摄和生成的车辆部件的图像中提取特征点等,并且计算与装载点相关联的装载信息。此外,控制单元将装载信息与从车辆部件的图像提取的基准装载点(其作为预储存的标准)进行比较,并且根据比较结果,控制装载机器人在装载点被校正至基准装载点的方向上操作。具体地,该操作可通过在装载机器人装载车辆部件之前控制移动路线和移动量来执行。

47.图7是示出了根据本公开的实施方式的车辆部件组装系统的车辆部件组装点的视图。控制单元可以通过分析由图像拍摄单元拍摄的车辆部件的图像和车辆上的组装点的图像来计算与车辆部件的装载点相关联的装载信息和与车辆部件的组装点相关联的组装信息。控制单元可以根据车辆部件的所计算的装载点和所计算的组装点计算与基准装载点和基准组装点之间的误差。控制单元可根据所计算的误差推导出装载机器人和紧固机器人的移动路线并且根据所推导的移动路线控制装载机器人和紧固机器人的操作。

48.如图7所示,图像拍摄单元以仰视平面图拍摄要组装到车辆下部的车辆部件的一部分的图像。控制单元从拍摄和生成的组装点的图像中提取特征点等并且计算与组装点相关联的组装信息。此外,控制单元将组装信息与从车辆的下部的图像中提取的基准组装点(其作为预储存的标准)进行比较,并且根据比较结果,控制组装机器人在组装点被校正到基准组装点的方向上操作。具体地,该操作可以在组装机器人组装车辆部件之前通过控制移动路线和移动量来执行。

49.在车辆部件装载在装载点处的状态下,控制单元可分析车辆上的组装点的图像,计算与硬件部件的紧固点相关联的紧固信息,根据所计算的紧固信息计算与预设的基准紧固信息之间的误差并且在硬件部件紧固并组装到组装点时根据所计算的误差控制紧固机器人的操作。

50.图8是示出了根据本公开的实施方式的车辆部件组装系统的硬件部件紧固点的视图。控制单元可分析车辆上的组装点的图像,计算与车辆部件的组装点相关联的组装信息,根据所计算的车辆部件的组装点计算与基准组装点之间的误差,根据所计算的误差推导紧固机器人的移动路线以及根据所推导的移动路线控制紧固机器人的操作。

51.如图8中所示,图像拍摄单元以车辆的仰视平面图拍摄硬件部件之中的螺母(包括紧固孔)被紧固的位置处的部分的图像。控制单元从拍摄和生成的包括紧固孔的组装点的图像中提取特征点等,并且计算与紧固点和硬件部件的组装点相关联的紧固信息。此外,控制单元将紧固信息与从车辆的下部的图像提取的基准紧固点(其作为预储存的标准)进行比较,并且根据比较结果,控制紧固机器人在紧固点被校正至基准紧固点的方向上操作。具体地,该操作可以通过在紧固机器人利用硬件部件紧固车辆部件之前控制移动路线和移动量来执行。

52.图9是示出了根据本公开的实施方式的车辆部件组装系统的组装点的拍摄图像的视图。控制单元还可包括紧固检查单元,该紧固检查单元配置为检查组装机器人是否通过将螺栓、螺母或夹子中的一个或多个类型的硬件部件紧固到车辆部件来将车辆部件精确地组装到车辆上的组装点。紧固检查单元可以控制图像拍摄单元以允许图像拍摄单元以多个角度拍摄组装有车辆部件的车辆的组装状态。紧固检查单元可以处理由图像拍摄单元以多个角度拍摄的图像,生成与检查硬件部件的紧固的结果相关联的紧固检查信息,计算紧固检查信息与预设的基准紧固信息之间的误差以及根据所计算的误差控制组装机器人的操作。

53.如图9中示出的,紧固检查单元可以控制图像拍摄单元以允许图像拍摄单元以四个角度拍摄车辆的组装状态的图像,其中,车辆部件组装至紧固孔h,硬件部件紧固至该紧固孔。紧固检查单元通过组合由图像拍摄单元获得的多个角度的图像来生成点云图像。即,紧固检查单元可以提取与作为硬件部件的螺栓的斜率相关联的每个点的坐标值以及紧固边缘的弯曲形状。因此,根据图9中示出的根据本公开的实施方式的车辆部件组装系统,紧固检查单元可以对以四个角度拍摄的图像进行组合,相对于根据视角变化的物体的形状提取联接部的精确形状的坐标值并且检查硬件部件是否未被紧固或是否精确地紧固,从而更一致地管理车辆部件的安装质量。

54.图10是示出了根据本公开的实施方式的车辆部件组装方法的流程图。根据本公开的车辆部件组装方法包括:拍摄步骤,通过图像拍摄单元拍摄要安装的车辆部件的图像和车辆部件要组装到的车辆上的组装点的图像(s100);组装步骤,通过组装机器人装载要安装的车辆部件(s200),将所装载的车辆部件移动至车辆上的组装点并且将该车辆部件组装至组装点(s300);以及控制步骤,通过控制单元分析车辆部件的图像(s400),控制组装机器人在同一点处装载要安装的车辆部件,分析车辆上的组装点的图像并且控制组装机器人将车辆部件精确地组装到车辆上的组装点(s500)。

55.在控制步骤中,控制单元可以通过分析由图像拍摄单元拍摄的车辆部件的图像和

车辆上的组装点的图像来计算与车辆部件的装载点相关联的装载信息和与车辆部件的组装点相关联的组装信息。控制单元可根据所计算的与车辆部件的装载点相关联的装载信息以及所计算的与车辆部件的组装点相关联的组装信息来计算与预设的基准装载信息和基准组装信息之间的误差,并且根据所计算的误差控制组装机器人。

56.在控制步骤之后,紧固检查单元可以控制图像拍摄单元以允许图像拍摄单元以多个角度拍摄组装有车辆部件的车辆的组装状态。紧固检查单元可以处理由图像拍摄单元以多个角度拍摄的图像,生成与检查硬件部件的紧固的结果相关联的紧固检查信息,计算紧固检查信息与预设的基准紧固信息之间的误差并且根据所计算的误差控制紧固机器人的操作。

57.在组装步骤中,装载机器人可以装载要安装的车辆部件并且将装载的车辆部件移动至车辆上的组装点,并且紧固机器人可以通过将硬件部件(该硬件部件包括螺栓、螺母和夹子中的一个或多个类型)定位在组装点处以及将扭矩施加至硬件部件来将所移动的车辆部件组装至组装点。

58.在控制步骤中,在车辆部件装载在装载点处的状态下,控制单元可以分析车辆上的组装点的图像,计算与硬件部件的紧固点相关联的紧固信息,根据所计算的紧固信息计算与预设的基准紧固信息之间的误差并且在硬件部件紧固并组装到组装点时根据所计算的误差控制紧固机器人的操作。

59.在组装步骤中,装载机器人可以接收抽吸单元的针对各种类型的车辆不同的抽吸位置,并且操作伺服电机以使所述抽吸单元到达抽吸位置,并且真空鼓风机可以在抽吸位置处产生抽吸单元中的抽吸力。

60.同时,本实施方式中的术语“单元”可以是软件、硬件或其组合。此外,本实施方式中的术语“单元”可包括在计算机可读储存介质中。此外,本实施方式中的术语“单元”可以部分地分散开且分布在多个硬件或软件部件或其组合中。此外,在本实施方式中,术语“单元”可配置为硬件部件,以便作为一个或多个软件模块进行操作,反之亦然。

61.此外,本实施方式中的“根据误差控制组装机器人”的方法包括:诸如pd、pi以及pid控制的基本控制;作为缺陷控制器放置在前馈路径和反馈路径中的二自由度控制的pi-d控制;诸如pi-pd控制、超前滞后补偿控制、串联补偿或并联补偿的滞后补偿控制以及顺应性控制。

62.尽管上面已经示出并描述了本公开的具体实施方式,但对于本领域的技术人员显而易见的是,在不背离所附权利要求中限定的本公开的技术精神的情况下,可对本公开进行各种修改和改变。

63.因此,对于车辆领域的技术人员显而易见的是,本发明的实施方式中的术语“单元”或“步骤”可通过结合本公开的不同实施方式的术语“单元”或“步骤”来实现一个新的实施方式。例如,对于本领域技术人员显而易见的是,在根据本公开的实施方式的车辆部件组装系统中,可以实施新的实施方式,其中,装载机器人还包括配置为抽吸要安装的车辆部件的抽吸单元和配置为产生在抽吸单元中的抽吸力的真空鼓风机,并且装载机器人还包括配置为移动抽吸单元的伺服电机以及配置为通过接收抽吸单元的针对各种类型的车辆而不同的抽吸位置来操作伺服电机的精确移动装置。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。