一种用于局部多层结构的pcb板焊接总成

技术领域

1.本实用新型属于pcb板焊接技术领域,具体涉及一种用于局部多层结构的pcb板焊接总成。

背景技术:

2.现有技术中的pcb板与电气元件引脚之间的焊接方式通常为波峰焊接,波峰焊是让电气元件引脚和pcb板的焊面直接与高温液态锡接触达到焊接的目的。波峰焊为现有技术,在此不再赘述。

3.由于pcb板上的铜箔厚度有上限要求,在pcb板上与电气元件对应位置的铜箔,无法满足包含该电气元件的电路中的电流需求时,会使pcb板的该处位置发热严重,容易出现烧毁pcb板的情况。现有技术中,通过外接阻燃塑铜线以满足上述电路中的电流需求。

4.在焊接阻燃塑铜线时,需要操作人员破除阻燃塑铜线端部的绝缘包覆层,然后才能将阻燃塑铜线焊接到pcb板上。但是,上述操作过程会增加操作人员的劳动强度,且不同操作人员处理后的阻燃塑铜线的质量参差不齐,不仅会影响焊接质量,还会影响生产效率。

技术实现要素:

5.本实用新型实施例提供一种用于局部多层结构的pcb板焊接总成,旨在解决现有技术中通过外接阻燃塑铜线的方式会影响生产效率的技术问题。

6.为实现上述目的,本实用新型采用的技术方案是:

7.提供一种用于局部多层结构的pcb板焊接总成,包括:

8.波峰焊治具,具有适于放置pcb板的第一放置槽;所述第一放置槽的底壁上具有第二放置槽;pcb板上具有若干组第一焊孔;

9.预制叠焊小板,设在所述第二放置槽内;所述预制叠焊小板上具有若干组第二焊孔,每一组第一焊孔与每一组第二焊孔一一对应;每一组第二焊孔均为两个,两个所述第二焊孔分别位于所述预制叠焊小板的两侧;所述预制叠焊小板于两个所述第二焊孔之间的位置适于铺设铜箔;以及

10.固定组件,设在所述波峰焊治具上,用于在高度方向上限位所述波峰焊治具上的pcb板;

11.其中,在所述预制叠焊小板位于第二放置槽,且pcb板位于所述第一放置槽时,所述预制叠焊小板位于pcb板的下方;电气元件的引脚适于第一焊孔和第二焊孔焊接固定。

12.在一种可能的实现方式中,所述预制叠焊小板上具有避让槽,所述避让槽适于避让pcb板上的贴片以及电气元件与pcb板单独焊接区域。

13.在一种可能的实现方式中,所述第一放置槽的底壁上设有若干第一防护槽,所述第二放置槽的底壁上设有若干防护套筒,每一个所述防护套筒上具有第二防护槽;所述防护套筒的上表面与所述第一放置槽的底壁共面;

14.其中,所述第一防护槽和所述第二防护槽均适于容纳pcb板上的贴片,以在焊接时

防护pcb板上的贴片。

15.在一种可能的实现方式中,所述预制叠焊小板上的第二焊孔大于pcb板上的第一焊孔;所述预制叠焊小板上的铜箔与pcb板上的铜箔通过导电部件连接。

16.在一种可能的实现方式中,所述波峰焊治具于所述第一放置槽的外围位置具有连接平台,所述固定组件包括:

17.u形框,连接在所述连接平台上,且所述u形框的开口朝向所述连接平台,形成导向槽;

18.滑动部,滑动穿设于所述导向槽;所述滑动部具有适于滑至所述第一放置槽开口位置的限位端;以及

19.弹性结构,两端分别与所述连接平台和所述滑动部连接;

20.其中,所述限位端的上表面为斜面;在pcb板下压所述斜面时,所述滑动部远离所述第一放置槽;在pcb板位于所述第一放置槽时,所述滑动部在所述弹性结构弹力的作用下复位,且所述滑动部的下表面与pcb板的上表面接触。

21.在一种可能的实现方式中,所述固定组件为两个,两个所述固定组件分别设在所述波峰焊治具于所述第一放置槽外围的相对两侧。

22.在一种可能的实现方式中,所述u形框的顶部具有条形槽,所述条形槽的长度方向与所述滑动部的滑动方向平行;所述滑动部的顶部连接有操作杆,所述操作杆的一端延伸出所述条形槽。

23.在一种可能的实现方式中,所述条形槽的两端均设有固定槽,所述固定槽垂直于所述条形槽;其中,所述滑动部上具有与所述固定槽平行设置的滑槽,所述操作杆滑动设于所述滑槽内;

24.在所述滑动部与pcb板分离时,所述滑槽与所述固定槽对齐,所述操作杆适于滑至所述固定槽内。

25.在一种可能的实现方式中,所述滑槽的两侧具有滑道,所述操作杆上固定连接有与所述滑道滑动配合的滑块。

26.在一种可能的实现方式中,所述弹性结构包括弹簧,所述弹簧的一端连接在所述滑动部上,所述弹簧的另一端连接在所述连接平台上。

27.本技术实施例中,将预制叠焊小板放置到第二放置槽内,并将pcb板放置到第一放置槽内;此时预制叠焊小板位于pcb板的下方。通过固定组件在高度方向上对pcb板进行限位,在波峰焊接过程中能够保证pcb板与预制叠焊小板的位置保持不变,进而能够使电气元件的引脚与第一焊孔和第二焊孔焊接固定在一起。

28.本实用新型提供的一种用于局部多层结构的pcb板焊接总成,与现有技术相比,通过在pcb板和预制叠焊小板上均铺设铜箔,能够保证该电气元件在工作过程中所需导体的横截面积,进而降低pcb板于该电气元件的位置出现发热严重的情况,进而减少出现烧毁pcb板的情况。在预制叠焊小板和pcb板安装到位后,将预制叠焊小板和pcb板焊接到一起;无需操作人员对预制叠焊小板进行加工,能够降低操作人员的劳动强度,且能够提高生产效率。

附图说明

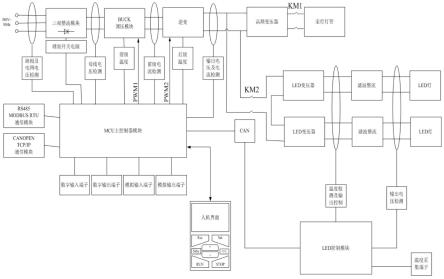

29.图1为本实用新型实施例提供的一种用于局部多层结构的pcb板焊接总成的pcb板、预制叠焊小板和波峰焊治具沿高度方向放置的分解示意图;

30.图2为本实用新型实施例提供的一种用于局部多层结构的pcb板焊接总成的预制叠焊小板部分的示意图;

31.图3为本实用新型实施例提供的一种用于局部多层结构的pcb板焊接总成的波峰焊治具部分的示意图;

32.图4为图3中a部的放大示意图;

33.图5为本实用新型实施例提供的一种用于局部多层结构的pcb板焊接总成的操作杆部分的示意图。

34.附图标记说明:1、波峰焊治具;11、连接平台;12、第一放置槽;121、第一防护槽;13、第二放置槽;14、防护套筒;141、第二防护槽;2、预制叠焊小板;21、第二焊孔;22、铺铜走线区域;23、避让槽;3、固定组件;31、u形框;311、导向槽;312、条形槽;313、固定槽;314、滑槽;315、滑道;32、滑动部;321、斜面;33、弹性结构;34、操作杆;341、滑块;4、pcb板。

具体实施方式

35.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

36.请一并参阅图1至图5,现对本实用新型提供的一种用于局部多层结构的pcb板焊接总成进行说明。所述一种用于局部多层结构的pcb板焊接总成,包括波峰焊治具1、预制叠焊小板2以及固定组件3;波峰焊治具1具有适于放置pcb板4的第一放置槽12;第一放置槽12的底壁上具有第二放置槽13;pcb板4上具有若干组第一焊孔;预制叠焊小板2设在第二放置槽13内;预制叠焊小板2上具有若干组第二焊孔21,每一组第一焊孔与每一组第二焊孔21一一对应;每一组第二焊孔21均为两个,两个第二焊孔21分别位于预制叠焊小板2的两侧;预制叠焊小板2于两个第二焊孔21之间的位置适于铺设铜箔,两个第二焊孔21之间的位置为铺铜走线区域22;固定组件3设在波峰焊治具1上,用于在高度方向上限位波峰焊治具1上的pcb板4;其中,在预制叠焊小板2位于第二放置槽13,且pcb板4位于第一放置槽12时,预制叠焊小板2位于pcb板4的下方;电气元件的引脚适于第一焊孔和第二焊孔21焊接固定。

37.本技术实施例中,将预制叠焊小板2放置到第二放置槽13内,并将pcb板4放置到第一放置槽12内;此时预制叠焊小板2位于pcb板4的下方。通过固定组件3在高度方向上对pcb板4进行限位,在波峰焊接过程中能够保证pcb板4与预制叠焊小板2的位置保持不变,进而能够使电气元件的引脚与第一焊孔和第二焊孔21焊接固定在一起。第一放置槽12的槽底设有若干与第一焊孔对齐的通孔,第二放置槽13的槽底设有若干与第二焊孔21对齐的通孔;通过上述设置,便于进行波峰焊接。

38.本实用新型提供的一种用于局部多层结构的pcb板焊接总成,与现有技术相比,通过在pcb板4和预制叠焊小板2上均铺设铜箔,能够保证该电气元件在工作过程中所需导体的横截面积,进而降低pcb板4于该电气元件的位置出现发热严重的情况,进而减少出现烧毁pcb板4的情况。在预制叠焊小板2和pcb板4安装到位后,将预制叠焊小板2和pcb板4焊接

到一起;无需操作人员对预制叠焊小板2进行加工,能够降低操作人员的劳动强度,且能够提高生产效率。

39.应当理解的是,预制叠焊小板2为预制件,无需操作人员对预制叠焊小板2进行加工,因此能够避免出现预制叠焊小板2质量参差不齐的情况。预制叠焊小板2和pcb板4均为电路板,上述pcb板4为主板,预制叠焊小板2为辅助板。

40.需要说明的是,第二放置槽13可以设在第一放置槽12靠近边缘的位置,第二放置槽13也可以设在第一放置槽12的中部。第二放置槽13的具体设置位置根据预制叠焊小板2在pcb板4上的位置确定。

41.示例性的,电气元件的引脚除了可以同时与pcb板4和预制叠焊小板2焊接外,电气元件的引脚可以单独焊接到pcb板4上;电气元件的引脚也可以穿过pcb板4之后,焊接到预制叠焊小板2上。以下具体说明:

42.预制叠焊小板2上具有避让槽23,避让槽23适于避让pcb板4上的贴片以及电气元件与pcb板4单独焊接区域。在电气元件的引脚单独焊接到pcb板4上时,与该电气元件对应的第一焊孔位于避让槽23的位置,在电气元件的引脚位于该第一焊孔内时,可以将该电气元件的引脚单独焊接到pcb板4上。

43.在电气元件的引脚单独焊接到预制叠焊小板2上时,该电气元件的引脚穿过pcb板4上的第一焊孔,并位于预制叠焊小板2上的第二焊孔21内;因此可以将该电气元件单独焊接到预制叠焊小板2上。

44.需要说明的是,在焊接时,需要在焊接的第一焊孔和第二焊孔21内设置焊盘,焊盘为现有技术,在此不再赘述。

45.在一些实施例中,如图1至图5所示,第一放置槽12的底壁上设有若干第一防护槽121,第二放置槽13的底壁上设有若干防护套筒14,每一个防护套筒14上具有第二防护槽141;防护套筒14的上表面与第一放置槽12的底壁共面;其中,第一防护槽121和第二防护槽141均适于容纳pcb板4上的贴片,以在焊接时防护pcb板4上的贴片。防护套筒14与避让槽23对应。

46.需要说明的是,pcb板4以及pcb板4上的贴片均为现有技术,在此不再赘述。由于预制叠焊小板2上设有避让槽23,在将pcb板4和预制叠焊小板2均放置到波峰焊治具1上之后,pcb板4上的贴片会位于预制叠焊小板2的避让槽23中,且pcb板4上的贴片能够插入到防护套筒14的第二防护槽141内。pcb板4上其他位置的贴片能够插入到第一防护槽121内。通过上述设置,在波峰焊接过程中防护套筒14能够对pcb板4上的贴片进行保护。

47.在一些实施例中,如图1至图5所示,预制叠焊小板2上的第二焊孔21大于pcb板4上的第一焊孔;预制叠焊小板2上的铜箔与pcb板4上的铜箔通过导电部件连接。导电部件为焊盘;通过上述设置,在焊接过程中,能够保证pcb板4上的铜箔和预制叠焊小板2上的铜箔连接在一起,进而能够满足电气元件在工作过程中大电流的要求,减少出现烧毁pcb板4的情况。

48.在一些实施例中,如图1至图5所示,波峰焊治具1于第一放置槽12的外围位置具有连接平台11,固定组件3包括u形框31、滑动部32以及弹性结构33;u形框31连接在连接平台11上,且u形框31的开口朝向连接平台11,形成导向槽311;滑动部32滑动穿设于导向槽311;滑动部32具有适于滑至第一放置槽12开口位置的限位端;弹性结构33的两端分别与连接平

台11和滑动部32连接;其中,限位端的上表面为斜面321;在pcb板4下压斜面321时,滑动部32远离第一放置槽12;在pcb板4位于第一放置槽12时,滑动部32在弹性结构33弹力的作用下复位,且滑动部32的下表面与pcb板4的上表面接触。u形框31可以焊接到连接平台11上,u形框31也可以通过螺栓固定在连接平台11上。

49.示例性的,在安装预制叠焊小板2和pcb板4时,先将预制叠焊小板2放置到第二放置槽13内,然后将pcb板4放置到第一放置槽12内。在pcb板4放置在第一放置槽12的过程中,pcb板4先向下按压滑动部32的斜面321,使得滑动部32向远离第一放置槽12的方向滑动,进而便于将pcb板4向下按压到第一放置槽12内。在pcb板4位于第一放置槽12后,滑动部32在弹性结构33的弹力作用下复位,且滑动部32的下表面与pcb板4的上表面接触;因此,滑动部32能够在高度方向上限位pcb板4,在焊接过程中减少pcb出现偏移的情况。

50.示例性的,弹性结构33包括弹簧,弹簧的一端连接在滑动部32上,弹簧的另一端连接在连接平台11上。在pcb板4与滑动部32的斜面321分离时,通过弹簧对滑动部32施加弹力,能够使滑动部32复位,进而便于滑动部32在高度方向对pcb板4进行限位。

51.在一些实施例中,如图1至图5所示,固定组件3为两个,两个固定组件3分别设在波峰焊治具1于第一放置槽12外围的相对两侧。通过上述设置,能够对pcb板4相对的两侧进行限位,进而能够减少出现pcb板4与波峰焊治具1分离的情况。

52.需要说明的是,固定组件3不局限于两个,也可以为两个以上。通过设置多个固定组件3对pcb板4进行限位,能够将pcb板4固定在波峰焊治具1上,进而便于pcb板4与预制叠焊小板2之间的焊接。

53.在一些实施例中,如图1至图5所示,u形框31的顶部具有条形槽312,条形槽312的长度方向与滑动部32的滑动方向平行;滑动部32的顶部连接有操作杆34,操作杆34的一端延伸出条形槽312。应当理解的是,在焊接完成后,通过操作杆34在调节槽内滑动,能够带动滑动部32滑动,进而能够使滑动部32与pcb板4分离,因此能够将pcb板4从第一放置槽12中取出。

54.在一些实施例中,如图1至图5所示,条形槽312的两端均设有固定槽313,固定槽313垂直于条形槽312;其中,滑动部32上具有与固定槽313平行设置的滑槽314,操作杆34滑动设于滑槽314内;在滑动部32与pcb板4分离时,滑槽314与固定槽313对齐,操作杆34适于滑至固定槽313内。滑槽314的两侧具有滑道315,操作杆34上固定连接有与滑道315滑动配合的滑块341。

55.应当理解的是,在操作人员通过操作杆34将滑动部32拉直远离pcb板4的位置时,通过将操作杆34滑动到固定槽313内,能够使滑动部32保持在上述状态,进而便于操作人员取出第一放置槽12内的pcb板4。

56.需要说明的是,通过滑块341与滑道315滑动配合,能够将操作杆34限制在滑槽314内,进而减少出现操作杆34与滑槽314分离的情况。

57.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。