1.本技术涉及铜矿机械领域,尤其是涉及一种大型铜矿球磨机专用磁性衬板。

背景技术:

2.磨矿过程中炉渣在球磨机中主要是通过球磨机内装衬板和磨矿介质的作用,不断的被冲击、磨剥,使炉渣的粒度不断的变小,直至使炉渣中的铜矿物与其他矿物单体解离,球磨机是冶金、建材、化工等行业粉磨作业的主要设备,且其衬板是球磨机的主要易损件,年消耗量很大,球磨机衬板除了承受研磨体和物料的冲击和磨损外,还有提升研磨体的作用。

3.近些年来磁性衬板被广泛应用于球磨机,磁性衬板是靠磁力在衬板工作面吸附一层磁性物质,形成保护层,减少衬板工作面与运动介质和物料直接接触,从而达到减轻磨损、延长衬板寿命的目的。对磁性矿种,磁性衬板寿命一般为高锰钢衬板的4-6倍,而且可增大磨机容积,提高处理量,减轻磨机负荷,降低电耗,不需维护,大大提高磨机作业率。

4.针对上述中的相关技术,磁性衬板安装时需要工人凭经验对各个衬板进行校准或对齐,由此可能会由于人为因素使衬板安装位置发生偏移,影响衬板的使用寿命,或是布置限位角铁限制其安装方向,但限位布置限位角铁是还需要其他的固定件对限位角铁进行固定,不仅增加了工作量且对球磨机的内壁也有要求。

技术实现要素:

5.本技术的目的是提供一种大型铜矿球磨机专用磁性衬板。

6.本技术提供的一种大型铜矿球磨机专用磁性衬板采用如下的技术方案:

7.一种大型铜矿球磨机专用磁性衬板,包括弧形的壳体,所述壳体上开设有若干放置孔,所述放置孔内粘接有永磁组,所述永磁组的n极和s极交替排列,所述放置孔的孔口处设有耐磨盖板,所述壳体上设有用于将所述耐磨盖板压紧在所述放置孔的孔口处的耐磨杆,所述壳体的一侧的边缘处开设有定位槽,所述定位槽的侧壁上开设有插接槽,所述壳体的另一侧设有定位杆。

8.通过采用上述技术方案,对球磨机的磁性衬板进行安装时,可将该磁性衬板的端部抵在球磨机滚筒内侧的端部,随后将下一块磁性衬板的定位杆置于安装好的磁性衬板的定位槽的一侧,操作磁性衬板对接,并使定位杆卡接入定位槽内,随后当定位杆置于定位槽的槽底处时,沿两个磁性衬板互相靠近的方向推动磁性衬板,使磁性衬板上的定位杆的端部卡接入插接槽内,由此使快速两个磁性衬板对齐,不仅提高了磁性衬板安装的精准度和而且提高了磁性衬板的安装效率。

9.可选的,所述定位杆远离所述壳体的一端逐渐收缩。

10.通过采用上述技术方案,收缩的定位杆的端部可减少两个磁性衬板对接的难度,由此便于定位杆插接入插接槽内,提高对接工作的工作效率。

11.可选的,所述定位槽的槽口的宽度大于所述定位槽的槽底的宽度。

12.通过采用上述技术方案,便于定位杆自进入定位槽内,降低了在空中操纵磁性衬板对接的难度,提高了两个磁性衬板的对接效率。

13.可选的,所述壳体与所述定位槽相邻的两侧壁中其中一侧的侧壁上开设有燕尾槽,另一侧的侧壁上固接有燕尾块。

14.通过采用上述技术方案,相邻两列的磁性衬板可通过燕尾槽和燕尾块互相定位并且可提高磁性衬板的稳定性。

15.可选的,所述壳体上开设有用于放置所述耐磨盖板的盖板槽,所述耐磨盖板位于所述盖板槽内,所述耐磨杆的两端螺纹连接有固定螺钉,所述固定螺钉的端部穿过所述耐磨杆并螺纹连接在所述壳体上。

16.通过采用上述技术方案,可通过固定螺钉快速的更换耐磨杆,并且将耐磨杆拆卸后可对耐磨盖板进行打开或更换,由此可在不拆卸整个壳体的前提下快速对耐磨杆、耐磨盖板以及放置孔内的永磁组进行更换。

17.可选的,所述耐磨杆上开设有两个凹槽,所述固定螺钉置于所述凹槽内。

18.通过采用上述技术方案,将固定螺钉置凹槽内可减少球磨机运行时碎铁球以及矿粉对固定螺钉的破坏,提高固定螺钉的使用寿命。

19.可选的,所述耐磨盖板朝向所述永磁组一侧开设有多个缓冲槽,所述缓冲槽位于所述耐磨盖板的四角处,所述缓冲槽内固接有橡胶隔振垫,所述橡胶隔振垫一端置于所述缓冲槽外且紧贴所述永磁组侧壁。

20.通过采用上述技术方案,橡胶隔振垫可为耐磨盖板与永磁组之间提供缓冲,减少碎钢球与矿粉对永磁组的破坏,同时缓冲槽可为橡胶隔振垫提供支撑,提高橡胶隔振垫的使用寿命,并可以尽量减少橡胶隔振垫对永磁组磁力的影响。

21.可选的,所述壳体远离所述耐磨杆一侧的中心处开设有用于辅助所述壳体拆装的拆卸槽。

22.通过采用上述技术方案,拆卸该磁性衬板时,可使用杆类或其他工件通过球磨机筒体上的螺纹孔抵接在拆卸槽内,并向磁性衬板施加外力由此便于磁性衬板的拆卸,且可通过拆卸槽辅助调整磁性衬板的位置。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.可将该磁性衬板的端部抵在球磨机滚筒内侧的端部,随后将下一块磁性衬板的定位杆置于安装好的磁性衬板的定位槽一侧,操作磁性衬板对接,并使定位杆卡接入定位槽内,随后当定位杆置于定位槽的槽底处时,沿两个磁性衬板互相靠近的方向推动磁性衬板,使磁性衬板上的定位杆的端部卡接入插接槽内,由此使快速两个磁性衬板对齐,不仅提高了磁性衬板安装的精准度和而且提高了磁性衬板的安装效率;

25.2.便于定位杆自进入定位槽内,降低了在空中操纵磁性盖板对接的难度,提高了两个磁性盖板的对接效率;

26.3.橡胶隔振垫可为防磨盖板与永磁组之间提供缓冲,减少碎钢球与矿粉对永磁组的破坏,同时缓冲槽可为橡胶隔振垫提供支撑,提高橡胶隔振垫的使用寿命,并可以尽量减少橡胶隔振垫对永磁组磁力的影响。

附图说明

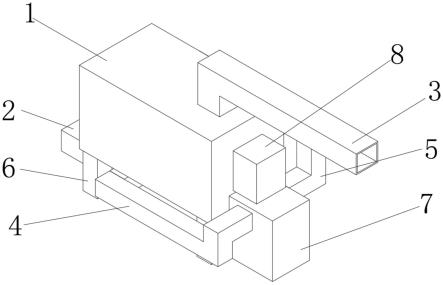

27.图1是本技术实施例的整体结构示意图;

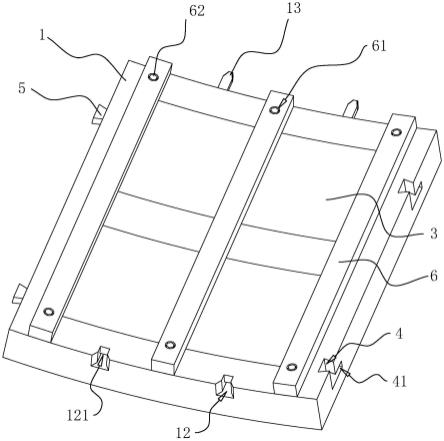

28.图2是本技术实施例的拆卸槽的结构示意图;

29.图3是本技术实施例的橡胶隔震垫的结构示意图;

30.图中,1、壳体;11、放置孔;12、定位槽;121、插接槽;13、定位杆;14、盖板槽;15、拆卸槽;2、永磁组;3、耐磨盖板;31、缓冲槽;32、橡胶隔振垫;4、燕尾槽;41、内槽;5、燕尾块;6、耐磨杆;61、凹槽;62、固定螺钉。

具体实施方式

31.以下结合附图1-附图3,对本技术作进一步详细说明。

32.本技术的实施例为:一种大型铜矿球磨机专用磁性衬板,参照图1和图2,包括壳体1,壳体1设置为弧形,壳体1上开设有四个放置孔11,放置孔11内设有永磁组2,永磁组2粘接在放置孔11内,永磁组2的s极永磁磁体和n极永磁磁体按照n极性、s极性进行交替排列。

33.参照图1、图2和图3,永磁组2的一侧与壳体1表面平齐且壳体1的中心处开设有用于辅助该磁性衬板拆装的拆卸槽15,永磁组2的另一侧设有用于保护永磁组2的耐磨盖板3,壳体1上开设有四个盖板槽14,耐磨盖板3置于盖板槽14内,放置孔11的孔口处设有耐磨盖板3。耐磨盖板3的边缘处设有用于将,耐磨盖板3压紧在放置孔11的孔口处的耐磨杆6,耐磨杆6设置为三个且沿壳体1设置。

34.耐磨杆6的两端均开设有凹槽61,耐磨杆6的凹槽61处穿设有固定螺钉62,固定螺钉62的螺帽的高度与凹槽61平齐,固定螺钉62的杆部穿过耐磨杆6并与耐磨杆6螺纹连接,固定螺钉62螺纹连接在壳体1上,由此固定螺钉62将耐磨杆6压紧在耐磨盖板3的边缘处,由此耐磨杆6将耐磨盖板3压紧在盖板槽14内。

35.参照图1和图3,为了减少球磨机运行时内部的碎铁球和矿物撞击耐磨盖板3时对永磁组2产生的影响,耐磨盖板3朝向永磁组2一侧开设有四个缓冲槽31,缓冲槽31位于盖板的四角处,缓冲槽31内固定连接有橡胶隔振垫32,同时为了保障永磁组2对碎铁球以及磁性矿物的吸引力橡胶隔振垫32置于缓冲槽31外的一端的高度略高于缓冲槽31,且橡胶隔振垫32高于缓冲槽31的一端紧贴永磁组2侧壁。

36.壳体1的一侧的边缘处开设有两个用于提高磁性衬板对接精准度的定位槽12,壳体1的另一侧的端部固定连接有两个定位杆13,且定位槽12的侧壁上开设有用于接收定位杆13的插接槽121。当安装该磁性衬板时将该磁性衬板置于安装好后的磁性衬板的一侧,并沿球磨机的侧壁移动过程中使定位杆13卡接入定位槽12内,并移动该磁性衬板使其定位杆13插入插接槽121内,完成磁性衬板的安装。定位槽12的自其槽口一侧向自定位槽12的槽底一侧逐渐收缩,由此便于定位杆13进入定位槽12内,同时为了便于定位杆13进入插接槽121,定位杆13远离壳体1的一端逐渐收缩。

37.壳体1与定位槽12相邻的两侧壁中的其中一侧的侧壁上开设有燕尾槽4,另一侧的侧壁上固定连接有燕尾块5,对相邻两列的磁性衬板进行安装时,可将通过燕尾槽4和燕尾块5提高两个磁性衬板之间的稳定性,同时由于定位杆13插接入插接槽121内时磁性衬板会移动,因此燕尾槽4的槽底一侧开设有内槽41,燕尾块5可沿内槽41滑动。

38.本技术实施例的实施原理为:对球磨机的磁性衬板进行安装时,将第一个磁性衬

板的定位杆13拆卸,随后将该磁性衬板的端部抵在球磨机滚筒内侧的端部,使该磁性衬板的端部与滚筒端部保持水平,随后将下一块磁性衬板的定位杆13置于安装好的磁性衬板的定位槽12上方,并通过定位杆13和插接槽121,使两同一列的磁性衬板位于同一条直线上,并通过燕尾槽4和燕尾块5使相邻两列的磁性衬板保持平行,由此精准且便利的对磁性衬板进行安装。

39.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。