1.本发明涉及力矩传感器。

背景技术:

2.搭载于车辆的电动助力转向装置具备用于检测转向力矩的力矩传感器。力矩传感器与借助扭杆而连结在一起的输入轴和输出轴的相对旋转相应地使输出变化。ecu(electronic control unit)基于从力矩传感器获得的信息来控制马达,由马达产生的力矩对转向进行辅助。例如在专利文献1中记载了力矩传感器的一个例子。在专利文献1的力矩传感器中,磁体借助套筒安装于转向轴。套筒具备压入于转向轴的小径部和借助粘接剂固定磁体的大径部。由此,在将套筒压入于转向轴时,能抑制保持磁体的大径部的变形。其结果为,磁体与磁轭之间的距离不容易偏离设计值,从而能抑制力矩传感器的检测精度的降低。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2019/059230号

技术实现要素:

6.发明要解决的问题

7.另外,专利文献1的支承磁体的套筒优选为具备小径部和大径部并且在径向上为小型。但是,若减小小径部与大径部之间的台阶,则在将套筒压入转向轴时无法按压小径部与大径部之间的台阶。虽然能够按压大径部的顶端部来代替台阶,但当按压大径部的顶端时,有时会在磁体产生应力。若在磁体产生应力则磁体的磁特性会变化,因此有可能制造出不满足出厂标准的磁体。因此,在转向装置的制造中成品率会降低。

8.本发明是鉴于上述的课题而做成的,其目的在于,提供一种能够抑制检测精度的降低并且能够抑制在固定于旋转构件时在磁体产生应力的情况的力矩传感器。

9.用于解决问题的方案

10.为了实现上述的目的,本发明的一个技术方案的力矩传感器包括:环状的套筒,其安装于第1旋转构件;环状的中间构件,其配置于所述套筒的外周面;环状的磁体,其配置于所述中间构件的外周面;以及磁轭,其安装于相对于所述第1旋转构件旋转的第2旋转构件,并且在与所述套筒的中心轴线正交的方向即径向上面向所述磁体,所述套筒包括:旋转构件连接部,其是圆筒状并且与所述第1旋转构件接触;以及中间构件连接部,其是圆筒状,并且位于相对于所述旋转构件连接部而言在与所述中心轴线平行的轴向上错开的位置,所述中间构件连接部的与所述旋转构件连接部所在侧相反的那一侧的端部即套筒端部的外径比所述磁体的最小内径小。

11.通过使旋转构件连接部与第1旋转构件接触,从而在将套筒压入于第1旋转构件时能抑制保持磁体的中间构件连接部的变形。因此,磁体与磁轭之间的距离不容易偏离设计

值。因此,力矩传感器能够抑制检测精度的降低。而且,在将套筒压入于第1旋转构件时,即使按压套筒端部也不容易在磁体产生应力。因此,本发明的力矩传感器能够抑制检测精度的降低并且能够抑制在固定于旋转构件时在磁体产生应力的情况。

12.作为力矩传感器的期望的技术方案,中间构件连接部的外径比旋转构件连接部的外径大。

13.由此,在将套筒压入于输入轴的工序中产生于旋转构件连接部的应力会通过位于旋转构件连接部与中间构件连接部之间的扩大部变形而被吸收。因此,能够抑制在套筒的压入工序中产生的应力向中间构件连接部传递。

14.作为力矩传感器的期望的技术方案,中间构件连接部的外径比旋转构件连接部的外径小。

15.由此,与中间构件连接部的外径比旋转构件连接部的外径大的情况相比,能够将磁体配置于径向上的更靠内侧的位置。因此,能够实现力矩传感器的小型化。

16.作为力矩传感器的期望的技术方案,中间构件连接部的外径与旋转构件连接部的外径相同。

17.由此,与中间构件连接部的外径比旋转构件连接部的外径大的情况相比,能够将磁体配置于径向上的更靠内侧的位置。因此,能够实现力矩传感器的小型化。另外,套筒的形状变得简单,因此能够简化套筒的制造工序。

18.作为力矩传感器的期望的技术方案,所述套筒端部的外径比所述中间构件的与所述旋转构件连接部所在侧相反的那一侧的端部即中间构件端部的内径大,并且比所述中间构件端部的外径小。

19.由此,套筒端部阻止中间构件移动,因此产生中间构件的位置偏移的可能性降低。因此,本发明的力矩传感器能够进一步降低产生检测精度的降低的可能性。

20.作为力矩传感器的期望的技术方案,所述中间构件相对于所述套筒端部而言在所述轴向上隔开间隙地配置。

21.由此,在将套筒压入于第1旋转构件时,即使按压套筒端部也不容易在中间构件产生变形。其结果为,在与中间构件接触的磁体中更不容易产生应力。因此,本发明的力矩传感器能够进一步抑制在固定于旋转构件时产生于磁体的应力。

22.作为力矩传感器的期望的技术方案,所述套筒端部的外径是所述中间构件的与所述旋转构件连接部所在侧相反的那一侧的端部即中间构件端部的内径以下。

23.由此,在将套筒压入于第1旋转构件时,即使按压套筒端部也不容易在中间构件产生变形。其结果为,在与中间构件接触的磁体中更不容易产生应力。因此,本发明的磁体组件能够进一步抑制在固定于旋转构件时产生于磁体的应力。

24.发明的效果

25.本发明的力矩传感器能够抑制检测精度的降低并且能够抑制在固定于旋转构件时在磁体产生应力的情况。

附图说明

26.图1是本实施方式的转向装置的示意图。

27.图2是本实施方式的转向装置的立体图。

28.图3是本实施方式的转向装置的分解立体图。

29.图4是本实施方式的转向装置的剖视图。

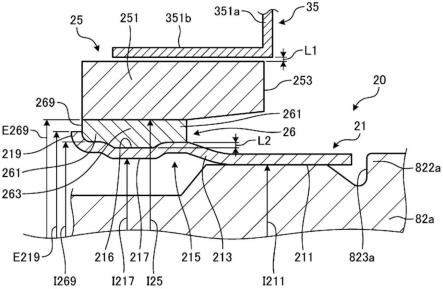

30.图5是图4的局部的放大图。

31.图6是以与图4不同的平面剖切本实施方式的转向装置而得到的剖视图。

32.图7是图6的局部的放大图。

33.图8是本实施方式的磁体组件的周边的剖视图。

34.图9是图8的局部的放大图。

35.图10是表示本实施方式的磁体组件和磁轭等的分解立体图。

36.图11是本实施方式的磁体组件的分解立体图。

37.图12是表示本实施方式的磁体组件的制造方法(外周面的塑性变形工序)的示意图。

38.图13是表示本实施方式的磁体组件的制造方法(第1模具配置工序)的示意图。

39.图14是表示本实施方式的磁体组件的制造方法(中间构件填充工序)的示意图。

40.图15是表示本实施方式的磁体组件的制造方法(第1模具卸下工序)的示意图。

41.图16是表示本实施方式的磁体组件的制造方法(第2模具配置工序)的示意图。

42.图17是表示本实施方式的磁体组件的制造方法(磁体填充工序)的示意图。

43.图18是表示本实施方式的磁体组件的制造方法(第2模具卸下工序)的示意图。

44.图19是第1变形例的磁体组件的周边的剖视图。

45.图20是第2变形例的磁体组件的周边的剖视图。

具体实施方式

46.以下,参照附图详细说明本发明。另外,下述的用于实施发明的方式(以下称为实施方式)并不限定本发明。另外,下述实施方式的构成要素包含本领域技术人员能够容易地想到的要素和实质上相同的要素、所谓的等同的范围内的要素。此外,在下述实施方式中公开的构成要素能够恰当地组合。

47.(实施方式)

48.图1是本实施方式的转向装置的示意图。图2是本实施方式的转向装置的立体图。图3是本实施方式的转向装置的分解立体图。图4是本实施方式的转向装置的剖视图。

49.如图1所示,转向装置80按照自操作者施加的力传递的顺序依次包括方向盘81、转向轴82、转向力辅助机构83、万向接头84、中间轴85以及万向接头86,并且该转向装置80与小齿轮轴87接合。在以下的说明中,将搭载有转向装置80的车辆的前方简记为前方,将车辆的后方简记为后方。如图2所示,转向力辅助机构83设于方向盘81的附近,配置于与外部隔开的车厢内。如图3所示,转向装置80包括齿轮箱920、中间板10以及转向柱壳820。齿轮箱920安装于车辆,转向柱壳820隔着中间板10固定于齿轮箱920。

50.如图1和图4所示,转向轴82包括输入轴82a、输出轴82b以及扭杆82c。输入轴82a借助轴承支承于图4所示的转向柱壳820。输入轴82a能够相对于转向柱壳820旋转。输入轴82a的一端与方向盘81连结。输入轴82a的另一端与扭杆82c连结。扭杆82c与设于输入轴82a的中心的孔嵌合,借助销固定于输入轴82a。

51.如图4所示,输出轴82b借助轴承71支承于中间板10,并且借助轴承72支承于齿轮

箱920。例如将轴承71压入中间板10,将轴承72压入齿轮箱920。输出轴82b能够相对于中间板10和齿轮箱920旋转。输出轴82b的一端与扭杆82c连结。输出轴82b的另一端与万向接头84连结。扭杆82c通过压入于在输出轴82b的中心设置的孔从而固定于输出轴82b。

52.另外,输入轴82a的前方端部位于输出轴82b的内侧。设于输入轴82a的外周面和输出轴82b的内周面中的一者的凸部与设于另一者的凹部嵌合。由此,即使在扭杆82c不再作为连结构件发挥功能的情况下,也能在输入轴82a与输出轴82b之间传递力矩。

53.如图1所示,中间轴85将万向接头84与万向接头86连结。中间轴85的一端部与万向接头84连结,另一端部与万向接头86连结。小齿轮轴87的一端部与万向接头86连结,小齿轮轴87的另一端部与转向器88连结。万向接头84和万向接头86例如是万向节。转向轴82的旋转借助中间轴85而向小齿轮轴87传递。即,中间轴85与转向轴82相伴地旋转。

54.如图1所示,转向器88包括小齿轮88a和齿条88b。小齿轮88a与小齿轮轴87连结。齿条88b与小齿轮88a啮合。转向器88利用齿条88b将传递到小齿轮88a的旋转运动转换为直行运动。齿条88b与横拉杆89连结。通过使齿条88b移动而使车轮的角度变化。

55.如图1所示,转向力辅助机构83包括减速装置92和电动马达93。减速装置92例如是蜗杆减速装置,如图3和图4所示,包括齿轮箱920、蜗轮921以及蜗杆922。由电动马达93产生的力矩借助蜗杆922向蜗轮921传递,使蜗轮921旋转。蜗杆922和蜗轮921使由电动马达93产生的力矩增加。蜗轮921固定于输出轴82b。例如将蜗轮921压入于输出轴82b。因此,减速装置92会对输出轴82b施加辅助转向力矩。转向装置80是转向柱辅助式的电动助力转向装置。

56.如图1所示,转向装置80包括ecu(electronic control unit)90、力矩传感器1以及车速传感器95。电动马达93、力矩传感器1以及车速传感器95与ecu 90电连接。力矩传感器1将传递到输入轴82a的转向力矩通过can(controller area network,控制器局域网)通信向ecu 90输出。车速传感器95对搭载有转向装置80的车身的行驶速度(车速)进行检测。车速传感器95设于车身,并且将车速通过can通信向ecu 90输出。

57.ecu 90控制电动马达93的动作。ecu 90从力矩传感器1和车速传感器95分别获取信号。在点火开关98接通的状态下,从电源装置99(例如车载的蓄电池)向ecu 90供给电力。ecu 90基于转向力矩和车速计算出辅助转向指令值。ecu 90基于辅助转向指令值调节向电动马达93供给的电力值。ecu 90获取电动马达93的感应电压的信息或者自设于电动马达93的解算器等输出的信息。ecu 90通过控制电动马达93从而使方向盘81的操作所需的力减小。

58.图5是图4的局部的放大图。图6是以与图4不同的平面剖切本实施方式的转向装置而得到的剖视图。图7是图6的局部的放大图。图8是本实施方式的磁体组件的周边的剖视图。图9是图8的局部的放大图。图10是表示本实施方式的磁体组件和磁轭等的分解立体图。图11是本实施方式的磁体组件的分解立体图。

59.如图4所示,力矩传感器1配置于转向柱壳820与齿轮箱920之间。更具体来说,力矩传感器1位于被转向柱壳820和中间板10夹着的空间。如图4~图7所示,力矩传感器1包括磁体组件20、套筒31(第2套筒)、保持部32、磁轭35、传感器壳40、集磁构件46、印刷电路板43、霍尔ic 47、第1罩48以及第2罩49。如图8所示,磁体组件20包括套筒21(第1套筒)、中间构件26以及磁体25。

60.套筒21是非磁性体且是金属。作为非磁性体的金属的具体例,列举出奥氏体系不

锈钢(sus304)。如图5所示,套筒21是筒状的构件并且安装于输入轴82a。套筒21例如通过深拉深加工而形成。套筒21包括旋转构件连接部211、中间构件连接部215以及扩大部213。在以下的说明中,将与套筒21的中心轴线z平行的方向记载为轴向。将平行于与中心轴线z正交且穿过中心轴线z的直线的方向记载为径向。将沿着以中心轴线z为中心的圆周的方向记载为周向。中心轴线z是与输入轴82a的旋转轴线相同的直线。

61.如图8所示,旋转构件连接部211是圆筒状的构件,压入于输入轴82a的外周面。旋转构件连接部211的后方端面面向输入轴82a的隆起部822a的端面823a。在输入轴82a中的与旋转构件连接部211的后方端部对应的部分设有环状的槽821a。中间构件连接部215是圆筒状的构件。中间构件连接部215的外径比旋转构件连接部211的外径大。中间构件连接部215位于相对于旋转构件连接部211而言在轴向上错开的位置。中间构件连接部215位于旋转构件连接部211的前方。扩大部213将旋转构件连接部211与中间构件连接部215连接。扩大部213的外径从旋转构件连接部211朝向中间构件连接部215而变大。

62.利用扩大部213将旋转构件连接部211与中间构件连接部215连接,从而能够将旋转构件连接部211和中间构件连接部215配置于在轴向上分离开的位置且是在径向上分离开的位置。通过像这样构成套筒21,在将套筒21压入于输入轴82a的工序中产生于旋转构件连接部211的应力会通过扩大部213变形而被吸收,因此能够抑制在套筒21的压入工序中产生的应力向中间构件连接部215传递。

63.在中间构件连接部215借助中间构件26配置有磁体25,因此能够抑制在压入工序中产生的应力经由中间构件连接部215和中间构件26向磁体25传递。通过抑制应力作用于磁体25,从而能够抑制与磁体25减磁相伴地导致传感器输出特性恶化。

64.如图8所示,中间构件连接部215包括多个凹部216、多个凸部217以及套筒端部219。凹部216设于中间构件连接部215的外周面。凸部217设于中间构件连接部215的内周面。凸部217设于凹部216的背侧。凹部216和凸部217例如通过冲压加工而一次形成。即,通过使中间构件连接部215的外周面向径向的内侧塑性变形从而形成凹部216和凸部217。凸部217配置于比旋转构件连接部211的内周面在径向上靠外侧的位置。即,凸部217的内径i217比旋转构件连接部211的内径i211大。凹部216的数量和凸部217的数量均是偶数。如图11所示,偶数个凹部216和偶数个凸部217沿周向等间隔地配置。因此,相对于一组凹部216和凸部217而言,在隔着中心轴线z的相反侧具有另一组凹部216和凸部217。套筒端部219是中间构件连接部215的与旋转构件连接部211所在侧相反的那一侧(前方侧)的端部。套筒端部219朝向径向的外侧延伸。

65.如图8所示,中间构件26配置于中间构件连接部215的外周面。中间构件26形成为环状。中间构件26是树脂。作为树脂的具体例,列举出聚苯硫醚(pps:poly phenylene sulfide)、聚酰胺12(pa12)。

66.中间构件26包括薄壁部261、多个厚壁部263以及中间构件端部269。厚壁部263的壁厚比薄壁部261的壁厚大。壁厚是指径向的厚度,在以下的说明中也会以相同的意义来使用。在本实施方式中,如图11所示,薄壁部261形成为环状,并且偶数个厚壁部263沿周向等间隔地配置。如图8所示,在包括中心轴线z的截面中,厚壁部263在轴向上位于薄壁部261的局部与薄壁部261的另一局部之间。厚壁部263被薄壁部261从轴向的两侧夹着。换言之,在包括中心轴线z的截面中,中间构件26的壁厚不为恒定而是根据轴向的位置而不同。薄壁部

261和厚壁部263的内周面与中间构件连接部215的外周面接触。厚壁部263的径向上的内侧端部位于中间构件连接部215的凹部216中。

67.中间构件端部269是中间构件26的与旋转构件连接部211所在侧相反的那一侧(前方侧)的端部。在从轴向观察的情况下,中间构件端部269的局部与套筒端部219重叠。套筒端部219的外径e219比中间构件端部269的内径i269大,并且比中间构件端部269的外径e269小。如图9所示,中间构件端部269相对于套筒端部219而言在轴向上隔开间隙c地配置。此外,在图9中夸张地描绘了间隙c,图示的间隙c的大小也可以与实际的大小不同。

68.如图8所示,磁体25配置于中间构件26的外周面。磁体25形成为环状。在环状的磁体25中,s极与n极在周向上交替地配置。磁体25可以说是借助中间构件26安装于套筒21。因此,磁体25与输入轴82a和套筒21一起旋转。磁体25隔着径向上的间隙地面向磁轭35。磁体25与磁轭35之间的径向上的间隔l1比薄壁部261与厚壁部263的壁厚差l2小。壁厚差l2也可以被称为薄壁部261与厚壁部263之间的台阶。

69.磁体25含有作为硬质磁性体的磁体粉和树脂。通过使磁体粉与树脂混合而得到的材料固化,从而形成磁体25。磁体25被称为粘结磁体。作为硬质磁性体的具体例,列举出铁氧体或钕。作为树脂的具体例,列举出聚苯硫醚(pps)、聚酰胺12(pa12)。在本实施方式中,中间构件26的线膨胀系数比磁体的树脂的线膨胀系数小。此外,也可以使用于磁体25的树脂与用于中间构件26的树脂相同。

70.如图8所示,磁体25包括安装部251和锥形部253。安装部251是与中间构件26接触的部分。安装部251的壁厚为恒定。锥形部253配置于安装部251的后方。锥形部253在径向上面向旋转构件连接部211。锥形部253的壁厚朝向轴向的一端(后方)而变小。锥形部253的壁厚随着远离安装部251而变小。更具体来说,锥形部253的外径为恒定,仅锥形部253的内径随着远离安装部251而变大。例如,锥形部253的轴向上的长度是磁体25整体的轴向上的长度的1/4以上且1/2以下。在从轴向观察的情况下,磁体25不与套筒端部219重叠。套筒端部219的外径e219比磁体25的最小内径i25小。

71.套筒31是非磁性体且是金属。作为非磁性体的金属的具体例,列举出奥氏体系不锈钢(sus304)。如图5所示,套筒31是筒状的构件并且安装于输出轴82b。具体来说,套筒31压入于输出轴82b的外周面。套筒31的前方端面不与输出轴82b接触。即,在套筒31的前方端面与输出轴82b之间设有轴向的间隙。套筒31的后方端面的轴向的位置等同于输出轴82b的后方端面的轴向的位置。通过使套筒31的后方端面与输出轴82b的后方端面对齐,从而确定套筒31的位置。

72.保持部32是非磁性体。例如,保持部32是树脂。作为树脂的具体例,列举出聚对苯二甲酸丁二醇酯(pbt)或聚甲醛树脂(pom)。保持部32是筒状的构件,并且借助套筒31安装于输出轴82b。如图5所示,保持部32包括小径部321、大径部322以及突起327。如图5所示,保持部32通过注射成型与套筒31形成为一体。小径部321是圆筒状的构件并且与套筒31的外周面接触。大径部322是圆筒状的构件。大径部322的外径比小径部321的外径大。大径部322位于小径部321的后方。大径部322的前方端部与小径部321的后方端部连结。突起327从小径部321的后方端面向后方突出并且面向磁体25。在突起327与磁体25之间具有间隙。

73.如图10所示,磁轭35包括第1磁轭351和第2磁轭352。第1磁轭351和第2磁轭352是软质磁性体。作为软质磁性体的具体例,列举出镍-铁合金。第1磁轭351和第2磁轭352固定

于保持部32。第1磁轭351和第2磁轭352与输出轴82b、套筒31以及保持部32一同旋转。第1磁轭351包括第1环形部351a和多个第1齿部351b。第1环形部351a是与轴向正交的板。第1齿部351b从第1环形部351a向前方突出。多个第1齿部351b沿周向等间隔地配置。第2磁轭352包括第2环形部352a和多个第2齿部352b。第2环形部352a是与第1环形部351a平行的板并且位于第1环形部351a的前方。第2齿部352b从第2环形部352a向后方突出。多个第2齿部352b沿周向等间隔地配置。一个第2齿部352b位于两个第1齿部351b之间。即,第1齿部351b与第2齿部352b沿周向交替地配置。第1齿部351b和第2齿部352b面向磁体25。

74.传感器壳40是非磁性体。例如,传感器壳40是树脂。作为树脂的具体例,是聚对苯二甲酸丁二醇酯(pbt)或聚酰胺66。如图5所示,在传感器壳40的孔401配置有衬套403。例如,衬套403例如是铝合金并且与传感器壳40一体地形成。利用贯穿衬套403的螺栓将传感器壳40固定于中间板10。

75.如图7所示,集磁构件46包括第1集磁构件461和第2集磁构件462。第1集磁构件461和第2集磁构件462是软质磁性体,例如是镍-铁合金。第1集磁构件461和第2集磁构件462固定于传感器壳40。如图7所示,第1集磁构件461面向第1环形部351a。在第1集磁构件461与第1环形部351a之间具有间隙。与第1磁轭351的磁化相应地使第1集磁构件461磁化。第2集磁构件462面向第2环形部352a。在第2集磁构件462与第2环形部352a之间具有间隙。与第2磁轭352的磁化相应地使第2集磁构件462磁化。

76.力矩传感器1基本上基于充分的安全率而设计,但可能会因施加于力矩传感器1的振动或冲击等而导致磁体25与套筒21一起相对于输入轴82a在轴向上偏移。或者,存在磁轭35与套筒31和保持部32一起相对于输出轴82b在轴向上偏移的可能性。在本实施方式的力矩传感器1中,即使在套筒21相对于输入轴82a移动的情况下,通过使磁体25与保持部32抵接,也易于使磁体25的偏移成为容许值以下。另外,即使在套筒31和保持部32相对于输出轴82b移动的情况下,通过使保持部32与磁体25抵接,也易于使磁轭35的偏移成为容许值以下。像这样,力矩传感器1具有鲁棒性。因此,力矩传感器1能够抑制检测精度的降低。

77.印刷电路板43固定于传感器壳40。霍尔ic 47安装于印刷电路板43。霍尔ic 47配置于第1集磁构件461与第2集磁构件462之间。在霍尔ic 47与第1集磁构件461之间和霍尔ic 47与第2集磁构件462之间具有间隙。霍尔ic 47与第1集磁构件461和第2集磁构件462之间的磁通密度的变化相应地使输出的信号发生变化。霍尔ic 47将信号向ecu 90输出。

78.在操作方向盘81时,力矩向输入轴82a传递。由于输出轴82b借助扭杆82c与输入轴82a连结,因此输入轴82a会相对于输出轴82b相对地旋转。因此,磁体25会相对于第1齿部351b和第2齿部352b相对地旋转。由此,第1磁轭351和第2磁轭352各自的磁化的强度发生变化。因此,第1集磁构件461与第2集磁构件462之间的磁通密度变化。霍尔ic 47对该磁通密度的变化进行检测。ecu 90使用基于霍尔ic 47的输出信号计算出的转向力矩来控制电动马达93。

79.第1罩48是非磁性体。例如,第1罩48是树脂。作为树脂的具体例,列举出聚对苯二甲酸丁二醇酯(pbt)或聚酰胺66。如图6所示,第1罩48安装于传感器壳40的后方端部。第1罩48覆盖印刷电路板43。

80.第2罩49是非磁性体。例如,第2罩49是树脂。作为树脂的具体例,列举出聚对苯二甲酸丁二醇酯(pbt)或聚酰胺66。如图6所示,第2罩49安装于传感器壳40的前方端部。如图7

所示,第2罩49包括环状的主体部491和多个爪部492。多个爪部492沿周向等间隔地配置。爪部492从主体部491向前方突出。通过轻压入而将多个爪部492插入于中间板10,并且使多个爪部492与中间板10的内周面接触。由此,从轴向观察的情况下的传感器壳40的中心易于与中间板10的中心一致。

81.图12~图18是表示本实施方式的磁体组件的制造方法的示意图。本实施方式的磁体组件20的制造方法包括套筒加工工序、第1模具配置步骤、中间构件形成步骤、第2模具配置步骤以及磁体形成步骤。

82.在套筒加工工序中,如图12所示,使中间构件连接部215的外周面在径向上塑性变形。例如,通过冲压加工使中间构件连接部215的外周面向径向的内侧塑性变形,由此形成凹部216和凸部217。

83.在套筒加工工序后进行第1模具配置步骤。在第1模具配置步骤中,如图13所示,在中间构件连接部215的外侧配置第1模具51。第1模具51是由金属形成的中空状的模具。第1模具51包括用于导入树脂的导入流路和用于排出树脂的排出流路。第1模具51能够沿着包括中心轴线z的平面分割为两部分。如图13的箭头所示,被分割的第1模具51从两侧安装于中间构件连接部215。

84.在第1模具配置步骤后进行中间构件形成步骤。在中间构件形成步骤中,如图14所示,在第1模具51中填充树脂。在中间构件形成步骤中使用注射成型。也就是将放入有熔融树脂的缸体的喷嘴配置于第1模具51的导入流路。将熔融树脂从缸体挤出并使其进入第1模具51中。多余的熔融树脂从第1模具51的排出流路排出。在第1模具51中的熔融树脂冷却后,如图15所示卸下第1模具51。由此,形成包括薄壁部261和厚壁部263的中间构件26。

85.在中间构件形成步骤后进行第2模具配置步骤。在第2模具配置步骤中,如图16所示,在中间构件26的外侧配置第2模具52。第2模具52是由金属形成的中空状的模具。第2模具52包括用于导入树脂的导入流路和用于排出树脂的排出流路。第2模具52能够沿着与中心轴线z正交的平面分割为两部分。如图16的箭头所示,被分割的第2模具52从两侧安装于中间构件26。

86.在第2模具配置步骤后进行磁体形成步骤。在磁体形成步骤中,如图17所示,在第2模具52中填充树脂。在磁体形成步骤中使用注射成型。也就是将放入有熔融树脂的缸体的喷嘴配置于第2模具52的导入流路。将熔融树脂从缸体挤出并使其进入第2模具52中。多余的熔融树脂从第2模具52的排出流路排出。在第2模具52中的熔融树脂冷却后,如图18所示卸下第2模具52。由此,形成包括安装部251和锥形部253的磁体25。

87.此外,套筒21并非一定安装于输入轴82a。例如也可以是,套筒21和磁体25安装于输出轴82b,套筒31和磁轭35安装于输入轴82a。在套筒21安装于输出轴82b的情况下,套筒21压入于输出轴82b的外周面。

88.套筒21的中间构件连接部215并非一定包括凹部216和凸部217。中间构件连接部215只要包括供厚壁部263钩挂的部分即可。例如也可以是,中间构件连接部215具有贯通孔,厚壁部263进入该贯通孔中。中间构件连接部215的外径并非一定比旋转构件连接部211的外径大。中间构件连接部215的外径也可以比旋转构件连接部211的外径小,也可以与旋转构件连接部211的外径相同。

89.像以上说明的那样,本实施方式的力矩传感器1包括套筒21、中间构件26、磁体25

以及磁轭35。套筒21是安装于第1旋转构件(输入轴82a)的环状的构件。中间构件26是配置于套筒21的外周面的环状的构件。磁体25是配置于中间构件26的外周面的环状的构件。磁轭35安装于相对于第1旋转构件旋转的第2旋转构件(输出轴82b),并且在与套筒21的中心轴线z正交的方向即径向上面向磁体25。套筒21包括旋转构件连接部211和中间构件连接部215。旋转构件连接部211是圆筒状并且与第1旋转构件接触。中间构件连接部215是圆筒状,并且位于相对于旋转构件连接部211而言在与中心轴线z平行的轴向上错开的位置。中间构件26包括薄壁部261和具有比薄壁部261的壁厚大的壁厚的厚壁部263。薄壁部261的内周面和厚壁部263的内周面与中间构件连接部215接触。

90.通过使旋转构件连接部211与第1旋转构件(输入轴82a)接触,从而在将套筒21压入于第1旋转构件时能抑制保持磁体25的中间构件连接部215的变形。因此,磁体25与磁轭35(第1齿部351b和第2齿部352b)之间的距离不容易偏离设计值。因此,力矩传感器1能够抑制检测精度的降低。另外,在上述的专利文献1中,磁体借助粘接剂安装于套筒,因此在生产传感器时需要将磁体在与套筒对齐后安装于套筒,存在生产工序复杂的问题。与此相对地,在本实施方式的力矩传感器1中,中间构件26包括薄壁部261和厚壁部263。由此,厚壁部263钩挂于套筒21的外周面。中间构件26和套筒21的沿轴向和周向的相对移动被抑制。另外,在以上述的要领生产本实施方式的力矩传感器1的情况下,在套筒21的外周形成了中间构件26后,在中间构件26的外周形成磁体25,因此不需要将磁体25相对于套筒21定位,因此能够简化生产工序。

91.在本实施方式的力矩传感器1中,中间构件连接部215的外径比旋转构件连接部211的外径大。

92.由此,在将套筒21压入于输入轴82a的工序中产生于旋转构件连接部211的应力会通过位于旋转构件连接部211与中间构件连接部215之间的扩大部213变形而被吸收。因此,能够抑制在套筒21的压入工序中产生的应力向中间构件连接部215传递。

93.在本实施方式的力矩传感器1中,也可以是,中间构件连接部215的外径比旋转构件连接部211的外径小。

94.由此,与中间构件连接部215的外径比旋转构件连接部211的外径大的情况相比,能够将磁体25配置于径向上的更靠内侧的位置。因此,能够实现力矩传感器1的小型化。

95.也可以是,中间构件连接部215的外径与旋转构件连接部211的外径相同。

96.由此,与中间构件连接部215的外径比旋转构件连接部211的外径大的情况相比,能够将磁体25配置于径向上的更靠内侧的位置。因此,能够实现力矩传感器1的小型化。另外,套筒21的形状变得简单,因此能够简化套筒21的制造工序。

97.在本实施方式的力矩传感器1中,磁体25包括朝向轴向的一端而壁厚变小的锥形部253。锥形部253在径向上面向旋转构件连接部211。

98.为了降低在将旋转构件连接部211压入于第1旋转构件(输入轴82a)时作用于磁体25的应力,在磁体25与小径部之间设有径向上的间隙。为了形成该间隙,在形成磁体25时需要使模具(第2模具52)进入该间隙。在本实施方式的力矩传感器1中,通过使磁体25包括锥形部253,从而在形成磁体25时易于卸下所使用的模具。

99.在本实施方式的力矩传感器1中,中间构件26包括偶数个厚壁部263。偶数个厚壁部263在周向上等间隔地配置。

100.与厚壁部263对应的套筒21的凹部例如通过冲压加工而形成。偶数个凹部在周向上等间隔地配置,因此易于进行对套筒21的冲压加工。此外,通过冲压加工形成凹部是在套筒21是薄壁圆筒状的情况下优选的。通过使套筒形状薄壁化,能够实现力矩传感器1的轻量化。

101.在本实施方式的力矩传感器1中,在包括中心轴线z的截面中,厚壁部263在轴向上位于薄壁部261的局部与薄壁部261的另一局部之间。

102.假设在将厚壁部263配置于中间构件26的轴向端部的情况下,为了利用厚壁部263阻止中间构件26相对于套筒21的移动,需要在中间构件26的两端设置厚壁部263。也就是需要将厚壁部263配置为两列。与此相对地,在本实施方式的力矩传感器1中,只要厚壁部263至少具有一个就能够阻止中间构件26相对于套筒21的移动。本实施方式的力矩传感器1能够减少所需要的厚壁部263的数量。

103.在本实施方式的力矩传感器1中,中间构件连接部215包括设于外周面的凹部216和设于凹部216的背侧的凸部217。

104.由此,能够通过冲压加工容易地形成凹部216和凸部217。本实施方式的力矩传感器1能够容易地进行将供厚壁部263钩挂的部分形成于套筒21的工序。

105.在本实施方式的力矩传感器1中,凸部217配置于比旋转构件连接部211的内周面在径向上靠外侧的位置。

106.由此,在将套筒21压入于第1旋转构件(输入轴82a)时,凸部217不与第1旋转构件接触。因此,不会直接从第1旋转构件向中间构件连接部215作用力。本实施方式的力矩传感器1能够降低产生于中间构件26和磁体25的应力。

107.在本实施方式的力矩传感器1中,磁体25与磁轭35之间的径向上的间隔l1比薄壁部261与厚壁部263的壁厚差l2小。

108.由此,假设即使在磁体25产生异常而导致磁体25向靠近磁轭35的方向移动的情况下,也能保持厚壁部263钩挂于套筒21的状态。因此,磁体25不会从套筒21脱落。本实施方式的力矩传感器1能够降低成为不输出信号的状态的可能性。

109.在本实施方式的力矩传感器1中,中间构件26是树脂。磁体25含有磁体粉和树脂。中间构件26的线膨胀系数比磁体25的树脂的线膨胀系数小。

110.由此,本实施方式的力矩传感器1即使在中间构件26和磁体25暴露于存在温度变化的环境的情况下,也能够降低产生于中间构件26和磁体25的应力。

111.在本实施方式的力矩传感器1中,中间构件26是树脂。磁体25含有磁体粉和树脂。中间构件26的树脂和磁体25的树脂是相同的材料。

112.由此,本实施方式的力矩传感器1即使在中间构件26和磁体25暴露于存在温度变化的环境的情况下,也能够降低产生于中间构件26和磁体25的应力。

113.本实施方式的磁体组件20的制造方法包括第1模具配置步骤、中间构件形成步骤、第2模具配置步骤以及磁体形成步骤。第1模具配置步骤是在中间构件连接部215的外侧配置第1模具51的工序。中间构件形成步骤是通过在第1模具51填充树脂从而形成包括薄壁部261和具有比薄壁部261的壁厚大的壁厚的厚壁部263在内的中间构件26的工序。第2模具配置步骤是在中间构件26的外侧配置第2模具52的工序。磁体形成步骤是通过在第2模具52填充含有磁体粉的树脂而形成磁体25的工序。

114.由此,含有树脂的中间构件26与磁体25能相互牢固地附着。因此,中间构件26和磁体25的沿轴向和周向的相对移动被抑制。另外,中间构件26包括薄壁部261和厚壁部263。由此,厚壁部263钩挂于套筒21的外周面。中间构件26和套筒21的沿轴向和周向的相对移动被抑制。因此,能降低产生磁体25的位置偏移的可能性。因此,本实施方式的磁体组件20的制造方法能够进一步抑制检测精度的降低。

115.本实施方式的磁体组件20的制造方法包括在第1模具配置步骤之前使中间构件连接部215的外周面在与中心轴线z正交的方向即径向上塑性变形的套筒加工工序。

116.由此,本实施方式的磁体组件20的制造方法例如能够通过冲压加工而容易地将供厚壁部263钩挂的部分形成于套筒21。

117.在本实施方式的磁体组件20的制造方法中,在中间构件形成步骤和磁体形成步骤中使用注射成型。

118.由此,本实施方式的磁体组件20的制造方法能够更容易地形成中间构件26和磁体25。

119.另外,本实施方式的力矩传感器1包括套筒21、中间构件26、磁体25以及磁轭35。套筒21是安装于第1旋转构件(输入轴82a)的环状的构件。中间构件26是配置于套筒21的外周面的环状的构件。磁体25是配置于中间构件26的外周面的环状的构件。磁轭35安装于相对于第1旋转构件旋转的第2旋转构件(输出轴82b),并且在与套筒21的中心轴线z正交的方向即径向上面向磁体25。套筒21包括旋转构件连接部211和中间构件连接部215。旋转构件连接部211是圆筒状并且与第1旋转构件接触。中间构件连接部215是圆筒状,位于相对于旋转构件连接部211而言在与中心轴线z平行的轴向上错开的位置。中间构件连接部215的与旋转构件连接部211所在侧相反的那一侧的端部即套筒端部219的外径e219比磁体25的最小内径i25小。

120.通过使旋转构件连接部211与第1旋转构件(输入轴82a)接触,从而在将套筒21压入于第1旋转构件时能抑制保持磁体25的中间构件连接部215的变形。因此,磁体25与磁轭35(第1齿部351b和第2齿部352b)之间的距离不容易偏离设计值。因此,力矩传感器1能够抑制检测精度的降低。另外,专利文献1的支承磁体的套筒优选为具备小径部和大径部并且在径向上为小型。但是,若减小小径部与大径部之间的台阶,则在将套筒压入于转向轴时无法再按压小径部与大径部之间的台阶。虽然能够按压大径部的顶端部来代替台阶,但在按压大径部的顶端时,有时会在磁体产生应力。若在磁体产生应力则磁体的磁特性会变化,因此有可能制造出不满足出厂标准的磁体。因此,在转向装置的制造中成品率会降低。与此相对地,在本实施方式的力矩传感器1中,套筒端部219的外径e219比磁体25的最小内径i25小。因此,在将套筒21压入于第1旋转构件时,即使按压套筒端部219也不容易在磁体25产生应力。因此,本实施方式的力矩传感器1能够抑制检测精度的降低并且能够抑制在固定于旋转构件时在磁体25产生应力的情况。

121.在本实施方式的力矩传感器1中,套筒端部219的外径e219比中间构件26的与旋转构件连接部211所在侧相反的那一侧的端部即中间构件端部269的内径i269大,并且比中间构件端部269的外径e269小。

122.由此,套筒端部219阻止中间构件26移动,因此能降低产生中间构件26的位置偏移的可能性。因此,本实施方式的力矩传感器1能够进一步降低产生检测精度的降低的可能

性。

123.在本实施方式的力矩传感器1中,中间构件26相对于套筒端部219而言在轴向上隔开间隙c地配置。

124.由此,在将套筒21压入于第1旋转构件时,即使按压套筒端部219也不容易在中间构件26产生变形。其结果为,在与中间构件26接触的磁体25中更不容易产生应力。因此,本实施方式的力矩传感器1能够进一步抑制在固定于旋转构件时产生于磁体25的应力。

125.(第1变形例)

126.图19是第1变形例的磁体组件的周边的剖视图。此外,对与在上述的实施方式中说明的构成要素相同的构成要素标注相同的附图标记并且省略重复的说明。

127.如图19所示,第1变形例的磁体组件20a包括套筒21a和中间构件26a。套筒21a包括中间构件连接部215a。中间构件连接部215a包括多个凸部216a、多个凹部217a以及套筒端部219a。凸部216a设于中间构件连接部215a的外周面。凹部217a设于中间构件连接部215a的内周面。凹部217a设于凸部216a的背侧。凸部216a和凹部217a例如通过冲压加工而一次形成。即,通过使中间构件连接部215a的外周面向径向的外侧塑性变形,从而形成凸部216a和凹部217a。多个凸部216a和多个凹部217a沿周向等间隔地配置。套筒端部219a是中间构件连接部215a的与旋转构件连接部211所在侧相反的那一侧(前方侧)的端部。套筒端部219a朝向径向的外侧延伸。

128.中间构件26a包括厚壁部265、多个薄壁部267以及中间构件端部269a。薄壁部267的壁厚比厚壁部265的壁厚小。厚壁部265形成为环状,并且偶数个薄壁部267沿周向等间隔地配置。在包括中心轴线z的截面中,薄壁部267在轴向上位于厚壁部265的局部与厚壁部265的另一局部之间。薄壁部267被厚壁部265从轴向的两侧夹着。换言之,在包括中心轴线z的截面中,中间构件26a的壁厚不为恒定而是根据轴向的位置而不同。厚壁部265和薄壁部267的内周面与中间构件连接部215a的外周面接触。另外,磁体25与磁轭35之间的径向上的间隔l1比薄壁部261与厚壁部263的壁厚差l3小。

129.中间构件端部269a是中间构件26a的与旋转构件连接部211所在侧相反的那一侧(前方侧)的端部。在从轴向观察的情况下,中间构件端部269a的局部与套筒端部219a重叠。套筒端部219a的外径e219a比中间构件端部269a的内径i269a大,并且比中间构件端部269a的外径e269a小。与图9所示的中间构件端部269与套筒端部219的关系同样地,中间构件端部269a相对于套筒端部219a而言在轴向上隔开间隙地配置。

130.像以上说明的那样,在第1变形例中,中间构件26包括偶数个薄壁部267。在从轴向观察的情况下,偶数个薄壁部267在沿着以中心轴线z为中心的圆周的方向即周向上等间隔地配置。

131.与薄壁部267对应的套筒21a的凸部例如通过冲压加工而形成。偶数个凸部在周向上等间隔地配置,因此易于进行对套筒21的冲压加工。此外,通过冲压加工形成凸部是在套筒21a是薄壁圆筒状的情况下优选的。通过使套筒形状薄壁化,能够实现力矩传感器1的轻量化。

132.(第2变形例)

133.图20是第2变形例的磁体组件的周边的剖视图。此外,对与在上述的实施方式中说明的构成要素相同的构成要素标注相同的附图标记并且省略重复的说明。

134.如图20所示,第2变形例的磁体组件20b包括套筒21b。套筒21b包括中间构件连接部215b。中间构件连接部215b包括套筒端部219b。套筒端部219b是中间构件连接部215b的与旋转构件连接部211所在侧相反的那一侧(前方侧)的端部。套筒端部219b朝向径向的外侧延伸。

135.在从轴向观察的情况下,中间构件端部269不与套筒端部219b重叠。套筒端部219b的外径e219b是中间构件端部269的内径i269以下。例如在第2变形例中,套筒端部219b的外径e219b与中间构件端部269的内径i269相等。套筒端部219b相对于穿过中间构件26和磁体25的端面的平面而言向轴向(前方)突出。

136.像以上说明的那样,在第2变形例中,套筒端部219b的外径e219b是中间构件26的与旋转构件连接部211所在侧相反的那一侧的端部即中间构件端部269的内径i269以下。

137.由此,在将套筒21b压入于第1旋转构件时,即使按压套筒端部219b也不容易在中间构件26产生变形。其结果为,在与中间构件26接触的磁体25中更不容易产生应力。因此,第2变形例的磁体组件20b能够进一步抑制在固定于旋转构件时产生于磁体25的应力。

138.附图标记说明

139.1、力矩传感器;10、中间板;20、20a、20b、磁体组件;21、21a、21b、套筒;25、磁体;26、26a、中间构件;31、套筒;32、保持部;35、磁轭;40、传感器壳;43、印刷电路板;46、集磁构件;47、霍尔ic;71、72、轴承;80、转向装置;81、方向盘;82、转向轴;82a、输入轴;82b、输出轴;82c、扭杆;83、转向力辅助机构;84、万向接头;85、中间轴;86、万向接头;87、小齿轮轴;88、转向器;88a、小齿轮;88b、齿条;89、横拉杆;90、ecu;92、减速装置;93、电动马达;95、车速传感器;98、点火开关;99、电源装置;211、旋转构件连接部;213、扩大部;215、215a、215b、中间构件连接部;216、凹部;216a、凸部;217、凸部;217a、凹部;219、219a、219b、套筒端部;251、安装部;253、锥形部;261、薄壁部;263、厚壁部;265、厚壁部;267、薄壁部;269、269a、中间构件端部;321、小径部;322、大径部;327、突起;920、齿轮箱;921、蜗轮;922、蜗杆;c、间隙;l1、间隔;l2、l3、壁厚差;z、中心轴线。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。