1.本技术涉及涉及海洋工程地基施工技术的领域,尤其是涉及一种海洋平台钢管斜桩嵌岩固结结构。

背景技术:

2.随着海洋工程的发展,各类海洋平台、海上栈桥建设工程越来越多。为加快施工进度、节约造价,多采用重量轻、施工周期短、受力特性好的钢结构作为栈桥的主体结构,其中广泛采用钢管桩作为下部结构。

3.传统的钢管桩一般是通过打桩船直接将钢管插打到海底基岩内即可,由于钢管桩穿过水流和土层,不仅承受水流、风浪的冲击造成的水平荷载及弯矩,还要承受上部结构自重造成的竖向荷载,因此发明人认为传统的钢管桩存在以下缺陷:传统的钢管桩结构强度低,与海底基岩之间的整体性差,抗弯能力、抗剪能力、抗拉拔能力和竖向承载力不好。

技术实现要素:

4.为了提高钢管桩的抗弯能力、抗剪能力、抗拉拔能力和竖向承载力,本技术提供一种海洋平台钢管斜桩嵌岩固结结构。

5.本技术提供的一种,涉及如下技术方案:

6.一种海洋平台钢管斜桩嵌岩固结结构,包括下端斜插入海底基岩内的钢管桩主体,所述的海底基岩上位于所述的钢管桩主体内设置有混凝土灌注孔,所述的混凝土灌注孔内灌注有下部混凝土层;

7.所述的钢管桩主体内位于所述下部混凝土层的上方设置有钢板垫盘和用于支撑所述钢板垫盘的支撑体,所述的钢管桩主体内位于所述钢板垫盘的上方灌注有上部混凝土层;

8.所述钢管桩主体内设置有预应力锚杆,所述预应力锚杆的下端锚固在所述的下部混凝土层内,所述预应力锚杆的上端依次穿过所述的钢板垫盘和上部混凝土层,所述的预应力锚杆上位于所述上部混凝土层的上方设置有锁紧螺母。

9.通过在钢管桩主体内设置预应力锚固结构与固结水泥浆或水下混凝土的结合体,一方面能够增加钢管桩主体自身的结构抢图,另一方面可以增加海底基岩与钢管桩主体之间结合强度,从而增加了整个结构的整体性、稳定性、抗冲刷性能和抗桩周土作用,提高了安全系数。

10.另外,通过设置预应力锚固结构与固结水泥浆或水下混凝土的结合体,相对于在钢管桩主体内完全灌注混凝土的方式而言,在保证整体结构强度的前提下,减少了水泥浆或水下混凝土的用量,成本降低,施工简单。

11.可选的,所述的支撑体包括多个承托肋板,且多个所述的承托肋板沿圆周方向布置,或所述的支撑体为一与所述的钢管桩主体同轴布置的承托环,且所述的承托环与所述钢管桩的内侧壁固定连接。

12.通过采用上述技术方案,能够保证钢板垫盘的承载能力,提高整体的结构强度。

13.可选的,所述的钢管桩主体内设置有多个预应力锚杆,且多个所述的预应力锚杆沿圆周方向布置。

14.通过采用上述技术方案,可以进一步提高整体的结构强度,且可以根据具体施工的需求合理选择预应力锚杆的数量和排布结构。

15.可选的,所述混凝土灌注孔的下端面位于所述钢管桩主体下端面的下方。

16.通过采用上述技术方案,可以提高钢管桩主体和海底基岩之间的结合强度,从而提高整体的承载力。

17.可选的,所述下部混凝土层的上侧面水平,且所述下部混凝土层的上侧面与海底基岩平齐或位于所述海底基岩的上方。

18.通过采用上述技术方案,可以进一步提高钢管桩主体的抗弯能力和抗剪能力。

19.可选的,所述预应力锚杆的下端部位于所述的下部混凝土层内设置有抗拔体。

20.通过采用上述技术方案,可以提高预应力锚杆的抗拔能力,从而提高整体的结构强度。

21.可选的,所述的抗拔体为设置于所述预应力锚杆上的锚固螺母。

22.通过采用上述技术方案,不仅能够提高预应力锚杆的抗拔能力,而且结构简单,材料易获得,施工方便。

23.可选的,所述的抗拔体包括固定设置于所述预应力锚杆上的抗拔板,且所述的抗拔板与所述的预应力锚杆垂直,所述的抗拔板和预应力锚杆之间设置有筋板,

24.通过采用上述技术方案,能够进一步提高抗拔体和预应力锚杆之间的结合强度,从而提高预应力锚杆的抗拔能力。

25.可选的,所述的抗拔板上设置有过料孔。

26.通过采用上述技术方案,可以使水下混凝土或水泥浆通过过料孔流动到抗拔板的上方,从而避免出现空腔区,提高预应力锚杆和下部混凝土层的结合强度,提高抗拔能力。

27.综上所述,本技术包括以下至少一点有益技术效果:

28.1、通过在钢管桩主体内设置预应力锚固结构与固结水泥浆或水下混凝土的结合体,一方面能够增加钢管桩主体自身的结构抢图,另一方面可以增加海底基岩与钢管桩主体之间结合强度,从而增加了整个结构的整体性、稳定性、抗冲刷性能和抗桩周土作用,提高了安全系数。在这里,所述的预应力锚固结构是指预应力锚杆、锁紧螺母和抗拔体。

29.2、通过设置预应力锚固结构与固结水泥浆或水下混凝土的结合体,相对于在钢管桩主体内完全灌注混凝土的方式而言,在保证整体结构强度的前提下,减少了水泥浆或水下混凝土的用量,成本降低,施工简单。

30.3、通过在预应力锚杆的下端部设置抗拔体,通过抗拔体能够增强预应力锚杆与下部混凝土层的结合强度,增强所述预应力锚杆的抗拔力,提高整体的结构强度。

附图说明

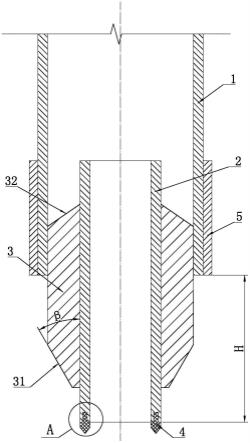

31.图1为本固结结构的剖面结构示意图;

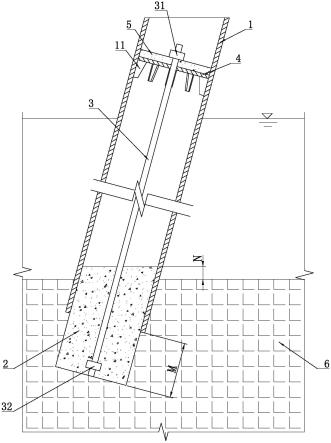

32.图2为钢管桩主体的轴向结构示意图;

33.图3为承托肋板的立体结构示意图;

34.图4为实施例二中承托环的立体结构示意图;

35.图5为实施例二中钢管桩主体的剖面图;

36.图6为实施例四中固结结构的剖面结构示意图;

37.图7为实施例四中固结结构的a向视图;

38.图8为实施例五中预应力锚杆的立体结构示意图;

39.图9为图8中a部分的放大结构示意图;

40.图10为实施例五中空腔区形成原理示意图。

41.附图标记说明:1、钢管桩主体;11、承托肋板;12、承托环;2、下部混凝土层;21、空腔区;3、预应力锚杆;31、锁紧螺母;32、锚固螺母;33、抗拔板;331、过料孔;34、筋板;4、钢板垫盘;5、上部混凝土层;6、海底基岩。

具体实施方式

42.以下结合附图1-9对本技术作进一步详细说明。

43.实施例一

44.如图1所示,一种海洋平台钢管斜桩嵌岩固结结构包括倾斜设置的钢管桩主体1,且所述钢管桩主体1的下端斜插入海底基岩6内。所述的海底基岩6上位于所述钢管桩主体1的内部设置有沿钢管桩主体1的轴向向下延伸的混凝土灌注孔,所述的混凝土灌注孔内灌注有水下混凝土或水泥浆,形成下部混凝土层2。

45.在这里,在混凝土灌注孔内灌注水下混凝土还是水泥浆,根据设计要求进行选择即可。

46.所述钢管桩主体1内设置有与所述的钢管桩主体1同轴布置的预应力锚杆3,所述预应力锚杆3的下端插入到所述的下部混凝土层2内,并通过锚固的方式与所述的下部混凝土层2固定连接。

47.所述的钢管桩主体1内位于所述下部混凝土层2的上方设置有与所述的钢管桩主体1同轴布置的钢板垫盘4,且所述钢板垫盘4的直径与所述钢管桩主体1的内径相吻合。所述的钢管桩主体1内位于所述钢板垫盘4的下方设置有用于支撑所述钢板垫盘4的支撑体,且所述的支撑体与所述的钢管桩主体1固定连接。优选的,所述的支撑体通过焊接的方式与所述的钢管桩主体1固定连接。

48.作为一种具体实施方式,如图1、图2和图3所示,本实施例中所述的支撑体包括多个呈直角梯形结构的承托肋板11,且多个所述的承托肋板11沿圆周方向均匀布置。优选的,所述的支撑体包括八个呈直角梯形结构的承托肋板11,其中与所述承托肋板11的斜边相对的直角边通过焊接的方式与所述钢管桩主体1的内侧壁固定连接,所述钢板垫盘4的下侧面压接在所述承托肋板11的长度较长的底边上。

49.如图1所示,所述的钢管桩主体1内位于所述钢板垫盘4的上方灌注有水泥浆或水下混凝土,形成上部混凝土层5,且所述上部混凝土层5的上侧面与所述的钢板垫盘4平行。所述预应力锚杆3的上端依次穿过所述的钢板垫盘4和上部混凝土层5延伸至所述上部混凝土层5的上方,所述的钢板垫盘4和上部混凝土层5上均设置有用于容纳所述预应力锚杆3的避让孔。所述的预应力锚杆3上位于所述上部混凝土层5的上方设置有锁紧螺母31,且在所述锁紧螺母31和预应力锚杆3之间的旋合作用下,所述的锁紧螺母31压紧在所述上部混凝

土层5的上侧面上。

50.同理,在这里,在钢板垫盘4的上方灌注混凝土还是水泥浆,根据具体的设计要求进行选择即可。

51.进一步地,如图1所示,所述混凝土灌注孔的下端面位于所述钢管桩主体1下端面的下方,所述混凝土灌注孔的下端面与所述钢管桩主体1的下端面之间的距离为m。优选的,所述m的取值为≥20cm。

52.通过是混凝土灌注孔深入到钢管桩主体1的下方,可以增加海底基岩6与钢管桩之间的结合强度,增加了结构的整体性、稳定性、抗冲刷性能和抗桩周土作用。

53.进一步地,所述下部混凝土层2的上侧面水平,且所述下部混凝土层2的上侧面与海底基岩6平齐或位于所述海底基岩6的上方。

54.作为一种具体实施方式,本实施例中所述下部混凝土层2的上侧面位于所述海底基岩6的上方,且所述下部混凝土层2的上侧面到所述海底基岩6之间的距离为n。优选的,所述n的取值为≥10cm。

55.进一步地,为了提高所述预应力锚杆3的抗拔力,如图1所示,所述预应力锚杆3的下端部位于所述的下部混凝土层2内设置有抗拔体。

56.作为一种具体实施方式,本实施例中所述的抗拔体为通过螺纹连接的方式设置于所述预应力锚杆3上的锚固螺母32。

57.优选的,所述预应力锚杆3的下端抵靠在所述混凝土灌注孔的下端面上。

58.本技术实施例的实施过程为:

59.第一,将导向架移动到指定位置,利用履带吊将钢管桩主体1下放到位并使用振动锤插打,从而将钢管桩主体1插到到海底基岩6内。

60.第二,利用浮式钻孔平台的冲击钻机在钢管桩主体1内冲击成孔,并利用吸泥器将冲击成孔过程中产生的钻渣排出,从而得到混凝土灌注孔。

61.第三,利用混凝土导管向混凝土灌注孔内灌注水泥浆或水下混凝土,形成下部混凝土层2。然后,在下部混凝土层2固结之前,利用履带吊和振动锤将预应力锚杆3插打到下部混凝土层2内,待下部混凝土层2固结之后,所述预应力锚杆3的下端便锚固在下部混凝土层2内。

62.第四,将钢板垫盘4置于承托肋板11上,且所述预应力锚杆3的上端穿过所述钢板垫盘4的避让孔。

63.第五,利用混凝土导管向钢板垫盘4上部灌注水泥浆或水下混凝土,形成上部混凝土层5。

64.第六,待上部混凝土层5固结之后,在预应力锚杆3的上端拧紧锁紧螺母31。

65.实施例二

66.如图4和图5所示,所述的支撑体为一呈圆环状的承托环12,且所述的承托环12通过焊接的方式与所述钢管桩的内侧壁固定连接。优选的,所述承托环12的截面呈三角形结构,且所述三角形结构的两个锐角倒角处理。

67.其余结构同实施例一。

68.实施例三

69.所述承托环12的截面呈方形结构,其余结构同实施例二。

70.实施例四

71.如图6所示,所述的钢管桩主体1内设置有多个预应力锚杆3,每个所述预应力锚杆3的下端部位于所述的下部混凝土层2内均设置有锚固螺母32。相应的,所述的钢板垫盘4和上部混凝土层5上设置有与所述的预应力锚杆3一一对应的避让孔。

72.如图7所示,优选的,多个所述的预应力锚杆3沿圆周方向均匀布置,且多个所述预应力锚杆3所形成的圆形的布置轨迹与所述的钢管桩主体1同轴。

73.其余结构同实施例一。

74.实施例五

75.如图8和图9所示,所述的抗拔体包括通过焊接的方式固定设置于所述预应力锚杆3下端部上的抗拔板33,且所述的抗拔板33与所述的预应力锚杆3垂直。优选的,所述的抗拔板33呈圆形结构。

76.进一步地,为了提高抗拔能力,如图8和图9所示,所述抗拔板33的下侧面和预应力锚杆3之间设置有多个筋板34,且多个所述的筋板34沿圆周方向均匀布置。所述筋板34的一侧与所述的预应力锚杆3通过焊接的方式固定连接,所述筋板34的另一侧通过焊接的方式与所述抗拔板33的下侧面固定连接。

77.进一步地,如图9所示,所述的抗拔板33上设置有过料孔331。

78.优选的,所述的抗拔板33上设置有多个过料孔331,且多个所述的过料孔331沿圆周方向均匀布置。

79.优选的,所述的过料孔331和所述的筋板34间隔布置。

80.这样设计的原因在于:由于在插打预应力锚杆3时,水下混凝土或水泥浆已经关注一段时间,流动性变差,如果不设置过料孔331,容易在抗拔板33的上侧面和预应力锚杆3之间的三角区域内形成如图10所示的空腔区21,不利于预应力锚杆3和下部混凝土层2之间的结合强度。通过设置过料孔331,能够使水下混凝土或水泥浆通过过料孔331流动到抗拔板33的上方,从而避免出现空腔区21。

81.其余结构同实施例一。

82.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。