1.本技术涉及海洋工程地基施工技术的领域,尤其是涉及一种栈桥钢管桩的辅助结构。

背景技术:

2.栈桥主要用于承载管道、行人、皮带机或一般的运输车辆等,也作为桥梁主体施工的临时辅助性结构,为节约成本,缩短施工期限,较多采用自重轻、受力性能好的钢结构作为栈桥的主体结构,比如采用钢管桩作为栈桥的下部结构等,而钢管桩的施工关系到整个栈桥的使用。

3.目前,钢管桩常用的施工方法是锤击法,利用打桩机或打桩船锤击钢管桩,使其进入岩层。但对于一些岩层硬度大、海水或河水水流及深度较大的情况,在钢管桩锤击过程中容易出现阻力大、入岩困难等问题,造成钢管桩偏位、承载力满足不了使用要求等问题。

技术实现要素:

4.为了解决钢管桩入岩困难的技术问题,本技术提供一种栈桥钢管桩的辅助结构。

5.本技术提供的一种,涉及如下技术方案:

6.一种栈桥钢管桩的辅助结构,包括钢管桩主体,所述的钢管桩主体内位于所述钢管柱主体的下端部同轴设置有附管,且所述附管的下端延伸至所述钢管桩主体的下方;

7.所述钢管桩主体和附管之间设置有多个固定板,且所述的附管通过所述的固定板与所述的钢管桩主体固定连接为一个整体。

8.通过采用上述技术方案,在钢管桩主体内设置直径较小的附管,可以使设置有辅助结构的钢管桩的下端部整体呈锥形结构,这样在钢管桩锤击过程中可以减小阻力,进而提高入岩的能力,能够适应岩层硬度大、海水或河水水流及深度较大的情况。

9.可选的,多个所述的固定板沿圆周方向呈放射状均匀布置。

10.通过采用上述技术方案,能够提高钢管桩整体的结构强度和美观度,同时也方便了加工。

11.可选的,所述附管的下端面上设置有多个入岩齿。

12.通过采用上述技术方案,可以提高钢管桩下端和岩层之间的咬合力,在钢管桩锤击的过程中,钢管桩下端抓地牢固,具有良好的抗滑移能力,不容易出现钢管桩偏位的问题。

13.可选的,所述的入岩齿包括底座,所述底座的下侧面上设置有锥齿,所述底座的上侧面上设置有定位柱,所述的附管上设置有与所述的定位柱相配合的定位孔。

14.通过采用上述技术方案,可以提高入岩齿和附管之间的安装结构强度,降低入岩齿发生脱落的概率。

15.可选的,所述固定板的下端向下延伸至所述钢管桩主体的下方,且所述固定板的下端设置有斜向外上方倾斜的第一导向斜面。

16.通过采用上述技术方案,可以进一步提高钢管桩的下端部整体的锥形度,提高入岩能力。

17.可选的,所述固定板的上端设置有斜向外下方延伸的第二导向斜面。

18.通过采用上述技术方案,加工的过程中可以通过第二导向斜面为安装有固定板的附管的装入提供导向作用,方便加工。

19.可选的,所述钢管桩主体下端的外部套设有套箍。

20.通过采用上述技术方案,可以提高钢管桩主体下端部的结构强度,避免在打桩的过程中,钢管桩主体的下端部由于过于薄弱而被固定板撕裂。

21.可选的,所述的附管包括锥形部,所述固定板的内端与所述附管的锥形部固定连接。

22.通过采用上述技术方案,钢管桩在入岩的过程中,通过附管锥形部和固定板之间的相互作用,一部分的竖向力可以分解为水平向外的侧向力,且该侧向力由钢管桩主体本体承担,结构更加可靠。

23.综上所述,本技术包括以下至少一点有益技术效果:

24.1. 通过在钢管桩主体内设置直径较小的附管,可以使设置有辅助结构的钢管桩的下端部整体呈锥形结构,这样在钢管桩锤击过程中可以减小阻力,进而提高入岩的能力,能够适应岩层硬度大、海水或河水水流及深度较大的情况。

25.2.通过在附管的下端设置入岩齿,一方面增强了对河床基岩的破岩能力,能够有效提高入岩深度;另一方面能够提高打桩过程中钢管桩下端的抓地力,增强抗滑移能力,避免出现钢管桩偏位的问题。

26.3.钢管桩主体下端采用套箍结构,使钢管桩下端部加固,打桩锤锤击过程中,增强了钢管桩下端强度。

27.4.本辅助结构采用整体焊接的形式,结构简单,成本低廉,提高了钢管桩的结构稳定性和施工效率。

附图说明

28.图1为本辅助结构的主视图;

29.图2为图1中的a-a剖视图;

30.图3为图2中a部分的放大结构示意图;

31.图4为入岩齿的立体结构示意图;

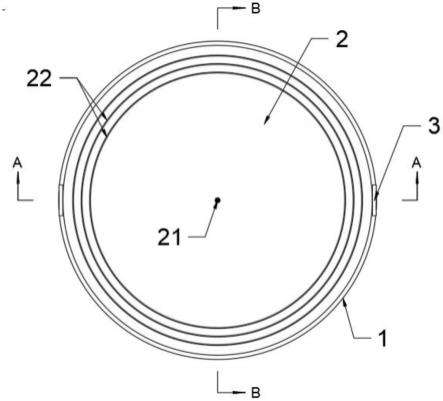

32.图5为本辅助结构的仰视图;

33.图6为固定板在附管上的固定结构示意图;

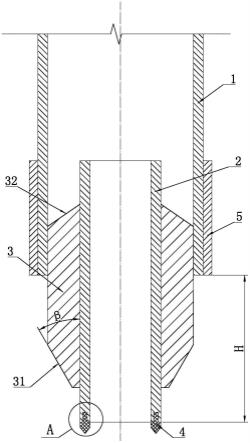

34.图7为实施例二中辅助结构的剖面结构示意图;

35.图8为实施例四中固定板的安装结构示意图。

36.附图标记说明:1、钢管桩主体;2、附管;21、锥形部;22、安装部;3、固定板;31、第一导向斜面;32、第二导向斜面;4、入岩齿;41、底座;42、锥齿;43、定位柱;5、套箍。

具体实施方式

37.以下结合附图1-8对本技术作进一步详细说明。

38.实施例一

39.如图1和图2所示,一种栈桥钢管桩的辅助结构包括钢管桩主体1,所述钢管桩主体1的下端设置有与所述的钢管桩主体1同轴布置的附管2。所述附管2的上端插入所述的钢管桩主体1内,所述附管2的下端位于所述钢管桩主体1的下方。作为一种具体实施方式,本实施例中所述钢管桩主体1的下端面到所述附管2下端面之间的距离为h ,优选的,所述h的取值为钢管桩主体1直径的1-1.2倍。

40.如图2和图5所示,所述钢管桩主体1和附管2之间的环形区域内沿圆周方向设置有多个固定板3,且所述的附管2通过所述的固定板3与所述的钢管桩主体1固定连接为一个整体。所述固定板3的内端(以靠近附管2的一端为内端,下同)通过焊接的方式与所述的附管2固定连接,所述固定板3的外端通过焊接的方式与所述钢管桩主体1的内侧壁固定连接。

41.优选的,多个所述的固定板3沿圆周方向呈放射状均匀布置,即如图5所示,所述固定板3的对称面经过所述附管2的轴线。作为一种具体实施方式,本实施例中所述的钢管桩主体1和附管2之间沿圆周方向均布设置有八个呈放射状布置的固定板3。

42.进一步地,为了提高工作过程中钢管桩的抓地力,避免钢管桩出现偏位的问题,如图1和图5所示,所述附管2的下端面上沿圆周方向设置有多个入岩齿4,且多个所述的入岩齿4沿圆周方向均匀设置。作为一种具体实施方式,本实施例中所述的入岩齿4通过焊接的方式与所述附管2的下端面固定连接。

43.进一步地,为了提高所述入岩齿4与附管2之间的安装结构强度,减小所述入岩齿4发生脱落的概率,如图3和图4所示,所述的入岩齿4包括底座41,所述底座41的下侧面上设置有锥齿42,所述底座41的上侧面上设置有垂直于所述的底座41向上延伸的定位柱43。所述附管2的下端面上设置有与所述的定位柱43相配合的定位孔,且所述的定位柱43插入到所述的定位孔内,所述底座41的上侧面的边缘通过焊接的方式与所述附管2的下端面固定连接。

44.在这里,所述底座41在水平面内的投影可以是多边形或者圆形,当所述底座41在水平面内的投影为多边形时,所述的锥齿42呈棱锥结构;当所述底座41在水平面内的投影为圆形时,所述的锥齿42呈圆锥结构。作为一种具体实施方式,本实施例中所述底座41在水平面内的投影呈多边形,所述的锥齿42呈棱锥结构。优选的,所述的底座41呈长方体结构,相应的所述的锥齿42呈四棱锥结构。

45.进一步地,如图1、图2和图6所示,所述固定板3的下端向下延伸至所述钢管桩主体1的下方,且所述固定板3的下端设置有斜向外上方倾斜的第一导向斜面31。优选的,所述第一导向斜面31与附管2轴线之间的夹角为β,所述β的取值范围为30

°‑

45

°

。

46.这样设计的原因在于,通过使固定板3延伸至所述钢管桩主体1的下方,并在固定板3的下端设置第一导向斜面31,可以使钢管桩的下端部整体呈锥形状态,增加入岩的能力。另外,当所述的固定板3与岩层接触时,由于固定板3与岩层之间的接触面积小,可以对岩层形成切割作用,也能够提高入岩的能力,同时还增强了抗滑移能力。

47.进一步地,所述固定板3的上端设置有斜向外下方延伸的第二导向斜面32。

48.这样设计的原因在于,在加工时,需要先将固定板3焊接固定在所述的附管2上,然后再将焊接有固定板3的附管2从下往上插入到所述的钢管桩主体1内,然后再将固定板3焊接在钢管桩主体1上。为了保证固定板3与钢管桩主体1的内侧壁贴合,所述固定板3的外端

与钢管桩主体1之间需要一定的过盈度,从而使固定板3的外端压紧在钢管桩主体1的内侧壁上。通过设置第二导向斜面32,在将焊接有固定板3的附管2插入到所述的钢管桩主体1内时,可以起到导向作用,方便操作。

49.进一步地,由于该钢管桩在打桩的过程中钢管桩主体1的下端部受力较大,为了提高钢管桩主体1下端部的结构强度,如图1和图2所示,所述钢管桩主体1下端的外部套设有套箍5,且所述的套箍5通过焊接的方式与所述的钢管桩主体1固定连接。

50.优选的,所述套箍5的下端面与所述钢管桩主体1的下端面平齐。

51.所述套箍5的上端面位于所述固定板3与钢管桩主体1接触部分的上端部的上方。优选的,所述套箍5的上端面与所述附管2的上端面平齐。

52.本技术实施例的实施原理为:通过在钢管桩主体1内设置直径较小的附管2,并在附管2的下端面上设置入岩齿4,附管2通过固定板3与钢管桩主体1固定连接为一个整体,这样,设置有辅助结构的钢管桩的下端部整体呈锥形结构,一方面在钢管桩锤击过程中阻力小,可以提高入岩的能力,能够适应岩层硬度大、海水或河水水流及深度较大的情况。另一方面,通过设置入岩齿4可以提高钢管桩下端和岩层之间的咬合力,钢管桩下端抓地牢固,具有更好的抗滑移能力,不容易出现钢管桩偏位的问题。

53.实施例二

54.如图7所示,所述的附管2从上往下依次包括锥形部21和呈圆柱形筒状结构的安装部22,所述的锥形部21呈上端直径小,下端直径大的锥台结构。所述固定板3的内端通过焊接的方式与所述附管2的锥形部21固定连接。

55.这样,钢管桩在入岩的过程中,通过附管2锥形部21和固定板3之间的相互作用,一部分的竖向力可以分解为水平向外的侧向力,且该侧向力由钢管桩主体1的侧壁承担,相对于仅靠固定板3和附管2、钢管桩主体1之间的焊缝来承担该竖向力的情况而言,结构的强度更加可靠稳定。

56.其余结构同实施例一。

57.实施例三

58.所述的附管2仅包括锥形部21,即所述的附管2整体呈上端直径小,下端直径大的锥台结构,且所述附管2的锥度为1

°‑3°

。所述附管2的下端面为一水平面,且所述的入岩齿4固定设置于所述附管2的下端面上。

59.其余结构同实施例二。

60.实施例四

61.如图8所示,所述固定板3的对称面未经过所述附管2的轴线,即所述固定板3内端和附管2圆心之间的连线与所述的固定板3形成一个夹角α。

62.其余结构同实施例一。

63.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。