1.本实用新型涉及胶浆反应釜技术领域,尤其涉及一种带有自动投料及称重装置的胶浆生产用反应釜。

背景技术:

2.反应釜的广义理解即有物理或化学反应的不锈钢容器,根据不同的工艺条件需求进行容器的结构设计与参数配置,设计条件、过程、检验及制造、验收需依据相关技术标准,以实现工艺要求的加热、蒸发、冷却及低高速的混配反应功能。胶浆通过反应釜进料、反应从而混配制备。专利“cn208786400u”中提出的“一种液体胶生产用反应釜”中通过反应釜制备胶浆,在反应釜电机工作中对电机缓冲减震,从而减少震动和噪音的产生。反应釜在生产中要人工投料,自动化程度低,且缺少称量机构;鉴于此,我们提出一种带有自动投料及称重装置的胶浆生产用反应釜。

技术实现要素:

3.本实用新型的目的是针对背景技术中存在的现有反应釜缺少自动投料和称重的机构,往往人工参与胶浆制备的作业量大的问题,提出一种带有自动投料及称重装置的胶浆生产用反应釜。

4.本实用新型的技术方案:一种带有自动投料及称重装置的胶浆生产用反应釜,包括反应釜本体,所述反应釜本体的一侧安装有安装板,所述安装板的上方安装有投料称重机构,所述投料称重机构包括与安装板顶部固定连接的存料箱,所述存料箱的顶部安装有驱动电机,所述驱动电机的输出端连接有转杆,所述转杆的底部一端连接有搅拌桨,所述转杆的外圈套设连接有连接杆,所述连接杆的一端底部连接有齿条,所述齿条的一侧设置有齿轮,所述存料箱内转动安装有载料板。

5.优选的,所述载料板内贯穿安装有固定杆,所述固定杆贯穿存料箱的一侧箱壁且与齿轮的内圈固定连接。

6.优选的,所述齿条的一侧连接有导向套,所述导向套内贯穿连接有导向杆,所述导向杆的底部与安装板的顶部固定连接。

7.优选的,所述载料板与存料箱的内壁接触,所述载料板的一侧开设有安装槽,所述安装槽内安装有称重传感器。

8.优选的,所述存料箱的底部开设有贯穿安装板的出料口,所述安装板的底部连接有下料管,所述下料管的一端与反应釜本体的内壁贯通连接。

9.优选的,所述存料箱的顶部开设有进料口,所述转杆的上半段外圈开设有螺纹槽。

10.优选的,所述驱动电机的外圈安装有连接支架,所述连接支架与存料箱的顶部固定连接。

11.与现有技术相比,本实用新型具有如下有益的技术效果:

12.1、本实用新型通过安装槽中安装的称重传感器,当物料投入在载料板时对物料的

重量称重,当达到重量后警示,停止进料即可;

13.2、本实用新型还通过齿条和齿轮的设置使得齿轮转动,从而将载料板翻转,使得载料板上预先称重后的物料下料,实现自动进料,同时还通过转杆的转动,对同步下料的物料搅动,使得物料得到初步的预混;

14.3、综上所述,本实用新型结构新颖紧凑,具备称重和自动进料的效果,减少人工参与的投料作业量,同时还具备物料匀混的功能,适合胶浆的高效生产要求。

附图说明

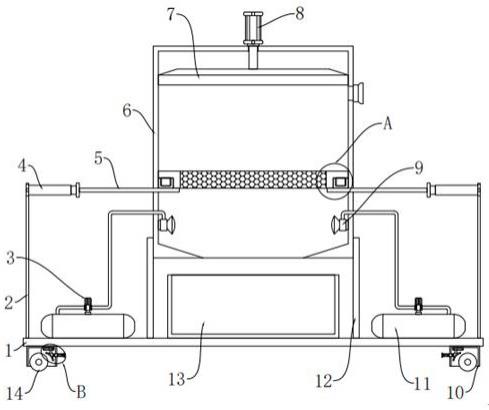

15.图1是一种带有自动投料及称重装置的胶浆生产用反应釜的主视图;

16.图2是图1中安装板和投料称重机构的结构示意图;

17.图3是图1中载料板和导向套的结构示意图。

18.附图标记:

19.1、反应釜本体;

20.2、安装板;

21.3、投料称重机构;31、存料箱;32、下料管;33、载料板;34、驱动电机;35、转杆;36、连接杆;37、齿条;38、齿轮;39、固定杆;310、导向杆;311、导向套;312、安装槽;313、搅拌桨。

具体实施方式

22.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

23.实施例一

24.如图1所示,本实用新型提出的一种带有自动投料及称重装置的胶浆生产用反应釜,包括反应釜本体1,反应釜本体1的一侧安装有安装板2,安装板2的上方安装有投料称重机构3,投料称重机构3包括与安装板2顶部固定连接的存料箱31,存料箱31的顶部开设有进料口。存料箱31的底部开设有贯穿安装板2的出料口,安装板2的底部连接有下料管32,下料管32的一端与反应釜本体1的内壁贯通连接。

25.如图2和图3所示,存料箱31的顶部安装有驱动电机34,驱动电机34的外圈安装有连接支架,连接支架与存料箱31的顶部固定连接,连接支架用于支撑安装驱动电机34。转杆35的外圈套设连接有连接杆36,连接杆36与转杆35连接的一端开设有螺纹孔,螺纹孔与转杆35外圈螺纹螺纹连接,连接杆36的一端底部连接有齿条37,齿条37的一侧连接有导向套311,导向套311内贯穿连接有导向杆310,导向杆310的底部与安装板2的顶部固定连接,导向套311沿导向杆310的外圈滑动。

26.如图2所示,载料板33内贯穿安装有固定杆39,固定杆39贯穿存料箱31的一侧箱壁且与齿轮38的内圈固定连接。

27.本实施例中通过上料机向存料箱31中进料,物料落料至载料板33上,通过安装槽312。中安装的称重传感器对物料称重,达到指定重量后称重传感器将信号发送至上料机,上料机停止上料,本方案中使用的上料机采用现有市场上在用的上料机即可,上料机与称重传感器的连接采用常规连接即可,本方案中不做过多叙述;需要向反应釜本体1中进胶浆物料加工时,将驱动电机34启动,使得驱动电机34的输出端将转杆35转欧东,使得连接杆36沿着转杆35和导向杆310以及导向套311的导向作用下,使得连接杆36将齿条37向下推动,

使得齿条37与齿轮38啮合,此时的齿轮38跟随转动同时使得固定杆39和载料板33转动,使得载料板33上的物料在载料板33的转动中心便下料,使得物料从下料管32中进料反应釜本体1中,实现反应釜本体1的自动上料。

28.实施例二

29.如图1-3所示,本实用新型提出的一种带有自动投料及称重装置的胶浆生产用反应釜,相较于实施例一,本实施例还包括反应釜本体1,反应釜本体1的一侧安装有安装板2,安装板2的上方安装有投料称重机构3,投料称重机构3包括与安装板2顶部固定连接的存料箱31,存料箱31的顶部安装有驱动电机34,驱动电机34的输出端连接有转杆35,转杆35的上半段外圈开设有螺纹槽;

30.如图2所示,转杆35的底部一端连接有搅拌桨313,搅拌桨313为橡胶材质;转杆35的外圈套设连接有连接杆36,连接杆36的一端底部连接有齿条37,齿条37的一侧设置有齿轮38,存料箱31内转动安装有载料板33。

31.本实施例中在实施例一物料下料的同时转杆35将搅拌桨313转动,搅拌桨313在物料下料的同时对物料搅动,使得物料得到初步的匀混。

32.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

技术特征:

1.一种带有自动投料及称重装置的胶浆生产用反应釜,包括反应釜本体(1),其特征在于:所述反应釜本体(1)的一侧安装有安装板(2),所述安装板(2)的上方安装有投料称重机构(3),所述投料称重机构(3)包括与安装板(2)顶部固定连接的存料箱(31),所述存料箱(31)的顶部安装有驱动电机(34),所述驱动电机(34)的输出端连接有转杆(35),所述转杆(35)的底部一端连接有搅拌桨(313),所述转杆(35)的外圈套设连接有连接杆(36),所述连接杆(36)的一端底部连接有齿条(37),所述齿条(37)的一侧设置有齿轮(38),所述存料箱(31)内转动安装有载料板(33)。2.根据权利要求1所述的一种带有自动投料及称重装置的胶浆生产用反应釜,其特征在于,所述载料板(33)内贯穿安装有固定杆(39),所述固定杆(39)贯穿存料箱(31)的一侧箱壁且与齿轮(38)的内圈固定连接。3.根据权利要求1所述的一种带有自动投料及称重装置的胶浆生产用反应釜,其特征在于,所述齿条(37)的一侧连接有导向套(311),所述导向套(311)内贯穿连接有导向杆(310),所述导向杆(310)的底部与安装板(2)的顶部固定连接。4.根据权利要求1所述的一种带有自动投料及称重装置的胶浆生产用反应釜,其特征在于,所述载料板(33)与存料箱(31)的内壁接触,所述载料板(33)的一侧开设有安装槽(312),所述安装槽(312)内安装有称重传感器。5.根据权利要求1所述的一种带有自动投料及称重装置的胶浆生产用反应釜,其特征在于,所述存料箱(31)的底部开设有贯穿安装板(2)的出料口,所述安装板(2)的底部连接有下料管(32),所述下料管(32)的一端与反应釜本体(1)的内壁贯通连接。6.根据权利要求1所述的一种带有自动投料及称重装置的胶浆生产用反应釜,其特征在于,所述存料箱(31)的顶部开设有进料口,所述转杆(35)的上半段外圈开设有螺纹槽。7.根据权利要求1所述的一种带有自动投料及称重装置的胶浆生产用反应釜,其特征在于,所述驱动电机(34)的外圈安装有连接支架,所述连接支架与存料箱(31)的顶部固定连接。

技术总结

本实用新型涉及胶浆反应釜技术领域,尤其涉及一种带有自动投料及称重装置的胶浆生产用反应釜。其主要针对现有反应釜缺少自动投料和称重的机构,往往人工参与胶浆制备的作业量大的问题,提出如下技术方案:包括反应釜本体,所述反应釜本体的一侧安装有安装板,所述安装板的上方安装有投料称重机构,所述投料称重机构包括与安装板顶部固定连接的存料箱,所述存料箱的顶部安装有驱动电机,所述驱动电机的输出端连接有转杆,所述转杆的底部一端连接有搅拌桨。本实用新型结构新颖紧凑,具备称重和自动进料的效果,减少人工参与的投料作业量,同时还具备物料匀混的功能,适合胶浆的高效生产要求,主要应用于胶浆的制备。主要应用于胶浆的制备。主要应用于胶浆的制备。

技术研发人员:郑裕新

受保护的技术使用者:浦江海威斯新材料科技有限公司

技术研发日:2022.10.08

技术公布日:2023/2/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。